Текст описания приведен в факсимильном виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2422478C1 |

| Способ утилизации углеродсодержащих материалов | 2018 |

|

RU2696231C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2394680C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| Способ переработки вышедших из эксплуатации автомобильных шин | 2024 |

|

RU2836518C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| СПОСОБ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2008 |

|

RU2407772C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

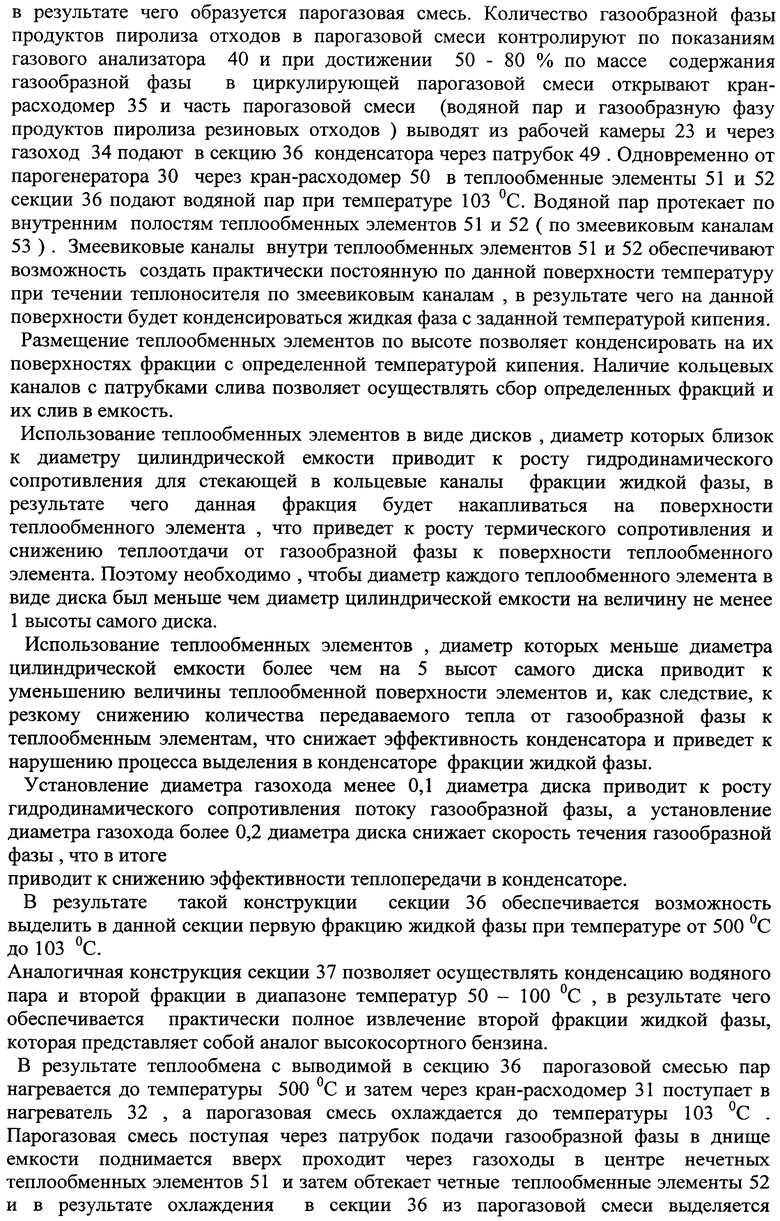

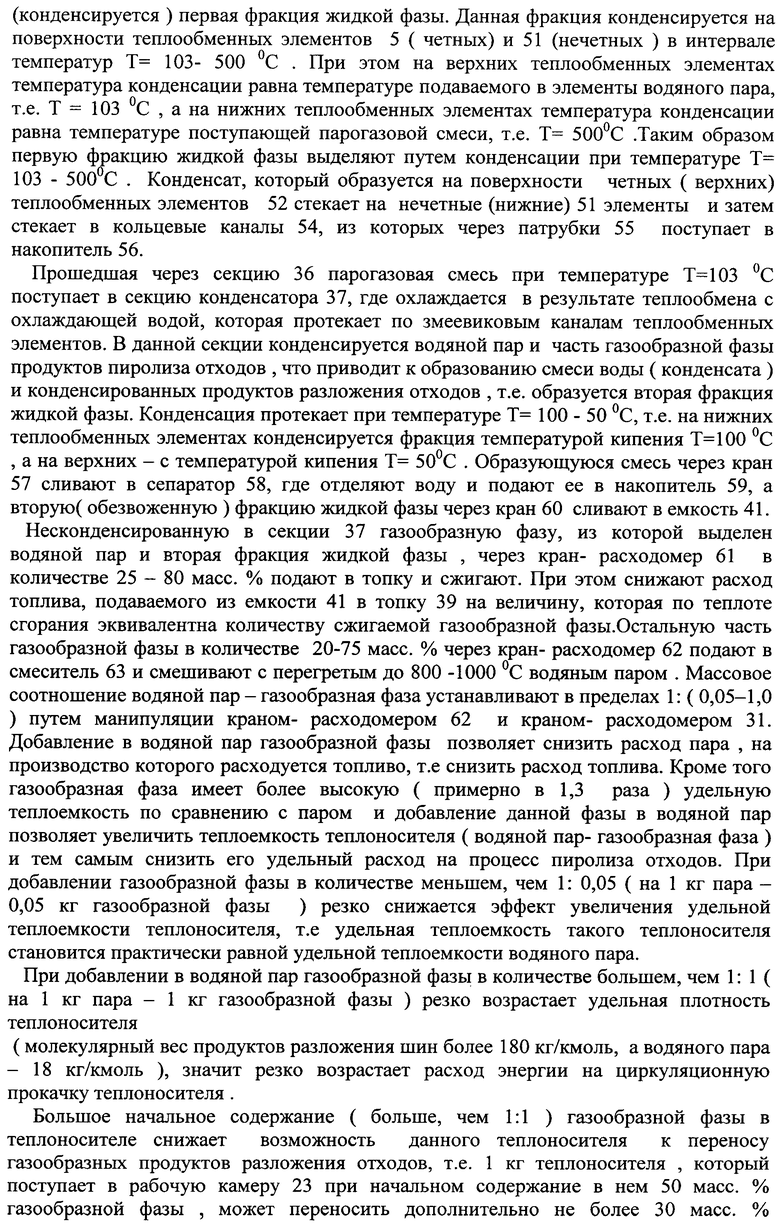

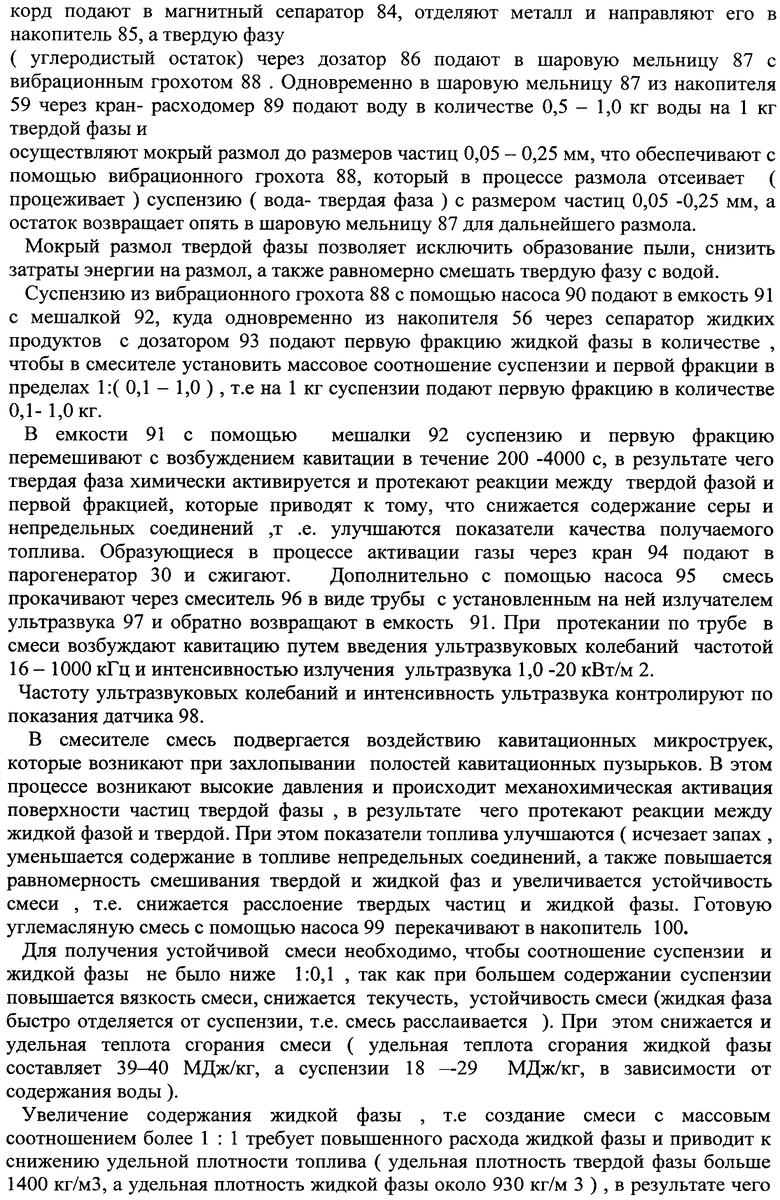

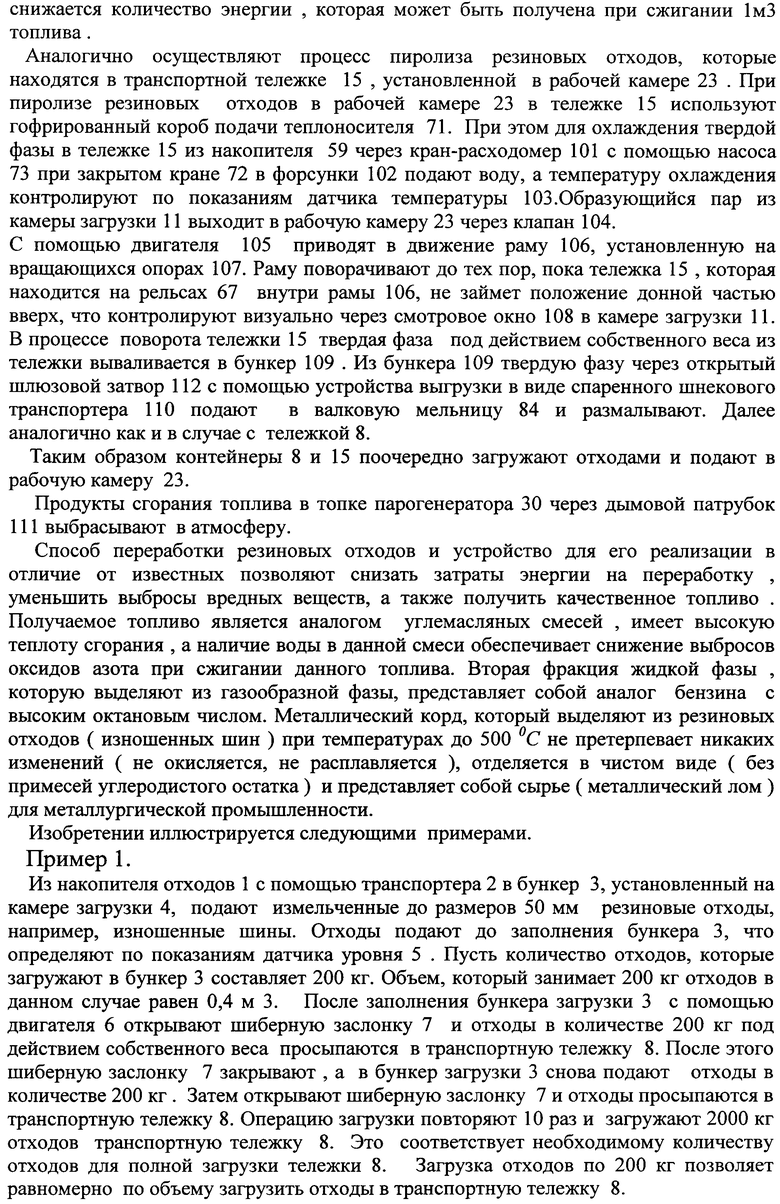

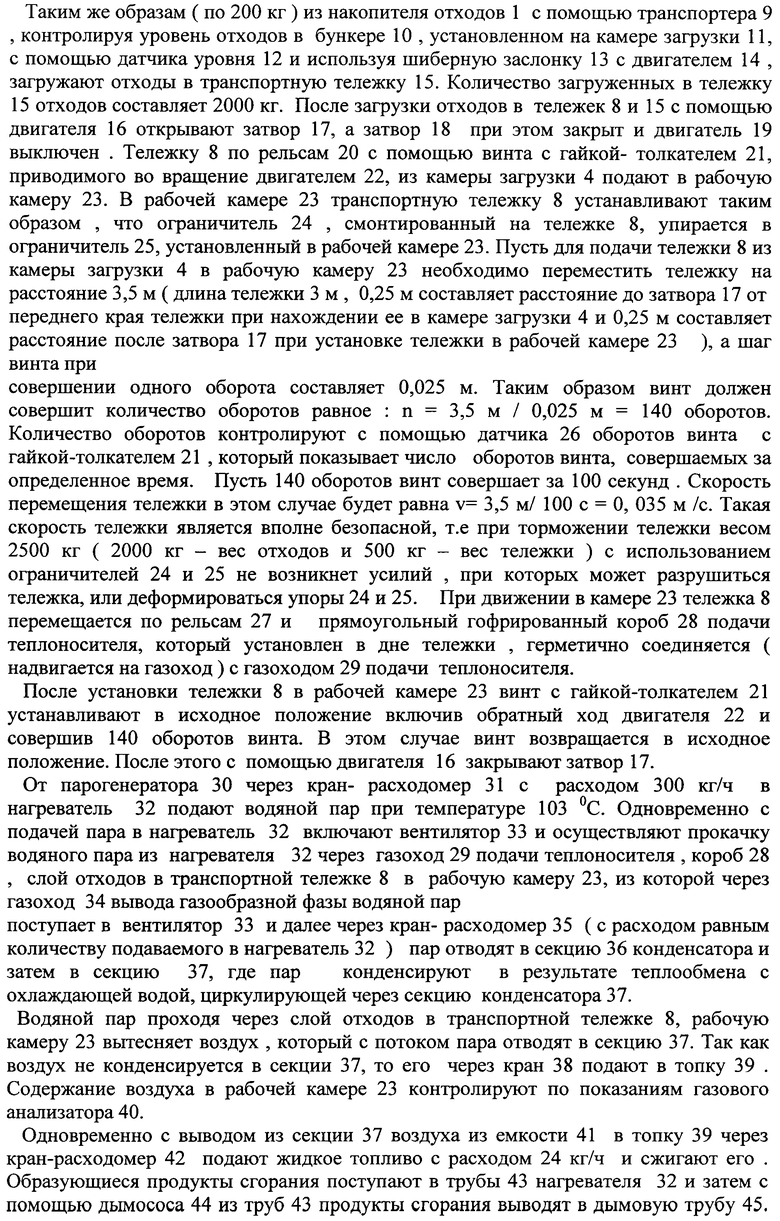

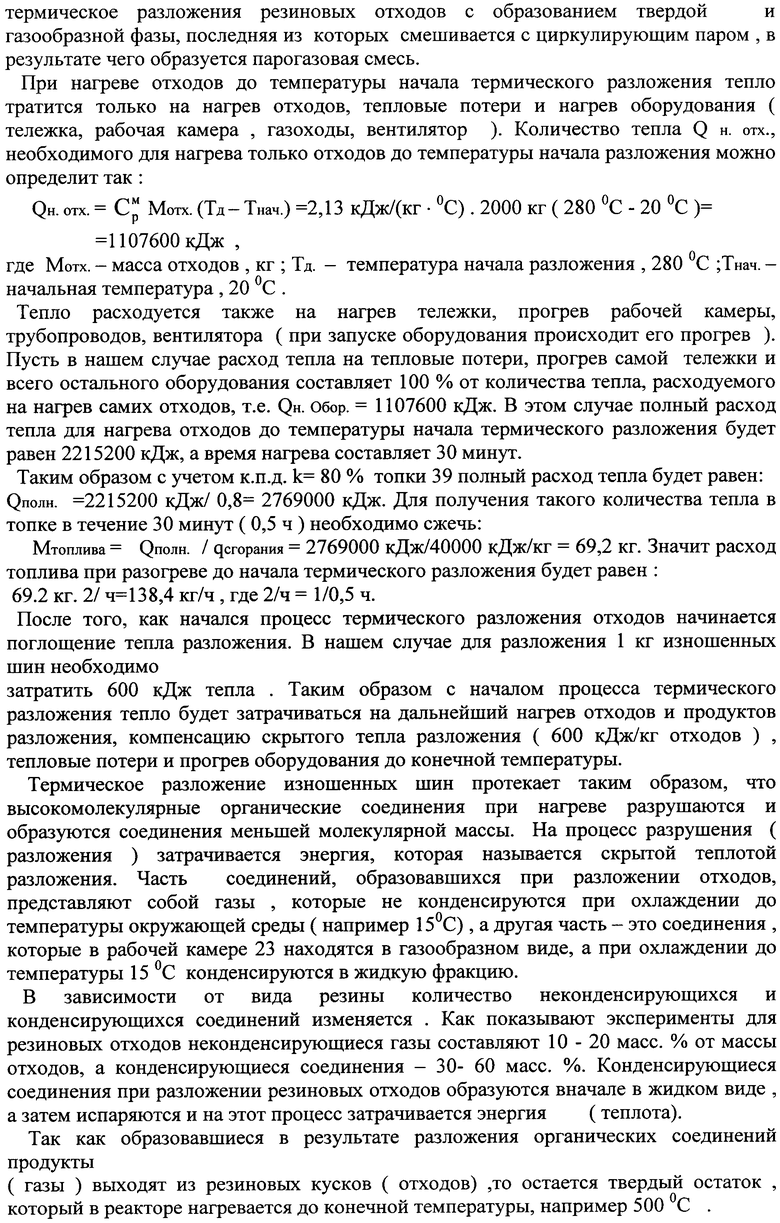

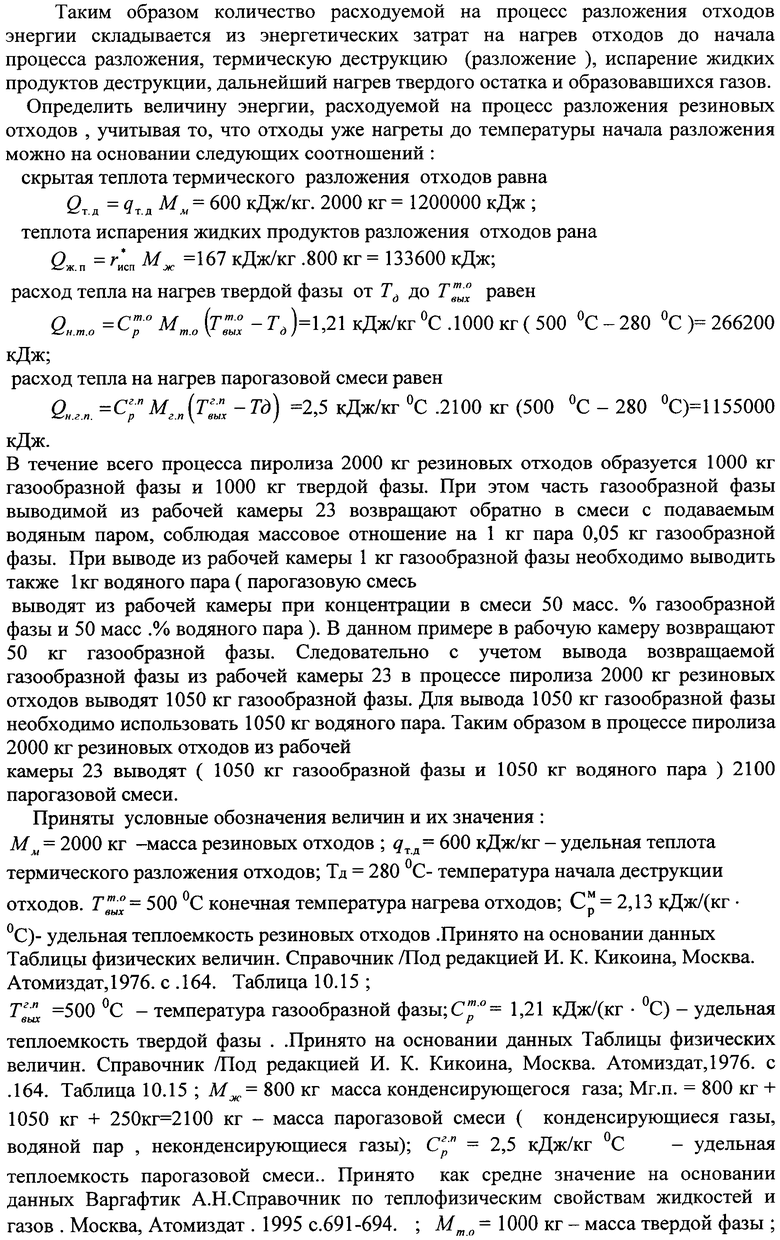

Изобретение относится к технологии переработки промышленных и бытовых отходов и обеспечивает уменьшение энергетических затрат, снижение вредных выбросов в окружающую среду и повышение качества продуктов переработки отходов. Способ переработки резиновых отходов включает их пиролиз в реакторе в среде теплоносителя, разделение продуктов пиролиза на газообразную и твердую фазы, охлаждение твердой фазы путем подачи воды, выделение из газообразной фазы путем конденсации жидкой фазы, сжигание газообразной фазы для нагрева теплоносителя в теплообменнике. Твердую фазу подают в мельницу, куда одновременно распыляют воду и осуществляют мокрый размол твердой фазы с получением суспензии, а из газообразной фазы путем конденсации выделяют первую фракцию жидкой фазы, после чего путем конденсации выделяют вторую фракцию жидкой фазы и затем из второй фракции выделяют воду, а первую фракцию смешивают с суспензией и путем возбуждения кавитации смесь подвергают механохимической активации. После выделения второй фракции жидкой фазы сжигают часть газообразной фазы, а остальную часть газообразной фазы смешивают с перегретым водяным паром и используют в качестве теплоносителя. В качестве воды для получения суспензии используют выделенную из второй фракции воду. Изобретение раскрывает количественные показатели режимов и операций способа. Устройство для переработки резиновых отходов способом согласно изобретению характеризуется установкой нагревателя с топкой в рабочей камере, использованием нагревателя в виде кожухотрубного теплообменника прямоугольного поперечного сечения и размещением с противоположных сторон рабочей камеры камер загрузки, выполненных совмещенными с камерами охлаждения. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ переработки резиновых отходов, включающий их пиролиз в реакторе в среде теплоносителя, разделение продуктов пиролиза на газообразную и твердую фазы, охлаждение твердой фазы путем подачи воды, выделение из газообразной фазы путем конденсации жидкой фазы, сжигание газообразной фазы для нагрева теплоносителя в теплообменнике, отличающийся тем, что твердую фазу подают в мельницу, куда одновременно распыляют воду в количестве 0,5-1,0 кг воды на 1 кг твердой фазы и осуществляют после охлаждения мокрый размол твердой фазы до размеров частиц 0,05-0,25 мм с получением суспензии, а из газообразной фазы путем конденсации при температуре Т=103-500°С выделяют первую фракцию жидкой фазы, после чего путем конденсации при температуре Т=50-100°С выделяют вторую фракцию жидкой фазы и затем из второй фракции выделяют воду, а первую фракцию смешивают с суспензией при массовом соотношении 1:(0,1-1,0) и путем возбуждения кавитации смесь подвергают механохимической активации в течение 200-4000 с.

2. Способ по п.1, отличающийся тем, что кавитацию возбуждают путем введения в смесь ультразвуковых колебаний частотой 16-1000 кГц и интенсивностью излучения ультразвука 1,0-20,0 кВт/м2.

3. Способ по п.1, отличающийся тем, что после выделения второй фракции жидкой фазы сжигают часть газообразной фазы в количестве 25-80 мас.%, а остальную часть газообразной фазы смешивают с перегретым до температуры Т=800-1000°С водяным паром при массовом соотношении 1:(0,05-1,0) и используют в качестве теплоносителя - водяного пара.

4. Способ по п.1, отличающийся тем, что в качестве воды для получения суспензии используют выделенную из второй фракции воду.

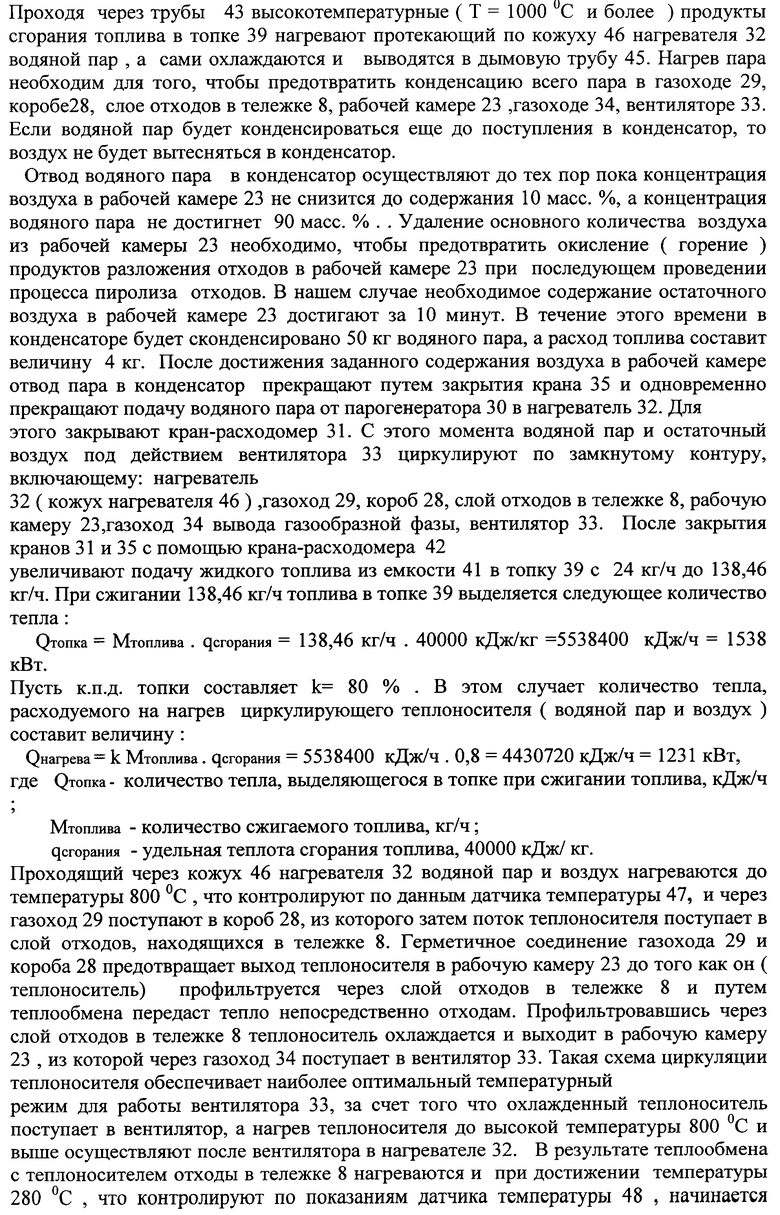

5. Устройство для переработки резиновых отходов, включающее реактор, содержащий рабочую камеру, снабженную газоходами для подачи теплоносителя и вывода газообразной фазы, камеру загрузки с бункером и камеру охлаждения, транспортные тележки, нагреватель с топкой, конденсатор, средство равномерного распределения теплоносителя по объему рабочей камеры, отличающееся тем, что нагреватель с топкой установлен в рабочей камере реактора, которая снабжена размещенными с противоположных сторон камерами загрузки, выполненными совмещенными с камерами охлаждения, каждая из которых донной частью соединена с бункером, в котором установлено устройство выгрузки в виде спаренного шнекового транспортера, и в каждой камере загрузки на вращающихся опорах установлена рама в виде двух вертикально расположенных колец, одно из которых имеет зубчатый привод по периметру, и связанных между собой по меньшей мере тремя горизонтальными балками, а внутри рамы установлены два рельса, над которыми размещен винт с гайкой-толкателем и на которых установлена транспортная тележка с возможностью перемещения посредством винта с гайкой-толкателем и снабжена прямоугольным гофрированным коробом подачи теплоносителя, который установлен в дне тележки с возможностью разъемного герметичного соединения с газоходом подачи теплоносителя, а нагреватель в качестве средства равномерного распределения теплоносителя по объему рабочей камеры снабжен вентилятором, вход которого подключен к газоходу вывода газообразной фазы.

6. Устройство по п.5, отличающееся тем, что нагреватель выполнен в виде кожухотрубного теплообменника прямоугольного поперечного сечения, на котором вдоль рабочей камеры установлены два рельса, а кожух теплообменника своим входом подключен к выходу вентилятора и выход кожуха подключен к газоходу подачи теплоносителя в рабочую камеру, а трубы теплообменника подключены входом к топке и выход труб подключен к дымовой трубе.

7. Устройство по п.5 или 6, отличающееся тем, что конденсатор состоит из двух одинаковых секций, каждая из которых представляет собой вертикально установленную цилиндрическую емкость с патрубком подачи газообразной фазы в днище емкости и патрубком вывода газов в верхней крышке емкости, а внутри емкости равномерно по высоте размещены теплообменные элементы в виде полых дисков, диаметр каждого из которых меньше внутреннего диаметра цилиндрической емкости на величину, равную 1-5 высотам диска, а внутренние полости дисков разделены плоскими перегородками таким образом, что перегородки совместно с дном и верхом диска образуют канал в виде змеевика квадратного поперечного сечения со стороной квадрата, равной высоте полости диска, а каналы дисков последовательно соединены патрубками и образуют один змеевик для движения теплоносителя и каждый нечетный по номеру диск имеет газоход в центре в виде патрубка диаметром, равным 0,1-0,2 диаметра диска, а дно каждого нечетного диска имеет диаметр, равный внутреннему диаметру емкости, и соединено с боковой поверхностью цилиндрической емкости таким образом, что боковая поверхность диска, его дно и боковая поверхность цилиндрической емкости образуют кольцевой канал прямоугольного поперечного сечения и этот канал снабжен патрубком для слива жидкой фазы.

8. Устройство по п.5, отличающееся тем, что к шнековому транспортеру последовательно подключены валковая мельница, магнитный сепаратор, шаровая мельница с вибрационным грохотом, смеситель в виде трубы с установленным на ней излучателем ультразвука, емкостью с насосом и мешалкой, а смеситель подключен к сепаратору жидких продуктов с дозатором.

| ЭКРАН ДЛЯ КИНОАППАРАТОВ И ВОЛШЕБНЫХ ФОНАРЕЙ С ЦЕЛЬЮ ПОЛУЧЕНИЯ СТЕРЕОСКОПИЧЕСКИХ ИЗОБРАЖЕНИЙ | 1925 |

|

SU4393A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| Способ утилизации отходов полимерных материалов | 1983 |

|

SU1201294A1 |

| Дифференциальный механизм в чесальных и ленточных машинах для описывающих круговой путь гребенок | 1934 |

|

SU46222A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2305032C1 |

| КОНЦЕНТРАТ РАСТИТЕЛЬНЫЙ "РАЗУМНЫЙ-2" | 2004 |

|

RU2279836C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2002 |

|

RU2245247C2 |

Даты

2009-05-27—Публикация

2007-09-12—Подача