Изобретение относится к способу и устройству для измерения прямолинейности длинномерных изделий с признаками, указанными в ограничительной части обоих независимых пунктов формулы изобретения.

При известном способе прямолинейность профиля определяется, например, таким образом, что на фланец устанавливается опора и натянутой проволокой измеряется хорда. Такое производимое вручную измерение требует высоких затрат времени и ведет вместе с тем к потерям в производстве.

Для автоматического измерения и определения прямолинейности рельсов и профилей на проходящем изделии в практике известно использование лазерных измерительных приборов и соответствующих способов. При этом рельс перемещается по рольгангу со скоростью около 1 м/сек, и измеряется интервал между лазерной головкой и рельсом, посредством чего можно определять волнистость (прямолинейность на маленьких длинах, например 1 м). Измерительный принцип основывается на измерении координаты одновременно в нескольких точках относительно фиксированного эталона (оптическая линейка). Однако лазерный способ измерения при более высоких скоростях, например 10 м/сек, станет проблематичным, так как собственное перемещение профилированной детали и, соответственно, длинномерного изделия, такое как подскакивание на рольганге или колебания, как неизбежное возмущение искажает результат измерений.

Из документа ЕР 0935120 А2 известен другой способ измерения и, соответственно, другое измерительное устройство. При этом прямолинейность длинномерного изделия устанавливается с помощью нескольких весоизмерительных датчиков в виде весов для измерения кривизны. Длинномерное изделие устанавливается на определенные точки, и определяется вес. За счет конфигурации (искривления) длинномерного предмета, соответственно изделия, варьируется эпюра сил, так что по ней может определяться прямолинейность. Однако весы для измерения кривизны могут только условно использоваться при прохождении объекта. Кроме того, не определены влияния трения и контакта с рольгангом.

Поэтому в основе изобретения лежит задача создать способ и устройство рассмотренного вначале типа, с помощью которых можно устанавливать прямолинейность длинномерного изделия при его прохождении без упомянутых недостатков и без помех технологическому процессу.

Эта задача решается посредством признаков, указанных в независимом пункте формулы изобретения относительно способа и независимом пункте формулы изобретения относительно устройства. В основе изобретения лежит соображение, не препятствующее прохождению закреплением длинномерного изделия, что можно сравнить с установленной с обеих сторон опорой, создавать определенные соотношения, соответственно, определенное состояние на свободной, не опирающейся длине пролета длинномерного изделия и определять там степень прямолинейности с помощью измерения расстояний, например, посредством лазерных измерительных приборов. При этом за исходное значение принимается искривление, соответственно отклонение, длинномерного изделия вследствие его собственного веса и полученная хорда.

Измерение может успешно происходить в различных плоскостях кривизны. По желанию можно определять также закручивание длинномерного изделия целенаправленным упругим скручиванием. Для дальнейшей оптимизации, при определении хорды может успешно привлекаться момент инерции площадей длинномерного изделия с помощью измерения геометрии изделия, например ширины фланца.

Согласно предпочтительному варианту выполнения изобретения длинномерное изделие на его свободном, не опирающемся пролете подвергается воздействию силы и при целенаправленном отклонении упруго деформируется. Влияние возмущений, в частности, от колебаний таким образом отчетливо уменьшается, и результат измерений гораздо точнее по сравнению с отклонением, соответственно изгибом, вследствие только собственного веса, который затем предпочтительно учитывается и компенсируется при расчете приводящей к отклонению силы. Отклонение может определяться лазерным измерительным прибором.

Таким образом, даже при высоких скоростях прохождения, без искажения результата измерений вследствие собственных перемещений длинномерного изделия, возможен непрерывный контроль прямолинейности и документирование для управления качеством. Кроме того, может осуществляться непосредственная обратная связь результатов измерений для воздействия на прокатный и, в частности, рихтовочный процесс в валковой правильной машине.

В устройстве согласно изобретению для проходящего в измерительном блоке длинномерного изделия предусмотрена первая область зажима и отстоящая от нее в направлении движения материала вторая область зажима, между которыми получается свободный участок длины без опоры длинномерного изделия. Таким образом можно достигать определенного расположения, несмотря на неопирающийся участок длины длинномерного изделия.

Предпочтительный вариант выполнения изобретения предусматривает, чтобы на свободном, не опирающемся участке длины было предусмотрено средство приложения силы, целенаправленно изгибающее длинномерное изделие в одном направлении с упругой деформацией, предпочтительно гидроцилиндр. Таким образом улучшается точность измерения за счет суперпозиции и компенсации изгибающего собственного веса длинномерного изделия.

Согласно предпочтительному варианту выполнения изобретения каждая область зажима содержит минимум одну пару валков, которая состоит из верхнего и нижнего валков, между которыми проходит длинномерное изделие, причем средство приложения силы связано с опускаемым на длинномерное изделие рабочим валком. Пары валков гарантируют как непрерывное, быстрое прохождение длинномерного изделия, так и его надежный зажим, причем валки могут благоприятно подводиться в рабочее положение к проходящему длинномерному изделию.

Дальнейшие признаки и подробности изобретения вытекают из формулы изобретения и последующего описания схематически представленных на чертежах примеров выполнения изобретения. На них показано:

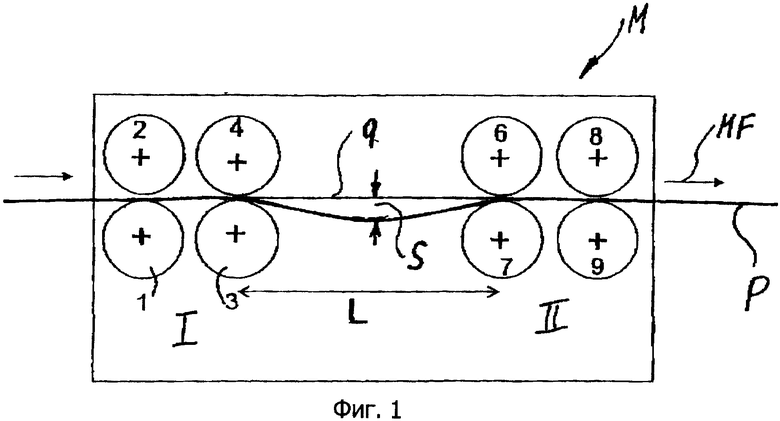

фиг.1 - принципиальная конструкция измерительного устройства, предоставляющего для проходящего длинномерного изделия неопирающийся участок между двумя отстоящими друг от друга областями зажима;

фиг.2 - схематический пример закрепления в установленной по обе стороны опоре, сравнимый с обеспечиваемым согласно изобретению закреплением проходящего длинномерного изделия;

фиг.3 - измерительное устройство по фиг.1 с расположенным между областями зажима средством приложения силы для дополнительного отклонения длинномерного изделия;

фиг.4 - измерительное устройство, расположенное за валковой правильной машиной по направлению движения материала.

Измерительное устройство М согласно фиг.1 состоит из двух отстоящих друг от друга групп, каждая с двумя парами валков соответственно, причем нижним валкам 1, 3, 7 и 9 соответствуют верхние валки 2, 4, 6 и 8. Обе пары валков образуют области I и II зажима для непрерывно проходящего через измерительное устройство М в направлении движения MF материала длинномерного изделия Р, например катаного несущего профиля или рельса. Проходящее длинномерное изделие Р занимает между парами валков, соответственно областями I, II зажима, определенный, не опирающийся участок L длины. В области этого неопирающегося участка длинномерное изделие вследствие собственного веса испытывает отклонение S, которое может выражаться целенаправленной нагрузкой с силой F с упругой деформацией. Проложенная с идеальной прямолинейностью над неопирающимся участком L длины хорда q позволяет с помощью соответствующего измерительного средства (не представлено) определять отклонение S и результирующую силу и определять хорду как функцию от S и F. Результаты измерения могут подаваться на не показанную центральную электронно-вычислительную машину. Отклонение S длинномерного изделия Р под определенной нагрузкой по желанию может измеряться также с помощью лазера.

Для каждого мгновенного измерения получаются определенные соотношения, как при показанной на фиг.2 установленной двусторонней опоре, а именно между областями I, II зажима, образованными парами валков 1, 2 и 3, 4, а также 6, 7 и 8, 9.

На фиг.3 показано, что отдельные или, по меньшей мере, отдельные валки пар валков областей I и II зажима могут подводиться в рабочее положение к длинномерному изделию Р схематически представленным установочным средством

RA валков. Кроме того, в области неопирающегося участка L длины находится рабочий валок 5 для отклонения длинномерного изделия Р с упругой деформацией, который опускается сверху на длинномерное изделие Р, приводясь в действие от средства К приложения силы.

На фиг.4 представлена валковая правильная машина R, имеющая расположенные с определенным шагом Т распределения верхние и нижние правильные валки RR, в комбинации с измерительным устройством М, подключенным за ней по направлению MF движения материала при непрерывном прохождении изделий. Даже при высоких скоростях прохождения, например 10 м/сек, возможен, с одной стороны, непрерывный контроль прямолинейности, а также документирование (управление качеством) с использованием центральной электронно-вычислительной- машины. С другой стороны, однако, возможна непосредственная обратная связь, без потерь времени влияющая на рихтовочный процесс включенной впереди валковой правильной машины R. Альтернативно, измерительное устройство М может располагаться перед валковой правильной машиной R для оптимизации регулировки.

Перечень основных обозначений

1 - нижний валок

2 - верхний валок

3 - нижний валок

4 - верхний валок

5 - рабочий валок

6 - верхний валок

7 - нижний валок

8 - верхний валок

9 - нижний валок

F - сила

К - средство приложения силы

L - длина неопирающегося участка

М - измерительное устройство

MF - направление движения материала

Р - длинномерное изделие

R - правильная машина

RA - средство для установки валков

RR - правильный ролик правильной машины

S - отклонение

Т - шаг распределения

q - хорда

I, II - область зажима/опора

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095174C1 |

| СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ | 1992 |

|

RU2038883C1 |

| БЕСКОНЕЧНАЯ ЛЕНТА С РЕГУЛИРУЕМОЙ ВЕЛИЧИНОЙ ЖЕЛОБКОВ | 2004 |

|

RU2384663C2 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| КАЛИБРУЮЩЕЕ УСТРОЙСТВО МНОГОВАЛКОВОЙ ЛИСТОПРАВИЛЬНОЙ МАШИНЫ И СПОСОБ КАЛИБРОВКИ МНОГОВАЛКОВОЙ ЛИСТОПРАВИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2277026C2 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОТКА ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2088128C1 |

| МОДЕЛИРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОМПЛЕКТА ВЗАИМОДЕЙСТВУЮЩИХ ВАЛКОВ ДЛЯ ТИСНЕНИЯ ФОЛЬГИ | 2013 |

|

RU2657269C2 |

| ВАЛКИ ПРОКАТНОГО СТАНА ДЛЯ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ESP, ИМЕЮЩИЕ БОЛЬШОЙ РЕСУРС | 2017 |

|

RU2728996C2 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

Изобретение предназначено для измерения прямолинейности длинномерных изделий, таких как прокатанные рельсы, балки, прутки, в процессе производства без помех технологическому процессу. Способ включает измерение с помощью расположенного в производственном агрегате измерительного устройства, результаты которого подают на центральную электронно-вычислительную машину. Отсутствие вредных внешних влияний и помех технологическому процессу, измерение без искажения результата при высоких скоростях процесса обеспечивается за счет того, что проходящее через измерительное устройство длинномерное изделие определенным образом зажимается между двумя отстоящими друг от друга областями измерительного устройства, предоставляющими опоры для длинномерного изделия, причем по отклонению длинномерного изделия на свободном, неопирающемся участке длины между опорами и идеальной хорде, замыкающей в виде мостика прогнутый участок длины, автоматически определяется прямолинейность длинномерного изделия. 2 н. и 14 з.п. ф-лы, 4 ил.

1. Способ измерения прямолинейности длинномерных изделий (Р), таких как прокатанные рельсы, балки, прутки, в процессе производства посредством расположенного в производственном агрегате измерительного устройства (М), результаты измерения которого подают на центральную электронно-вычислительную машину, отличающийся тем, что проходящее через измерительное устройство (М) длинномерное изделие (Р) определенным образом зажимают между двумя отстоящими друг от друга областями измерительного устройства (М), предоставляющими опоры (I, II) для длинномерного изделия (Р), причем по отклонению (S) длинномерного изделия (Р) на свободном, неопирающемся участке (L) длины между опорами (I, II) и идеальной хорде (q), замыкающей в виде мостика прогнутый участок длины, автоматически определяют прямолинейность длинномерного изделия (Р).

2. Способ по п.1, отличающийся тем, что свободный, неопирающийся участок (L) длины длинномерного изделия (Р) упруго деформируют под действием силы (F) с целенаправленным отклонением.

3. Способ по п.2, отличающийся тем, что путем измерения отклонения (S) и силы (F), хорду (q) определяют как функцию от (S) и (F) по формуле q=f(S,F).

4. Способ по любому из пп.1-3, отличающийся тем, что отклонение (S) регистрируют, по меньшей мере, одним лазерным измерительным прибором.

5. Способ по любому из пп.1 или 3, отличающийся тем, что для оптимизированного определения хорды (q) и тем самым прямолинейности длинномерного изделия (Р) используют момент инерции его площадей путем измерения геометрии изделия.

6. Способ по п.1, отличающийся тем, что для дальнейшей компенсации влияния возмущений на точность замера прямолинейности учитывают возникающие на опорах (I, II) силы.

7. Способ по п.2, отличающийся тем, что при определении вызывающей отклонение силы (F) учитывают и компенсируют собственный вес длинномерного изделия (Р).

8. Способ по п.1, отличающийся тем, что упругая деформация происходит в различных плоскостях кривизны длинномерного изделия (Р).

9. Способ по п.1, отличающийся тем, что его используют за прокатным станом для оптимизации его регулировки.

10. Способ по п.1, отличающийся тем, что его используют перед и/или за правильной машиной для длинномерного изделия (R) для оптимизации ее регулировки и/или для контроля результатов рихтования.

11. Способ по п.10, отличающийся тем, что при применении измерительного устройства (М) на правильной машине (R) предусматривают свободный, неопирающийся участок (L) длины длинномерного изделия (Р), меньше или равный шагу (Т) распределения правильных роликов (RR) правильной машины (R).

12. Устройство для измерения прямолинейности длинномерных изделий (Р), таких как прокатанные рельсы, балки, прутки, в процессе производства с помощью расположенного в производственном агрегате измерительного устройства (М), результаты измерения которого передаются на центральную электронно-вычислительную машину, отличающееся тем, что для осуществления способа по п.1, для проходящего длинномерного изделия (Р) в измерительном устройстве (М) предусмотрена первая область (I) зажима и отстоящая от нее в направлении (MF) движения материала вторая область (II) зажима, между которыми образован свободный участок (L) длины без опоры для длинномерного изделия (Р).

13. Устройство по п.12, отличающееся тем, что на свободном, безопорном участке (L) длины расположено средство (K) приложения силы, целенаправленно изгибающее длинномерное изделие (Р) в одном направлении с упругой деформацией.

14. Устройство по п.13, отличающееся тем, что каждая область (I, II) зажима содержит, по меньшей мере, одну пару валков (3, 4; 6, 7), которая состоит из верхнего валка (4, 6) и нижнего валка (3, 7), между которыми проходит длинномерное изделие (Р), и средство (K) приложения силы связано с одним опускающимся на длинномерное изделие (Р) рабочим валком (5).

15. Устройство по п.14, отличающееся тем, что валки (1-4; 6-9) областей (I, II) зажима выполнены с возможностью подвода в рабочее положение к длинномерному изделию (Р).

16. Устройство по любому из пп.13-15, отличающееся тем, что средство (K) приложения силы и установочное устройство (RA) для валков выполнено в виде гидроцилиндра.

| Устройство для выгрузки яиц из прокладок | 1980 |

|

SU935120A1 |

| Гидроэлектрический датчик для контроля параметров прокатываемой полосы | 1981 |

|

SU986530A1 |

| Устройство для контроля прогиба прокатываемой полосы | 1981 |

|

SU995947A1 |

| DE 19725726 А, 28.01.1999 | |||

| Устройство для приварки мостков из микропроволоки к контактным площадкам | 1984 |

|

SU1199543A1 |

Авторы

Даты

2009-06-10—Публикация

2008-01-14—Подача