(54) ШТА/Vin ДЛЯ ГОФРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гофрирования длинномерных заготовок | 1982 |

|

SU1094646A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ГОФРИРОВАННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2012 |

|

RU2516322C2 |

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

| Устройство для гофрирования полосо-ВОгО МАТЕРиАлА | 1979 |

|

SU829260A1 |

| Штамп для изготовления просечно-вытяжной сетки | 1984 |

|

SU1260070A1 |

| Штамп для торцовой гибки листовых заготовок | 1979 |

|

SU863074A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп последовательного действия для обработки полосового и ленточного материалов | 1982 |

|

SU1065064A1 |

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

1

Изобретение относится к обработке металлов давлением, в частности к оснастке для формообразования гофров с большой высотой.

Известен штамп для гофрирования листового материала, содержащий пуансоны, установленные на верхней плите с возможностью перемещения одного пуансона относительно другого. При этом щтамп снабжен установленными на нижней плоскости верхней плиты подпружиненными ползушками, щарнирно соединенными между собой рычагами, на которых также щарнирно закреплены пуансоны с направляющими планками 1.

Однако указанная конструкция штампа не позволяет осуществить формообразование гофров с больщой высотой (h 100 мм) из полосового материала, так как в данном щтампе формообразование гофров происходит при защемлении части заготовки, находящейся под пуансоном и за счет утонения ее, приводящего к отрыву.

Известен также щтамп для гофрирования листового материала, содержащий пуансоны, симметрично расположенные относительно оси штампа и различные по высоте, при этом высота пуансонов убывает к периферии штампа 2.

Однако такая конструкция штампа не позволяет получить качественные детали с 5 большой высотой гофров.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является штамп для гофрирования полосового материала, содержащий закреплен Q ные на верхней плите и расположенные двумя параллельными рядами рабочие клинья, а также установленные подвижно в направляющих планках на нижней плите подпружиненные формообразующие ползушки 3.

Недостатками этого штампа являются 15 отсутствие возможности получения за один ход детали с больщим чис.юм гофров, малая производительность и невысокое качество изготавливаемых деталей.

Цель изобретения - увеличение высоты формуемых гофров, повышение производительности и качества за счет одновременного изготовления ряда гофров.

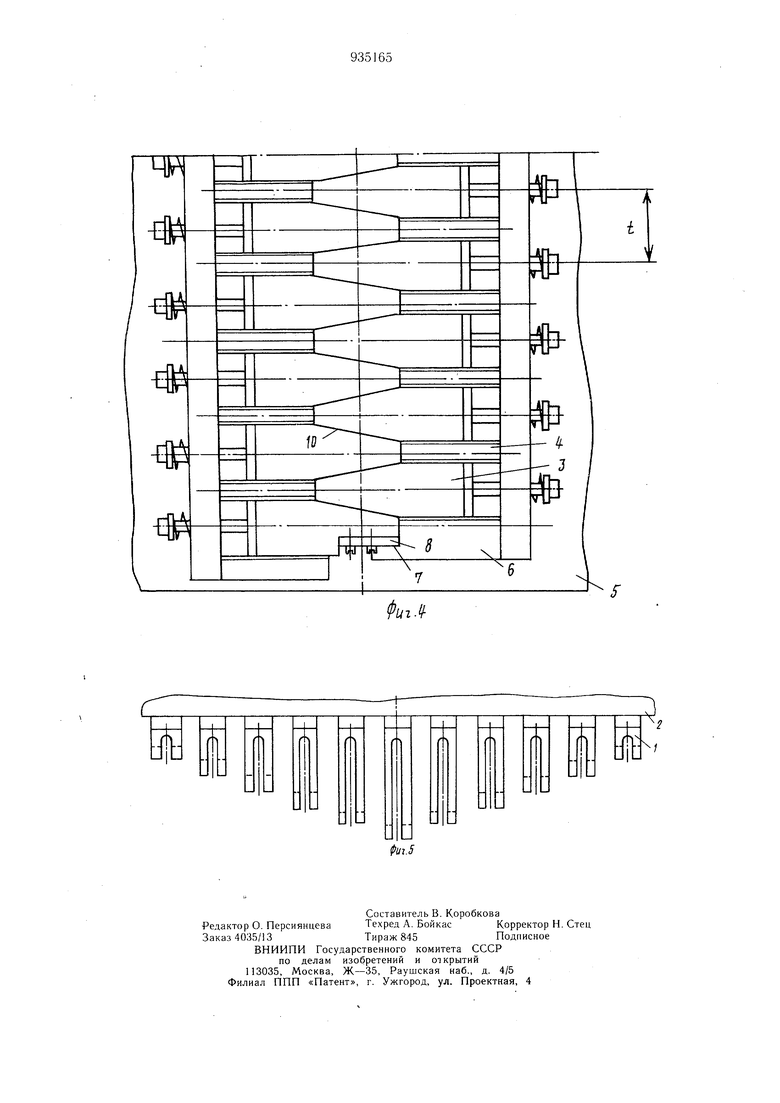

Поставленная цель достигается тем, что в щтампе для гофрирования полосового материала, содержащем закрепленные на верхней плите и расположенные двумя параллельными рядами рабочие клинья, а также установленные подвижно в направляющих планках на нижней плите подпружиненные формообразующие ползущки, рабочие клинья выполнены разновысокими, причем наибольший из них расположен по центру щтампа, а остальные - симметрично относительно него и ступенчато убывающими по высоте к периферии щтампа, при этом их число равно удвоенному числу изготовляемых гофров.

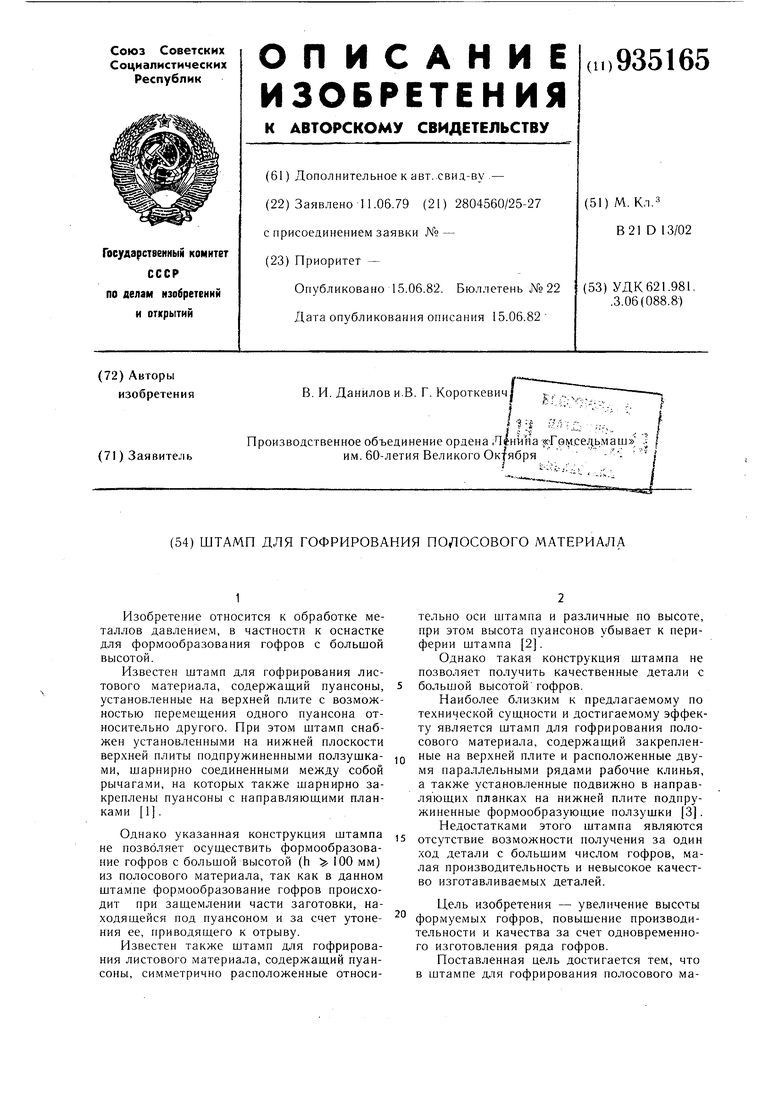

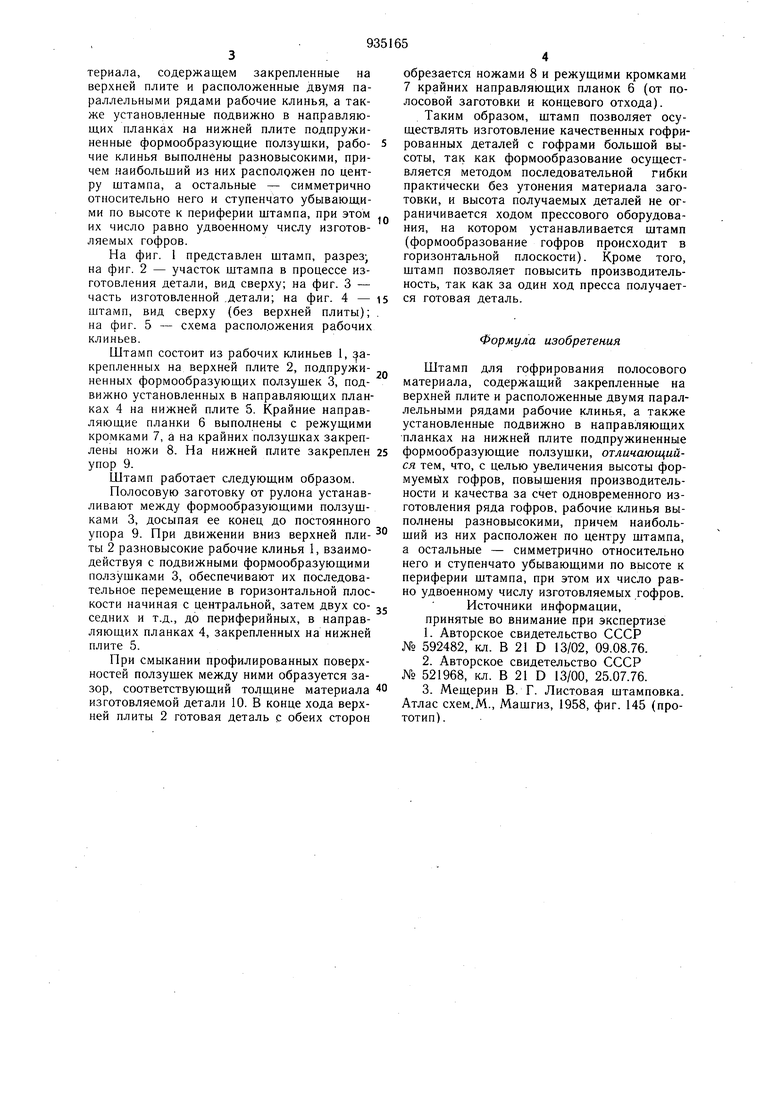

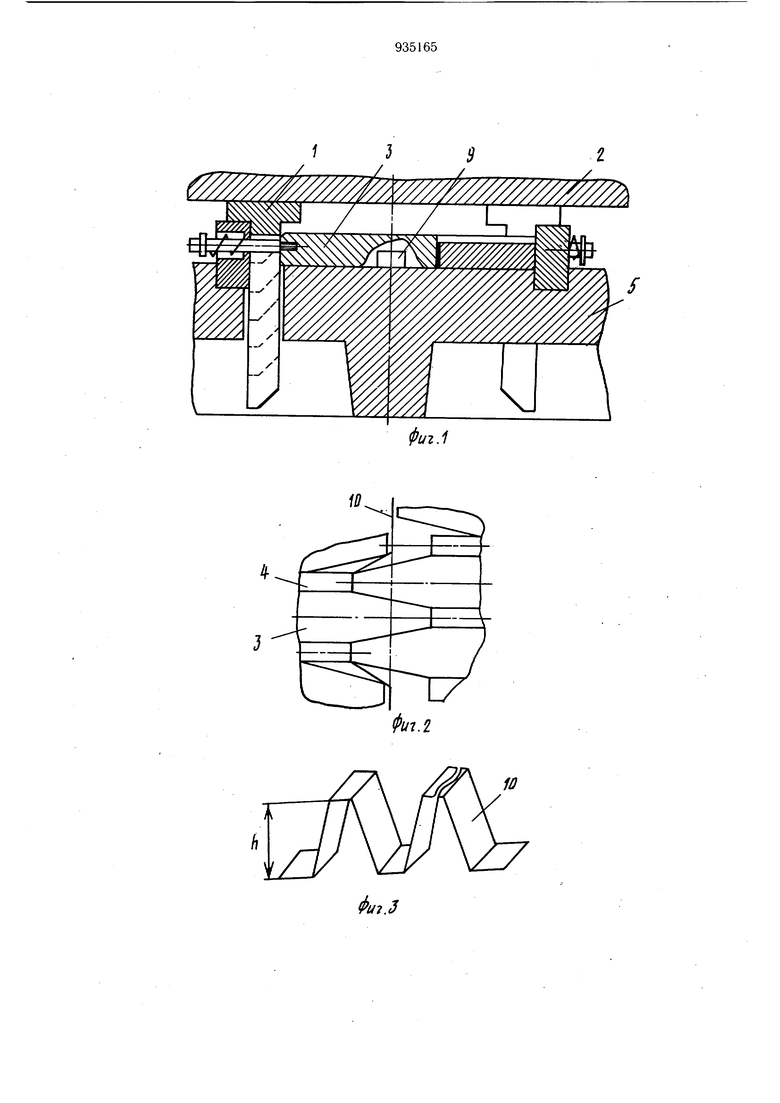

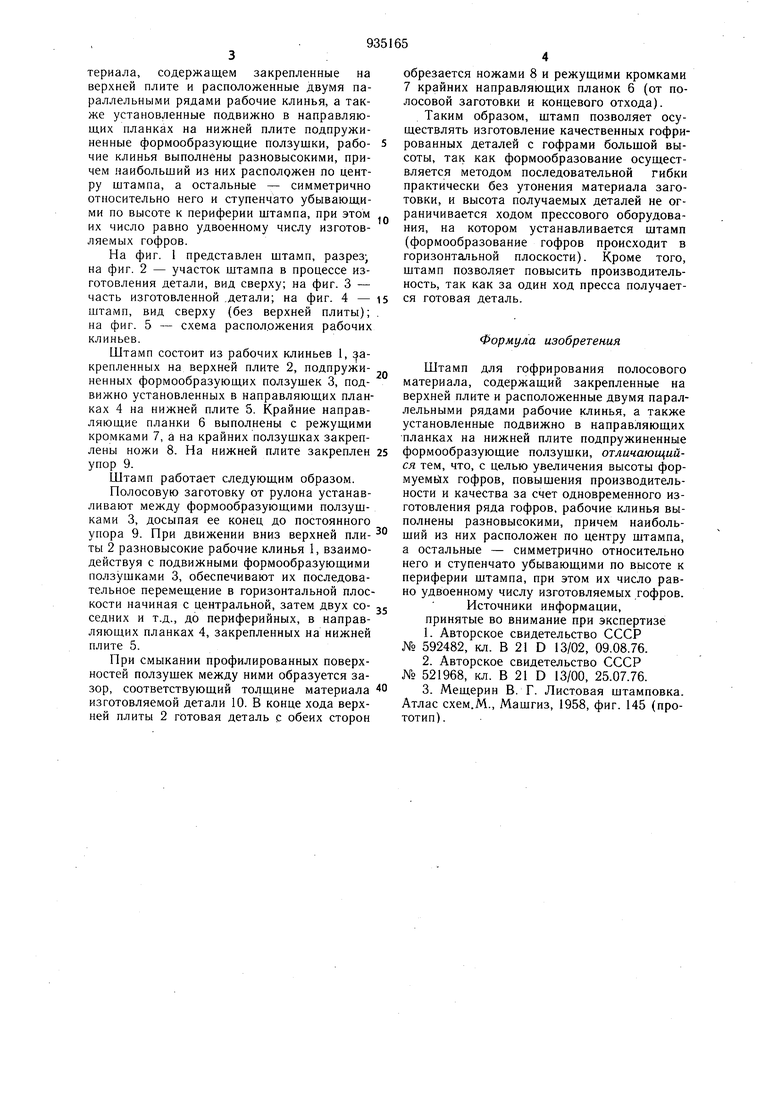

На фиг. 1 представлен щтамп, разрез; на фиг. 2 - участок щтампа в процессе изготовления детали, вид сверху; на фиг. 3 - часть изготовленной .детали; на фиг. 4 - штамп, вид сверху (без верхней плиты); на фиг. 5 - схема расположения рабочих клиньев.

Штамп состоит из рабочих клиньев 1, акрепленных на верхней плите 2, подпружиненных формообразующих ползущек 3, подвижно установленных в направляющих планках 4 на нижней плите 5. Крайние направляющие планки 6 выполнены с режущими кромками 7, а на крайних ползущках закреплены ножи 8. На нижней плите закреплен упор 9.

Штамп работает следующим образом.

Нолосовую заготовку от рулона устанавливают между формообразующими ползущками 3, досыпая ее конец до постоянного упора 9. При движении вниз верхней плиты 2 разновысокие рабочие клинья 1, взаимодействуя с подвижными формообразующими ползущками 3, обеспечивают их последовательное перемещение в горизонтальной плоскости начиная с центральной, затем двух соседних и т.д., до периферийных, в направляющих планках 4, закрепленных на нижней плите 5.

При смыкании профилированных поверхностей ползущек между ними образуется зазор, соответствующий толщине материала изготовляемой детали 10. В конце хода верхней плиты 2 готовая деталь с обеих сторон

обрезается ножами 8 и режущими кромками 7 крайних направляющих планок 6 (от полосовой заготовки и концевого отхода).

Таким образом, щтамп позволяет осуществлять изготовление качественных гофрированных деталей с гофрами больщой высоты, так как формообразование осуществляется методом последовательной гибки практически без утонения материала заготовки, и высота получаемых деталей не ограничивается ходом прессового оборудования, на котором устанавливается щтамп (формообразование гофров происходит в горизонтальной плоскости). Кроме того, щтамп позволяет повысить производительность, так как за один ход пресса получается готовая деталь.

Формула изобретения

Штамп для гофрирования полосового материала, содержащий закрепленные на верхней плите и расположенные двумя параллельными рядами рабочие клинья, а также установленные подвижно в направляющих планках на нижней плите подпружиненные формообразующие ползущки, отличающийся тем, что, с целью увеличения высоты формуемьЧх гофров, повыщения производительности и качества за счет одновременного изготовления ряда гофров, рабочие клинья выполнены разновысокими, причем наибольщий из них расположен по центру щтампа, а остальные - симметрично относительно него и ступенчато убывающими по высоте к периферии щтампа, при этом их число равно удвоенному числу изготовляемых гофров. Источники информации,

принятые во внимание при экспертизе

3

10

Фи.З

J

-Ч.

Авторы

Даты

1982-06-15—Публикация

1979-06-11—Подача