Предлагаемое изобретение относится к химии и технологии получения полиорганосилоксанов, содержащих ацетоксигруппы и способных вулканизироваться под действием влаги воздуха при комнатной температуре. Полимеры такого типа находят применение в качестве сшивающих агентов для отверждения разных составов, герметизирующих веществ, а также для образования прочных покрытий, в том числе пленочных, за счет присущих им высоких адгезионных свойств.

В начале 60-х годов было опубликовано изобретение Л.Б.Брунера, сотрудника фирмы Dow Corning [пат. США 3035016, 1962 г., НПК 260-46.5], на ацилоксисилоксаны и способ их получения. Запатентованы полисилоксаны с длиной прямой цепи от 5 до 3000 силоксизвеньев, которые блокированы по концам двумя ацилокси- и одним углеводородным радикалом: алкилом, циклоалкилом (С4-С6), алкенилом, арилом, алкарилом или их циано- и галоидопроизводным.

Для создания резиноподобных эластичных материалов в состав ацилоксиполиорганосилоксанов вводят сухие наполнители с высокой удельной поверхностью (диатомовая земля, оксиды металлов, волокнистые вещества и др.), которые модифицируют свойства основы.

Способ получения указанных полисилоксанов состоит во взаимодействии триацилоксисилана с полиорганосилоксаном (ПОС), содержащим на концах по одной гидроксильной группе, в среде безводных растворителей при температуре от 20 до 100°С. В отдельных случаях температуру поднимают и поддерживают в пределах менее 200°С. В качестве растворителей применяют ароматические углеводороды, в том числе хлорированные, органические эфиры и кетоны или жидкие силоксаны без ОН-групп. Мольное отношение триацилоксисилана к гидроксилу в ПОС составляет 1:1.

Продолжительность процесса, как следует из первого примера (при 100°С и пониженном давлении), около 3 часов. Содержание ацетоксигрупп, связанных с кремнием в полимере, 3,16·10-4 (теоретическая концентрация 3,18·10-4) грамм на 1 грамм конечного продукта, что определено при титровании последнего калиевой щелочью в растворе безводного эфира и изопропанола. По окончании реакции уксусную кислоту, непрореагировавший триацетоксисилан и растворитель отгоняют либо хранят целевой продукт в растворе для последующего использования: нанесения состава на поверхность материалов с образованием покрытия.

Вулканизация продукта при любом применении длится в течение от нескольких минут до нескольких часов, в зависимости от типа насыщенных ацильных радикалов и углеводородных R' и R в ПОС и силанах в присутствии влаги, а также под действием атмосферного воздуха.

Необходимо отметить, однако, что принятое в способе соотношение ≥1:1 молекулы триацилоксисилана и гидроксила ПОС приводит к образованию нежелательных побочных продуктов поликонденсации с высокой мол. массой. Это происходит за счет взаимодействия ОН-групп с ацилоксигруппами получаемого на начальной стадии АсОПОС, о чем свидетельствует избыток метилтриацетоксисилана, удаляемый из реакционного продукта (см. пример 1).

Кроме того, процесс проводится в среде небезопасных растворителей, что нельзя отнести к преимуществам способа.

Известно, в частности, из описания к пат. США 3636134, 1972 г., МПК C08g 47/02, что ацетоксисилоксаны способны вулканизовать силиконовые каучуки и смолы при комнатной температуре, и по результатам испытаний, проведенных авторами указанного изобретения, они обладают выдающимися адгезионными свойствами.

Патентом защищены органосилоксановые блок-сополимеры, стабильные в отсутствие влаги, которые содержат А+В+С звенья, где

А - диорганосилоксановые в количестве 16-84 мол.%, в которых SiO-Si связи формируют полидиорганосилоксановый блок, насчитывающий от 6 до 350 единиц и составляющий ≥80 мол.% от общего числа силоксигрупп в полидиорганосилоксане (ПДОС), наряду с фенилметил- и монометилсилоксановыми группами;

В - органосилоксановые в количестве 11-77 мол.% формулы  (в которой ×=1,0÷1,3; R - алкил C1-С2, винил, арил, на последний из них приходится не менее 50 мол.% от общего числа радикалов в В);

(в которой ×=1,0÷1,3; R - алкил C1-С2, винил, арил, на последний из них приходится не менее 50 мол.% от общего числа радикалов в В);

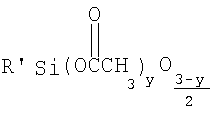

С - концевые ацетоксисилоксановые звенья формулы

(где y=1,8÷2,0; R' - алкил С1-С5, фенил, винил), которые составляют преимущественно 2-25 мол.% от общего числа силоксановых звеньев в блок-сополимере.

В описании изобретения приведен способ получения блок-сополимера, включающего гибкий полидиорганосилоксановый и жесткий органосилсесквиоксановый блоки, последний из которых содержит реакционноспособные ацетоксигруппы. Указанный блок-сополимер способен отверждаться под действием влаги.

Способ является многостадийным и включает получение промежуточного продукта - линейного полидиорганосилоксана с концевыми органодиацетоксисилильными группами, который используют для образования гибкого блока в блок-сополимере. Линейная структура последнего и его размеры в значительной степени определяют свойства целевого продукта. Однако для регулирования длины полимерного гибкого блока необходимо синтезировать дигидроксиполидиорганосилоксан со строго определенным размером цепи, что само по себе является достаточно сложной проблемой.

Известен способ получения полиорганоацетоксисилоксанов фирмы Wacker-Chemie [пат. США 4680365, 1987 г., МПК C08G 77/06], согласно которому смесь, содержащую аллилацетат и полиорганогидридсилоксановый сополимер с вязкостью 250 мПа·с при 25°С, содержащий концевые триметилсилоксигруппы, метилгидридные и диметилсилоксановые звенья (по 50 мол.% каждые), подвергают взаимодействию в присутствии катализатора. В качестве катализатора применяют металлические Pd, Rh, Ro на подложке, либо комплекс ацетилацетона или фосфина, либо соединения с этими металлами. Процесс проводят при перемешивании в течение трех дней при 60°С. При этом 90 мол.% связанных с кремнием водородных атомов замещаются ацетоксигруппами с образованием полиорганоацетоксисилоксанов (см. пример 14 описания).

Варьирование содержанием составляющих блок-сополимера придает продукту разные свойства. Можно значительно увеличить прочность на разрыв и растяжение прозрачных тонких пленок из органоацетоксисилоксанового блок-сополимера с концевыми ацетоксигруппами, если поддерживать их в количестве от 2 до 27 мол.%. При этом не изменяются вязкость продукта при хранении в герметичной таре в течение 3 мес и высокие адгезионные свойства. Последние дают возможность склеивать самые разные материалы: стекло, керамику, металлы, кожу, целлюлозу, бумагу, дерево, термопластики др. В блок-сополимер вводят наполнители, пигменты и иные полезные добавки. Изменяя мольные проценты его блоков и подобрав нужный разбавитель, можно получать электроизоляционные материалы.

Недостатки способа: длительность проведения процесса (до трех дней), неполное замещение водородных атомов в цепи и использование недостаточно эффективного аллилацетата для введения ацетоксигрупп в полимерную цепь.

Задачей опубликованного в 1998 году в Японии патента 100011543 [МПК C08G 77/14, /22, /38], выданного компании Yokohama Rubber, было получение ацилоксипроизводного ПОС. Он предназначался для применения в качестве добавки к однокомпонентным составам на основе полиуретановых смол с целью улучшения тиксотропных свойств и стабильности при хранении этих композиций. Процесс получения полиацилоксиорганосилоксанов проводился при температуре 60-120°С в две стадии по реакции взаимодействия 1) ПОС, содержащих SiH-группы с алкениловым эфиром и 2) полученного полупродукта с карбоновой кислотой. Содержание органосилоксановьгх звеньев в полимере составляло 10 мол.%, органоацилоксисилоксановых - не менее 40 мол.%. Полимерная цепь блокирована по концам метильными и/или фенильными радикалами.

Из числа приведенных выше аналогов предлагаемого нами способа получения полиорганоацетоксисилоксана наиболее близким по выбору исходного ацилоксилирующего агента, температурным условиям и продолжительности процесса является изобретение по патенту США 3035016, которое принято в качестве прототипа.

Цель предложенного изобретения - разработка технологически безопасного простого способа получения полиорганоацетоксисилоксанов с регулируемой длиной силоксановой цепи и ацетоксигруппами по ее концам.

При проведении научных экспериментов было установлено, что серная кислота не активизирует процесс сополимеризации органоциклосилоксанов с ацетоксисиланами из-за отсутствия воды, которая действует как сокатализатор. Добавление воды в реакционную среду не дает результата, поскольку она расходуется на гидролиз ацетоксисиланов. В ходе исследований авторами найдено, что вместо воды можно использовать уксусную кислоту, которая с серной кислотой образует активную каталитическую систему. Кроме того, вместо линейных полисилоксанов в качестве исходных реагентов было предложено использовать циклические силоксаны, при выборе определенного отношения которых к ацилоксилирующему агенту (ацетоксисиланам) можно получить полимеры с нужным размером ПОС-блока.

В результате был разработан предложенный для защиты патентом способ получения линейных полиорганоацетоксисилоксанов (ПОАсОС) с любой необходимой длиной цепи, соответствующих общей формуле (AcO)3-mRmSi[OSiR'R'']nАс, где Ас - ацил, R - винил, алкил или циклоалкил C1-C8, R' - метил, R'' - метил или трифторпропил; m=0-3, n=4-64.

Способ состоит во взаимодействии ацетоксисиланов формулы (AcO)4-mSiRm, где Ac, R, m имеют вышеуказанные значения, с органоциклосилоксанами или их смесью формулы (R'R''SiO)p, где R' и R'' имеют вышеуказанные значения, р=3-6, при мольном соотношении соответственно 1:(1-16).

Процесс осуществляют при перемешивании и нагревании реагентов до температуры 70-100°С в присутствии каталитической системы - смеси серной и уксусной кислот при их концентрации соответственно (0,25-1,0) и (10-20) в процентах от массы реагентов. Реакцию проводят при отсутствии влаги в течение 1,5-2,5 часов с последующей нейтрализацией серной кислоты ацетатом натрия, из расчета полтора моля ацетата на моль серной кислоты, с выделением целевого продукта (фильтрованием и отгонкой летучих в вакууме при температуре около 60°С). Выход ПОАсОС с заданной длиной цепи составляет 83-93 мас.%.

В процессе не используются какие-либо растворители, что является одним из серьезных преимуществ изобретения, наряду с возможностью регулировать длину цепи полимера для получения продуктов разного назначения.

Разработанный способ проиллюстрирован следующими примерами.

Пример 1.

В реакционную емкость, снабженную мешалкой, термометром и обратным холодильником, поместили 177,6 г (0,60 моля) октаметилциклотетрасилоксана, 22 г (0,10 моля) метилтриацетоксисилана, 1,5 г серной кислоты (0,75% от массы реагентов), 39,3 г уксусной кислоты (20% от массы реагентов). Реакционную смесь нагрели до 70°С и выдерживали в течение 2 часов при перемешивании. Далее к ней добавили 1,81 г ацетата натрия (из расчета 1,5 молей СН3COONa на 1 моль H2SO4) и при работающей мешалке выдержали еще 70 мин. Затем продукт отфильтровали в инертной атмосфере (при отсутствии влаги) с последующей отгонкой летучих в вакууме при 60°С.

Получили 175,6 г Me(CH3COO)2Si[OSiMe2]24(OOCCH3) с выходом 88 мас.%. Содержание ацетоксигрупп: найдено 8,61 мас.%, вычислено 8,86 мас.%.

Пример 2.

В реакционную емкость из примера 1 поместили 86,4 г (0,20 моля) 1,3,5-триметил-1,3,5-трифторпропилциклотрисилоксана, 22 г (0,10 моля) метилтриацетоксисилана, 1,1 г серной кислоты (1,0% от массы реагентов), 16,26 г уксусной кислоты (15% от массы реагентов). Реакционную массу нагрели до 80°С и выдерживали в течение 2 часов при перемешивании. Далее к ней добавили 0,65 г ацетата натрия и при работающей мешалке выдержали еще в течение часа при этой же температуре. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 100,8 г Me(CH3COO)2Si[OSiMe(CH2CH2CF3)]6(OOCCH3) с выходом 93 мас.%. Содержание ацетоксигрупп: найдено 16,21 мас.%, вычислено 16,34 мас.%.

Пример 3.

В реакционную емкость из примера 1 поместили 118,4 г смеси октаметилциклотетрасилоксана (70 мас.%) и декаметилциклопентасилоксана (30 мас.%), 46,8 г (0,20 моля) этилтриацетоксисилана, 0,83 г (0,5% от массы реагентов) серной кислоты, 10,3 г уксусной кислоты (10% от массы реагентов). Реакционную смесь нагрели до 100°С и выдерживали в течение полутора часов при перемешивании. Далее к ней добавили 1,0 г ацетата натрия и при работающей мешалке выдержали еще в течение часа при этой же температуре. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 100,8 г C2H5(CH3COO)2Si[OSiMe2]8(OOCCH3) с выходом 93 мас.%. Содержание ацетоксигрупп: найдено 16,21 мас.%, вычислено 16,34 мас.%.

Пример 4.

В реакционную емкость из примера 1 поместили 296 г (1,0 моль) октаметилциклотетрасилоксана, 31,8 г (0,10 моля) октилтриацетоксисилана, 1,64 г серной кислоты (0,5% от массы реагентов), 65,56 г уксусной кислоты (20% от массы реагентов). Реакционную смесь нагрели до 100°С и выдерживали в течение 2 часов при перемешивании. Далее к ней добавили 1,98 г ацетата натрия и при работающей мешалке выдержали еще в течение часа при этой же температуре. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 285,2 г C8H17(CH3COO)2Si[OSiMe2]40(OOCCH3) с выходом 87 мас.%. Содержание ацетоксигрупп: найдено 5,21 мас.%, вычислено 5,40 мас.%.

Пример 5.

В реакционную емкость из примера 1 поместили 296 г (0,8 моля) додекаметилциклогексасилоксана, 18,0 г (0,0625 моля) циклогексилтриацетоксисилана, 1,57 г серной кислоты (0,5% от массы реагентов), 47,1 г уксусной кислоты (15% от массы реагентов). Реакционную смесь нагрели до 100°С и выдерживали в течение 2,5 часов при перемешивании. Далее к ней добавили 1,88 г ацетата натрия и при работающей мешалке выдержали еще в течение часа. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 276,3 г C6H11(CH3COO)2Si[OSiMe2]64(OOCCH3) с выходом 88 мас.%. Содержание ацетоксигрупп: найдено 3,61 мас.%, вычислено 3,52 мас.%.

Пример 6.

В реакционную емкость из примера 1 поместили 118,4 г (0,4 моля) октаметилциклотетрасилоксана, 52,8 г (0,2 моля) тетраацетоксисилана, 0,86 г серной кислоты (0,5% от массы реагентов), 25,68 г уксусной кислоты (10% от массы реагентов). Реакционную смесь нагрели до 100°С и выдерживали в течение 2 часов при перемешивании. Далее к ней добавили 1,04 г ацетата натрия и при работающей мешалке выдержали еще в течение часа. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 140,3 г (CH3COO)3Si[OSiMe2]8(OOCCH3) с выходом 83 мас.%. Содержание ацетоксигрупп: найдено 21,39 мас.%, вычислено 21,48 мас.%.

Пример 7.

В реакционную емкость из примера 1 поместили 236,8 г (0,8 моля) октаметилциклотетрасилоксана, 52,8 г (0,4 моля) триметилацетоксисилана, 1,44 г серной кислоты (0,5% от массы реагентов), 43,4 г уксусной кислоты (15% от массы реагентов). Реакционную смесь нагрели до 90°С и выдерживали в течение 2 часов при перемешивании. Далее к ней добавили 1,64 г ацетата натрия и при работающей мешалке выдержали еще в течение часа. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 250,3 г (CH3)3Si[OSiMe2]8(OOCCH3) с выходом 86 мас.%. Содержание ацетоксигрупп: найдено 8,32 мас.%, вычислено 8,15 мас.%.

Пример 8.

В реакционную емкость из примера 1 поместили 296 г (1,0 моль) октаметилциклотетрасилоксана, 17,6 г (0,1 моля) диметилдиацетоксисилана, 1,57 г серной кислоты (0,5% от массы реагентов), 47 г уксусной кислоты (15% от массы реагентов). Реакционную смесь нагрели до 90°С и выдерживали в течение 2 часов при перемешивании. Далее к ней добавили 2,54 г ацетата натрия и при работающей мешалке выдержали еще в течение часа. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 240,4 г (CH3)2(CH3COO)Si[OSiMe2]40(OOCCH3) с выходом 83 мас.%. Содержание ацетоксигрупп: найдено 4,22 мас.%, вычислено 4,07 мас.%.

Пример 9.

В реакционную емкость из примера 1 поместили 118,4 г (0,4 моля) октаметилциклотетрасилоксана, 92,8 г (0,4 моля) диметилдиацетоксисилана, 0,53 г серной кислоты (0,25% от массы реагентов), 31,7 г уксусной кислоты (15% от массы реагентов). Реакционную смесь нагрели до 70°С и выдерживали в течение 2 часов при перемешивании. Далее к ней добавили 0,63 г ацетата натрия и при работающей мешалке выдержали еще в течение часа. Затем продукт отфильтровали в инертной атмосфере с последующей отгонкой летучих в вакууме при 60°С.

Получили 175,3 г (CH=CH2)(CH3COO)2Si[OSiMe2]8(OOCCH3) с выходом 83 мас.%. Содержание ацетоксигрупп: найдено 33,32 мас.%, вычислено 33,52 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛОСИЛОКСАНОВ | 2010 |

|

RU2444540C1 |

| Способ получения олигоорганосилоксанов различного строения | 2021 |

|

RU2779206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭЛЕМЕНТООРГАНОСПИРОЦИКЛОСИЛОКСАНОВ | 2017 |

|

RU2647586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(АЛКОКСИ)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2013 |

|

RU2524342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ОЛИГООРГАНОСИЛОКСАНОВЫХ СМОЛ | 2011 |

|

RU2464286C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИММЕТРИЧНЫХ МЕТИЛФЕНИЛДИСИЛОКСАНОВ И ГЕКСАФЕНИЛДИСИЛОКСАНА ДЕГИДРОКОНДЕНСАЦИЕЙ ТРИОРГАНОСИЛАНОВ | 2018 |

|

RU2687736C1 |

| Способ получения нанокомпозиционного сорбционного материала на основе графена и наночастиц оксида железа | 2019 |

|

RU2725822C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО АЦЕТАТА СВИНЦА (II) ДЛЯ ПРИГОТОВЛЕНИЯ БЕЗВОДНЫХ ПЛЕНКООБРАЗУЮЩИХ РАСТВОРОВ ЦИРКОНАТА-ТИТАНАТА СВИНЦА | 2011 |

|

RU2470867C1 |

| Способ переработки датолитового концентрата | 2020 |

|

RU2748972C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА АНТРАНИЛОВОЙ КИСЛОТЫ | 1992 |

|

RU2083556C1 |

Изобретение относится к химии и технологии получения полиорганосилоксанов, содержащих ацетоксигруппы и способных вулканизироваться под действием влаги воздуха при комнатной температуре. Техническая задача - разработка технологически безопасного простого способа получения полиорганоацетоксисилоксанов с регулируемрой длиной силоксановой цепи и ацетоксигруппами по ее концам. Предложен способ получения полиорганосилоксанов с концевыми ацетоксигруппами с числом 4-64 органосилоксановых звеньев в полимере, состоящий во взаимодействии ацетокси- и органоацетоксисиланов с алкилциклотри-, -тетра-, -пента-, -гексасилоксанами или их смесью при мольном соотношении реагентов соответственно 1:(1-16) и нагревании до 70-100°С в присутствии катализатора - смеси серной и уксусной кислот. По окончании реакции серную кислоту нейтрализуют ацетатом натрия и выделяют целевой продукт с выходом 83-93 мас.%. Продукты используются как сшивающие агенты для отверждения разных составов, а также в качестве герметиков и прочных покрытий за счет высоких адгезионных свойств полимеров.

Способ получения полиорганоацетоксисилоксанов, соответствующих формуле (AcO)3-mRmSi[OSiR'R'']nOAc (где Ас - ацил, R - винил, алкил или циклоалкил C1-C8, R' - метил, R'' - метил или трифторпропил, m=0-3, n=4-64), путем взаимодействия ацилоксисиланов и органосилоксанов при нагревании в условиях отсутствия влаги, отличающийся тем, что взаимодействию подвергают ацетоксисиланы формулы

(AcO)4-mSiRm (где Ac, R, m имеют вышеуказанные значения) с органоциклосилоксанами формулы (R'R''SiO)p (где R' и R''' имеют вышеуказанные значения, р=3-6) или их смесью, при мольном соотношении реагентов соответственно 1:(1-16) и температуре 70-100°С в присутствии каталитической смеси серной и уксусной кислот при их концентрации соответственно (0,25-1,0) и (10-20) в процентах от реакционной массы, с последующей нейтрализацией серной кислоты ацетатом натрия, из расчета полтора моля ацетата на моль кислоты, и выделением целевого продукта.

| US 3035016 А, 15.05.1962 | |||

| US 4680365 А, 14.07.1987 | |||

| Полиорганосилоксаны с ацилоксигруппами у атома кремния для получения термостойких полиорганосилоксанов с боковыми гидроксильными группами для изготовления однокомпонентных композиций с высокой адгезией и способ их получения | 1974 |

|

SU732298A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТОКСИСИЛОКСАНОВ | 0 |

|

SU210366A1 |

Авторы

Даты

2009-06-10—Публикация

2008-02-04—Подача