Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при штамповке полых цилиндрических изделий из листового металла.

Процесс штамповки является одним из видов обработки металлов давлением. Наиболее распространена штамповка листового металла. Основные особенности такой штамповки и оборудование для ее осуществления достаточно подробно описаны в книге В.А.Головина и др. «Технология и оборудование холодной штамповки», М.: Машиностроение, 1987, с.5-18 и 169-180. В сортамент продукции листовой штамповки входят и различные полые цилиндрические изделия типа баллонов.

Известен комбинированный штамп, содержащий пуансон и пробивную матрицу, которая имеет привод перемещения в горизонтальной плоскости, и выполненный из двух разъемных в горизонтальной плоскости частей, подпружиненных друг к другу (см. а.с. СССР №969407, кл. В21J 13/02, опубл. в БИ №40, 1982 г.). Однако такой штамп непригоден для изготовления полых цилиндрических изделий.

Наиболее близким аналогом к заявляемому устройству является штамп для выдавливания полых деталей по а.с. СССР №969408, кл. В21J 13/02, опубл. в БИ №40, 1982, содержащий установленный в держателе пуансон и матрицу, закрепленную в основании штампа, который характеризуется тем, что он содержит выталкиватель, снабженный приводом вращательного движения и на кромках которого выполнены радиальные впадины.

Этот штамп также непригоден для изготовления полых цилиндрических изделий из-за малой износостойкости инструмента и больших усилий деформации.

Технической задачей настоящего изобретения является повышение износостойкости инструмента за счет уменьшения усилия штамповки.

Предлагаемый штамп для получения штамповкой полых изделий со сферическим дном из листового металла толщиной не более 4 мм, нагретого до необходимой температуры деформации, содержит установленный в держателе пуансон и матрицу, закрепленную в основании, имеющем инжекционные отверстия для подачи горячего воздуха к штампуемому металлу; предназначен для штамповки углеродистых сталей при температуре подаваемого воздуха в пределах 700…750°С; пуансон и матрица изготовлены из сплава ХН70ВМЮТ.

Сущность заявляемого технического решения заключается в штамповке нагретого до определенных температур листового металла, а также в использовании для изготовления пуансона и матрицы штампа хромо-никель-титано-молибденового сплава, в результате чего уменьшается усилие штамповки, что повышает износостойкость инструмента.

Действительно, при нагреве, например, углеродистой ст.3 до 700…750°С ее временное сопротивление (и предел текучести) снижаются (по сравнению с этими характеристиками при нормальной температуре) в четыре раза (см. справочник А.В.Третьякова и др. «Механические свойства сталей и сплавов при пластическом деформировании», М.: Машиностроение, 1971, с.47, рис.9). В то же время выбранный сплав для пуансона и матрицы (по ГОСТ 5632) может работать при температуре до 750°С весьма длительное время.

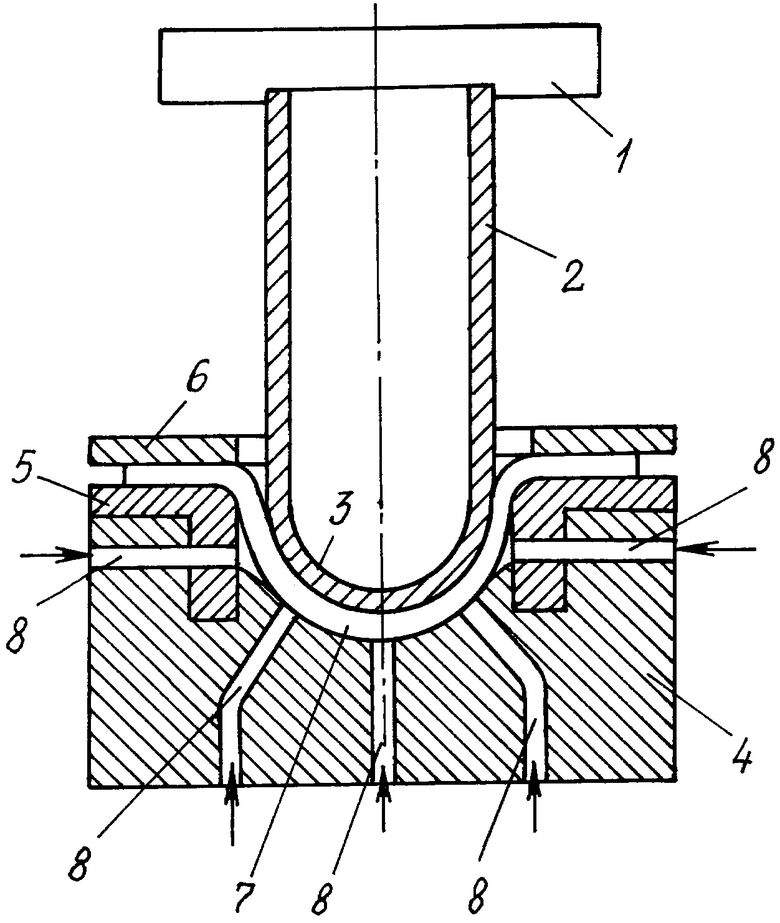

Предлагаемый штамп схематично показан на чертеже.

В держателе 1 штампа установлен пуансон 2 с рабочим концом 3 заданной формы, а в основании 4 штампа закреплена матрица 5, конфигурация которой соответствует форме пуансона. Штампуемый листовой металл удерживается на матрице прижимом 6. Горячий воздух (стрелки) подается к деформируемому листу 7 по каналам 8 в основании штампа.

Для штамповки рекомендуется листовая сталь толщиной до 4 мм, а цикл ее обработки должен быть не менее 10 сек для того, чтобы металл прогрелся до необходимой температуры деформации. Как показали опыты (см. ниже), усилие штамповки при этом снижается в 2…3 раза. После штамповки полученное замкнутое снизу цилиндрическое изделие передается на следующую операцию - снятие (удаление) облоя 8.

Опытную проверку заявляемого устройства осуществляли в кузнечно-прессовом цехе ОАО «Магнитогорский металлургический комбинат».

С этой целью в основании матрицы штампа для изделий из ст.3 диаметром 40 мм были выполнены 8 отверстий диаметром 6 мм для подачи под давлением 2 ати горячего воздуха после установки листового металла над матрицей. В опытах варьировали толщину металла (от 1 до 5 мм) и температуру подаваемого воздуха (в пределах 600…800°С). Испытывались пуансон и матрица, изготовленные из стали У8А (обычно применяемой для листовых штампов - см. вышеупомянутую книгу В.А.Головина, с.149). Результаты опытов оценивались по усилию штамповки и износостойкости инструмента.

Наилучшие результаты (наименьшее усилие штамповки при максимальной износостойкости инструмента и требуемом качестве отштампованных изделий) получены с использованием предлагаемого штампа. При вариантах устройства, отличных от заявляемого, достигнутые показатели ухудшались.

Так, при t<700°C усилие штамповки возрастало с уменьшением температуры, а при t>750°С ухудшалась износостойкость инструмента из сплава ХН70ВМЮТ. Аналогичные результаты отмечены и при толщине металла более 4 мм, очевидно, из-за недостаточного его прогрева. Для больших толщин потребовалось удлинение цикла операции до 30…40 сек, что признано неприемлемым в аспекте производительности оборудования.

Износостойкость инструмента, изготовленного из ст.У8А, снизилась почти в три раза. Штамповка тех же изделий, но без подачи горячего воздуха, резко увеличила усилие деформации с одновременным снижением износостойкости пуансона и матрицы (из рекомендуемого сплава) в 2…2,5 раза.

Устройство, выбранное в качестве ближайшего аналога (см. выше), в опытах не проверялось из-за известных его недостатков (отсутствие нагрева штампуемого металла и неопределенность материала инструмента). Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

По данным технико-экономических исследований, выполненных в Центральной лаборатории ОАО «ММК», использование заявляемого изобретения при штамповке изделий определенного сортамента позволит повысить износостойкость инструмента не менее чем в 2,5 раза с одновременным сокращением производственных затрат почти на 40%.

Пример конкретного выполнения

Штамп для выдавливания полых изделий из листового металла с диаметром до 40 мм и толщиной до 4 мм включительно из ст.3 имеет вид, показанный на чертеже.

Пуансон и матрица штампа изготовлены из сплава ХН70ВМЮТ. Воздух в зону деформации поступает под давлением 2 ати и нагретым до 730°С. Продолжительность цикла (одной операции) - 20…30 сек, включая установку листовой заготовки и снятие отштампованного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Штамп для безоблойной штамповки изделий с боковыми отростками | 1988 |

|

SU1590189A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2478139C2 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОГО ИСПЫТАНИЯ ЛИСТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ ПРИ ГЛУБОКОЙ ВЫТЯЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497621C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456112C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| ГИБОЧНЫЙ ШТАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2623939C2 |

Изобретение относится к оборудованию для обработки металлов давлением, в частности к штампам для листового металла для получения полых изделий со сферическим дном из листового металла определенной толщины, нагретого до необходимой температуры деформации. В держателе установлен пуансон, матрица закреплена в основании, имеющем инжекционные отверстия для подачи горячего воздуха к штампуемому металлу. Повышается износостойкость инструмента за счет уменьшения усилия штамповки. 2 з.п. ф-лы, 1 ил.

1. Штамп для получения штамповкой полых изделий со сферическим дном из листового металла толщиной не более 4 мм, нагретого до необходимой температуры деформации, содержащий установленный в держателе пуансон и матрицу, закрепленную в основании, имеющем инжекционные отверстия для подачи горячего воздуха к штампуемому металлу.

2. Штамп по п.1, который предназначен для штамповки углеродистых сталей при температуре подаваемого воздуха в пределах 700…750°С.

3. Штамп по п.1 или 2, в котором пуансон и матрица изготовлены из сплава ХН70 ВМЮТ.

| Способ формования изделий | 1990 |

|

SU1831404A3 |

| Способ вытяжки с нагревом | 1984 |

|

SU1205967A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 1992 |

|

RU2021053C1 |

| US 4711611 A1, 08.12.1987. | |||

Авторы

Даты

2009-07-10—Публикация

2007-11-01—Подача