1

Изобретение относится к обработке металлов давлением, а именно к способам вытяжки с нагревом.

Цель изобретения - повышение качества путем создания равномерного температурного поля по контуру заготовки.

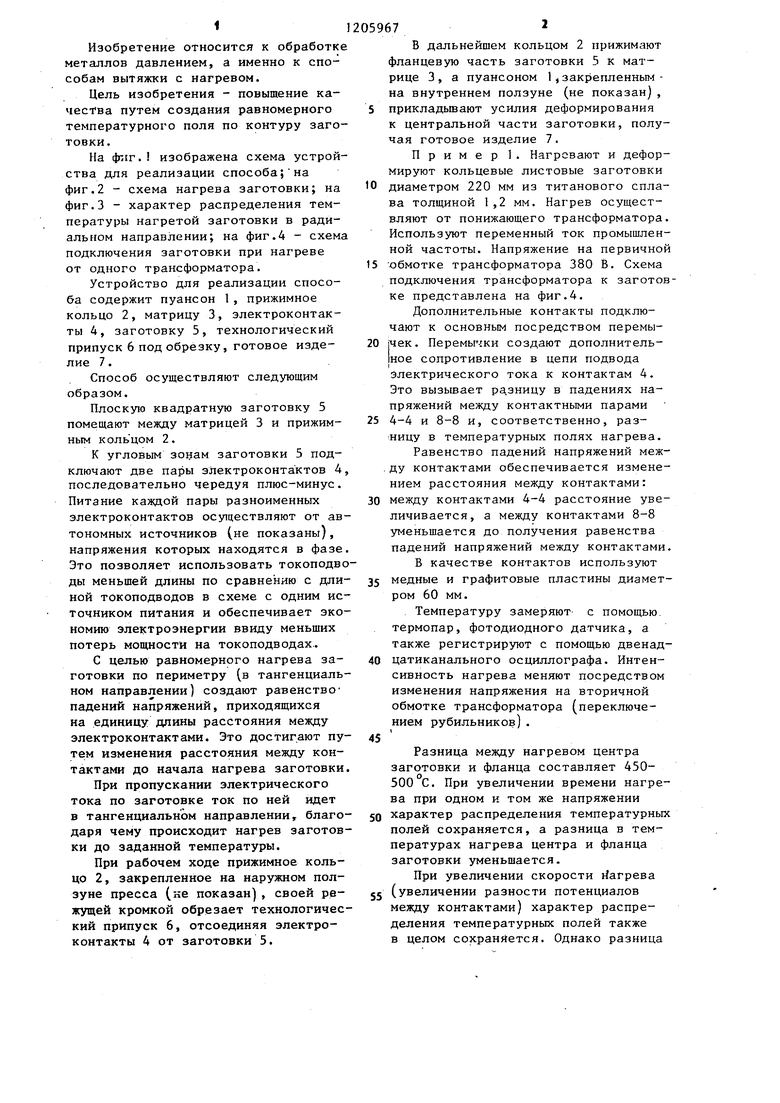

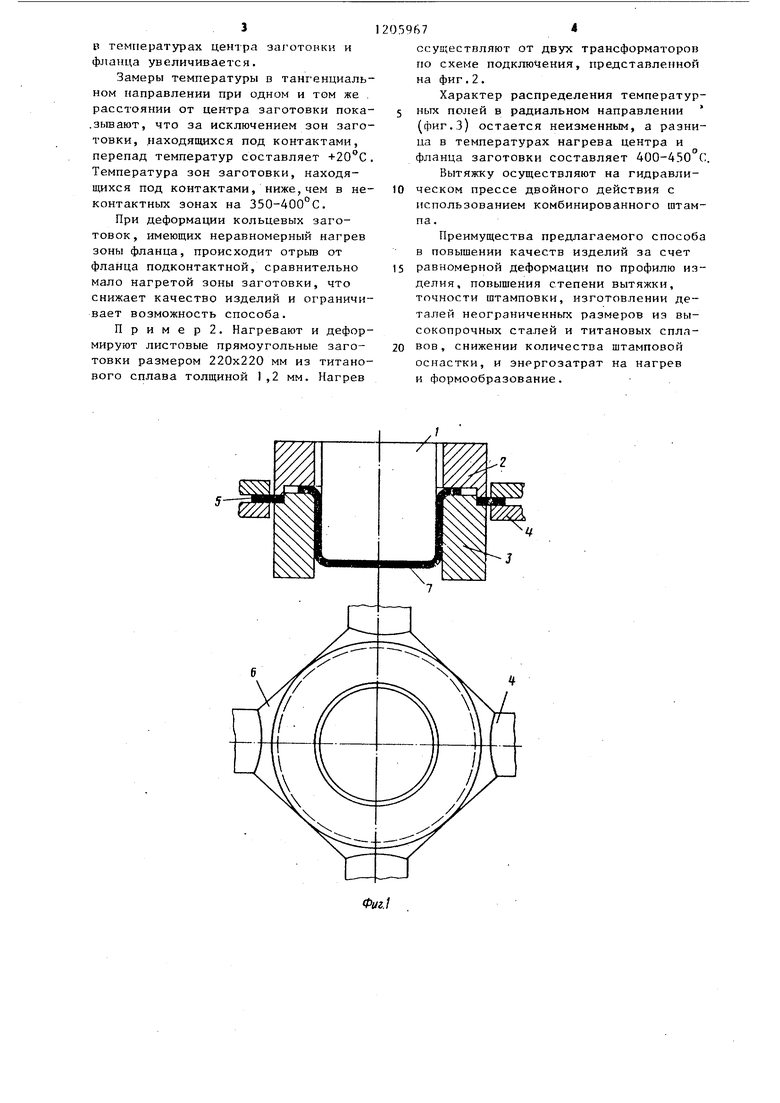

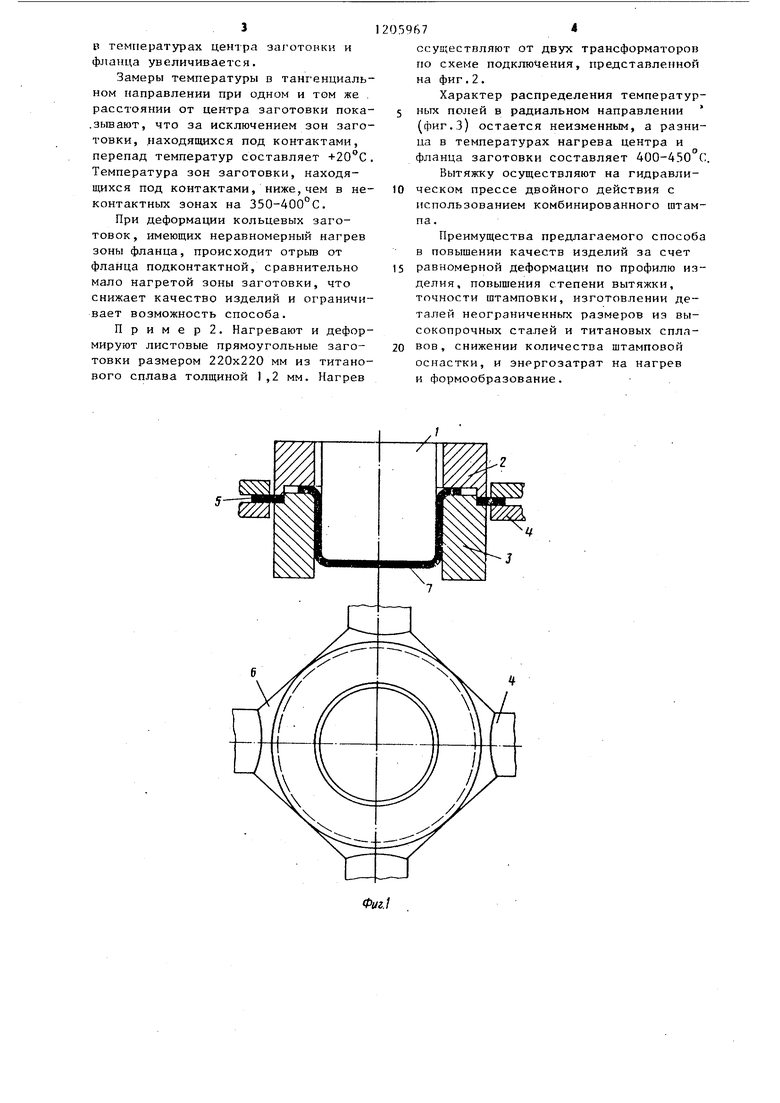

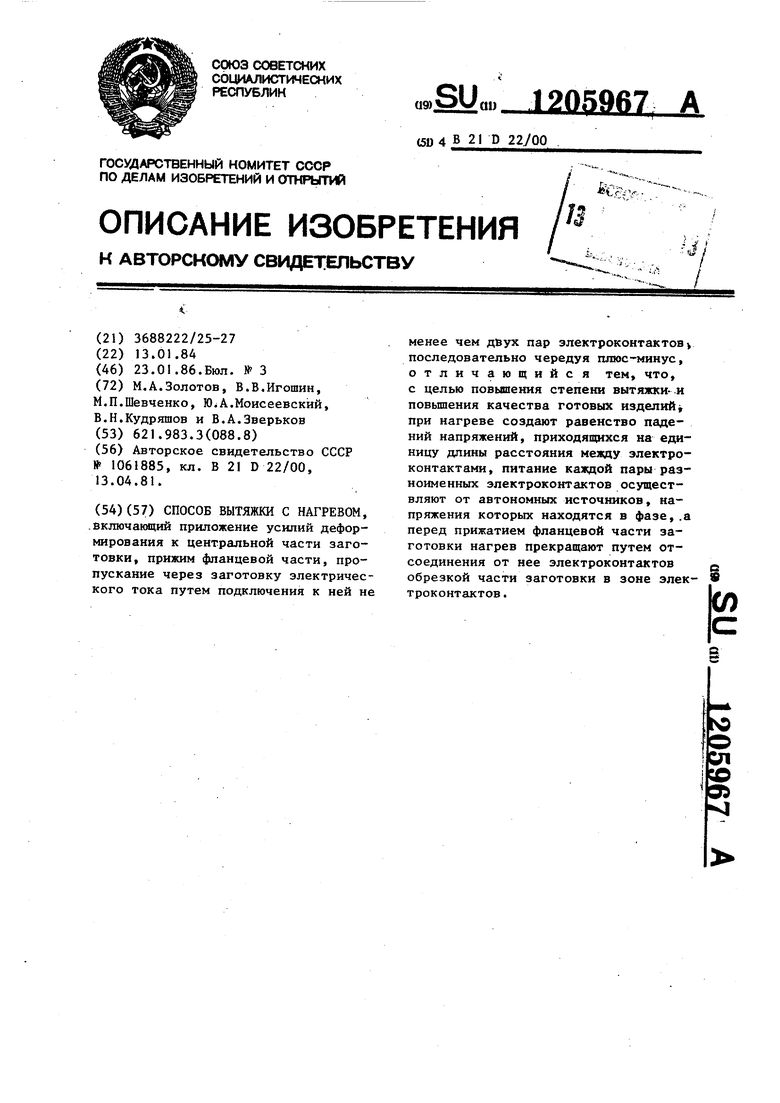

На фгяг. изображена схема устройства для реализации способа; на фиг.2 - схема нагрева заготовки; на фиг.З - характер распределения температуры нагретой заготовки в радиальном направлении; на фиг.4 - схема подключения заготовки при нагреве от одного трансформатора.

Устройство для реализации способа содержит пуансон 1, прижимное кольцо 2, матрицу 3, электроконтакты 4, заготовку 5, технологический припуск 6 под обрезку, готовое изделие 7.

Способ осуществляют следующим образом.

Плоскую квадратную заготовку 5 помещают между матрицей 3 и прижимным коль цом 2.

К угловым зонам заготовки 5 подключают две пары электроконтактов 4 последовательно чередуя плюс-минус. Питание каждой пары разноименных электроконтактов осуществляют от автономных источников (не показаны), напряжения которых находятся в фазе Это позволяет использовать токоподво ды меньшей длины по сравнению с длиной токоподводов в схеме с одним источником питания и обеспечивает экономию электроэнергии ввиду меньших потерь мощности на токоподводах..

С целью равномерного нагрева заготовки по периметру (в тангенциальном направлении создают равенство- падений напряжений, приходящихся на единицу дпины расстояния между электроконтактами. Это достигают путем изменения расстояния между контактами до начала нагрева заготовки

При пропускании электрического тока по заготовке ток по ней идет в тангенциальном направлении, благодаря чему происходит нагрев заготовки до заданной температуры.

При рабочем ходе прижимное кольцо 2, закрепленное на наружном ползуне пресса (не показан, своей режущей кромкой обрезает технологический припуск 6, отсоединяя электроконтакты 4 от заготовки 5.

059672

В дальнейшем кольцом 2 прижимают фланцевую часть заготовки 5 к матрице 3 , а пуансоном 1,закрепленным на внутреннем ползуне (не показан),

5 прикладьтают усилия деформирования к центральной части заготовки, получая готовое изделие 7,

Пример 1. Нагревают и деформируют кольцевые листовые заготовки

10 диаметром 220 мм из титанового сплава толщиной 1,2 мм. Нагрев осуществляют от понижающего трансформатора. Используют переменный ток промышленной частоты. Напряжение на первичной

15 обмотке трансформатора 380 В. Схема подключения трансформатора к заготовке представлена на фиг.4.

Дополнительные контакты подключают к основным посредством перемы20 чек. Перемычки создают дополнительное сопротивление в цепи подвода электрического тока к контактам 4. Это вызывает ра.зницу в падениях напряжений между контактными парами

25 4-4 и 8-8 и, соответственно, разницу в температурных полях нагрева.

Равенство падений напряжений меж- .ду контактами обеспечивается изменением расстояния между контактами:

30 между контактами 4-4 расстояние увеличивается, а между контактами 8-8 уменьшается до получения равенства падений напряжений между контактами. В качестве контактов используют

35 медные и графитовые пластины диаметром 60 мм.

Температуру замеряют с помощью, термопар, фотодиодного датчика, а также регистрируют с помощью двенад40 цатиканального осциллографа. Интенсивность нагрева меняют посредством изменения напряжения на вторичной обмотке трансформатора (переключением рубильников).

45

Разница между нагревом центра заготовки и фланца составляет 450- 500 С. При увеличении времени нагрева при одном и том же напряжении

50 характер распределения температурных полей сохраняется, а разница в температурах нагрева центра и фланца заготовки уменьшается.

При увеличении скорости Нагрева

55 (увеличении разности потенциалов между контактами) характер распределения температурных полей также в целом сохраняется. Однако разница

р температурах центра зат отовки и фланца увеличивается.

Замеры температуры в тангенциаль ном направлении при одном и том же расстоянии от центра заготовки пока .зывают, что за исключением зон зато тонки, находящихся под контактами, перепад температур составляет Температура зон заготовки, находящихся под контактами, ниже,чем в не контактных зонах на 350-400°С.

При деформации кольцевых заготовок, имеющих неравномерный нагрев зоны фланца, происходит отрыв от фланца подконтактной, сравнительно мало нагретой зоны заготовки, что снижает качество изделий и ограничн вает возможность способа.

П р и м е р 2. Нагревают и дефор мируют листовые прямоугольные заготовки размером 220x220 мм из титано вого сплава толщиной 1,2 мм. Нагрев

205967Л

ссуд ествляют от двух трансформаторов по схеме подклю 1ения, представленной на фиг.2.

Характер распределения температур5 Hf полей в радиальном направлении (фиг.З) остается неизменным, а разница в температурах нагрева центра и фланца заготовки составляет 400-450 С. Вытяжку осуществляют на гидравли10 ческом прессе двойного действия с

использованием комбинированного штампа .

Преимущества предлагаемого способа в повышении качеств изделий за счет

15 равномерной деформации по профилю изделия, повышения степени вытяжки, точности штамповки, изготовлении деталей неограниченных размеров из высокопрочных сталей и титановых спла20 ВОВ, снижении количества штамповой оснастки, и энергозатрат на нагрев и формообразование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| Штамп для вытяжки с нагревом | 1987 |

|

SU1447481A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Устройство для беспрессовой листовой штамповки | 1979 |

|

SU774698A1 |

| Способ изготовления обечаек из полосы и устройство для его осуществления | 1985 |

|

SU1326371A1 |

| Устройство к прессу для электроконтактного нагрева заготовок | 1980 |

|

SU1106076A1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| Устройство для деформирования заготовки под сварку | 1980 |

|

SU889346A1 |

| Способ сварки полимерных материалов | 1979 |

|

SU870162A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

КвЩ1р звгвтвЛт ив maptl

яо9 MMiwwcif

.т та

у 49 ев V mm Лотимиг на ntHOfa мпагтЛш.нн

ew/

«««

ВНИИПИ Заказ 8595/9 ГИраж Й5 Подписное

Филиал ШШ Патеит, г.Ужгород, ул.Проектная, 4

| Устройство для нагрева заготовок при пластической деформации | 1982 |

|

SU1061885A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-23—Публикация

1984-01-13—Подача