Область техники, к которой относится изобретение

Изобретение относится к установке для транспортировки деталей на участке обработки, а также к способу транспортировки деталей вдоль участка обработки.

Вдоль такого участка обработки находится, по меньшей мере, одна, но чаще несколько следующих друг за другом станций обработки, в которую помещаются детали для обработки поверхности.

Станцией обработки, к примеру, может быть погружная ванна с раствором для обработки поверхности, однако, под термином «станция обработки» понимается также любой другой вид кабины или резервуара, в котором происходит обработка детали. Такого рода обработка может также включать в себя процесс промывки. Другими примерами обработки являются фосфатирование погружением, предварительная обработка для лакирования окунанием, нанесение порошковых покрытий, покрытие мокрым лаком и аналогичные способы.

Уровень техники

До сих пор известные установки для обработки поверхности деталей, таких как кузова транспортных средств, в погружных ваннах или обрабатывающие кабины подразделяются на непрерывно движущиеся установки, а также на не непрерывно движущиеся установки.

В непрерывно движущихся установках кузова посредством цепного привода транспортируются в направлении подачи вдоль участка обработки и во время этого опускаются в погружную ванну, транспортируются через погружную ванну и снова вынимаются из погружной ванны. Непрерывно движущаяся установка для обработки поверхности кузовов транспортных средств описана в DE-A-19641048. В этой установке кузова транспортных средств удерживаются стойками, которые приводятся в движение на фиксированном относительно друг друга расстоянии, например, посредством циркулирующей цепи поверх резервуаров для обработки вдоль направляющей. Для погружения кузовов транспортных средств в резервуары и выемки их из резервуаров стойки вращаются. Соответствующие оси вращения стоек ориентированы при этом параллельно направлению подачи. Существует также возможность откидывать стойки на 90° для обратного хода с целью экономии места.

В технике известны также не непрерывно движущиеся установки, которые обозначаются как установки с заданным режимом работы. В установках с заданным режимом работы кузова транспортных средств перемещаются на подвесах над погружными резервуарами, останавливаются над ними и с помощью подъемных механизмов, таких, к примеру, как подъемные устройства или вращатели, погружаются в отделочную ванну и по истечении времени процесса снова извлекаются или вывинчиваются из нее. Примерами такого рода установок являются установки, описанные в DE-C-4304145 и DE-U-20022634, а также РСТ/ЕР 2002/001782.

У некоторых известных до настоящего времени непрерывно движущихся и не непрерывно движущихся установок погружение кузовов в погружной резервуар и выемка кузовов из погружного резервуара осуществляется посредством вращения эксцентрично расположенных на кузовном подвесе кузовов вокруг расположенной перпендикулярно направлению подачи оси вращения. Движение, которое перемещает деталь сквозь погружную ванну, при этом совсем другое, чем в описанной выше установке DE-A-19641048, в которой ось вращения проходит параллельно направлению подачи. Подвесы для кузовов в таком случае закреплены, к примеру, на двух направляющих, которые расположены слева и справа от погружного резервуара. Подвесы кузовов для транспортировки могут тогда быть закреплены на двух циркулирующих цепях, которые приводятся в движение или поворачиваются посредством цепных зубчатых колес с горизонтальной осью вращения, которые расположены в начале и в конце участка обработки. В конце участка обработки порожние подвесы для кузовов поворачиваются через цепные зубчатые колеса и отводятся назад под погружными резервуарами.

Выбор между непрерывно движущейся и не непрерывно движущейся установкой должен быть сделан с учетом специфических преимуществ и недостатков обеих основных концепций. Так, непрерывно движущиеся установки надежнее, так как установки работают с использованием небольшого количества приводных двигателей, в то время как носители с индивидуально тактируемыми подвесами установок с заданным режимом работы, вследствие множества отдельно приводимых в движение моторов, обладают повышенной вероятностью отказа. Так, и максимальная пропускная способность деталей в единицу времени у непрерывных установок выше, чем у установок с заданным режимом работы. Преимуществом установок с заданным режимом работы является, напротив, высокая гибкость обработки деталей из-за возможности приведения в движения отдельных подвесов.

Данное изобретение направлено, прежде всего, на непрерывно движущиеся установки, однако легко применимо также и на не непрерывно движущихся установках.

Изложение изобретения

В основе данного изобретения лежит задача создания устройства, а также способа транспортировки детали вдоль участка обработки, с помощью которых можно осуществить обратный ход порожних подвесов для деталей методом экономии места.

Эта задача решается с помощью установки в соответствии с пунктом 1 формулы изобретения.

Вследствие этого устройство для транспортировки детали вдоль участка обработки имеет в соответствии с изобретением, по меньшей мере, одну транспортную тележку, которая перемещается в направлении подачи вдоль участка обработки. Вращаемый вал расположен на транспортной тележке вблизи первого из его концов и под прямым углом к направлению подачи с возможностью вращения вокруг своей оси. На вращаемом валу предусмотрен держатель для предназначенной для обработки детали. В соответствии с изобретением вращаемый вал расположен на транспортной тележке лишь вблизи своего первого конца и таким образом приводится в движение в направлении подачи, в то время как его второй свободный конец пассивно перемещается в направлении подачи.

Таким образом, только один конец вращаемого вала соединен с транспортной тележкой. Для передвижения детали на вращаемом валу в направлении подачи требуется, таким образом, только одна транспортная тележка, которая может перемещаться вдоль одной единственной направляющей и приводиться в движение посредством одной единственной тяговой цепи или одного единственного тягового ремня.

Приводные и поворотные колеса в начале и в конце участка обработки поэтому могут быть выполнены или с горизонтальной, или с вертикальной осью.

Расположение вращаемого вала в соответствии с изобретением, при котором второй конец остается свободным, делает возможным, в частности, также отклонение порожнего вращаемого вала перед или во время поворота из горизонтального в вертикальное положение и обратный ход с экономией места рядом с участком обработки. Эти и дальнейшие предпочтительные признаки установки в соответствии с изобретением описаны в зависимых пунктах 2-17 формулы изобретения.

Вращаемый вал предпочтительно расположен таким образом, что он, по меньшей мере, частично отклоняется в плоскости, прилагаемой под прямым углом к направлению подачи. При этом транспортная тележка совместно с вращаемым валом в сборе может быть расположена в этой плоскости с возможностью отклонения, и/или вращаемый вал может иметь откидной механизм, посредством которого второй конец вращаемого вала отклоняется в этой плоскости. Вариант, указанный последним, делает возможным отклонение вала с относительно небольшими затратами на конструктивные решения.

Второй конец вращаемого вала может быть снабжен неприводимым в движение опорным элементом, который может скатываться по опорной поверхности, к примеру, по уже имеющемуся в наличии краю погружного резервуара. В случае такого поддерживания свободного конца вала снижаются нагрузки, действующие на подвесы для деталей.

Вращательное движение вращаемого вала вокруг его оси может быть подходящим образом через поворотный привод соединено с движением транспортной тележки в направлении подачи; это имеет то преимущество, что для приведения в движение этого вращаемого вала не требуется отдельного привода и происходит снижение расхода энергии. Поворотным приводом при этом может быть, к примеру, роликовый рычаг. Допустимы также варианты с коробкой передач, что делает возможным верное согласование вращательного движения вращаемого вала.

Может быть, однако, предусмотрен также отдельный поворотный привод, к примеру электрический привод, для создания вращения вращаемого вала вокруг его оси. Это вращение может тогда происходить полностью независимо от перемещения транспортной тележки в направлении подачи.

Установка в соответствии с изобретением предпочтительно снабжена средствами для компенсации крутящего момента, создаваемого установленной на вращаемом валу деталью. К примеру, для компенсации крутящего момента может быть предусмотрен противовес на первом конце вращаемого вала, при этом предпочтительно над подвесом таким образом, что расстояние от него до оси вращения вращаемого вала варьируется. Возможно также использование рычажно-пружинного механизма для компенсации крутящего момента.

Вышеназванная задача решается, во-вторых, посредством способа транспортировки детали вдоль участка обработки в соответствии с пунктом 18 формулы изобретения.

Вследствие этого транспортная тележка сначала отводится в исходную позицию. Здесь предназначенная для обработки деталь устанавливается на вращаемый вал, который в зоне первого из своих концов располагается с возможностью вращения на транспортной тележке. Транспортная тележка перемещается теперь вдоль участка обработки в направлении подачи, причем вращаемый вал ориентирован под прямым углом в этом направлении подачи. В позиции передачи деталь после обработки отделяется от вращаемого вала. Затем вращаемый вал в соответствии с изобретением отклоняется в плоскость, пролегающую под прямым углом к направлению подачи, и транспортная тележка с вращаемым валом отводится обратно в исходную позицию.

Вращаемый вал для обратного хода может быть, таким образом, отклонен в положение, способствующее экономии места.

Предпочтительные варианты исполнения способа в соответствии с изобретением описаны в принадлежащих формуле изобретения зависимых пунктах.

Транспортная тележка во время отклонения или после отклонения может быть повернута на участок обратного хода, там отведена обратно и для достижения исходной позиции снова повернута и отклонена в свою первоначальную позицию. Такая последовательность делает возможным обратный ход транспортной тележки с вращаемым валом с особой экономией места.

В случае если фрагмент вращаемого вала, который включает второй конец вращаемого вала, будет отклонен в этой плоскости, данный фрагмент вращаемого вала во время отклонения или после отклонения может быть повернут на участок обратного хода, ориентирован для обратного хода параллельно направлению подачи и для достижения исходной позиции снова повернут и отклонен в свою первоначальную позицию. Ориентация вала параллельно направлению подачи во время обратного хода приводит к тому, что перпендикулярно к направлению подачи требуется еще меньше места.

Краткое описание чертежей

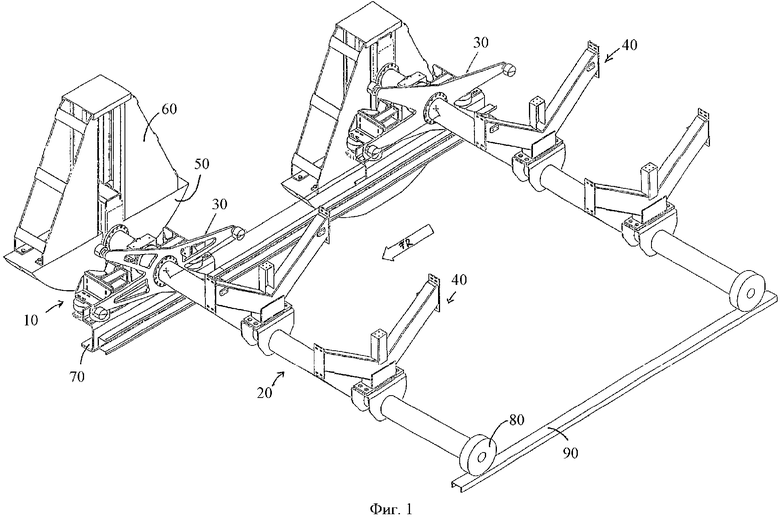

Фиг.1 - схематичный общий вид установки в соответствии с изобретением для транспортировки деталей,

Фиг.2 - вид в перспективе первого варианта исполнения транспортной тележки, которая является частью установки в соответствии с изобретением,

Фиг.3а представляет транспортную тележку с Фиг.2 в комбинации с вращаемым валом и роликовым рычагом,

Фиг.3b представляет транспортную тележку с Фиг.2 в комбинации с вращаемым валом и электрическим приводом,

Фиг.4а представляет первую возможность для создания вращения вращаемого вала на виде спереди,

Фиг.4b - относящийся к этому вид сбоку,

Фиг.5а представляет вторую возможность для создания вращения вращаемого вала на виде спереди,

Фиг.5b - относящийся к этому вид сбоку,

Фиг.6а-е - различные виды поворотного устройства на 45°,

Фиг.7а-d - различные виды поворотного устройства на 90°,

Фиг.8а - вид сбоку на установку в соответствии с изобретением с откидным вращаемым валом,

Фиг.8b - относящийся к этому вид сверху,

Фиг.8с - тот же вид, что и на Фиг.8а, представляет вращаемый вал в откинутом состоянии,

Фиг.9a-f - различные варианты исполнения механизма для компенсации крутящего момента.

Подробное описание предпочтительных форм исполнения изобретения

Схематичный общий вид установки в соответствии с изобретением представлен на Фиг.1.

С помощью данной установки детали могут транспортироваться сквозь станцию обработки. В частности, такая установка может служить для того, чтобы транспортировать детали кузовов сквозь погружную ванну для покрытия их лаком. Для этого установка имеет несколько подвесов для деталей, два из которых изображены на Фиг.1, и которые, соответственно, образованы транспортной тележкой 10 и вращаемым валом 20 в качестве важных составных частей.

Вращаемые валы 20 имеют со своей стороны, соответственно, стойки 40, к которым прикрепляются предназначенные для лакировки детали кузовов непосредственно или посредством так называемых брусьев. Вращаемые валы 20 располагаются на транспортных тележках 10 с возможностью вращения и перемещаются совместно с транспортными тележками 10 в направлении подачи, обозначенном через «FR», вдоль направляющей 70. При этом транспортные тележки 10 приводятся в движения, к примеру, посредством тяговой цепи, троса или ремня. Погружная ванна (не изображена), в которую для покрытия лаком должны погружаться установленные на стойках 40 детали кузовов, находится рядом с направляющей 70 и ниже плоскости, в которой перемещаются вращаемые валы 20; вращаемые валы 20 перемещаются, таким образом, посредством транспортных тележек 10 над погружной ванной.

Для того чтобы теперь погрузить детали кузовов в погружную ванну, в то время как вращаемые валы 20 проходят над погружной ванной, предусмотрен механизм, посредством которого вращаемый вал 20 во время поступательного движения транспортных тележек 10 и вращаемых валов 20 вдоль направляющей 70 может быть переведен в режим вращения. В представленной на Фиг.1 форме исполнения этим механизмом является роликовый рычаг 30. Он жестко связан с вращаемым валом 20, или соединяется временно, и переводит вращаемый вал 20 в режим вращения, как только последний оказывается в подходящей позиции над погружной ванной, так что предназначенная для лакирования деталь кузова на стойках 40 посредством вращения опускается в погружную ванну и одновременно протаскивается сквозь погружную ванну, так как транспортная тележка 10 непрерывно перемещается далее вдоль направляющей 70.

Само собой разумеется, что возможен также и прерывный режим работы данной установки, при котором, к примеру, движение транспортной тележки 10 вдоль направляющей 70 прерывается для того, чтобы опустить деталь кузова в погружную ванну. Такое может быть желательно при определенной геометрии деталей кузова или при определенных граничных условиях процесса лакирования. Выбор между непрерывным и прерывным режимом работы осуществляет специалист, с учетом всех этих данных.

В любом случае направляющая 70 может образовывать бесконечную петлю. Определенное место данной петли является стартовой позицией, на которой деталь кузова с промежуточным подключением брусьев, или без них, прикрепляется к стойкам 40 вращаемого вала 20. Затем деталь транспортируется вдоль участка обработки направляющей 70 сквозь погружную ванну и в позиции передачи отделяется от стоек 40 и эвакуируется для последующей обработки. Транспортная тележка 10 с порожним вращаемым валом 20 отводится затем вдоль участка обратного хода бесконечной направляющей 70 назад, в исходную позицию. Участок обратного хода направляющей 70 может при этом проходить рядом с участком обработки и через поворотные зоны быть подсоединенным к нему.

Из Фиг.1 теперь, в частности, ясно, что установка в соответствии с изобретением нуждается только в одной единственной направляющей 70, и вращаемый вал 20 в соответствии с изобретением только своим первым концом располагается на транспортной тележке 10 и, таким образом, приводится в движение в направлении подачи FR, в то время как его второй свободный конец перемещается пассивным образом. Это происходит в противоположность традиционным установкам, в которых оба конца вращаемого вала, соответственно, перемещаются вдоль направляющей. В представленном примере исполнения этот второй свободный конец вращаемого вала 20 снабжен лишь неприводимым в движение опорным роликом 80, который скатывается по опорной поверхности 90.

Эта опорная поверхность 90 может быть образована, к примеру, и так уже имеющимся в наличии краем погружной ванны. Опорный ролик 80 или соответствующий опорный элемент, однако, не обязателен; при надлежащей раскладке оставшихся конструктивных элементов свободный конец вращаемого вала 20 может также свободно передвигаться в пространстве.

При погружении деталей посредством вращательных движений в погружную ванну и при выемке их оттуда также с использованием вращательного движения возникают высокие крутящие моменты на вращаемом валу 20, при которых вращаемый вал 20 и транспортная тележка 10 должны удерживаться на направляющей 70 и которые при погружении посредством вращения создают дополнительную силу тяги для тяговых цепей. Система в целом вследствие сильных и постоянно меняющихся нагрузок подвергается опасности.

Эти крутящие моменты могут быть компенсированы различными способами. В примере исполнения на Фиг.1 для этого предусмотрен противовес 50 на подвесе 60, который со своей стороны располагается на обращенном от стоек 40 конце вращаемого вала 20. Благодаря расположению противовеса 50 на определенном расстоянии от оси вращения вращаемого вала 20 крутящий момент детали будет, по меньшей мере, частично компенсирован.

При этом расстояние до противовеса 50 от данной оси вращения может варьироваться. Это явствует также из Фиг.1. У представленного справа подвеса для детали противовес относительно далеко удален от оси вращения вращаемого вала 20 и мог бы таким образом выровнять крутящий момент детали, закрепленной на принадлежащих ей стойках 40. У представленного слева подвеса для детали противовес 50, напротив, сдвинут на оси вращаемого вала 20 и, таким образом, не создает компенсирующего крутящего момента.

Это упомянутое последним положение, в частности, имеет место тогда, когда подвес для детали транспортируется вдоль направляющей 70. Тогда противовес 50 должен быть нейтрализован. Это может происходить в альтернативном варианте посредством отсоединения противовеса 50 от оси вращения или посредством отсоединения роликового рычага 30 от оси вращения.

Вследствие компенсации крутящих моментов значительно снижаются усилия, действующие на тяговую цепь, и снижаются колебания нагрузок. Решение вопроса компенсации крутящих моментов позволяет, тем самым, одновременно сократить до одной единственной число цепных, или тросовых, или ременных ветвей.

Фиг.2 представляет первый вариант исполнения транспортной тележки 10, который применяется в установке в соответствии с изобретением. На Фиг.2 также видно, что транспортная тележка 10 посредством транспортирующей цепи 15 или троса 15′ перемещается вдоль направляющей 70. Принимающее отверстие 25 служит для установки вращаемого вала 20.

Фиг.3а представляет изображенную на Фиг.2 транспортную тележку 10 в комбинации с вращаемым валом 20. Также представлен уже описанный со ссылкой на Фиг.1 роликовый рычаг 30, перемещение которого переводит вращаемый вал 20 во время движения подачи транспортной тележки 10 вдоль направляющей в состояние вращения.

В альтернативном варианте вращаемый вал 20 может также приводиться в движение независимо от движения подачи, к примеру, посредством электрической вспомогательной энергии и содержать механические и/или гидравлические или пневматические элементы передачи. Такой механизм вращения может быть, посредством соответствующего регулирования, включен произвольно, а также может быть изменен со ссылкой на направление вращения и скорость вращения. Это продемонстрировано на Фиг.3b: вместо роликового рычага 30 здесь предусмотрен электрический привод 35, который вызывает вращательное движение вращаемого вала 20 независимо от движения подачи.

Вращательное движение вращаемого вала 20 вместо роликового рычага 30 может осуществляться также гибким способом посредством представленных на Фиг.4а, 4b и 5а, 5b и описанных далее механизмов вращения, а именно приводиться в движение посредством цилиндрической зубчатой передачи (Фиг.4а, 4b) или цепной передачи (Фиг.5а, 5b), которая расположена на транспортной тележке 10, и посредством сцепления зубчатой рейки и шестерни (120, 130) через инициируемое цепью движение подачи транспортной тележки 10.

Скорость вращения при этом может быть изменена посредством переключения передач или изменения диаметра шестерни. В частности, посредством переключения передач или изменения расположения зубчатой рейки относительно шестерни (выше-ниже) может быть изменено также направление вращения. Перевод вращаемого вала в состояние останова производится посредством отсоединения привода или прерыванием зубчатой рейки 120. Цифрами 100 на Фиг.4а и 5а обозначен дисковый тормоз, 110 - храповая муфта.

Преимуществом данного механизма является то, что скорость вращения не обязательно связана в соотношении 1:1 со скоростью подачи транспортной тележки 10.

Все эти возможности для инициирования вращения вращаемого вала 20 сами по себе известны и поэтому не будут здесь более подробно описываться.

Как уже отмечалось, устройство в соответствии с изобретением отличается тем, что вращаемый вал 20 только одним концом лежит на транспортной тележке 10, второй конец свободен. Это приводит к целому ряду преимуществ. В частности, вращаемый вал, в силу имеющегося свободного конца в ненагруженном состоянии также и, прежде всего для его обратного хода, может быть отклонен различными способами, так что обратный ход может происходить с особой экономией места.

Для этого, с одной стороны, подвес для детали в сборе, состоящий из транспортной тележки 10 и вращаемого вала 20, может быть отклонен вокруг центра шарнира, который расположен в зоне соединения между цепью и подвесом для детали, или же посредством особого поворотного механизма, или посредством выполненных в форме спирали направляющих скатывающихся и закрепленных на подвесах кузовов роликов. Фиг.6 демонстрирует такой особый поворотный механизм: транспортная тележка 10 в сборе, совместно с поворотной стойкой 200, отклоняется относительно стационарной полукруглой направляющей 210. В варианте исполнения на Фиг.6 возможно отклонение на 45°. При этом Фиг.6а представляет вид сбоку, Фиг.6b - вид сзади, Фиг.6с - вид спереди, Фиг.6d - вид в перспективе, а Фиг.6е - вид сверху.

Поворотный механизм на Фиг.7 аналогичен механизму, представленному на Фиг.6. Фиг.7а является видом сбоку, Фиг.7b - видом сзади, Фиг.7с - видом в перспективе, а Фиг.7d - видом сверху. Поворотный механизм с Фиг.7 дает, однако, возможность поворота на 90°. Это происходит следующим образом: после того, как деталь на стойках 40 проведена сквозь погружную ванну и в месте передачи отделена от стоек 40, транспортная тележка 10 совместно с пустым вращаемым валом 20 направляется в представленное на Фиг.7 место поворота и там, совместно с поворотной стойкой 200, отклоняется на 90°, так что вращаемый вал 20 направлен вниз. С такой ориентацией вращаемого вала 20 транспортная тележка 10 может затем перемещаться через зону поворота (не изображена) направляющей на участок обратного хода направляющей. Во время обратного хода транспортной тележки 10 вращаемый вал 20 остается в этом ориентированном вниз положении, так что необходимо явно меньше места, чем если бы вал отводился назад в прежнее положение, будучи горизонтально ориентированным, как это происходит в традиционных установках, в которых вал опирается обоими концами и поэтому всегда транспортируется горизонтально. Прежде чем в исходной позиции на стойки 40 вращаемого вала 20 будет закреплен новый кузов, транспортная тележка 10 с вращаемым валом 20 в следующем месте поворота снова будут отклонена, так что вращаемый вал 20 снова примет свое горизонтальное положение.

Альтернатива станциям поворота состоит в том, чтобы разработать самостоятельно откидывающийся вращаемый вал 20. Это представлено на Фиг.8. Фиг.8а и 8b демонстрируют вращаемый вал 20 в его горизонтальной позиции. После размыкания блокирующего приспособления 300 вал в зоне отклонения 22 может откинуться вниз. Откинутое на 90° вниз положение продемонстрировано на Фиг.8с. В противоположность варианту исполнения на Фиг.6 и 7 здесь совместно с вращаемым валом 20 не отклоняется транспортная тележка 10 в сборе, а только лишь расположенная на Фиг.8 справа бóльшая часть вращаемого вала 20. Тем самым, вращаемый вал 20 для его отклонения и обратного хода вдоль направляющей может быть помещен в вертикальное направленное вниз положение. Отсоединение и подсоединение вращаемого вала 20 к шарниру 22 реализуется посредством формирования кривой траектории, положения шарнира и собственного веса фрагмента вращаемого вала без независимого привода.

Кроме того, с такой откидной конструкцией вращаемого вала 20 также возможно поворачивать вращаемый вал 20 на участке обратного хода из вертикального положения, направленного вниз, в положение, параллельное участку обратного хода, что еще более уменьшает потребность в площади для вращаемого вала 20 на участке обратного хода. Процесс отклонения и здесь также становится возможным или с помощью особого поворотного механизма, или посредством выполненной в форме спирали направляющей скатывающихся и закрепленных на подвесе для детали роликов, или же посредством формирования соответствующей направляющей вращающегося рычага, которая реализует процесс отклонения вращаемого вала.

Ссылаясь на Фиг.9, сверх того поясняется, что крутящий момент детали вокруг оси вращения вращаемого вала 20 вместо противовеса 50, по меньшей мере, частично может быть компенсирован посредством рычажно-пружинного механизма, в котором пружины при погружении обрабатываемой детали в погружную ванну методом вращения будут напряжены и, таким образом, противодействуют крутящему моменту детали. Необходимый для выемки детали посредством вращения крутящий момент затем, соответственно, снижается посредством разгружающихся пружин.

Когда подвес для детали в порожнем состоянии будет транспортирован через участок обработки, действие рычажно-пружинного механизма, как и выше описанный противовес, должны быть нейтрализованы. Это может быть реализовано следующим образом:

- отсоединение рычажно-пружинного механизма от оси вращения подвеса для детали,

- отсоединение элементов механизма вращения (например, при вращении посредством сбегающего по направляющей роликового рычага) относительно оси вращения подвеса для детали,

- выключение механизма вращения.

Фиг.9а и 9b представляют рычажно-пружинный механизм с дисковым кулачком, Фиг.9с и 9d - с эксцентричными шарнирно соединенными пружинами, а Фиг.9е и 9f - с кривошипно-ползунным механизмом или кривошипно-кулисным механизмом. При этом М - ось вращения вращаемого вала, a S - точка приложения веса детали на вращаемом валу.

Установка для транспортировки детали вдоль участка обработки содержит транспортную тележку (10), которая перемещается в направлении подачи (FR) вдоль участка обработки, а также вращаемый вал (20), который расположен на транспортной тележке ближе к своему первому из концов и под прямым углом к направлению подачи с возможностью вращения вокруг своей оси и на котором предусмотрен держатель (40) для предназначенной для обработки детали. Вращаемый вал располагается на транспортной тележке ближе к своему первому концу и таким образом приводится в движение в направлении подачи, в то время как второй свободный конец пассивно перемещается в направлении подачи. Второй свободный конец вращаемого вала снабжен неприводимым в движение опорным роликом (80), выполненным с возможностью скатывания по опорной поверхности (90). Благодаря этому возможно отклонять вращаемый вал в проходящей под прямым углом к направлению подачи плоскости, в частности, для содействия обратному ходу с экономией места. 2 н. и 19 з.п. ф-лы, 14 ил.

1. Установка для транспортировки детали вдоль участка обработки, снабженная, по меньшей мере, одной транспортной тележкой (10), выполненной с возможностью перемещения в направлении подачи (FR) вдоль участка обработки, а также одним вращаемым валом (20), расположенным на транспортной тележке (10) ближе к своему первому из концов и под прямым углом к направлению подачи (FR), с возможностью вращения вокруг своей оси, и на котором предусмотрен держатель (40) для предназначенной для обработки детали, отличающаяся тем, что вращаемый вал (20) ближе к своему первому концу расположен на транспортной тележке (10) для обеспечения привода в движение в направлении подачи (FR), а его второй свободный конец пассивно перемещается в направлении подачи (FR), причем второй свободный конец вращаемого вала (20) снабжен не приводимым в движение опорным роликом (80), выполненным с возможностью скатывания по опорной поверхности (90).

2. Установка по п.1, отличающаяся тем, что вращаемый вал (20) расположен с возможностью, по меньшей мере, частичного отклонения в проходящей под прямым углом к направлению подачи (FR) плоскости.

3. Установка по п.2, отличающаяся тем, что транспортная тележка (10) совместно с вращаемым валом (20) в сборе расположена с возможностью поворота в плоскости.

4. Установка по п.2, отличающаяся тем, что вращаемый вал (20) имеет откидной механизм (22, 300), обеспечивающий отклонение второго конца вращаемого вала (20) в плоскости.

5. Установка по п.2, отличающаяся тем, что вращаемый вал (20) выполнен с возможностью отклонения, по меньшей мере, на 45°.

6. Установка по п.5, отличающаяся тем, что вращаемый вал (20) выполнен с возможностью отклонения на 90°.

7. Установка по п.1, отличающаяся тем, что она содержит направляющую (70), по которой транспортная тележка (10) перемещается вдоль направления подачи (FR).

8. Установка по п,1, отличающаяся тем, что транспортная тележка (10) посредством тяговой цепи, ремня или тросового привода приводится в движение в направлении подачи (FR).

9. Установка по п.1, отличающаяся тем, что для обеспечения соединения вращательного движения вращаемого вала (20) вокруг своей оси предусмотрен поворотный привод (30) с движением транспортной тележки (10) в направлении подачи (FR).

10. Установка по п.9, отличающаяся тем, что поворотный привод (30) выполнен в виде роликового рычага.

11. Установка по п.1, отличающаяся тем, что для обеспечения вращения вращаемого вала (20) вокруг своей оси предусмотрен сепаратный поворотный привод (35).

12. Установка по п.11, отличающаяся тем, что сепаратный поворотный привод (35) выполнен в виде электрического привода.

13. Установка по п.1, отличающаяся тем, что предусмотрены средства для компенсации полученного из-за установленной на вращаемом валу (20) детали крутящего момента.

14. Установка по п.13, отличающаяся тем, что предусмотрен противовес (50) на первом конце вращаемого вала (20) для компенсации крутящего момента.

15. Установка по п.14, отличающаяся тем, что противовес (50) над подвесом (60) установлен на первом конце вращаемого вала (20), причем расстояние от него до оси вращения вращаемого вала (20) варьируется.

16. Установка по п.13, отличающаяся тем, что предусмотрен рычажно-пружинный механизм для компенсации крутящего момента.

17. Способ транспортировки детали вдоль участка обработки со следующими этапами:

транспортировка транспортной тележки (10) в исходную позицию,

установка предназначенной для обработки детали на вращаемом валу (20), который с возможностью вращения расположен в зоне его первого конца на транспортной тележке (10),

транспортировка транспортной тележки (10) вдоль участка обработки в направлении подачи (PR), причем вращаемый вал (20) ориентирован под прямым углом к данному направлению подачи (FR),

отделение детали от вращаемого вала (20) в позицию передачи,

отклонение вращаемого вала (20) в проходящую под прямым углом к направлению подачи плоскость, и

обратный ход транспортной тележки (10) с вращаемым валом (20) на исходную позицию.

18. Способ по п.17, характеризующийся тем, что вращаемый вал (20) в сборе вместе с транспортной тележкой (10) отклоняются в этой плоскости.

19. Способ по п.18, характеризующийся тем, что транспортную тележку (10) во время отклонения или по окончании отклонения поворачивают на участок обратного хода и отводят назад до достижения исходной позиции, снова поворачивают и отклоняют в свою изначальную позицию.

20. Способ по п.17, характеризующийся тем, что только один фрагмент вращаемого вала (20), который включает в себя второй конец вращаемого вала, отклоняют в этой плоскости.

21. Способ по п.19, отличающийся тем, что фрагмент вращаемого вала (20) во время отклонения или по окончании отклонения поворачивают на участок обратного хода, ориентируют для обратного хода параллельно направлению подачи (FR), и для достижения исходной позиции снова поворачивают и отклоняют в свою изначальную позицию.

| Устройство для подачи рабочего тела | 1966 |

|

SU249943A1 |

| US 4411357, 25.10.1983 | |||

| DE 20022634 U1, 13.12.2001 | |||

| ВСЕСОЮЗНАЯ | 0 |

|

SU392156A1 |

Авторы

Даты

2009-07-20—Публикация

2005-04-18—Подача