Изобретение относится к способу получения сырых агломератов, содержащих руду с мелкими фракциями, добавки и при необходимости связующее, которые снабжены покрытием, образованным из содержащего мелкозернистый углерод топлива, например кокса, и при необходимости связующего, причем руду перемешивают с добавками и имеющимся при необходимости связующим, смесь окомковывают, и образованные таким образом сырые агломераты при подаче топлива покрывают в агломерационном барабане этим топливом, а также изобретение относится к установке для осуществления способа.

Способ такого рода известен из EP 0271863 А2. Согласно этому документу, окомкование содержащей мелкие фракции руды, добавок и связующего проводится с помощью тарельчатого окомкователя. Полученные таким образом сырые агломераты переводятся затем во вращающийся на роликах барабан, в котором они покрываются коксовой мелочью.

При этом недостатком является то, что вместимость тарельчатого окомкователя ограничена, т.е. для большой и высокопроизводительной установки должно быть предусмотрено несколько тарельчатых окомкователей, тогда как для покрытия образующихся в тарельчатом окомкователе сырых агломератов достаточно предусмотреть один агломерационный барабан. Соединение большого числа тарельчатых окомкователей с единственным агломерационным барабаном является дорогостоящим, тем более, что требуется транспортирующее устройство от каждого тарельчатого окомкователя к агломерационному барабану. При таком типе транспортировки дело может дойти до разрушения части образованных сырых агломератов. Кроме того, трудно проводить этот известный способ в непрерывном режиме; как правило, в агломерационном барабане расход в единицу времени оказывается неравномерным, в зависимости от того, как загружен тарельчатый окомкователь и как протекает процесс окомкования на тарельчатом окомкователе. Следующий недостаток усматривается в том, что переналадка на другие руды или соответственно другое распределение зерна по размеру, или с соответственно различным содержанием влаги и т.д., является дорогостоящим, тем более, что время образования сырых агломератов на тарельчатом окомкователе в таких случаях меняется.

Изобретение имеет целью избежать этих недостатков и затруднений и решает задачу создания способа и соответственно установки для осуществления способа, которые обеспечивают равномерный и непрерывный режим изготовления сырых агломератов. Кроме того, способ должен требовать только не очень дорогой установки даже для большого расхода в единицу времени. Особой задачей изобретения является сделать возможным переналадку на различные режимы, обусловленные различными составами мелкой фракции или различными добавками и т.д., особенно простым образом.

Эта задача решена согласно изобретению способом описанного в начале типа тем, что смесь окомковывают в агломерационном барабане и топливо подают в область продольной протяженности агломерационного барабана, где сырые агломераты, образующиеся в агломерационном барабане, имеют желательные для последующей обработки размеры.

Для этого способа предпочтительно, если смешивание проходит интенсивно, что целесообразно осуществляется путем перелопачивания смешиваемых материалов, а именно предпочтительным образом с применением смесителя с горизонтальными или вертикальными валами.

Особенно простое приспосабливание способа согласно изобретению к различным режимам работы, различным рудам, различному составу руды и т.д. характеризуется тем, что область подачи топлива в агломерационный барабан варьируется по длине агломерационного барабана в зависимости от свойств и размера сырых агломератов.

Установка для получения сырых агломератов, содержащих руду с мелкими фракциями, добавки и при необходимости связующее сырых агломератов, которые снабжены покрытием, образованным из содержащего мелкозернистый углерод топлива, например, кокса, причем установка имеет смеситель для руды, добавок и имеющегося при необходимости связующего, после которого установлено устройство для окомкования, и характеризуется тем, что устройство для окомкования выполнено в виде агломерационного барабана, который в области в пределах своей продольной протяженности снабжен устройством подачи топлива.

Один предпочтительный вариант осуществления характеризуется тем, что устройство подачи может изменяться при изменении области продольной протяженности, в которую оно подает топливо в агломерационный барабан.

Предпочтительно устройство подачи выполнено в виде ленточного транспортера, выступающего в агломерационный барабан, причем целесообразно может варьироваться скорость ленточного транспортера или может варьироваться положение ленточного транспортера относительно продольной протяженности агломерационного барабана и тем самым область подачи ленточного транспортера.

В качестве устройства подачи могут предусматриваться также выступающий в агломерационный барабан шнековый конвейер или лотковый цепной транспортер, которые предпочтительно также выполнены с возможностью перемещения в продольном направлении агломерационного барабана.

Для хорошего перемешивания и тем самым благоприятного образования сырых агломератов целесообразно выполнять смеситель в виде смесителя с горизонтальными или вертикальными валами с установленными на валу или на валах лопатками.

Согласно одному предпочтительному варианту осуществления смеситель и агломерационный барабан выполнены за одно целое, так что как только завершится смешение руды с добавками и имеющимся при необходимости связующим, происходит прямой переход в агломерационный барабан, благодаря чему никакого собственного транспортирующего устройства от смесителя к агломерационному барабану не требуется.

Для осуществления способа согласно изобретению оказалось целесообразным, если область продольной протяженности, в которую устройство подачи подает топливо в агломерационный барабан, находится между первой третью и последней четвертью продольной протяженности агломерационного барабана, предпочтительно между серединой и двумя третями продольной протяженности агломерационного барабана.

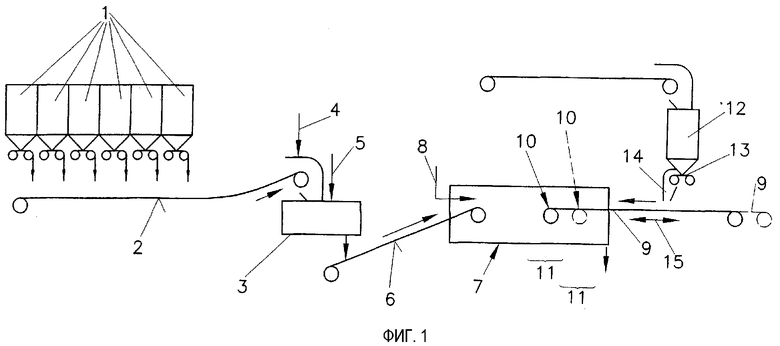

Далее изобретение более подробно разъясняется на нескольких примерах осуществления посредством чертежей, причем фиг.1-4 наглядно показывают по одному варианту в схематическом виде технологической схемы.

Согласно варианту осуществления, показанному на фиг.1, руды и добавки, причем в качестве добавки может иметься, например, кокс, отбираются из расположенных рядом бункеров 1 и попадают из них на транспортирующее устройство, например ленточный транспортер 2, который перемещает эти материалы к смесителю 3, выполненному, как будет описано позднее, предпочтительно в виде высокопроизводительного смесителя.

Непосредственно перед подачей этих материалов в смеситель 3 к материалам дополнительно через подвод 4 добавляют также связующее, например негашеную известь. В смеситель 3 для оптимизации процесса смешения и также для осуществляемого далее процесса агломерирования через подводящую линию 5 подают определенное количество воды, чтобы получить определенную оптимальную влажность.

Выходящая из смесителя 3 смесь поступает по транспортирующему устройству, например, ленточному транспортеру 6, в агломерационный барабан 7, в котором смесь гранулируется и в котором также устанавливается требуемая конечная влажность посредством подвода 8 воды. Материал продвигается с увеличением образования сырых агломератов, которые в конце должны предпочтительно иметь размер от 2 до 8 мм, от загрузочного конца агломерационного барабана 7 до противоположного разгрузочного конца, откуда он транспортируется дальше на последующую обработку. Подобная последующая обработка производится предпочтительно путем спекания в ленточной спекательной машине.

Агломерационный барабан 7 в показанном примере установлен в горизонтальном положении, однако для повышения производительности он может также быть установлен слегка наклонно. Это справедливо также для смесителя 3, если он выполнен как барабанный смеситель или высокопроизводительный смеситель.

Чтобы можно было повлиять на образование оптимальных сырых агломератов с размером зерна от примерно 2 до 8 мм, в частности, в отношении их максимального размера зерна, сырые агломераты (так называемые сырые окатыши) при достижении своего оптимального размера зерна покрывают мелкозернистым топливом, предпочтительно коксовой мелочью. Это происходит согласно изобретению внутри агломерационного барабана 7, в котором предусмотрено устройство 9 подачи топлива в определенное место продольной протяженности агломерационного барабана 7. Это устройство 9 подачи предпочтительно выполнено как ленточный транспортер, разгрузочная точка 10 которого определяет область 11, в которой топливо добавляется к сырым агломератам. Подача топлива на ленточный транспортер 9 производится посредством бункера 12, дозирующую ленту 13 и загрузочный желоб 14. Топливо может быть снабжено мелкозернистым связующим, например негашеной известью, гидратной известью или доменным шлаком со стекловидной структурой.

Ленточный транспортер 9 предпочтительно выступает за конец агломерационного барабана 7 внутрь него и проходит в продольном направлении агломерационного барабана 7.

Вместо ленточного транспортера 9 могут быть предусмотрены также другие устройства подачи, например шнековый транспортер или лотковый цепной транспортер и т.д.

Предпочтительно область 11 разгрузки топлива, т.е. область первого контакта топлива с сырыми агломератами, может варьироваться, что может быть осуществлено путем изменения скорости ленточного транспортера, так что параболическая траектория разгрузки топлива меняется. Это может быть также достигнуто путем перемещения ленточного транспортера 9 вдоль агломерационного барабана 7, как это показано на чертежах двойной стрелкой 15.

Начиная с области первого контакта сырых агломератов с топливом, они покрываются топливом и тем самым стабилизируются; тем самым предотвращается дальнейший рост сырых агломератов. Возможно имеющаяся более крупная фракция топлива, то есть предпочтительно применяющегося кокса, распределяется между покрытыми сырыми агломератами.

Особое преимущество изобретения состоит в том, что форма сырых агломератов стабилизирована сразу после того, как они образованы, а именно за счет операции покрытия топливом, которая имеет место сразу после этого. Это означает, что сырые агломераты не должны транспортироваться от устройства для окомкования, например тарельчатого окомкователя, к устройству покрытия топливом, которое выполнено также как тарельчатый окомкователь или как агломерационный барабан. Благодаря тому, что сырые агломераты сразу после того, как они достигнут соответствующего размера внутри агломерационного барабана 7, покрываются топливом, а не подвергаются промежуточной транспортировке, достигается точный гранулометрический состав сырых агломератов и надежно предотвращается их разрушение, какое может иметь место при промежуточной транспортировке.

Таким образом, изобретение делает возможным особенно экономичным образом обрабатывать спеченную агломерированную шихту с высоким содержанием мелких фракций в относительно крупные сырые агломераты. Размер зерна сырых агломератов может легко регулироваться согласно изобретению путем изменения области контактирования сырых агломератов с топливом в пределах длины агломерационного барабана 7. Образованные таким образом покрытые сырые агломераты имеют хорошую газопроницаемость в агломерационной машине, благодаря чему может быть достигнута высокая производительность агломерационной установки. Улучшенная проницаемость позволяет также свести к минимуму расход электроэнергии в агломерационной машине. Произведенный таким образом агломерат имеет в этом случае высокое и стабильное качество и, например, в случае железной руды - низкое содержание FeO, что ведет к хорошей восстанавливаемости в доменной печи. Благодаря хорошей проницаемости засыпки, которая теперь состоит преимущественно из сырых агломератов, содержание подсасываемого через неплотности воздуха в технологических газах при спекании низкое.

Согласно варианту осуществления, показанному на фиг.2, смеситель 3 выполнен как высокопроизводительный смеситель, и к тому же он имеет горизонтальный приводной вал 16, на котором расположены лопатки 17, проходящие радиально наружу. Применение такого высокопроизводительного смесителя позволяет снизить влажность сырых агломератов до минимального значения, благодаря чему можно достичь дополнительного повышения производительности агломерационной машины. Кроме того, материалы в смеси распределены особенно однородно, благодаря чему обеспечивается однородное качество конечного продукта.

Согласно варианту, показанному на фиг.3, смеситель 3 выполнен за одно целое с агломерационным барабаном 7, т.е. смесь вводится посредством ленточного транспортера 2 сразу в барабан, первая часть которого действует как смеситель 3, а другая часть действует как агломерационный барабан 7, в который производится также подача коксовой мелочи.

В варианте осуществления, показанном на фиг.4, агломерационный барабан 7 также выполнен как единое целое со смесителем 3, однако агломерационный барабан 7 установлен стационарно, т.е. неподвижно, на фундамент, а внутри агломерационного барабана расположен по меньшей мере один вал 16 с лопатками 17. Этот вал 16 с лопатками 17 проходит также через смеситель 3 и является приводным. Устройство 9 подачи оканчивается в агломерационном барабане 7 над размещаемым по желанию отверстием 18. Согласно этому варианту осуществления, как смешивание, так и агломерирование, а также нанесение покрытия происходит в одном единственном устройстве - смесителе-агломераторе, причем различные требования при смешивании, агломерировании и покрытии учитываются посредством различной конструкции лопаток 17 в отдельных областях этого агломерационного барабана 7.

Согласно одному варианту осуществления, 40% применяемых гранул железной руды, которая должна перерабатываться, имеют размер менее 0,125 мм. В смеситель 3 вводится 460 т/ч сырья, т.е. железной руды, добавок и связующего. Влажность составляет от 3 до 4%. К материалам, введенным в смеситель 3, добавляют воду, так что влажность полученной смеси составляет от 5 до 6%.

Полученную таким образом смесь вводят в агломерационный барабан 7, в который дополнительно подают еще 8 т/ч коксовой мелочи с примерно 10%-ной влажностью и размером зерна менее 1 мм. Это дает выход сырых агломератов 468 т/ч (сухое вещество) с влажностью примерно 6%. Размер зерна сырых агломератов составляет от 2 до 8 мм.

Полученные таким образом сырые агломераты руды исключительно подходят для спекания вследствие хорошей проницаемости этих сырых агломератов.

Изобретение не ограничивается получением сырых агломератов из железной руды, а применимо также к нежелезным рудам, например к свинцовой руде или марганцевой руде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU901308A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ усреднения агломерационной шихты | 1980 |

|

SU943307A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ДЛЯ АГЛОМЕРАЦИИ | 2005 |

|

RU2338800C2 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 2014 |

|

RU2552218C1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1491898A1 |

Изобретение относится к получению сырых агломератов, содержащих руду с мелкими фракциями, добавки и при необходимости связующее. Руду с добавками и связующим перемешивают путем перелопачивания смесителем с горизонтальными или вертикальными валами. Смесь окомковывают в агломерационном барабане и при добавлении топлива в область продольной протяженности агломерационного барабана, в которой образующиеся в агломерационном барабане сырые агломераты имеют желаемый для последующей обработки размер, покрывают образовавшиеся сырые агломераты топливом в агломерационном барабане. Причем область подачи топлива в агломерационный барабан варьируют по длине агломерационного барабана в зависимости от свойств сырых агломератов. Устройство подачи топлива выполнено в виде выступающего в агломерационный барабан ленточного транспортера или шнекового конвейера или лоткового цепного транспортера, и выполнено перемещаемым в продольном направлении агломерационного барабана. Изобретение позволит обеспечить равномерный и непрерывный режим изготовления агломератов с возможностью переналадки на различные режимы. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ получения сырых агломератов, содержащих руду с мелкими фракциями, добавки и при необходимости связующее, и снабженных покрытием, образованным из содержащего тонкозернистый углерод топлива и при необходимости связующего, в котором руду перемешивают с добавками и имеющимся при необходимости связующим путем перелопачивания смесителем с горизонтальными или вертикальными валами, смесь окомковывают в агломерационном барабане и при добавлении топлива в область продольной протяженности агломерационного барабана, в которой образующиеся в агломерационном барабане сырые агломераты имеют желаемый для последующей обработки размер, покрывают образовавшиеся сырые агломераты этим топливом в агломерационном барабане, причем упомянутую область подачи топлива в агломерационный барабан варьируют по длине агломерационного барабана в зависимости от свойств сырых агломератов.

2. Установка для получения сырых агломератов, содержащих руду с мелкими фракциями, добавки и при необходимости связующее, и снабженных покрытием, образованным из содержащего тонкозернистый углерод топлива, которая имеет смеситель с горизонтальными или вертикальными валами с установленными на валу или валах лопатками для смешивания руды, добавок и имеющегося при необходимости связующего, после которого установлено устройство для окомкования в виде агломерационного барабана, который в области в пределах своей продольной протяженности снабжен устройством подачи топлива, которое выполнено с возможностью варьирования подачи топлива в упомянутой области продольной протяженности агломерационного барабана.

3. Установка по п.2, отличающаяся тем, что устройство подачи топлива является варьируемым с изменением области продольной протяженности, в которую оно подает топливо в агломерационный барабан.

4. Установка по п.2, отличающаяся тем, что устройство подачи топлива выполнено в виде ленточного транспортера, выступающего в агломерационный барабан.

5. Установка по п.4, отличающаяся тем, что она выполнена с возможностью варьирования скорости ленточного транспортера.

6. Установка по п.4, отличающаяся тем, что она выполнена с возможностью варьирования положения ленточного транспортера относительно продольной протяженности агломерационного барабана и, тем самым, области подачи ленточного транспортера.

7. Установка по п.2, отличающаяся тем, что устройство подачи топлива выполнено в виде выступающего в агломерационный барабан шнекового конвейера или лоткового цепного транспортера, и предпочтительно выполнено с возможностью перемещения в продольном направлении агломерационного барабана.

8. Установка по п.2, отличающаяся тем, что смеситель выполнен заодно целое с агломерационным барабаном.

9. Установка по п.8, отличающаяся тем, что смеситель и агломерационный барабан выполнены как стационарный смеситель-окомкователь, в смесителе и в агломерационном барабане предусмотрен, по меньшей мере, один смешивающий инструмент, например вал с лопатками, и устройство подачи покрывающего топлива оканчивается в агломерационном барабане над отверстием в нем.

10. Установка по п.2, отличающаяся тем, что область продольной протяженности, в которую устройство подачи подает топливо в агломерационный барабан, расположена между первой третью и последней четвертью продольной протяженности агломерационного барабана, предпочтительно между серединой и двумя третями продольной протяженности агломерационного барабана.

| АРХИПОВ И.М | |||

| и др | |||

| Подача топлива в шихту методом опудривания окатышей | |||

| Обогащение руд | |||

| Научно-технический информационный бюллетень | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - Ленинград, 1962 | |||

| Устройство для подачи топлива в агломерационную шихту | 1966 |

|

SU271535A1 |

| US 4723995 А, 09.02.1988 | |||

| US 4560281, 24.12.1985 | |||

| DE 4131043, 01.04.1993 | |||

| US 5292186, 08.03.1994 | |||

| Смеситель | 1987 |

|

SU1653815A1 |

| Смеситель | 1988 |

|

SU1701554A1 |

| Устройство для подготовки шихт рудных и нерудных материалов | 1979 |

|

SU775156A1 |

| Смеситель | 1979 |

|

SU882578A1 |

Авторы

Даты

2009-08-10—Публикация

2004-07-09—Подача