Изобретение относится к способу изготовления смеси для агломерации, содержащей руду с мелкими фракциями, по меньшей мере один присаживаемый материал, возврат, поступающий от последующего процесса агломерации, и при необходимости связующее, предусматривающему смешивание и окомкование, а также к установке для осуществления способа.

Способ указанного выше вида известен, например, из документов EP 0199818 A1, JP 62-174333A, EP 0415146 A1 и из публикации в ISIJ International, Vol.33(1993), No.4, стр.454-461. Во всех известных способах требуется измельчение спеченного пирога после агломерации, при этом образуется мелочь, которая затрудняет дальнейшую обработку спеченной руды. Эта мелкая фракция, далее называемая также возвратом, затем повторно возвращается в процесс путем подачи и смешивания руды с мелкими фракциями с аглошихтой и присаживаемым материалом и подвергается повторному окомкованию и спеканию.

Возврат обладает повышенной абразивностью и ведет к высокому износу деталей установки, с которыми возврат контактирует при подготовке смеси для агломерации. В особенности износ этих деталей возрастает, если предпринимаются попытки повышения пропускной способности установки в единицу времени. Это ведет к преждевременному выходу из строя деталей установки и к снижению степени использования установки для изготовления смеси для агломерации.

В основе изобретения лежит задача создания способа и установки для осуществления способа, которые несмотря на применение возврата агломерата обеспечивают высокую пропускную способность, при этом производственные паузы, вызванные выходом из строя важных частей установки, уменьшают или расширяют интервалы между их обслуживаниями.

Поставленная задача решается посредством того, что возврат агломерата применяют после смешивания руды с присаживаемыми материалами и при необходимости с соответствующим связующим.

Было обнаружено, что исключение этапа смешивания при повторном использовании возврата существенно повышает использование установки для изготовления смеси для агломерации, при этом достигается чрезвычайно высокая производительность подобной установки. Возможно достижение пропускной способности свыше 500 тонн в час.

Далее присадка возврата осуществляется только перед окомкованием или только во время окомкования, преимущественно обеспечивает протекание процесса окомкования, так как, с одной стороны, крупные частицы возврата выступают как зародыши для образующихся гранул, и, с другой стороны, мелкая фракция возврата служит необходимой составной частью для образования гранул во время формирования гранул при вращении.

Согласно первому предпочтительному варианту осуществления возврат присаживают перед окомкованием. Это, тем не менее, не означает, что возврат присаживают уже при смешивании, так как при смешивании уже образуются первые гранулы. Более того, возврат присаживают перед так называемым окончательным окомкованием, при котором формируются гранулы нужного размера из шихты, даже если шихта уже при смешивании содержит мелкие гранулы. Таким образом, возврат может присаживаться в окомковательное устройство, например, по пути транспортировки шихты для смешивания перед устройством смешивания.

Согласно другому предпочтительному варианту осуществления изобретения возврат присаживают во время процесса окомкования, предпочтительно во время окончательного окомкования.

Предпочтительно, добавка возврата варьируется во времени, то есть от добавки после окончания смешивания до добавки при конечном изготовлении гранул. Таким образом, способ является легко адаптируемым к производственным условиям. Например, часть возврата присаживают перед окомкованием и часть во время окомкования. Также возможно, при применении окомковательного барабана, место подачи возврата в окомковательный барабан варьируется, так что возврат может присаживаться в начале окомкования или на последующих стадиях.

Предпочтительно, на одной из стадий окомкования, на которой образующиеся гранулы имеют размер, пригодный для дальнейшей обработки, добавляют топливо, как это описано в заявке на патент Австрии А1110/2003.

Согласно особенно предпочтительному варианту смешивание осуществляют в интенсивном режиме, при котором шихту смешивают в емкости посредством смешивающих приспособлений, при этом осуществляется относительное перемещение между емкостью и шихтой. Было обнаружено, что непосредственно при интенсивном перемешивании возникает высокая степень износа, вызванная мелкими фракциями, так что комбинация интенсивного перемешивания с подачей возврата после интенсивного перемешивания рассматривается как особо предпочтительная. Вследствие интенсивного перемешивания достигается высокая пропускная способность установки. Кроме того, достигается частое и быстрое сближение перемешиваемых частиц, так что обеспечивается также ускорение последующего процесса окомкования. Другое преимущество заключается в том, что достигается гомогенное распределение смешанных частиц, за счет чего получается высокое качестве агломерата. Согласно изобретению устраняется затруднение интенсивного перемешивания вследствие наличия мелких фракций.

Применение интенсивного перемешивания обеспечивает дополнительно достижение высокой производительности агломерационной установки и снижение затрат энергии. Далее за счет этого является возможным получение агломерата с очень высоким и стабильным качеством, в результате также повышается производительность и снижаются затраты энергии на последующих стадиях обработки спеченной руды, например, в доменной печи.

Установка для изготовления смеси для агломерации, содержащей руду с мелкими фракциями, по меньшей мере, один присаживаемый материал, возврат, поступающий от последующего процесса агломерации, и при необходимости связующее, при этом установка содержит миксер для руды присаживаемого материала и при необходимости связующего, а также расположенную за миксером установку окомкования, характеризуется тем, что установка окомкования выполнена в виде окомковательного барабана, при этом предусмотрены средства подачи возврата агломерата в упомянутый миксер.

Предпочтительно, если средства подачи возврата агломерата проходят к средству подачи, соединяющему миксер и окомковательный барабан.

Также может быть предпочтительным, если средство подачи возврата выдается в окомковательный барабан, при этом предпочтительно, если место расположения средства подачи в окомковательном барабане меняется, и при этом также целесообразно, если имеется возможность изменения скорости подачи возврата средством подачи.

В качестве миксера может использоваться барабанный миксер, в особенно предпочтительном варианте предусмотрено также, если миксер выполнен с возможностью интенсивного перемешивания, при этом миксер содержит емкость, в которую входит перемешивающее средство, при этом между емкостью и перемешивающим средством осуществляется относительное перемещение.

Целесообразно, если миксер выполнен в виде миксера с горизонтальными или вертикальными валами, при этом, по меньшей мере, на одном из валов предусмотрены лопатки или лопасти.

Предпочтительно, внутри окомковательного барабана предусмотрено средство подачи топлива, такого как кокс, при этом средство подачи кокса расположено по направлению транспортировки смеси для агломерации после места расположения средства подачи возврата.

Также является возможным, если миксер выполнен интегрированным с окомковательным барабаном, при этом при рассмотрении в направлении движения смеси первой частью оборудования является миксер, в частности выполненный с возможностью интенсивного перемешивания, а второй частью является окомковательный барабан.

Изобретение обеспечивает, как уже указано выше, высокую производительность. Установка согласно изобретению обеспечивает производство смеси для агломерации в количестве более чем 500 тонн в час.

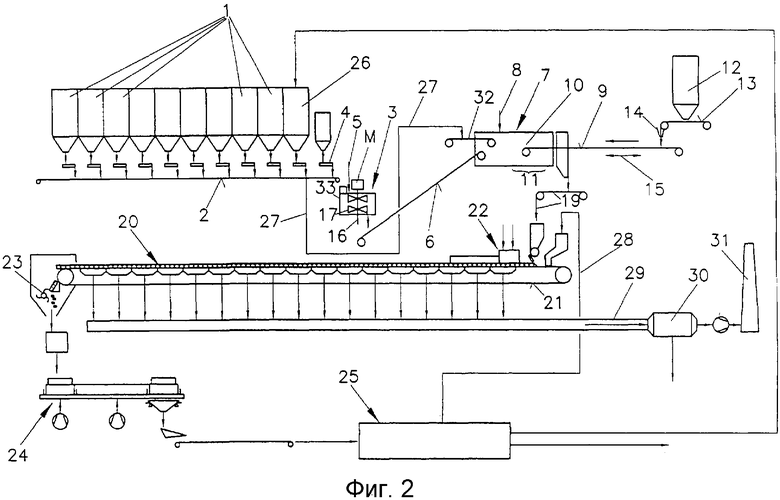

Далее изобретение поясняется со ссылкой на Фиг.1-3, на которых схематично показаны примеры реализации изобретения.

Согласно примеру, показанному на Фиг.1, руда и присаживаемые материалы, при этом топливо, например кокс, также применяется совместно с присаживаемыми материалами, в заданном количестве отбираются из расположенных рядом бункеров 1 посредством весового оборудования и направляются от него к собирающему оборудованию, например, лента 2 транспортера, которая передает указанные материалы к миксеру 3, выполненному как высокопроизводительный миксер, что будет более подробно описано далее.

Непосредственно вводом этих материалов в миксер 3 к ним через подвод 4 дополнительно присаживают связующее, например обожженную известь. В миксере 3 осуществляется регулируемая по количеству подача воды через подвод 5 для достижения заданной оптимальной влажности, что обеспечивает оптимизацию процесса смешивания и последующей агломерации.

Выходящая из миксера 3 смесь направляется средством подачи, например лентой 6 транспортера, к установке 7 окомкования, в которой смесь подвергается грануляции и регулированию конечной влажности, путем подачи воды через подвод 8. Материал транспортируется от стороны подачи окомковательного барабана 7 к противоположной стороне выхода для подачи на последующую обработку, при этом в нем возрастает образование первичных гранул, которые предпочтительно имеют конечный размер от 2 до 8 мм. Последующая обработка, как описано ниже, включает в себя агломерацию.

Окомковательный барабан 7 в показанном примере расположен горизонтально, однако для повышения пропускной способности может быть выбрано слегка наклоненное положение. Это же верно и для миксера 3.

Предпочтительно, первичные гранулы, так называемые первичные окатыши, при достижении ими своего оптимального размера до 8 мм покрываются мелкозернистым топливом, предпочтительно мелким коксом. Это происходит внутри окомковательного барабана 7, в котором предусмотрено средство 9 подачи топлива, расположенное в определенном положении вдоль оси барабана 7. Это средство 9 подачи выполнено, преимущественно, в виде ленты транспортера, конечное положение или точка 10 сброса которого определяет область 11 подачи топлива к первичным гранулам. Подача топлива на ленту 9 транспортера осуществляется из бункеров 12, через весы 13 и выгружной шлюз 14. Топливо может быть дополнено мелкозернистым связующим, например обожженной известью, гидратной известью или шлаком.

Лента 9 транспортера проходит на конце окомковательного барабана 7 в него и выдается внутрь, вдоль продольной оси окомковательного барабана 7.

Вместо ленты 9 транспортера может быть предусмотрено другое подающее оборудование, например шнековый питатель или лотковый цепной транспортер.

Предпочтительно скорость подачи топлива в области 11 сброса, то есть в области возникновения контакта между топливом и первичными гранулами, варьируется, что достигается варьированием скорости ленты транспортера, за счет чего меняется дуга полета топлива. Этого также можно достичь путем качания ленты 9 транспортера в продольном направлении окомковательного барабана 7, как это показано на чертеже стрелкой 15.

В области возникновения контакта первичных гранул и топлива гранулы окружаются топливом и стабилизируются, таким образом, дальнейший рост гранул является невозможным. При необходимости более крупная фракция топлива, в частности кокса, распределяется среди покрытых гранул.

Миксер 3 выполнен как высокопроизводительный миксер и снабжен горизонтальным приводным валом, на котором размещены радиально отходящие от него лопасти или лопатки 17. При использовании подобного высокопроизводительного барабана минимизируется влажность первичных гранул, за счет чего достигается повышение производительности агломерационной машины. Далее материалы в смеси распределяются гомогенно, что обеспечивает равномерное качество конечного продукта. Существенным является наличие относительного перемещения между барабаном 18 высокопроизводительного миксера и лопатками 17.

Образованные таким образом первичные гранулы или первичные окатыши затем посредством транспортирующего оборудования 19 подаются на агломерационную машину 20, где укладываются на агломерационную ленту 21 и после зажигания в запальном горне 22 подвергаются процессу спекания. Готовый спеченный пирог на выходной стороне агломерационной машины 20 разбивается на крупные куски при помощи средства 23, затем при помощи охлаждающего оборудования 24 охлаждается и направляется на установку 25 дальнейшего измельчения и сортировки. На этой установке 25 дальнейшего измельчения и сортировки крупные куски агломерата измельчаются далее посредством валковой дробилки. Таким образом, достигается размер частиц в диапазоне от 0 до 50 мм. Частицы, которые имеют размер менее 5 мм, являются возвратом и скапливаются в бункере 26, отбираются из него в заданных количествах в единицу времени и добавляются к выходящей из миксера 3 смеси из руды, добавки и связующего, а именно на ленту 6 транспортера, соединяющую миксер 3 и окомковательный барабан 7, как это схематично показано по направлению 27 подачи.

Частицы, которые имеют размер, преимущественно от 10 до 20 мм, в заданных количествах используются на агломерационной машине 20 в качестве подушки, как показано линией 28. Если имеется избыток частиц этого размера, они совместно с другими частицами подвергаются дальнейшей обработке.

Образующийся при агломерации отходящий газ собирается оборудованием 29 установки 30 очистки газов и отводится через дымовую трубу 31.

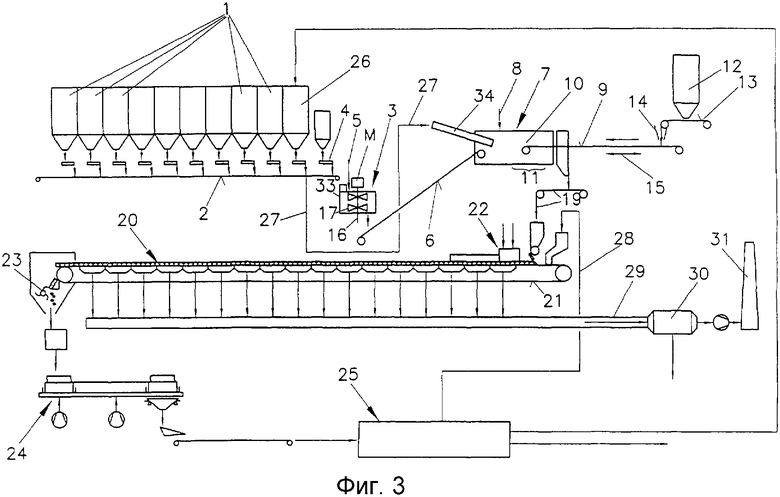

Согласно Фиг.2 возврат подают на ленту 32 транспортера, которая входит в окомковательный барабан 7, и сбрасывают в нем в определенном положении вдоль продольной оси барабана. Также имеется возможность менять данное положение путем продольного перемещения ленты 32 транспортера.

Согласно Фиг.2 миксер выполнен с возможностью интенсивного перемешивания, при этом в емкость 33 входят один или несколько распложенных вертикально и приводимых в движение мотором М валов 16 с лопатками 17.

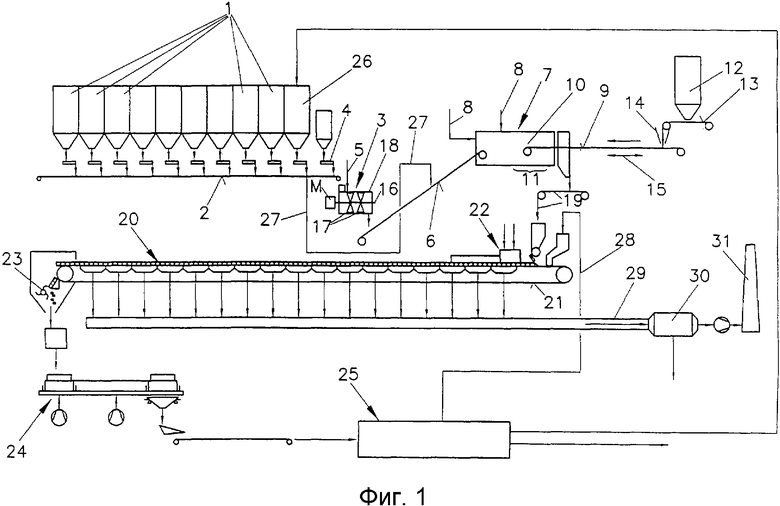

Другая возможность подачи возврата агломерации показана на Фиг.3, а именно возврат, как показано на Фиг.3, поступает в окомковательный барабан 7 через лоток 34.

Присадка возврата агломерации после смешивания обеспечивает то, что возможно применение миксера 3 с интенсивным перемешиванием, за счет чего достигаются высокая производительность и снижение затрат энергии. Кроме того, агломерат производится с очень высоким и стабильным качеством, что также ведет к повышению производительности и снижению расхода энергии на последующих стадиях обработки, например в доменной печи.

Изобретение относится к способу и установке для изготовления смешиванием и окомкованием смеси для агломерации, содержащей руду с мелкими фракциями, по меньшей мере, один присаживаемый материал, возврат, поступающий от последующего процесса агломерации, и при необходимости связующее. Для повышения пропускной способности несмотря на применение возврата агломерата с обеспечением высокой производительности возврат присаживают после смешивания руды с присаживаемым материалом и при необходимости с предусмотренным связующими перед конечным изготовлением гранул. 2 н. и 14 з.п. ф-лы, 3 ил.

| Способ подготовки агломерационной шихты к спеканию | 1973 |

|

SU445695A1 |

| 1971 |

|

SU415146A1 | |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1502641A1 |

Авторы

Даты

2008-11-20—Публикация

2005-02-23—Подача