Изобретение относится к области станкостроения и может быть использовано в различных областях народного хозяйства, преимущественно в единичном и мелкосерийном производстве, в частности, на ремонтных предприятиях.

Из уровня техники известен способ обработки конусов на модернизированном токарно-винторезном станке, заключающийся в том, что вершину резца перемещают по заданной траектории, являющейся образующей формируемой конической поверхности, путем определенным образом согласованных по скоростному режиму и совмещенных в реальном времени продольного перемещения каретки и перемещения верхних продольных салазок суппорта, которые при этом поворачивают под заданным углом к оси центров станка, в которых устанавливают обрабатываемую заготовку (см. АО «Астраханский машиностроительный завод», станки токарно-винторезные, «Руководство по эксплуатации», стр.26 и 37-41, 1993 г.).

К недостаткам данного известного из уровня техники способа обработки конусов на токарно-винторезном станке необходимо отнести следующее.

Продольные (верхние) салазки суппорта имеют исключительно ручной привод перемещения, в связи с чем невозможно обеспечить строго согласованное перемещение продольных салазок суппорта одновременно с механизированным перемещением каретки. Следовательно, исключается возможность изготовления на данном станке длинных конусов с необходимой точностью по углу конуса, что ограничивает технологические возможности станка.

Указанные недостатки существенно ограничивают технологические возможности станка и соответственно область его использования.

В основу заявленного изобретения была положена задача расширения технологических возможностей и области использования станка посредством обеспечения дифференциального движения продольных (верхних) салазок суппорта и каретки в автоматическом режиме, что обеспечивает возможность получения на обрабатываемых заготовках длинномерных конических поверхностей с высокой точностью.

Поставленная задача согласно первому варианту реализации способа решается посредством того, что в способе обработки конусов на модернизированном токарно-винторезном станке, заключающемся в том, что вершину резца перемещают по заданной траектории, являющейся образующей формируемой конической поверхности, путем определенным образом согласованных по скоростному режиму и совмещенных в реальном времени продольного перемещения каретки и перемещения верхних продольных салазок суппорта, которые при этом поворачивают под заданным углом к оси центров станка, в которых устанавливают обрабатываемую заготовку, согласно изобретению совмещение перемещений упомянутых узлов станка осуществляют в полностью автоматическом режиме, для чего ходовой винт упомянутых продольных салазок суппорта кинематически связывают с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, одну из которых размещают с возможностью обеспечения кинематической связи с установленной на общем с ней валу ведомой шестерней кинематической цепи привода продольных перемещений каретки посредством зубчатой муфты сцепления, управляемой дополнительной рукояткой, а вторую паразитную шестерню этой пары устанавливают на валу с возможностью перемещения с обеспечением включения связанной с ходовым винтом продольных салазок суппорта дополнительной кинематической цепи независимо от кинематической цепи привода перемещения поперечных салазок суппорта, при этом обработку осуществляют посредством ввода в зацепление с помощью мнемонической рукоятки одной из зубчатых муфт сцепления кинематической цепи привода продольного перемещения каретки при обеспечении кинематической связи ходового винта упомянутых верхних продольных салазок суппорта с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, а угол β поворота верхних продольных салазок суппорта выбирают из следующего соотношения:

β=±ά+γ=±ά+arcsin(Vк/Vcsinά),

где ά - угол наклона образующей формируемого конуса по отношению к оси центров станка (т.е. продольной оси заготовки);

γ - угол между направлением перемещения продольных салазок суппорта и образующей обрабатываемой конической поверхности;

Vк - скорость перемещения каретки;

Vc - скорость перемещения продольных салазок суппорта.

Поставленная задача согласно второму варианту реализации способа решается посредством того, что в способе обработки конусов на модернизированном токарно-винторезном станке, заключающемся в том, что вершину резца перемещают по заданной траектории, являющейся образующей формируемой конической поверхности, путем определенным образом согласованных по скоростному режиму и совмещенных в реальном времени продольного перемещения каретки и перемещения верхних продольных салазок суппорта, которые при этом разворачивают под заданным углом к оси центров станка, в которых устанавливают обрабатываемую заготовку, согласно изобретению совмещение перемещений упомянутых узлов станка осуществляют в полностью автоматическом режиме, для чего ходовой винт верхних продольных салазок суппорта кинематически связывают с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, одну из которых устанавливают на собственном валу с возможностью перемещения с обеспечением включения связанной с ходовым винтом продольных салазок суппорта дополнительной кинематической цепи независимо от кинематической цепи привода перемещения поперечных салазок суппорта; на основании мнемонической рукоятки выполнена профилированная выточка, форма которой выбрана из условия обеспечения исключения механической блокировки соответствующих перемещений рукоятки, обеспечивающих совместное включение муфт продольных перемещений каретки и перемещений поперечных салазок суппорта, при этом обработку осуществляют посредством ввода в зацепление с помощью мнемонической рукоятки по одной из зубчатых муфт сцепления кинематических цепей привода продольного перемещения каретки и поперечных салазок суппорта при обеспечении кинематической связи ходового винта верхних продольных салазок суппорта с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, а угол β поворота верхних продольных салазок суппорта выбирают из следующего соотношения:

β=±ά+γ=±ά+arcsin(Vк/Vcsinά),

где ά - угол наклона образующей формируемого конуса по отношению к оси центров станка (т.е. продольной оси заготовки);

γ - угол между направлением перемещения продольных салазок суппорта и образующей обрабатываемой конической поверхности;

Vк - скорость перемещения каретки;

Vc - скорость перемещения продольных салазок суппорта.

Изобретение иллюстрируется графическими материалами.

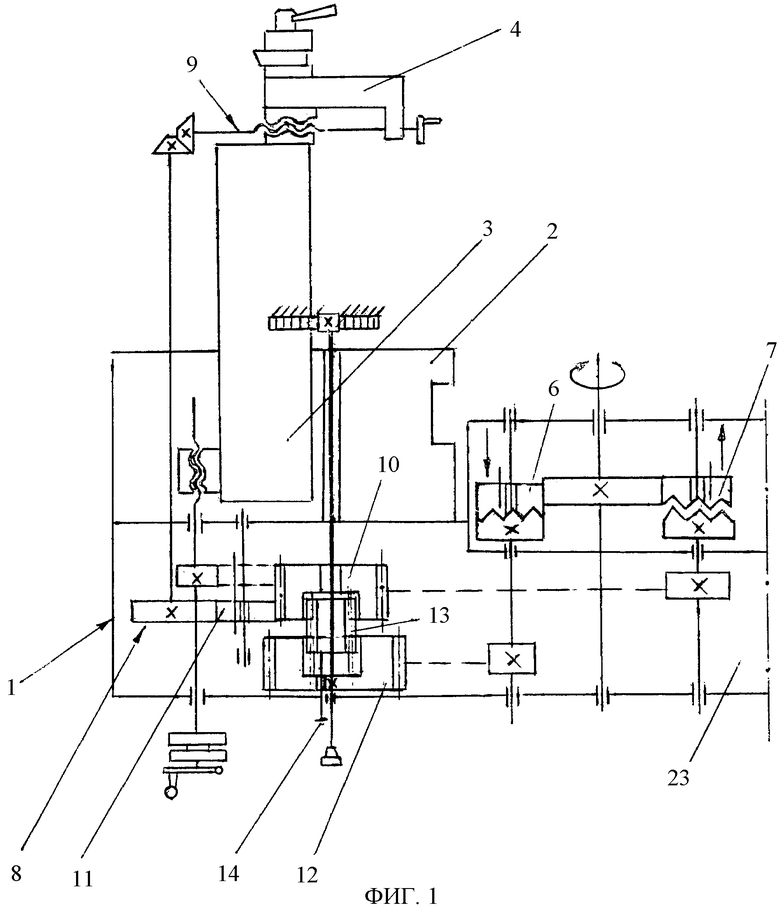

На фиг.1 и фиг.2 показаны кинематические особенности конструкции фартука, используемые для реализации способа в исполнении по п.1 и п.2 формулы изобретения соответственно.

На фиг.3 и фиг.4 показаны конструктивные особенности нижней части мнемонической рукоятки, используемой в варианте исполнения фартука для реализации способа по п.2 формулы изобретения.

На фиг.5, фиг.6 и фиг.7 показаны схемы наладки суппортной группы на точение длинномерных конусов (прямых и обратных).

В графических материалах, иллюстрирующих описание изобретения, использованы следующие цифровые обозначения конструктивных узлов и элементов универсального модернизированного токарно-винторезного станка, реализующего заявленный способ:

1 - корпус фартука; 2 - каретка; 3 - салазки поперечные суппорта; 4 - салазки продольные суппорта; 5 - рукоятка мнемоническая; 6 - муфта зубчатая сцепления кинематической цепи привода каретки 2; 7 - муфта зубчатая сцепления кинематической цепи привода поперечных салазок 3 суппорта; 8 - цепь кинематическая дополнительная привода продольных салазок 4 суппорта; 9 - винт ходовой кинематической цепи 8 привода продольных салазок 4 суппорта; 10 и 11 - шестерни паразитные кинематической цепи привода поперечных салазок 3 суппорта; 12 - шестерня ведомая кинематической цепи привода каретки 2; 13 - муфта зубчатая сцепления, связывающая ведомую шестерню 12 с паразитной шестерней 10; 14 - рукоятка дополнительная включения муфты 13; 15 - выточка профилированная мнемонической рукоятки; 16 - ось центров станка; 17 - заготовка обрабатываемая.

Способ обработки конусов на модернизированном токарно-винторезном станке (в варианте исполнения фартука станка для реализации способа по п.1 формулы изобретения) заключается в следующем.

Вершину резца перемещают по заданной траектории, являющейся образующей формируемой конической поверхности заготовки 17. Для этого определенным образом согласуют по скоростному режиму и совмещают в реальном времени продольное перемещение каретки 2 и перемещение верхних продольных салазок 4 суппорта, которые при этом поворачивают под заданным углом β к оси 16 центров станка, в которых устанавливают обрабатываемую заготовку 17. Совмещение перемещений упомянутых узлов станка осуществляют в полностью автоматическом режиме. Для этого ходовой винт 9 упомянутых продольных салазок 4 суппорта кинематически связывают с парой паразитных шестерней 10 и 11 кинематической цепи привода поперечных салазок 3 суппорта. Одна из паразитных шестерней 10 размещена с возможностью обеспечения кинематической связи с установленной на общем с ней валу ведомой шестерней 12 кинематической цепи привода продольных перемещений каретки 2 посредством зубчатой муфты 13 сцепления, управляемой дополнительной рукояткой 14. Вторая паразитная шестерня 11 этой пары установлена на собственном валу с возможностью перемещения с обеспечением включения связанной с ходовым винтом 9 продольных салазок суппорта дополнительной кинематической цепи 8 независимо от кинематической цепи привода перемещения поперечных салазок 3 суппорта (т.е. в данном режиме работы привод перемещения поперечных салазок 3 суппорта отключен). При этом обработку осуществляют посредством ввода в зацепление с помощью мнемонической рукоятки 5 одной из зубчатых муфт 6 сцепления кинематической цепи привода продольного перемещения каретки 2 при обеспечении кинематической связи ходового винта 9 упомянутых верхних продольных салазок 4 суппорта с парой паразитных шестерней 10 и 11 кинематической цепи привода поперечных салазок 3 суппорта. Угол β поворота верхних продольных салазок 4 суппорта относительно оси 16 центров станка выбирают из следующего соотношения:

β=±ά+γ=±ά+arcsin(Vк/Vcsinά),

где ά - угол наклона образующей формируемого конуса по отношению к оси центров станка (т.е. продольной оси заготовки);

γ - угол между направлением перемещения продольных салазок суппорта и образующей обрабатываемой конической поверхности;

Vк - скорость перемещения каретки;

Vc - скорость перемещения продольных салазок суппорта.

В формуле определения величины угла β установки верхних продольных салазок 4 суппорта по отношению к оси 16 центров станка:

+ά - принимается при ходе верхних продольных салазок 4 суппорта по стрелке, как показано на фиг.5;

-ά - принимается при ходе верхних продольных салазок суппорта по стрелке, как показано на фиг.6.

Таким образом, фартук модернизированного токарно-винторезного станка для реализации первого варианта способа включает корпус 1 с установочной поверхностью для крепления к каретке 2 на которой установлен суппорт, содержащий поперечные и продольные салазки 3 и 4 соответственно. В корпусе 1 фартука размещены кинематически связанные с ходовым винтом и ходовым валом, а также с валом привода быстрых перемещений кинематические цепи возвратно-поступательных продольных перемещений каретки 2 и поперечных перемещений поперечных салазок 3 суппорта, приводимые в действия посредством расположенной с наружной стороны корпуса мнемонической рукоятки 5 управления, кинематически связанной с соответствующими кулачковыми муфтами 6 и 7 сцепления упомянутых перемещений каретки 2 и поперечных салазок 3 суппорта соответственно. При этом фартук снабжен дополнительной кинематической цепью 8, связывающей ходовой винт 9 продольных салазок 4 суппорта с парой паразитных шестерней 10 и 11 кинематической цепи привода поперечных салазок 3 суппорта. Одна паразитная шестерня 10 размещена с возможностью обеспечения кинематической связи с установленной на общем с ней валу ведомой шестерней 12 кинематической цепи привода продольных перемещений каретки 2 посредством зубчатой муфты 13 сцепления, управляемой дополнительной рукояткой 14. Вторая паразитная шестерня 11 этой пары установлена на собственном валу с возможностью перемещения с обеспечением включения упомянутой дополнительной кинематической цепи 8 независимо от кинематической цепи привода перемещения поперечных салазок 3 суппорта.

Способ обработки конусов на модернизированном токарно-винторезном станке (в варианте исполнения фартука станка для реализации способа по п.2 формулы изобретения) аналогичен предыдущему, отличия заключаются лишь в следующем.

Совмещение перемещений упомянутых узлов станка осуществляют в полностью автоматическом режиме, для чего ходовой винт 9 верхних продольных салазок 4 суппорта кинематически связывают с парой паразитных шестерней 10 и 11 кинематической цепи привода поперечных салазок 3 суппорта. Одну из паразитных шестерней 11 устанавливают на собственном валу с возможностью перемещения с обеспечением включения связанной с ходовым винтом продольных салазок суппорта дополнительной кинематической цепи 8 независимо от кинематической цепи привода перемещения поперечных салазок 3 суппорта. На основании мнемонической рукоятки 5 выполняют профилированную выточку 15, форма которой выбрана из условия обеспечения исключения механической блокировки соответствующих перемещений рукоятки 5, обеспечивающих совместное включение муфт 6 и 7 продольных перемещений каретки 2 и перемещений поперечных салазок 3 суппорта соответственно. При этом обработку осуществляют посредством ввода в зацепления с помощью мнемонической рукоятки 5 по одной из зубчатых муфт 6 и 7 сцепления кинематических цепей привода продольного перемещения каретки 2 и поперечных салазок 3 суппорта при обеспечении кинематической связи ходового винта 9 верхних продольных салазок 4 суппорта с парой паразитных шестерней 10 и 11 кинематической цепи привода поперечных салазок 3 суппорта.

Таким образом, фартук модернизированного токарно-винторезного станка для реализации способа согласно второму варианту исполнения, в общем плане, аналогичен первому варианту, однако, в частности, отличается следующими конструктивными особенностями.

Фартук снабжен дополнительной кинематической цепью 8, связывающей ходовой винт 9 продольных салазок 4 с парой паразитных шестерней 10 и 11 кинематической цепи привода перемещений поперечных салазок 3 суппорта. Одна из паразитных шестерней 11 установлена на собственном валу с возможностью перемещения с обеспечением включения упомянутой дополнительной кинематической цепи 8 независимо от кинематической цепи привода перемещения поперечных салазок 3 суппорта. На основании мнемонической рукоятки 5 выполнена профилированная выточка 15, форма которой выбрана из условия обеспечения исключения механической блокировки соответствующих перемещений рукоятки 5, обеспечивающих совместное включение муфт 6 и 7 продольных перемещений каретки 2 и перемещения поперечных салазок 3 суппорта соответственно.

Работа фартука модернизированного токарно-винторезного станка в общем случае (т.е. для иных видов обработки, за исключением обработки конических поверхностей) аналогична прототипу (т.е. стандартизована в соответствии с руководством по эксплуатации станка-прототипа) или любому другому известному из уровня техники фартуку универсального токарно-винторезного станка и не требует дополнительных пояснений.

Таким образом, заявленное техническое решение может быть использовано в различных областях народного хозяйства, преимущественно в единичном и мелкосерийном производстве, в частности, на ремонтных предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для включения подач токарно-винторезного станка | 1980 |

|

SU865538A1 |

| УСТРОЙСТВО ДЛЯ ВКЛЮЧЕНИЯ ПРОДОЛЬНЫХ ПОДАЧ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА | 1971 |

|

SU301226A1 |

| ПОПЕРЕЧНЫЙ СУППОРТ | 1971 |

|

SU314599A1 |

| Токарно-винторезный станок | 1989 |

|

SU1722699A1 |

| Станок токарно-винторезный универсальный | 2019 |

|

RU2737905C1 |

| Токарно-винторезный станок | 1983 |

|

SU1130489A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Устройство для подачи фартука токарно-винторезного станка | 1980 |

|

SU984699A1 |

| Токарно-винторезный станок | 1974 |

|

SU496097A1 |

| ПРИВОД СУППОРТА ТОКАРНОГО СТАНКА | 1973 |

|

SU372028A1 |

Способ заключается в том, что вершину резца перемещают по заданной траектории в виде образующей формируемой конической поверхности путем согласованных по скоростному режиму и совмещенных в реальном времени продольного перемещения каретки и перемещения верхних продольных салазок суппорта, которые при этом разворачивают под заданным углом к оси центров станка, в которых устанавливают обрабатываемую заготовку. Для расширения технологических возможностей станка совмещение перемещений упомянутых узлов станка осуществляют в полностью автоматическом режиме, для чего ходовой винт верхних продольных салазок суппорта кинематически связывают с парой паразитных шестерней цепи привода поперечных салазок, одну из которых устанавливают на собственном валу с возможностью перемещения с обеспечением включения связанной с ходовым винтом продольных салазок суппорта дополнительной цепи независимо от цепи привода перемещения поперечных салазок суппорта. При этом обработку осуществляют посредством ввода в зацепление с помощью мнемонической рукоятки по одной из зубчатых муфт сцепления кинематических цепей привода продольного перемещения каретки и поперечных салазок суппорта при обеспечении кинематической связи ходового винта верхних продольных салазок суппорта с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта. Угол поворота верхних продольных салазок суппорта выбирают из приведенного соотношения. Согласно варианту осуществления способа на основании мнемонической рукоятки выполняют профилированную выточку, форма которой выбрана из условия обеспечения исключения механической блокировки соответствующих перемещений рукоятки, обеспечивающих совместное включение муфт продольных перемещений каретки и перемещений поперечных салазок суппорта. 2 н.п. ф-лы, 7 ил.

1. Способ обработки конусов на токарно-винторезном станке, заключающийся в том, что вершину резца перемещают по образующей формируемой конической поверхности путем согласованных по скоростному режиму и совмещенных по времени продольного перемещения каретки и перемещения верхних продольных салазок суппорта, которые при этом поворачивают под заданным углом к оси центров станка, в которых устанавливают обрабатываемую заготовку, отличающийся тем, что ходовой винт упомянутых продольных салазок суппорта кинематически связывают с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, одну из которых размещают с возможностью обеспечения кинематической связи с установленной на общем с ней валу ведомой шестерней кинематической цепи привода продольных перемещений каретки посредством зубчатой муфты сцепления, управляемой дополнительной рукояткой, а вторую паразитную шестерню этой пары устанавливают на валу с возможностью перемещения с обеспечением включения связанной с ходовым винтом продольных салазок суппорта дополнительной кинематической цепи независимо от кинематической цепи привода перемещения поперечных салазок суппорта, при этом обработку осуществляют посредством ввода в зацепления с помощью мнемонической рукоятки одной из зубчатых муфт сцепления кинематической цепи привода продольного перемещения каретки при обеспечении кинематической связи ходового винта упомянутых верхних продольных салазок суппорта с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, а угол β поворота верхних продольных салазок суппорта выбирают из следующего соотношения:

β=±ά+γ=±ά+arcsin(Vк/Vcsinά),

где ά - угол наклона образующей формируемой конической поверхности по отношению к оси центров станка и продольной оси заготовки;

γ - угол между направлением перемещения продольных салазок суппорта и образующей обрабатываемой конической поверхности;

Vк - скорость перемещения каретки;

Vc - скорость перемещения продольных салазок суппорта.

2. Способ обработки конусов на токарно-винторезном станке, заключающийся в том, что вершину резца перемещают по образующей формируемой конической поверхности путем согласованных по скоростному режиму и совмещенных по времени продольного перемещения каретки и перемещения верхних продольных салазок суппорта, которые при этом разворачивают под заданным углом к оси центров станка, в которых устанавливают обрабатываемую заготовку, отличающийся тем, что ходовой винт верхних продольных салазок суппорта кинематически связывают с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, одну из которых устанавливают на собственном валу с возможностью перемещения с обеспечением включения связанной с ходовым винтом продольных салазок суппорта дополнительной кинематической цепи независимо от кинематической цепи привода перемещения поперечных салазок суппорта; при этом обработку осуществляют посредством ввода в зацепления с помощью мнемонической рукоятки по одной из зубчатых муфт сцепления кинематических цепей привода продольного перемещения каретки и поперечных салазок суппорта при обеспечении кинематической связи ходового винта верхних продольных салазок суппорта с парой паразитных шестерней кинематической цепи привода поперечных салазок суппорта, при этом на основании мнемонической рукоятки выполняют профилированную выточку, форма которой выбрана из условия обеспечения исключения механической блокировки соответствующих перемещений рукоятки, обеспечивающих совместное включение муфт продольных перемещений каретки и перемещений поперечных салазок суппорта, а угол β поворота верхних продольных салазок суппорта выбирают из следующего соотношения:

β=±ά+γ=±ά+arcsin(Vк/Vcsinά),

где ά - угол наклона образующей формируемой конической поверхности по отношению к оси центров станка и продольной оси заготовки;

γ - угол между направлением перемещения продольных салазок суппорта и образующей обрабатываемой конической поверхности;

Vк - скорость перемещения каретки;

Vc - скорость перемещения продольных салазок суппорта.

| СЕМИНСКИЙ В.К | |||

| Повышение производительности труда при работе на токарных станках | |||

| - М.: Машиностроение, 1965, с.62, 63, фиг.45 | |||

| БУНКЕР | 1934 |

|

SU41444A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРИВОДОМ ПОДАЧ ТОКАРНОГО СТАНКА | 0 |

|

SU305010A1 |

| ПРИВОД СУППОРТА ТОКАРНОГО СТАНКА | 0 |

|

SU372028A1 |

| Четырехразрядный двоичный реверсивный счетчик | 1988 |

|

SU1598172A1 |

Авторы

Даты

2009-08-20—Публикация

2007-07-23—Подача