Изобретение относится к области металлургии и может быть использовано при переработке руд.

Наиболее близким по технической сути к предлагаемому способу является способ обжига сырых окатышей на ленточной обжиговой машине конвейерного типа (Воскобойников ВТ., Кудрин В.А., Якушев A.M. Общая металлургия. М.: Металлургия, 1998, с.58).

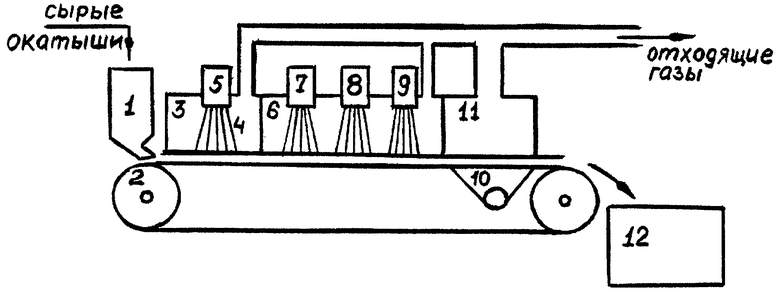

Способ заключается в получении сырых окатышей в грануляторе, затем сырые окатыши падают на обжиговую машину и последовательно проходят через три камеры: сушки, обжига и охлаждения, расположенных над обжиговой машиной. Для нагрева сырых окатышей используют продукты горения газообразного или жидкого топлива.

К недостаткам указанного способа следует отнести большие капитальные затраты на оборудование обжиговой машины и высокую себестоимость обожженных окатышей из-за применения для нагрева сырых окатышей газообразного или жидкого топлива.

Задачей изобретения является уменьшение капитальных затрат на оборудование для обжига сырых окатышей и снижение себестоимости обожженных окатышей.

Поставленный технический результат достигается тем, что в предлагаемом способе обжига сырых окатышей, включающем получение сырых окатышей в грануляторе, согласно изобретению полученные сырые окатыши загружают слоем постоянной толщины на металлическую ленту конвейера, над которой расположены несколько оптических квантовых генераторов большой плотности энергии - лазеров, излучением которых нагревают всю поверхность слоя окатышей.

Изобретение обладает новизной, что следует из сравнения с прототипом, изобретательским уровнем, так как явно не следует из существующего уровня техники, практически осуществимо в действующих фабриках для производства окатышей.

Способ обжига сырых окатышей осуществляют следующим образом.

Из бункера питателя 1 сырые окатыши загружают на металлический конвейер 2. Загруженные окатыши сначала попадают в зону сушки 3, где излучением 4 оптического квантового генератора большой плотности энергии - лазера 5 (Физическая энциклопедия. - М.: Советская энциклопедия, 1990, т.2, с.549) их нагревают до температуры 900°С (температуры начала спекания гематита и магнетита). После камеры сушки окатыши попадают в камеру обжига 6, где лазером 7 их нагревают до температуры 1200-1350°С. Лазеры 8 и 9 поддерживают температуру окатышей при обжиге. После камеры обжига окатыши охлаждают воздухом от вентилятора 10 в камере охлаждения 11. Охлажденные готовые обожженные окатыши ссыпают в приемный бункер 12. Количество лазеров зависит от ширины металлического конвейера и толщины слоя окатышей на конвейере. Так как содержание железа в окатышах составляет 58-67%, а диаметр шариков сырых окатышей 5-18 мм, то нагрев одного верхнего шарика - окатыша с 900°С до температуры 1350°С составляет 1-2 с по закону теплопроводности. Тепло от верхнего нагретого шарика к соседнему нижнему нагреваемому шарику передается по закону теплопередачи. Диаметр шариков после окомкователя 5-18 мм обеспечивает их плотную укладку на обжиговом конвейере и хорошую теплопередачу от верхнего нагретого шарика к нижнему нагреваемому шарику. Температура поверхности нижнего шарика в месте контакта с верхним шариком, нагретым до температуры 1350°С, быстро повышается. Затем согласно закону теплопроводности и нижний шарик начинает быстро нагреваться. Время нагрева нижнего шарика составляет 2-5 с, в связи с тем, что верхний шарик имеет контакт не с одним нижним шариком, а с несколькими, так как он лежит на них и им тоже передает часть тепла, поэтому время нагрева нижнего шарика увеличивается. Таким образом, если принять средний диаметр шариков равным 10 мм, то время нагрева слоя окатышей высотой 20 мм с температуры 900°С до температуры 1350°С будет составлять 4-5 с, а высотой 100 мм - около 1 мин. Количество лазеров для нагрева всего слоя окатышей на конвейере должно обеспечить полный прогрев слоя окатышей и выдержку в течение 1 мин. Следовательно, суммарное время обжига будет составлять от 1 до 2 мин в зависимости от высоты слоя окатышей. Для увеличения производительности установки обжига окатышей можно идти двумя путями: увеличение ширины и скорости передвижения металлического конвейера или увеличение высоты слоя окатышей на конвейере, можно использовать и то и другое одновременно. Например, для обеспечения производительности установки 125 т/час, скорости перемещения конвейера 2 м/мин и высоты слоя 100 мм ширина и длина конвейера в зоне обжига должна составлять 2 м. Кроме зоны обжига в начале конвейера предусмотрена зона сушки длиной 1,0-2,0 м и в конце конвейера зона охлаждения длиной 0,5-1,0 м. При большей длине в зоне сушки можно установить несколько лазеров для более равномерного прогрева окатышей. Для нагрева окатышей предпочтительнее использовать твердотельные лазеры с активной средой на стеклах, активированных Nd, так как при мощности накачки в несколько десятков киловатт мощность излучения составляет сотни мегаватт при плотности потока энергии до 10 МВт/см2. Например, для обжига окатышей можно использовать лазер «Дельфин-1» с энергией излучения 2 кДж, длительностью импульса (1,5-4)·10-9 с, числом пучков, равным 6.

Использование изобретения обеспечит снижение себестоимости обожженных окатышей на 10% за счет упрощения конструкции обжиговой машины, которое позволит уменьшить капитальные затраты на оборудование, а также устранения необходимости применения топлива и, как следствие, использования оборудования для его добычи, транспортировки и хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ПОВЫШЕНИЯ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2353677C1 |

| Способ обжига железорудных окатышей | 1979 |

|

SU870469A1 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| Способ сушки футеровки обжиговых конвейерных машин | 1981 |

|

SU1028732A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| Способ получения офлюсованных окатышей | 1982 |

|

SU1046310A1 |

| Способ термической обработки окатышей из окисленных концентратов | 1981 |

|

SU971900A1 |

Изобретение относится к области металлургии и может быть использовано при переработке руд. Полученные в грануляторе сырые окатыши загружают слоем постоянной толщины на металлическую ленту конвейера, над которой расположены несколько оптических квантовых генераторов большой плотности энергии - лазеров, излучением которых нагревают всю поверхность слоя окатышей. Использование изобретения предполагает уменьшение капитальных затрат на оборудование для обжига сырых окатышей и снижение себестоимости обожженных окатышей. 1 ил.

Способ обжига сырых окатышей, включающий получение сырых окатышей в грануляторе, отличающийся тем, что полученные сырые окатыши загружают слоем постоянной толщины на металлическую ленту конвейера, над которой расположены несколько оптических квантовых генераторов большой плотности энергии - лазеров, излучением которых нагревают всю поверхность слоя окатышей.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ НА КОНВЕЙЕРНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040560C1 |

| Способ получения железорудных окатышей | 1990 |

|

SU1765218A2 |

| Кормоцех | 1985 |

|

SU1329704A1 |

Авторы

Даты

2009-08-20—Публикация

2007-03-16—Подача