Изобретение относится к области черной металлургии, в частности к технологии подготовки железорудного сырья к доменной плавке, и может быть использовано для получения железорудных окатышей с остаточным углеродом и является усовершенствованием известного способа.

В основном изобретении по авт.св. № 1659502 описан способ получения железорудных окатышей, содержащих остаточный углерод, включающий накатывание на гранулы из измельченного топлива железорудной и офлюсованной смеси, сушку, нагрев, обжиг, раздельное окомкование гранул из топлива фракцией 3-5 мм и 5-8 мм, причем, при содержании топлива фракции 5-8 мм формируют окатыши крупностью 15-20 мм, а при содержании топлива фракции 3-5 мм, формируют окатыши крупностью 10-14 мм.

Недостатком основного изобретения является недостаточно высокое качество окатышей.

Целью изобретения является повышение качества окатышей за счет увеличения содержания остаточного углерода.

Цель достигается тем, что загрузку окатышей на конвейерную ленту осуществляют в два слоя, причем нижний слой формируют из окатышей крупности 10-14 мм, а верхний из окатышей крупности 15-20 мм.

Заявляемый способ включает накатывание на гранулы из измельченного топлива железорудной и офлюсованной смеси, сушку, нагрев, обжиг, раздельное окомковыва- ние гранул из топлива фракцией 3-5 мм и 5-8 мм, причем при содержании топлива фракции 5-8 мм формируют окатыши крупностью 15-20 мм, а при содержании топлива фракции 3-5 мм, формируют окатыши крупностью 10-14 мм, загрузку окатышей на конвейерную ленту в два слоя, причем нижний слой формируют из окатышей крупности 10-14 мм, а верхний из окатышей крупности 15-20 мм.

Заявляемый способ осуществляют следующим образом. На конвейерную ленту вначале загружают окатыши из гранулято- ра, в котором формируются крупностью 10- 14 мм, а затем - из гранулятора, в котором они формируются крупностью 15-20 мм.

сл

С

1

ON СЛ

N) 00

N3

Сущность способа заключается в следующем.

По высоте слоя окатышей наблюдается неравномерность распределения температур. Верх слоя имеет температуру, превы- шающую температуру низа слоя. Кроме того, значительно отличаете длительность пребывания при температурах обжига низа и верха слоя. Как правило, при высоте слоя 300 мм, верхняя половина слоя находится при температурах выше 1200°С в 1,5-1,8 раза больше, чем нижняя. В случае, когда в слое равномерно размещены окатыши различных групп крупности, например 10-14 и 15-20 мм, возникают следующие несоответ- ствия. Относительно мелкие окатыши (10- 14 мм), находящиеся вверху слоя, подвергаются тепловой обработке в 1,5-1,8 раза дольше, чем относительно крупные (15-20 мм), расположенные внизу. В резуль- тате в мелких окатышах снижается содержание остаточного углерода, они слипаются в друзы, а крупные оказываются недообож- женными. Таким образом, в целом партия окатышей обладает пониженным качест- вом. В том случае, когда мелкие окатыши помещаются в низ слоя, а крупные наверх, условия термообработки оказываются более приемлемыми: крупные окатыши находятся при высоких температурах более длительное время, чем мелкие.

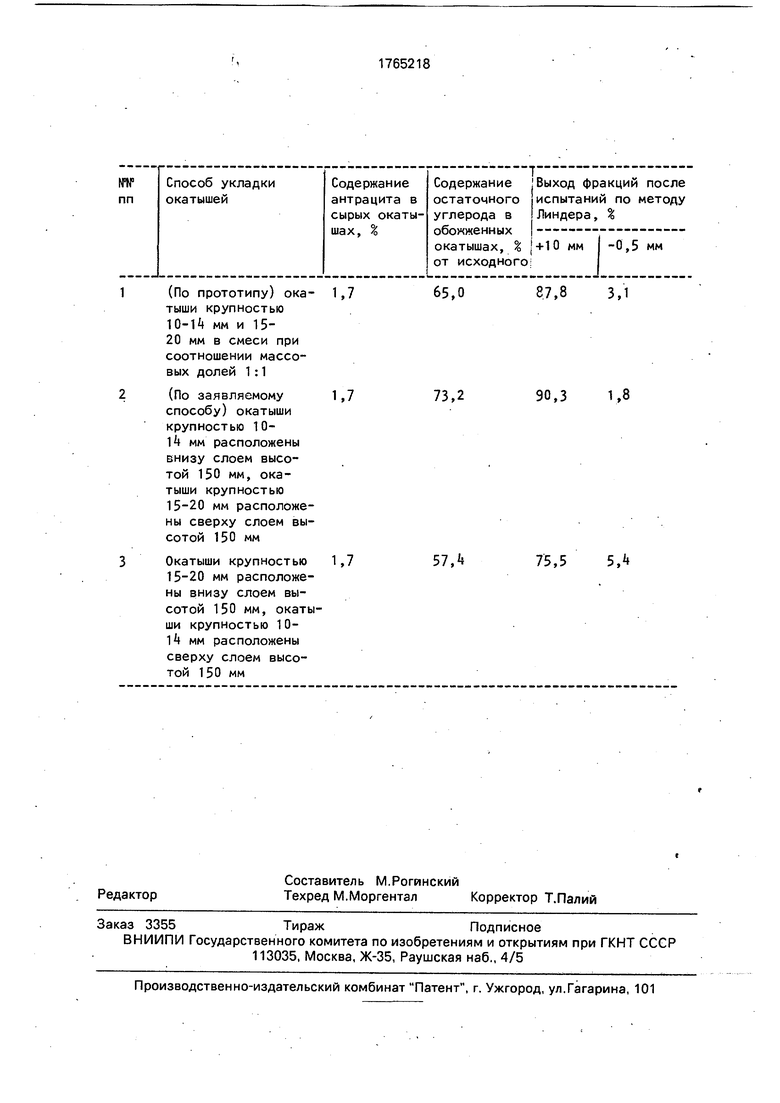

Экспериментальная проверка способа выполнена в лабораторных условиях Института черной металлургии.

Согласно прототипу отдельными парти- ями готовили окатыши, содержащие антрацит фракций 3-5 и 5-8 мм. Получали окатыши крупностью соответственно 10-14 и 15-20 мм. ЭтиЪкатыши смешивали в гра- нуляторе при соотношении массовых долей 1:1.

Обжиг окатышей вели на укрупненной лабораторной установке с чашей диаметром 300 мм. Высоту слоя окатышей устанавливали 300 мм. Сушку слоя вели при температуре 20-400°С в течение 9 мин, нагрев со скоростью 80-100°С/мин и обжиг при температуре 1200-1250°С.

В соответствии с заявляемым способом проводили операции аналогично способу- прототипу. Отличие состояло в том, что вначале на высоту 150 мм укладывали окатыши крупностью 10-14 мм, а сверху на высоту 150 мм - окатыши крупностью 15-20 мм.

Проведено также испытание способа, при котором в нижней половине слоя размещали окатыши крупностью 15-20 мм, а в верхней - 10-14 мм.

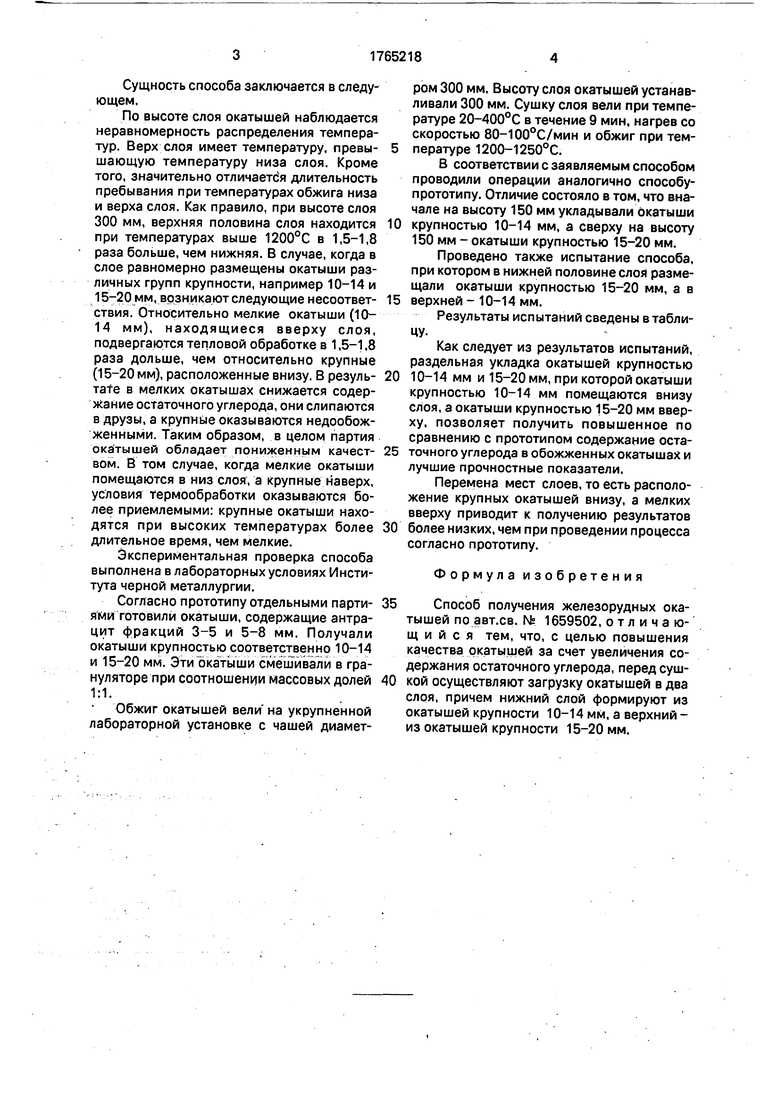

Результаты испытаний сведены в таблицу.

Как следует из результатов испытаний, раздельная укладка окатышей крупностью 10-14 мм и 15-20 мм, при которой окатыши крупностью 10-14 мм помещаются внизу слоя, а окатыши крупностью 15-20 мм вверху, позволяет получить повышенное по сравнению с прототипом содержание остаточного углерода в обожженных окатышах и лучшие прочностные показатели.

Перемена мест слоев, то есть расположение крупных окатышей внизу, а мелких вверху приводит к получению результатов более низких, чем при проведении процесса согласно прототипу.

Формула изобретения

Способ получения железорудных окатышей по авт.св. № 1659502, от л и ч а ю- щ и и с я тем, что, с целью повышения качества окатышей за счет увеличения содержания остаточного углерода, перед сушкой осуществляют загрузку окатышей в два слоя, причем нижний слой формируют из окатышей крупности 10-14 мм, а верхний - из окатышей крупности 15-20 мм.

Способ укладки окатышей

Содержание антрацита в сырых окатышах, %

Выход фракций после испытаний по методу

Линдера, %

Содержание остаточного углерода в

обожженных |

окатышах, % {+10 мм -0,5 мм от исходногоI

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железнорудных окатышей | 1989 |

|

SU1659502A1 |

| Способ получения железорудных окатышей | 1989 |

|

SU1673614A1 |

| Способ получения углеродсодержащих железорудных материалов | 1987 |

|

SU1602878A1 |

| Способ обжига серусодержащих железорудных материалов | 1979 |

|

SU863689A1 |

| Способ получения железорудных окатышей с остаточным углеродом | 1989 |

|

SU1617021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| Способ обжига железорудных окатышей | 1982 |

|

SU1062286A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ получения офлюсованных окатышей | 1982 |

|

SU1046310A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2006 |

|

RU2308490C1 |

Изобретение может быть использовано при подготовке сырья к металлургическому переделу, а именно при производстве окатышей. Сущность изобретения заключается в том, что при получении окатышей загрузку их на конвейерную ленту осуществляют в два слоя. В верхний слой загружают окатыши крупности 15-20 мм, а в нижний - 10-14 мм. 1 табл.

(По прототипу) ока- тыши крупностью 10-Й мм и 15- 20 мм в смеси при соотношении массовых долей 1:1

(По заявляемому

способу) окатыши крупностью 10- 1 мм расположены внизу слоем высотой 150 мм, окатыши крупностью 15-20 мм расположены сверху слоем высотой 150 мм

Окатыши крупностью 15-20 мм расположены внизу слоем высотой 150 мм, окатыши крупностью 10- 14 мм расположены сверху слоем высотой 150 мм

65,0

87,8 3,1

73,2

90,3 1,8

57Л

75,5 5,4

| ТЕХНИЧЕСКАЯ БИБЛИОТЕКА | 0 |

|

SU274144A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения железнорудных окатышей | 1989 |

|

SU1659502A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-15—Подача