Настоящее изобретение относится к способу изготовления компонента для обработки отработавших газов (ОГ), имеющего по меньшей мере один профилированный металлический лист. Изобретение относится также к устройству для изготовления подобного профилированного металлического листа.

Используемые для обработки ОГ в целях снижения их токсичности компоненты по их конструктивному исполнению можно подразделить на два основных типа, а именно: на экструдированные и составные. При изготовлении экструдированных компонентов для обработки ОГ находящейся в формуемом состоянии керамической или металлической массе путем экструзии придают форму, которую должен иметь компонент для обработки ОГ, и затем отверждают. При изготовлении составных компонентов для обработки ОГ, собранных из множества отдельных деталей и элементов (металлических листов, матов, датчиков, присоединений, соединительных элементов, кожухов и т.д.), их обычно изготавливают по отдельности, после чего из них собирают компонент для обработки ОГ и затем соединяют между собой. Настоящее изобретение относится в первую очередь к предназначенному для обработки ОГ компоненту второго, т.е. составного, типа.

Под общим понятием "компонент для обработки ОГ" подразумеваются любые компоненты, используемые в настоящее время в автомобильных системах выпуска ОГ. Это понятие охватывает прежде всего каталитические нейтрализаторы ОГ, фильтры, улавливатели твердых частиц, теплообменники, смесители, адсорберы и их комбинации.

Компоненты для обработки ОГ, к которым в первую очередь относится настоящее изобретение, имеют по меньшей мере один профилированный металлический лист. Понятие "металлический лист" является в данном контексте родовым и охватывает металлические ленты и полосы, диски из листового металла и т.д. Материал металлического листа предпочтительно должен обладать жаропрочностью и коррозионной стойкостью. Основу металлического листа составляет прежде всего железо с добавкой по меньшей мере одного из элементов из группы, включающей хром, никель и алюминий. Металлический лист может представлять собой и так называемый твердый металлический лист, и так называемый мягкий металлический лист, который после упрочнения еще раз подвергнут смягчающему отжигу. Толщина металлического листа предпочтительно должна составлять менее 150 мкм, прежде всего менее 110 мкм, наиболее предпочтительно от 20 до 80 мкм.

Функция подобного профилированного металлического листа в компоненте для обработки ОГ обычно заключается в по меньшей мере частичном ограничении в нем проходов для потока, соответственно каналов. Для этого профилированный металлический лист сгибают, соответственно собирают с другими металлическими листами в два или более слоев и при необходимости соединяют их. Образующиеся в результате проходы для потока, соответственно каналы оказывают существенное влияние на принцип действия компонента для обработки ОГ. Так, например, они оказывают значительное влияние на площадь поверхности, приходящуюся на единицу объема компонента для обработки ОГ, на динамический напор проходящего через него потока ОГ, на перемешивание частичных потоков внутри него и на иные параметры. При этом разные требования, предъявляемые к компоненту для обработки ОГ, нередко также противоречат друг другу, в связи с чем улучшение одного его свойства может привести к ухудшению другого. Поэтому уже был проведен большой объем исследовательских работ, направленных на оптимизацию профиля металлического листа. При этом, например, было установлено, что проходы для потока, соответственно каналы необходимо выполнять сравнительно узкими с крутыми боковыми стенками. Отсюда следует, что профильная структура металлического листа не обязательно должна иметь в первом приближении форму обычной синусоиды, а должна иметь отличную от нее форму. Помимо этого было установлено, что с аэрогидродинамической точки зрения металлический лист наиболее предпочтительно выполнять с разными профильными структурами, например с макро- и микропрофильной структурами.

Из рассмотрения указанных выше требований следует, что особое внимание должно уделяться и технологии придания подобным металлическим листам некоторой профильной структуры. Обычно подобные металлические листы в виде ленты пропускают между зацепляющимися между собой профилирующими валками, при прохождении между которыми металлический лист подвергается пластическому деформированию, соответственно пластическому формоизменению. Учитывая, что металлическим листам в зависимости от их назначения необходимо придавать профильные структуры с различающимися между собой, соответствующими конкретному назначению профилируемых металлических листов параметрами, для профилирования металлических листов требуется использовать большое множество разнообразных, трудоемких в изготовлении и дорогих профилирующих валков. Необходимо также учитывать, что при пропускании сравнительно тонких металлических листов между зацепляющимися между собой профилирующими валками не исключена возможность повреждения материала металлического листа, поскольку он отчасти растягивается одним зубом профилирующего валка. Обусловленное этим утонение металлического листа, соответственно образование в нем трещин может в последующем привести к преждевременному выходу компонента для обработки ОГ из строя, поскольку именно с этих дефектных участков в конечном итоге начинается разрушение металлического листа под действием значительных термических и динамических нагрузок, возникающих, например, в автомобильной системе выпуска ОГ.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить решение рассмотренных выше технических проблем. Задача изобретения состояла прежде всего в том, чтобы предложить особо простой в осуществлении, универсальный в применении, гибкий и экономичный способ изготовления профилированных металлических листов. Вместе с тем такой способ должен удовлетворять требованиям, предъявляемым к серийному производству профилированных металлических листов. Еще одна задача изобретения состояла в том, чтобы предложить устройство для изготовления подобных профилированных металлических листов, которое имело бы простую конструкцию и было бы экономичным в изготовлении и/или эксплуатации.

Указанные задачи решаются с помощью способа изготовления компонента для обработки ОГ с отличительными признаками, представленными в п.1 формулы изобретения, соответственно с помощью устройства для профилирования металлического листа с отличительными признаками, представленными в п.12 формулы изобретения. Предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения. При этом принципиально следует отметить, что указанные в формуле изобретения отличительные признаки можно любым, технически целесообразным образом комбинировать между собой, а также с отличительными признаками, рассмотренными в настоящем описании, не выходя при этом за объем изобретения.

Предлагаемый в изобретении способ изготовления компонента для обработки ОГ, имеющего по меньшей мере один профилированный металлический лист, заключается в том, что по меньшей мере один металлический лист подвергают формоизменению под действием давления по меньшей мере одного потока текучей среды, т.е. подвергают обработке давлением по меньшей мере одного потока текучей среды.

Под "формоизменением" подразумевается прежде всего нагружение металлического листа исключительно изгибающей нагрузкой. Подобную изгибающую нагрузку создает ударяющий в поверхность металлического листа поток текучей среды, который продолжает пластически деформировать металлический лист до тех пор, пока угол, под которым поток текучей среды соударяется с поверхностью металлического листа, не станет слишком острым, соответственно пока пластически деформируемый участок металлического листа не вдавится полностью в углубление контрформы. Поток текучей среды формируют при этом в зависимости от выполняемой профильной структуры, от используемой для этого текучей среды, от оснастки и/или особенностей материала металлического листа. Поток текучей среды предпочтительно также регулировать в зависимости от по меньшей мере одного из указанных выше факторов путем согласования по меньшей мере одного из следующих параметров: давления потока, массового расхода потока, скорости потока, формы потока и развиваемого потоком усилия формоизменения металлического листа. В данном случае по меньшей мере один из параметров потока текучей среды предпочтительно выбирать среди следующих:

Указанные выше параметры относятся прежде всего к не подвергнутым смягчающему отжигу металлическим листам (так называемой "твердой металлической ленте") толщиной около 50 мкм и шириной 75 мм, которые подвергают равномерному пластическому деформированию сразу по всей ширине твердой металлической ленты. Учитывая тот факт, что указанные выше параметры существенно зависят от особенностей распределителя текучей среды, формирующего ее поток, они для разных используемых для осуществления предлагаемого в изобретении способа устройств при определенных условиях могут также отличаться от приведенных выше.

В одном из вариантов осуществления предлагаемого в изобретении способа для формоизменения металлического листа используют по меньшей мере один поток текучей среды, содержащий по меньшей мере один из следующих компонентов: воду, масло, частицы, добавки. Особенно предпочтительно применение потока текучей среды, состоящего в основном из воды, прежде всего с учетом экологических аспектов, а также экономичности утилизации, соответственно очистки подобной текучей среды. В других же случаях, например при высокой степени пластической деформации, может также оказаться предпочтительным использовать поток текучей среды, состоящий преимущественно из масла. К потоку текучей среды можно, кроме того, добавлять частицы, способствующие, например, обработке поверхности металлического листа (возникновению внутренних напряжений, очистке и т.д.). К потоку текучей среды дополнительно можно примешивать добавки, содержащие прежде всего химические вещества, предназначенные, например, для очистки поверхности металлического листа, распределителя текучей среды и/или иных компонентов устройства для изготовления профилированного металлического листа.

В следующем варианте предлагаемый в изобретении способ осуществляют в прерывистом (периодическом) режиме. При этом подразумевается прежде всего прерывистая подача металлического листа при его обработке. Несмотря на принципиальную возможность осуществления предлагаемого в изобретении способа и в непрерывном режиме предпочтительна тем не менее прерывистая подача металлического листа. Подачу текучей среды, соответственно формирование необходимого для формоизменения металлического листа потока текучей среды можно осуществлять в периодическом режиме в зависимости от прерывистой подачи металлического листа за счет согласования частоты подачи потока текучей среды с частотой подачи металлического листа. Однако в процессе прерывистой подачи металлического листа поток текучей среды можно также подавать непрерывно.

Учитывая тот факт, что предлагаемый в изобретении способ должен многократно использоваться при серийном производстве комплектующих изделий для автомобилей на соответствующих предприятиях-поставщиках, скорость подачи металлического листа задают равной по меньшей мере 10 м/мин, прежде всего по меньшей мере 12 м/мин, предпочтительно по меньшей мере 15 м/мин. Поскольку формируемые профильные структуры обычно повторяются с определенной периодичностью, а формирование одной профильной структуры, соответственно одного участка профильной структуры происходит под действием давления потока текучей среды при неподвижном металлическом листе, профилирование металлических листов происходит с определенным тактом, соответственно с определенной тактовой частотой. Так, например, при обработке участка металлического листа для выполнения на нем части профильной структуры длиной, например, 5 мм по меньшей мере одним потоком текучей среды соответствующая тактовая частота при скорости подачи металлического листа около 12 м/мин составляет около 40 Гц [с-1]. При серийном производстве тактовая частота должна составлять по меньшей мере 20 Гц. При профилировании металлических листов предлагаемым в изобретении способом предпочтительно, чтобы скорость подачи металлического листа составляла по меньшей мере 20 м/мин и прежде всего даже более 50 м/мин.

В следующем варианте осуществления предлагаемого в изобретении способа по меньшей мере один металлический лист перед его формоизменением подвергают резке. Резку металлического листа можно осуществлять, например, одним из таких технологических методов, как резание, штамповка или же методом, основанным на обработке металлического листа высоконапорной струей или высокоэнергетическим излучением (высоконапорной струей воды, струей абразива, лазерным излучением и т.д.). В данном контексте под резкой металлического листа подразумевается, в частности, не полное отрезание металлических листов от ленты, соответственно рулона, а прорезание металлического листа на определенных его внутренних участках. Путем подобной резки в (еще гладком) металлическом листе выполняют отверстия, прорези или иные вырезы. Положение подобных разрезов при необходимости согласуют с последующим формоизменением металлического листа для возможности выполнения на металлическом листе определенных выдавленных элементов. Помимо этого подобные прорезанные отверстия можно также использовать в целях экономии материала, а также, например, в целях снижения теплоемкости металлического листа. Независимо от этого металлические листы можно дополнительно подвергать резке и после их формоизменения, например, для разрезания металлических листов на заготовки требуемой длины, соответственно ширины, которую они должны иметь в готовом компоненте для обработки ОГ.

В наиболее предпочтительном варианте осуществления предлагаемого в изобретении способа в основном гладкий металлический лист вдавливают под действием давления по меньшей мере одного потока текучей среды в углубления по меньшей мере одной контрформы с приданием таким путем по меньшей мере одному металлическому листу профильной структуры. Под "контрформой" подразумеваются прежде всего штампы, матрицы, профильные (профилирующие) валки, зубчатые колеса и т.д. Все такие приспособления представляют собой своего рода негативную форму, при вдавливании в которую давлением потока текучей среды вплоть до плотного прилегания к профильной поверхности формы металлический лист приобретает в результате постоянную профильную структуру. При этом происходит преимущественно пластическое деформирование металлического листа. Контрформа имеет поверхность, профиль которой в основном соответствует требуемой профильной структуре металлического листа. По результатам первоначальных испытаний было установлено, что предлагаемый в изобретении способ позволяет формировать профильные структуры с исключительно малым отклонением их формы от заданной, т.е. изготавливать профилированный металлический лист, который очень точно повторяет профиль контрформы. Контрформа при этом может быть выполнена цельной или же составной из нескольких частей, причем в последнем из указанных вариантов использование составной контрформы позволяет также выполнять поднутрения или аналогичные рельефные элементы. Формоизменение, соответственно вдавливание металлического листа давлением потока текучей среды позволяет также придавать ему профильную структуру, воспроизводящую конфигурацию столь сложных контрформ.

В следующем варианте осуществления предлагаемого в изобретении способа используют по меньшей мере два потока текучей среды, первый из которых обеспечивает формоизменение металлического листа, а последующий второй поток текучей среды фиксирует металлический лист относительно по меньшей мере одной контрформы. Для надежной фиксации металлического листа в процессе его формоизменения в строго определенном положении относительно контрформы в данном варианте предлагается за счет использования второго потока текучей среды (фиксирующего потока текучей среды) удерживать уже профилированный участок металлического листа в прижатом к контрформе положении в основном с геометрическим замыканием. Таким путем можно исключить вытягивание уже обработанных участков металлического листа обратно в направлении к месту воздействия на металлический лист первого потока текучей среды.

При осуществлении предлагаемого в изобретении способа наиболее предпочтительно, чтобы по меньшей мере одна контрформа одновременно выполняла функцию перемещения по меньшей мере одного металлического листа в направлении его подачи. Сказанное означает, что сама контрформа выполняет функцию привода, соответственно транспортировочного органа, перемещающего металлический лист через предназначенное для его профилирования устройство. При этом сформированная профильная структура металлического листа зацепляется с поверхностью контрформы, и поэтому перемещение поверхности контрформы относительно распределителя текучей среды сопровождается перемещением относительно него и по меньшей мере одного профилированного металлического листа. Подобное относительное перемещение может носить поступательный и/или вращательный характер. В других вариантах осуществления предлагаемого в изобретении способа перемещению металлического листа можно способствовать или даже полностью можно осуществлять перемещение металлического листа с помощью по меньшей мере одного потока текучей среды. В принципе по меньшей мере один поток текучей среды может также обеспечивать подачу металлического листа, однако в этом случае контрформа поддерживает ее скорость в заданном интервале, замедляя подачу металлического листа, обеспечиваемую по меньшей мере одним потоком текучей среды.

В следующем варианте осуществления предлагаемого в изобретении способа на предшествующей формоизменению металлического листа стадии резки в по меньшей мере одном металлическом листе выполняют множество прорезей, управляя их позиционированием относительно контрформы. Иными словами, сказанное означает, что при формоизменении металлического листа обеспечивается также позиционирование выполненных в нем прорезей в требуемых местах контрформы. Назначение подобных прорезей, выполняемых в металлическом листе, состоит прежде всего в частичном ограничении выдавленных элементов, потоконаправляющих поверхностей или аналогичных выступов. Именно подобные выдавленные элементы и иные неровности формируются особыми, пригодными для этого выступами, которые предусмотрены у контрформы и относительно места расположения каждого из которых должно обеспечиваться точное позиционирование соответствующей прорези в металлическом листе. Обеспечить такое позиционирование прорезей в металлическом листе относительно предусмотренных у контрформы выступов можно, например, с помощью особой сенсорики и/или с помощью (связанных между собой механически, электрически, через систему электронной обработки данных или иным образом) приводов устройства для резки металлических листов и устройства для их формоизменения.

В следующем варианте осуществления предлагаемого в изобретении способа по меньшей мере один профилированный металлический лист после его формоизменения подвергают очистке. Подобная очистка металлического листа, которая в некоторых случаях может быть также многостадийной, предпочтительно предназначена в основном для удаления с поверхности металлического листа компонентов потока текучей среды, соответственно присутствующих на поверхности металлического листа загрязнений и т.д. Очистка металлического листа может заключаться в его термической, химической и/или механической обработке. Так, в частности, при использования воды в качестве текучей среды для формоизменения металлического листа его поверхность, соответственно сам металлический лист можно подвергать сушке в печи или с помощью воздуходувки. Удалять с поверхности профилированного металлического листа масло и/или загрязнения можно соответствующими способами. В качестве их примера можно назвать крацевание, травление или прочие методы очистки.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа по меньшей мере один профилированный металлический лист располагают таким образом, чтобы получить сотовый элемент со множеством каналов. Для этого предпочтительно несколько металлических листов, по меньшей мере часть которых профилирована, набирать в пакет, свертывать и/или сматывать в рулон. При этом под металлическими листами, по меньшей мере часть которых профилирована, подразумевается также возможность использования металлического листа, который может иметь участки с профильной структурой и участки без (такой) профильной структуры, равно как и возможность формирования сотового элемента из отдельных, комбинируемых между собой полностью гладких и полностью профилированных металлических листов. Альтернативно этому или в дополнение к этому по меньшей мере один профилированный металлический лист можно соединять с другими компонентами, например волокнистыми матами, перфорированными пластинами, изолирующими матами, уплотнительными пленками и т.д.

Металлические сотовые элементы подразделяют главным образом на два конструктивных типа. Металлические сотовые элементы одного конструктивного типа, которые были разработаны первыми и типичные примеры которых представлены в DE 2902779 A1, имеют спиральную конструкцию, для получения которой один в основном гладкий и один гофрированный металлические листы накладывают один на другой и затем свертывают в рулон со спиральной навивкой, т.е. в рулон, в котором, если смотреть в его поперечном сечении, металлические листы свернуты по спирали. Металлические сотовые элементы другого конструктивного типа изготавливают из множества попеременно чередующихся гладких и гофрированных или по-разному гофрированных металлических листов, которые сначала набирают в один или несколько пакетов, которые затем совместно скручивают или свертывают в рулон. При этом концы всех металлических листов оказываются обращены наружу и могут быть соединены с корпусом или трубчатым кожухом с образованием многочисленных соединений, повышающих долговечность сотового элемента. Типичные примеры металлических сотовых элементов этого конструктивного типа представлены в EP 0245737 B1 или WO 90/03220. Помимо этого уже достаточно давно известно снабжение металлических листов дополнительными профильными структурами для воздействия на поток ОГ и/или обеспечения перемешивания между собой частичных потоков ОГ, движущихся в отдельных проточных каналах сотового элемента, в его поперечном направлении, как это описано, например, в WO 91/01178. Сотовые элементы всех таких конструктивных типов можно формировать с использованием изготавливаемых предлагаемым в изобретении способом, а также с помощью рассмотренного ниже устройства профилированных металлических листов, в связи с чем содержание указанных выше публикаций в полном объеме включено в настоящее описание в качестве ссылки и при необходимости может использоваться для пояснения настоящего изобретения.

Количество подобных проточных каналов в сотовом элементе принято выражать через величину, называемую "плотностью расположения каналов", которая отражает количество каналов, приходящееся на единицу площади поперечного сечения сотового элемента. В готовых сотовых элементах плотность расположения каналов предпочтительно составляет от 100 до 1600 каналов на кв.дюйм. При этом каналы проходят в сотовом элементе в основном параллельно друг другу и образуют отдельные, по меньшей мере частично отделенные друг от друга, ограниченные стенками проходы для потока. Металлический лист, соответственно другие компоненты сотового элемента могут, кроме того, иметь отверстия и/или потоконаправляющие структуры, благодаря которым смежные каналы сообщаются друг с другом, а движущиеся по ним частичные потоки могут перемешиваться между собой внутри сотового элемента. Обычно такие каналы проходят в основном прямолинейно от одного торца сотового элемента до другого его, противоположного торца. Вместе с тем известны также сотовые элементы с проходами для потока, которые имеют отличную от прямолинейной конфигурацию, например спиральную, ступенчатую или иную.

В этом отношении сформированный указанным выше путем сотовый элемент наиболее предпочтительно помещать в корпус или кожух и затем неразъемно термически соединять с ним. В принципе несколько подобных сотовых элементов можно помещать в отдельный кожух, однако один сотовый элемент может также контактировать с несколькими кожухами, соответственно может быть по меньшей мере частично окружен в радиальном направлении несколькими кожухами. После размещения сотового элемента в кожухе в требуемом положении компоненты сотового элемента неразъемно термически соединяют между собой, а также сам сотовый элемент неразъемно термически соединяют с по меньшей мере одним кожухом. Подобные неразъемные соединения предпочтительно выполнять методом диффузионного соединения, сваркой и/или пайкой. При этом по меньшей мере один металлический лист, соответственно другие компоненты сотового элемента можно снабжать различного рода покрытиями, наносить которые, однако, можно дополнительно, соответственно альтернативно на последующей стадии.

Другим объектом настоящего изобретения является предлагаемое в нем устройство для профилирования металлического листа с приданием ему профильной структуры, содержащее устройство для подачи текучей среды, по меньшей мере один распределитель текучей среды и по меньшей мере одну контрформу. Подобное устройство отличается тем, что по меньшей мере один распределитель текучей среды формирует по меньшей мере один первый поток текучей среды и один второй поток текучей среды. Такое предлагаемое в изобретении устройство пригодно прежде всего для придания металлическому листу профильной структуры описанным выше предлагаемым в изобретении способом. При формоизменении металлического листа два потока текучей среды предпочтительно выполняют разные функции. Первый поток текучей среды служит в первую очередь, например, для формоизменения металлического листа, тогда как второй поток текучей среды в первую очередь предназначен преимущественно для удержания подвергнутого формоизменению металлического листа в прижатом к контрформе, соответственно вжатом в нее состоянии. Благодаря этому всегда обеспечивается нахождение металлического листа в строго определенном положении относительно контрформы, профиль которой вследствие этого точно воспроизводится металлическим листом в результате его пластического деформирования. Второй поток текучей среды можно, кроме того, использовать также для дополнительной калибровки, соответственно для реализации второй стадии формоизменения (например, для формирования поднутрений и иных рельефных элементов сложного профиля). В процессе обработки металлического листа первый и второй потоки текучей среды предпочтительно по меньшей мере частично формировать одновременно, однако с учетом характера рельефной формовки металлического листа в некоторых случаях начинать, соответственно прекращать подачу первого и второго потоков текучей среды можно в разные моменты. В принципе через распределитель текучей среды можно подавать к металлическому листу однотипные текучие среды, однако в другом варианте первый и второй потоки можно также формировать из разных текучих сред, соответственно из текучих сред разного характера. Устройство для подачи текучей среды служит для подачи соответствующих текучих сред (воды, масла и т.д.) в распределитель текучей среды и тем самым для возможности формирования потоков текучих сред с требуемыми параметрами. Частью подобного устройства для подачи текучей среды могут быть трубопроводы, насосы, клапаны, измерительные приборы и т.д.

В этом отношении в одном из вариантов выполнения предлагаемого в изобретении устройства по меньшей мере один распределитель текучей среды наиболее предпочтительно снабжать средствами для изменения по меньшей мере одного из следующих параметров по меньшей мере первого или второго потока текучей среды:

а) давления потока,

б) скорости потока,

в) объемного расхода потока,

г) формы потока.

В принципе предлагаемое в изобретении устройство можно оснастить несколькими распределителями текучей среды, которые располагают рядом друг с другом в ряд поперечно продольной протяженности металлического листа и формируемые которыми потоки текучей среды оказывают, например, синхронное воздействие на металлический лист на его участке определенной ширины или которые располагают последовательно в направлении подачи металлического листа и которые в некоторых случаях предназначены для придания металлическому листу разных профильных структур (например, макропрофильной структуры / микропрофильной структуры). По меньшей мере один из подобных распределителей текучей среды, а предпочтительно каждый из них, имеет указанные выше средства для изменения параметров потоков текучей среды. При этом параметры каждого из отдельных потоков текучей среды, формируемых одним распределителем текучей среды, можно изменять независимо от изменения параметров другого потока текучей среды, однако возможно также совместно изменять параметры первого и второго потоков текучей среды. Предпочтительна также возможность изменения или варьирования по меньшей мере двух из указанных выше параметров а)-г).

Указанные параметры предпочтительно контролировать в процессе изготовления профилированного металлического листа и при необходимости подрегулировать их. Предназначенные для изменения параметров потока или потоков текучей среды средства могут являться частью самого распределителя текучей среды, однако они могут быть также опосредованно соединены с ним. При этом давление и объемный расход потока можно контролировать, соответственно корректировать и/или регулировать, например, совместно с устройством для подачи текучей среды. На скорость же, а также форму потока текучей среды можно влиять, например, за счет выполнения выходного отверстия распределителя текучей среды определенной формы. Под "формой" потока текучей среды подразумевается прежде всего его форма, которую он принимает на выходе из распределителя текучей среды, например сужающуюся или расширяющуюся, а также форма, которую он имеет в месте соударения с металлическим листом, например точечную, линейную или плоскую.

В следующем варианте выполнения предлагаемого в изобретении устройства по меньшей мере один распределитель текучей среды имеет по меньшей мере одно сопло с выходной щелью. В принципе сопло может иметь самое различное конструктивное исполнение, согласуемое с назначением, соответственно с требуемой формой профилируемого металлического листа. При этом под "соплом" может подразумеваться, например, конически сужающийся отрезок трубы для сужения проходного сечения трубопроводов. Обычно сопло обладает способностью ускорять проходящий через него поток текучей среды, что, как правило, сопровождается падением его давления или потерей напора. Сопла могут использоваться для распыления текучих сред, дисперсионного перемешивания разных текучих сред, соответственно других компонентов и в иных целях. В рассматриваемом же случае предпочтительно использовать конструкцию с сужающимся до щели трубопроводом. Подобная конструкция особо должна учитывать характер формируемой профильной структуры, которая из-за обычно прямолинейной формы каналов также имеет линейную форму. Выходная щель сопла при этом предпочтительно должна быть ориентирована в основном параллельно линиям максимумов (вершин), соответственно минимумов (впадин) профильной структуры металлического листа, соответственно контрформы для возможности предельно равномерного пластического деформирования соответствующего участка металлического листа. При формировании профильных структур, отличных от указанной выше, соответственно при формировании дополнительных профильных структур, которые локально ограничены определенными участками металлического листа, можно использовать, соответственно предусматривать сопла иных типов. Ширина выходной щели сопла предпочтительно должна составлять менее 1,0 мм, прежде всего менее 0,5 мм. Длина выходной щели сопла зависит в основном от ширины обрабатываемого металлического листа. Обычно для обработки металлических листов шириной до 100 мм предлагается использовать единственное щелевое сопло, длина выходной щели которого в этом случае соответствует ширине металлического листа.

По меньшей мере один предусмотренный в предлагаемом в изобретении устройстве распределитель текучей среды наиболее предпочтительно выполнять с двумя отделенными друг от друга центральной перегородкой соплами, каждое из которых имеет выходную щель. Подобная конструкция позволяет располагать выходные щели обоих сопел очень близко друг к другу. Благодаря этому обеспечивается щадящее и хорошо воспроизводимое формирование на металлическом листе особо мелких профильных структур, поскольку потоки текучих сред можно направить непосредственно на соседние профильные структуры контрформы, соответственно металлического листа. При этом обе выходные щели, соответственно оба сопла могут иметь в основном симметричное исполнение относительно центральной перегородки, однако с учетом разной выполняемой каждым из сопел функции они могут также иметь различающееся между собой исполнение прежде всего вблизи их выходных щелей.

В следующем варианте выполнения предлагаемого в изобретении устройства по меньшей мере один распределитель текучей среды имеет средства для удаления текучей среды после ее контакта с металлическим листом. По результатам проведенных экспериментов было установлено, что текучая среда при обработке металлического листа прилипает к поверхности его гладкой части и растекается по ней. При этом текучая среда оказывается удалена на достаточно большое расстояние от места обработки металлического листа, что существенно затрудняет ее утилизацию, соответственно повторное использование. Поэтому в данном варианте и предлагается изменять направление потока текучей среды, соответственно удалять ее вблизи зоны обработки металлического листа. Необходимые для этого средства могут быть выполнены, например, в виде приемных каналов в распределителе текучей среды, дефлекторов, воздуходувок, всасывающих трубопроводов и т.д. При этом речь предпочтительно идет об особом характере направления потока текучей среды через детали, соответственно отдельные участки самого распределителя текучей среды. Благодаря этому удается избежать применения других воздействующих на поток текучей среды сред (например, сжатого воздуха, вакуума).

В следующем варианте выполнения предлагаемого в изобретении устройства по меньшей мере одна контрформа выполнена в виде приводимого во вращение профильного колеса. Такое профильное колесо предпочтительно выполнено в основном круглым и приводится в регулируемое вращение соответствующим приводом. Профильное колесо может быть цельным или же составным, например может быть выполнено в виде набора дисков. По всей своей ширине профильное колесо имеет поверхность требуемого профиля, которая по существу представляет собой негативную форму для профилирования металлического листа и придания ему соответствующей профильной структуры. Профилирующая поверхность профильного колеса может быть образована зубцами, зубьями, пальцами, выступами и иными аналогичными рельефными элементами, которые предпочтительно равномерно выступают по всей окружности профильного колеса.

В этом отношении в следующем варианте выполнения предлагаемого в изобретении устройства его наиболее предпочтительно оснащать средствами для управляемого приведения профильного колеса во вращение в зависимости от по меньшей мере одного из следующих факторов:

- скорости подачи металлического листа,

- подачи потока текучей среды его распределителем,

- контрольных сигналов, характеризующих работу компонентов устройства,

- придаваемого металлическому листу профиля.

Управляемое приведение профильного колеса во вращение необходимо ставить в зависимость от скорости подачи металлического листа прежде всего в том случае, когда само профильное колесо используется в качестве транспортировочного органа для подачи металлического листа. Иными словами, профильное колесо приводится во вращение в таком режиме, в котором обеспечивается требуемая скорость подачи металлического листа. Подача металлического листа предпочтительно должна происходить в прерывистом режиме с частотой прежде всего более 20 Гц. Приведение профильного колеса во вращение можно также ставить в зависимость от по меньшей мере одного параметра потока текучей среды, например от фактической скорости потока, от фактического давления потока, от фактического объемного расхода потока, соответственно от формы потока. Предлагаемое в изобретении устройство можно также оснастить устанавливаемыми в разных его местах датчиками, чувствительными элементами и иными измерительными устройствами, которые измеряют определенные величины и сравнивают измеренные значения с соответствующими опорными значениями. По результатам такого сравнения выдаются контрольные сигналы, на основании которых при определенных условиях может происходить регулирование привода профильного колеса. Следует отметить, что на практике не исключена также возможность того, что через заданные интервалы, соответственно отрезки потребуется менять придаваемый металлическому листу профиль, например, при изготовлении по-разному профилированного металлического листа с помощью одного и того же устройства. При этом может возникнуть необходимость в изменении длительности обработки металлического листа, и поэтому в зависимости от придаваемого металлическому листу профиля может потребоваться перенастройка скорости подачи металлического листа, соответственно скорости вращения профильного колеса на другие значения. Именно по этим причинам предлагаемое в изобретении устройство предпочтительно оснащать указанными выше средствами, позволяющими управлять приведением, соответственно регулировать приведение профильного колеса во вращение в зависимости от по меньшей мере двух, а предпочтительно даже от всех перечисленных выше факторов.

Помимо этого предлагаемое в изобретении устройство можно также комбинировать с устройством для резки металлического листа. При этом прежде всего подразумевается также взаимная синхронизация приводов устройства для резки металлического листа и приводов профильного колеса, при которой выполняемые в профилируемом металлическом листе прорези, отверстия и аналогичные вырезы в том случае, когда им необходимо придать требуемый профиль, в последующем оказываются расположены в точно заданных положениях относительно профильного колеса, соответственно контрформы.

В следующем варианте выполнения предлагаемого в изобретении устройства оно оснащено по меньшей мере одним датчиком и по меньшей мере одним блоком обработки данных. Подобные датчики можно использовать для контроля исправности предлагаемого в изобретении устройства, соответственно для локализации результатов выполнения рабочих операций. Выдаваемые по меньшей мере одним датчиком сигналы предпочтительно передавать в централизованный блок обработки данных, который, например, согласует друг с другом работу приводов различных устройств.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи. На этих чертежах представлены наиболее предпочтительные, но не ограничивающие объем изобретения варианты его осуществления, а также необходимые для его реализации технические средства. На прилагаемых к описанию чертежах, в частности, показано:

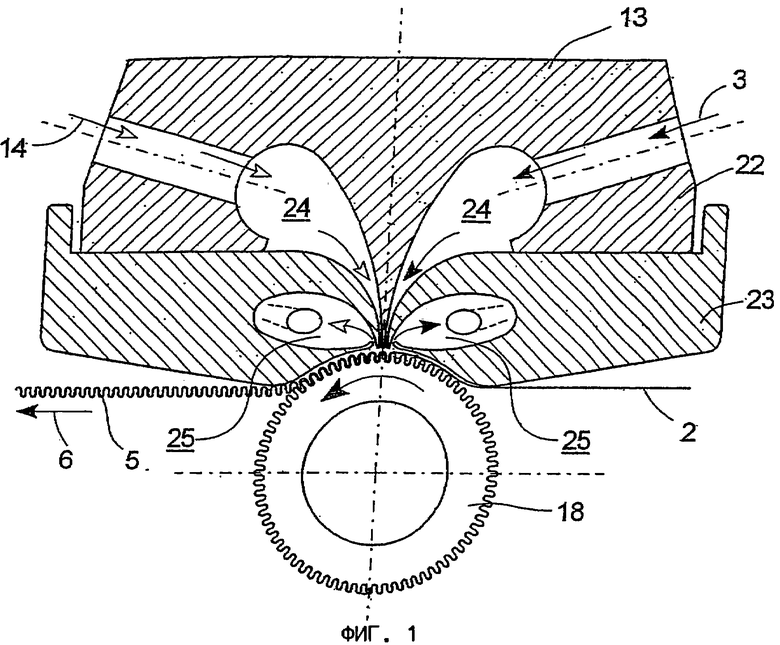

на фиг.1 - выполненный по одному из вариантов распределитель текучей среды для профилирования металлического листа,

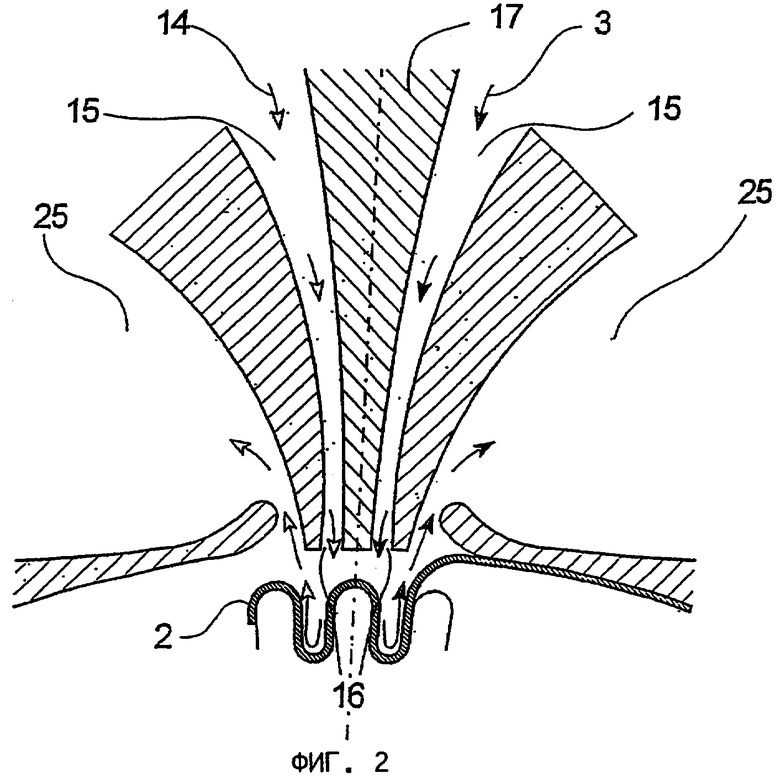

на фиг.2 - увеличенный вид показанного на фиг.1 распределителя текучей среды,

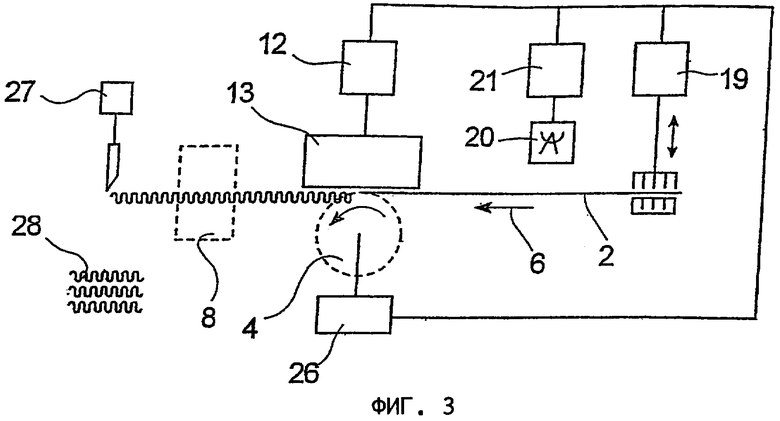

на фиг.3 - выполненное по одному из вариантов устройство для осуществления способа профилирования металлического листа,

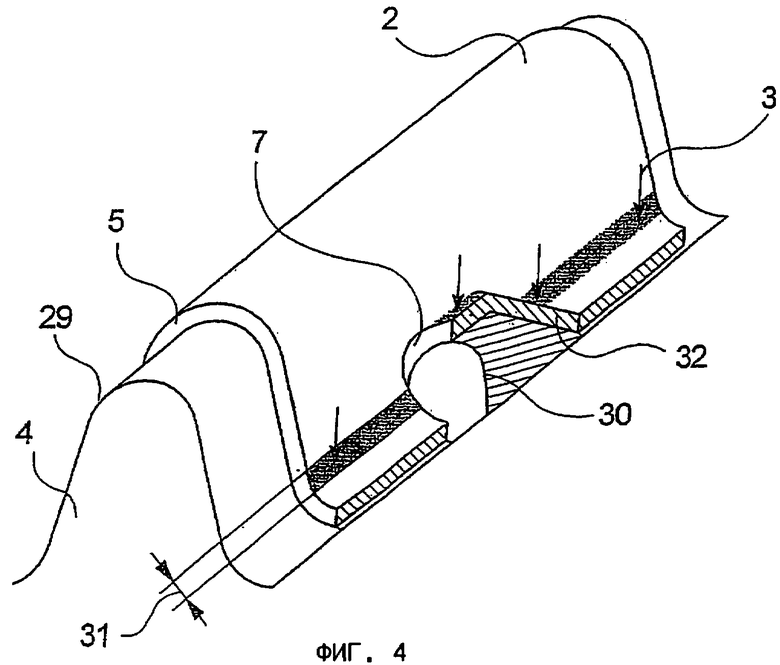

на фиг.4 - увеличенный вид зоны контакта контрформы с металлическим листом,

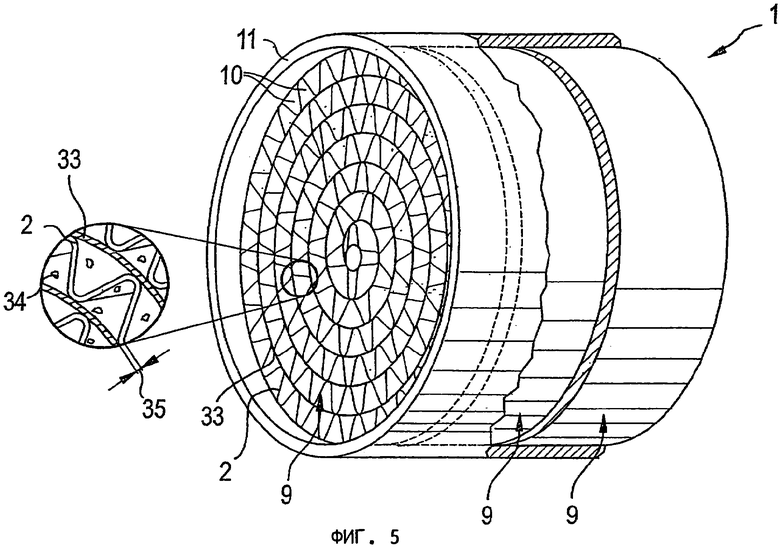

на фиг.5 - пример схематично изображенного в аксонометрии компонента для обработки ОГ и

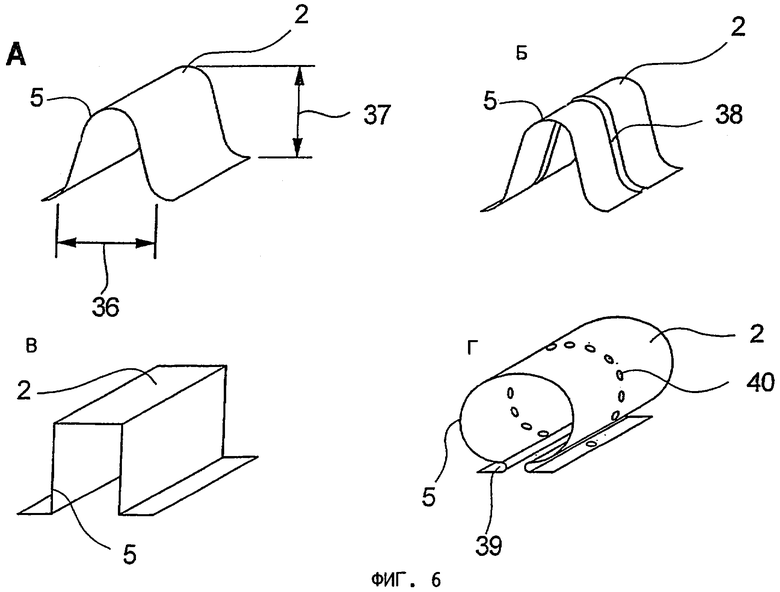

на фиг.6 - различные примеры профильных структур металлического листа.

На фиг.1 схематично и частично в разрезе показан выполненный по одному из возможных вариантов распределитель 13 текучей среды, предназначенный для изготовления металлического листа 2 с профильной структурой 5. Распределитель 13 выполнен в данном случае из двух частей и состоит из верхней детали 22 и нижней детали 23. В верхней детали 22 выполнено два подводящих канала 24, один из которых предназначен для подачи по нему первого потока 3 текучей среды (условно обозначенного черными стрелками), а другой предназначен для подачи по нему второго потока 14 текучей среды (условно обозначенного белыми стрелками). Оба подводящих канала 24 сходятся в основном симметрично к центральной перегородке 17. В показанном на чертеже варианте выполнения распределителя 13 подводящие каналы 24 частично ограничены также его нижней деталью 23. Отдельные части нижней детали 23 образуют совместно с центральной перегородкой 17 верхней детали 22 щелевые сопла 15. Металлический лист 2 при его прохождении мимо этих щелевых сопел 15 подвергается воздействию потоков 3, 14 текучей среды. При этом металлический лист 2 вдавливается в контрформу 4, которая в показанном на чертеже варианте выполнена в виде профильного колеса 18. При этом по одну сторону металлического листа 2 расположен распределитель 13 текучей среды, а по другую сторону - контрформа, выполненная в данном случае в виде профильного колеса 18. Профильное колесо 18 приводится в дискретное (периодическое) вращение и осуществляет подачу металлического листа 2 в направлении 6.

В процессе обработки металлического листа 2 потоки 3, 14 текучей среды поступают к его поверхности и вдавливают его в углубления профильного колеса 18, меняя при этом направление своего движения. После контакта с металлическим листом 2 потоки текучей среды попадают в отводящие каналы 25 в нижней детали 23 распределителя 13 текучей среды. После выхода из отводящих каналов 25 потоки текучей среды вновь подвергают подготовке (очистке), после чего их вновь можно подавать в распределитель 13 текучей среды для обработки металлического листа 2.

На фиг.2 схематично в увеличенном масштабе показаны сопла 15, каждое из которых оканчивается щелью 16. Как показано на чертеже, первый поток 3 текучей среды (черные стрелки) и второй поток 14 текучей среды (белые стрелки) сначала поступают к центральной перегородке 17, а затем движутся в направлении соответствующей щели 16. После выхода из щелей сопел потоки 3, 14 текучей среды ударяют в находящийся под щелями металлический лист 2. При этом металлический лист 2 вдавливается потоками текучей среды в углубления расположенного напротив щелевых сопел профильного колеса 18 и подвергается при этом по меньшей мере частичному пластическому деформированию, в результате которого он приобретает необходимую профильную структуру 5, которая в основном повторяет профиль профильного колеса 18. Профиль профильного колеса, соответственно профильная структура 5 металлического листа вызывает изменение направления потоков текучей среды, каждый из которых в результате попадает в соответствующий ему отводящий канал 25. Расположение сопел 15 и отводящих каналов 25 друг относительно друга согласуют с требуемым изменением направления потоков текучей среды профильной структурой 5, соответственно контрформой 4. Подобное согласование взаимного расположения сопел и отводящих каналов позволяет вновь отводить от подвергнутого профилированию металлического листа 2 значительную часть используемых потоков 3, 14 текучей среды непосредственно после контакта с ним.

На фиг.3 схематично показана возможная компоновка производственной установки, предназначенной для изготовления компонентов для обработки ОГ и содержащей также предлагаемое в изобретении устройство для придания металлическому листу 2 профильной структуры 5. Металлический лист 2 сначала в направлении 6 его подачи подается в устройство 19 для резки. Подача металлического листа 2 в данном случае осуществляется контрформой 4. При обработке в устройстве 19 для резки в материале металлического листа 2 выполняются прорези 7, отверстия 40 или иные вырезы. Затем металлический лист 2 перемещается мимо датчика 20, который контролирует, например, работоспособность устройства 19 для резки. Генерируемые датчиком 20 сигналы поступают в блок 21 обработки данных.

Вращающейся контрформой 4 металлический лист 2 перемещается далее к распределителю 13 текучей среды. Для приведения контрформы 4 во вращение она снабжена приводом 26, который за счет приведения контрформы в периодическое (дискретное) вращение обеспечивает прерывистую подачу металлического листа 2. Необходимая для обработки металлического листа 2 текучая среда поступает в распределитель 13 текучей среды из устройства 12 подачи текучей среды. Поток текучей среды вдавливает гладкий до этого момента металлический лист 2 в углубления контрформы 4 и таким путем пластически деформирует его.

Профилированный металлический лист 2 перемещается далее к очистительному устройству 8, в котором с металлического листа удаляются, например, остатки текучей среды и загрязнения. В качестве очистительного устройства 8 может использоваться, например, печь непрерывного действия, воздуходувка или их комбинация. В завершение очищенный и высушенный профилированный металлический лист 2 подается в режущее устройство 27, в котором от имеющего форму ленты металлического листа отрезаются отдельные листы фольги 28. В показанной на чертеже установке блок 21 обработки данных управляет работой различных ее компонентов, прежде всего устройства 12 подачи текучей среды, устройства 19 для резки и привода 26 контрформы 4, которая в данном случае одновременно выполняет функцию транспортировочного органа, перемещающего металлический лист.

На фиг.4 схематично в увеличенном масштабе показана выполненная по одному из вариантов контрформа 4, а также прилегающий к ней и повторяющий ее профиль металлический лист 2. Контрформа 4 имеет первичный профиль 29, а также наложенный на него вторичный профиль 30. Показанный на чертеже металлический лист 2 уже имеет на своих внутренних участках прорези 7, прорезанные в нем ранее в устройстве 19 для резки. Расположение прорезей 7 согласовано с расположением рельефных или профильных элементов вторичного профиля 30 контрформы 4. Первый поток 3 текучей среды, который в рассматриваемом варианте обеспечивает основное пластическое деформирование металлического листа 2, имеет в месте воздействия на него форму полоски, ширина 31 которой предпочтительно составляет менее 0,5 мм. В результате соударения первого потока 3 текучей среды с металлическим листом 2, во-первых, он приобретает повторяющую первичный профиль 29 профильную структуру 5, а во-вторых, в нем дополнительно выполняется также выдавленный элемент 32, формируемый благодаря наличию в металлическом листе прорези 7 и наличию у контрформы вторичного профиля 30.

На фиг.5 показан пример компонента 1 для обработки ОГ, который можно получить в конечном итоге после осуществления предлагаемого в изобретении способа. Компонент 1 для обработки ОГ имеет кожух 11, внутри которого одновременно последовательно расположены с отступом один от другого три сотовых элемента 9. Сотовые элементы 9 имеют множество проточных для ОГ каналов 10. Каналы 10 образованы профилированным металлическим листом 2 и гладкой лентой 33. Гладкая лента 33 выполнена, как показано слева в увеличенном масштабе, в виде пористого фильтрующего слоя. Дополнительно на гладкой ленте 33 и на металлическом листе 2 предусмотрено покрытие 34. Толщина 35 металлического листа 2 составляет при этом менее 110 мкм.

На фиг.6 схематично в аксонометрии показаны четыре разных примера профильной структуры 5 металлического листа 2. В примере "А" профильная структура 5 имеет примерно синусоидальный профиль, который можно охарактеризовать его шириной (шагом) 36 и высотой (амплитудой) 37. Предпочтительны при этом относительно пологие профильные структуры, у которых отношение их высоты к их ширине составляет менее 2, прежде всего от 1,5 до 1,3.

В примере "Б" на профильную структуру 5 наложена вторая, так называемая микропрофильная структура 38. В этом примере профильная структура 5 и микропрофильная структура 38 проходят в основном поперечно друг другу, однако они могут также располагаться наискосок друг относительно друга.

В примере "В" профильная структура 5 имеет в основном прямоугольный (меандрообразный) профиль. В примере "Г" профильная структура, которая выполнена с дополнительными отверстиями 40, имеет так называемый Ω-образный профиль с поднутрениями 39, которые обычно не столь просто получить традиционной обработкой методом обката.

Рассмотренный выше в настоящем описании способ, а также предлагаемое в изобретении устройство обеспечивают возможность особо простого и экономичного профилирования металлических листов с приданием им самых разнообразных профильных структур. Выполняемые при этом технологические операции могут удовлетворять даже требованиям, предъявляемым к изготовлению компонентов для обработки ОГ, что ранее вообще не принималось во внимание.

Изобретение относится к обработке металлов давлением, в частности может быть использовано при изготовлении профилированного металлического листа компонента для обработки отработавших газов давлением текучей среды. Осуществляют формоизменение по меньшей мере одного металлического листа под действием давления по меньшей мере одного потока текучей среды и дальнейшее расположение по меньшей мере одного металлического листа из условия получения сотового элемента со множеством каналов. Устройство для осуществления способа содержит по меньшей мере один распределитель текучей среды и по меньшей мере одну контрформу. Причем по меньшей мере один распределитель текучей среды служит для формирования по меньшей мере одного первого потока текучей среды и одного второго потока текучей среды. Расширяются технологические возможности. 2 н. и 17 з.п. ф-лы, 6 ил.

1. Способ изготовления компонента (1) для обработки отработавших газов, имеющего по меньшей мере один профилированный металлический лист (2), включающий формоизменение по меньшей мере одного металлического листа (2) под действием давления по меньшей мере одного потока (3, 14) текучей среды и расположение по меньшей мере одного металлического листа (2) из условия получения сотового элемента (9) со множеством каналов (10).

2. Способ по п.1, при котором используют по меньшей мере один поток (3, 14) текучей среды, содержащий по меньшей мере один из следующих компонентов: воду, масло, частицы, добавки.

3. Способ по п.1, который осуществляют в прерывистом режиме.

4. Способ по п.1, при котором по меньшей мере один металлический лист (2) перед его формоизменением подвергают резке.

5. Способ по п.1, при котором в основном гладкий металлический лист (2) вдавливают под действием давления по меньшей мере одного потока (3, 14) текучей среды в углубления по меньшей мере одной контрформы (4) с приданием таким путем по меньшей мере одному металлическому листу (2) профильной структуры (5).

6. Способ по п.5, при котором используют по меньшей мере два потока текучей среды, первый (3) из которых обеспечивает формоизменение металлического листа (2), а последующий второй поток (14) текучей среды фиксирует металлический лист (2) относительно по меньшей мере одной контрформы (4).

7. Способ по п.5, при котором по меньшей мере одна контрформа (4) одновременно перемещает по меньшей мере один металлический лист (2) в направлении (6) его подачи.

8. Способ по п.5, при котором на стадии резки, предшествующей формоизменению металлического листа (2) в по меньшей мере одном металлическом листе (2) выполняют множество прорезей (7), управляя их позиционированием относительно контрформы (4).

9. Способ по п.1, при котором по меньшей мере один профилированный металлический лист (2) после его формоизменения подвергают очистке.

10. Способ по п.9, при котором сотовый элемент (9) приводят в соприкосновение с кожухом (11) и затем термически неразъемно соединяют с ним.

11. Устройство для профилирования металлического листа (2) с приданием ему профильной структуры (5) способом по любому из пп.1-10, содержащее устройство (12) для подачи текучей среды, по меньшей мере один распределитель (13) текучей среды и по меньшей мере одну контрформу (4), причем по меньшей мере один распределитель (13) текучей среды служит для формирования по меньшей мере одного первого потока (3) текучей среды и одного второго потока (14) текучей среды.

12. Устройство по п.11, в котором по меньшей мере один распределитель (13) текучей среды имеет средства для изменения по меньшей мере одного из следующих параметров по меньшей мере первого (3) или второго (14) потока текучей среды: давления потока, скорости потока, объемного расхода потока, формы потока.

13. Устройство по п.11, в котором по меньшей мере один распределитель (13) текучей среды имеет по меньшей мере одно сопло (15) с выходной щелью (16).

14. Устройство по п.11, в котором по меньшей мере один распределитель (13) текучей среды имеет два отделенных друг от друга центральной перегородкой (13) сопла (15), каждое из которых имеет выходную щель (16).

15. Устройство по п.11, в котором по меньшей мере один распределитель (13) текучей среды имеет средства для удаления текучей среды после ее контакта с металлическим листом (2).

16. Устройство по п.11, в котором по меньшей мере одна контрформа (4) выполнена в виде приводимого во вращение профильного колеса (18).

17. Устройство по п.16, которое имеет средства для управляемого приведения профильного колеса (18) во вращение в зависимости от по меньшей мере одного из следующих факторов: скорости подачи металлического листа (2), подачи потока (3, 14) текучей среды его распределителем (13), контрольных сигналов, характеризующих работу компонентов устройства, придаваемого металлическому листу (2) профиля.

18. Устройство по п.11, которое скомбинировано с устройством (19) для резки металлического листа.

19. Устройство по п.11, которое оснащено по меньшей мере одним датчиком (20) и по меньшей мере одним блоком (21) обработки данных.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИСТА С ГОФРИРОВКОЙ И ПРОХОДЯЩЕЙ ПОПЕРЕЧНО ЕЙ МИКРОСТРУКТУРОЙ | 1997 |

|

RU2201309C2 |

| DE 10026679 A1, 16.12.2001 | |||

| Способ гидроабразивной обработки | 1978 |

|

SU818841A1 |

| GB 1499829 A1, 01.02.1978 | |||

| УСТРОЙСТВО для ГОФРИРОВАНИЯ листового МАТЕРИАЛА | 0 |

|

SU332890A1 |

Авторы

Даты

2009-09-27—Публикация

2004-12-30—Подача