Изобретение относится к области способов изготовления постоянных магнитов с кристаллической и магнитной текстурами, обуславливающими высокие магнитные характеристики.

Известен способ создания магнитной текстуры в магнитно-твердых материалах путем термомагнитной обработки, заключающейся в нагреве сплава до высоких температур (1250-1300°С) с последующим его охлаждением в магнитном поле при строгом соблюдении температурного режима [1. Постоянные магниты: Справочник под ред. Ю.М.Пятина - М.: Энергия, 1980, с.312-323. 2. Патент RU №95100492, МПК B22D 27/04, 1996]. Материал становится магнитоанизотропным (обладает магнитной текстурой), что приводит к возрастанию магнитных характеристик в направлении действия внешнего магнитного поля. Термомагнитная обработка магнитов позволяет для сплавов с высоким содержанием кобальта (более 20%) повысить удельную магнитную энергию (до 80%). При этом коэрцитивная сила Нс сплава практически не меняется.

К недостаткам процесса термомагнитной обработки магнитов следует отнести:

- применение термомагнитной обработки имеет смысл только для сплавов с высоким (более 20%) содержанием кобальта, для сплавов с меньшим содержанием кобальта термомагнитная обработка не эффективна;

- в результате технологического процесса термомагнитной обработки в сплаве возникают внутренние температурные напряжения, которые могут привести к образованию трещин, что вынуждает осуществлять процесс термомагнитной обработки при строгом соблюдении температурного режима для каждой марки сплава с последующим отпуском.

Наиболее близким по технической сущности к предлагаемому изобретению является «Способ литья постоянных магнитов», включающий заливку расплава в форму и последующее получение направленной кристаллической структуры сплава Патент SU 1133028, B22D 27/04, 07.01.1985 г.

К недостаткам этого способа следует отнести применение сложного, дорогостоящего и энергоемкого оборудования, а также выбор и строгое соблюдение оптимального режима технологического процесса направленной кристаллизации в зависимости от состава сплава.

Решаемой задачей предлагаемого изобретения является создание эффективного способа изготовления литых постоянных магнитов с кристаллической и магнитной текстурами, позволяющего существенно повысить их магнитные характеристики, повысить технологичность процесса за счет совмещения этапов создания кристаллической и магнитной текстур и, как следствие, его производительность.

Технический результат достигается тем, что в предлагаемом способе литья постоянных магнитов образование кристаллической и магнитной текстур осуществляется под воздействием внешнего постоянного электромагнитного поля.

Для этого в способе литья постоянных магнитов, заключающемся в заливке расплава в форму с последующим получением направленной кристаллической структуры (кристаллической текстуры) сплава, форму помещают в постоянное электромагнитное поле и, воздействуя им, ориентируют движение ионов (зарядов) металлов в расплаве по винтовым траекториям действующими силами Лоренца, образуя при остывании кристаллическую текстуру сплава, а магнитную текстуру получают при дальнейшем остывании сплава ниже точки Кюри.

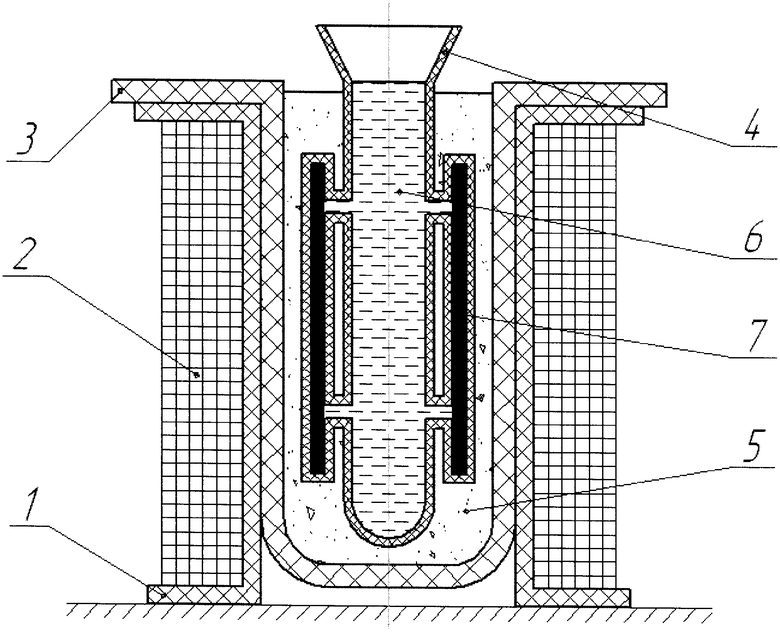

Для пояснения сущности изобретения на чертеже представлена принципиальная схема установки для осуществления технологического процесса литья двухполюсных магнитов в условиях постоянного электромагнитного поля, создаваемого соленоидом, где 1 - каркас соленоида; 2 - обмотка соленоида; 3 - керамическая опока; 4 - форма; 5 - кварцевый песок; 6 - расплав; 7 - отливка магнита.

Технологический процесс осуществляется следующим образом.

Заливку расплава осуществляют в форму 4, расположенную в однородном магнитном поле соленоида 2. В расплаве 6 в условиях постоянного магнитного поля под действием сил Лоренца [Трофимова Т.И. Курс физики: Учебн. пособие для вузов. - М: Высш. шк., 2001, с.212-214] происходит ориентация движения ионов (зарядов) металлов расплава по винтовым траекториям (спиралям), оси которых параллельны линиям магнитной индукции магнитного поля соленоида 2. Это приводит при кристаллизации расплава к образованию направленной кристаллической структуры в отливке магнита 7.

При дальнейшем остывании сплава ниже точки Кюри под действием магнитного поля в отливке магнита 7 образуется магнитная текстура. Оба процесса (образование кристаллической и магнитной текстур), существенно влияющих на повышение магнитных характеристик магнитно-твердых сплавов, протекают последовательно в одном технологическом процессе в естественных условиях остывания расплава и отливки.

Предварительные исследования показали, что литье в электромагнитном поле соленоида существенно повышает статические магнитные характеристики образцов из сплава ЮНДКИ (остаточной магнитной индукции Br на 60-70%, коэрцитивной силы Hc на 80%, удельной магнитной энергии Wmax почти в 3 раза), который к настоящему времени относят к сплавам, не рекомендуемым для осуществления термомагнитной обработки как не обладающим магнитной текстурой ввиду малого содержания кобальта (менее 20%).

По сравнению с известными аналогами данное изобретение позволяет достичь более высоких магнитных характеристик литых постоянных магнитов, снизить расход дефицитных материалов для достижения требуемых магнитных параметров, энергоемкость и себестоимость изготовления постоянных магнитов за счет повышения эффективности, технологичности и производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ термической обработки литых постоянных магнитов | 1975 |

|

SU559999A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2008 |

|

RU2368457C1 |

| Способ получения литых многополюсных магнитов и устройство для его осуществления | 1980 |

|

SU954170A1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ СПЛАВОВ ЭЛЕКТРОМАГНИТНЫМИ ПОЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403126C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМИРОВАНИЯ ФАСОННЫХ ОТЛИВОК | 2001 |

|

RU2220816C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324575C1 |

| Способ выплавки сплавов для магнитов с ориентированной кристаллической структурой | 1988 |

|

SU1576587A1 |

Изобретение относится к области литейного производства. Способ включает заливку расплава в форму и последующее получение направленной кристаллической структуры сплава. Направленную кристаллическую структуру получают путем размещения формы в постоянном электромагнитном поле, ориентируя движение ионов металлов в расплаве по винтовым траекториям действующими силами Лоренца. Магнитную текстуру сплава получают воздействием магнитного поля на расплав при его дальнейшем остывании ниже точки Кюри. Достигается повышение магнитных характеристик магнитно-твердых сплавов. 1 ил.

Способ литья постоянных магнитов, включающий заливку расплава в форму и последующее получение направленной кристаллической структуры сплава, отличающийся тем, что направленную кристаллическую структуру получают путем размещения формы в постоянном электромагнитном поле, ориентируя движение ионов металлов в расплаве по винтовым траекториям под действием сил Лоренца, а магнитную текстуру сплава получают воздействием магнитного поля на расплав при его дальнейшем остывании ниже точки Кюри.

| Способ изготовления литых постоянных магнитов с направленной структурой | 1982 |

|

SU1133028A1 |

| Способ получения литых постоянных магнитов | 1972 |

|

SU465269A1 |

| Способ получения литых многополюсных магнитов и устройство для его осуществления | 1980 |

|

SU954170A1 |

| Способ получения отливок с направленной структурой | 1978 |

|

SU791456A1 |

Авторы

Даты

2009-09-27—Публикация

2007-08-27—Подача