Изобретение относится к порошковой металлургии, в частности к способам контроля распределения плотности по высоте в длинномерных прессовках.

Известны методы контроля распределения плотности по высоте заготовки, включающие в себя определение в процессе прес- сования с помощью тензодатчиков деформации соответствующих участков стенки матрицы. После чего по эталонам можно определить распределение давления по высоте заготовки, а затем с помощью ура внений прессования перейти к распределению плотности.

Недостатком метода является значительный разброс показаний датчиков сопротивления, так как матрица при прессовании деформируется неодинаково, а затем деформация при таких методиках осуществляется не по всей окружности, Кроме того, при прессовании длинномерных тонкостенных втулок- прикладываются значительные усилия, поэтому матрица пресс-формы должна иметь достаточно толстые стенки; В случае наличия толстых стенок трудно замерять деформацию.

Известен способ контроля распределения плотное™ по высоте в длинномерных прессовках, включающий засыпку, в пресс- форму одинаковых по массе и высоте слоев порошка, разделенных прокладками из тонкой фольги, прессование, извлечение прессовок из пресс-формы и определение плотности каждой методом гидростатического взвешивания. Недостатком метода является искажение реальной картины распределения плотности по высоте заготовки при уплотнении, что приводит к неправильному расчету прессующего инструмента (из- за упругих расширений после сброса, давления прессования).

Наиболее близким к изобретению является способ контроля распределения плотности в длинномерных прессовках, включающий в себя загрузку порошка в пресс-форму, уплотнение и извлечение прессовки из пресс-формы, разметку на равные по высоте части-, разрезание прессовки по разметке, определение объема и плотности каждой из частей м зависимости плотность-расположение части прессовки. Недостатком способа является искажение реал ьной картины распределения плотности п.о высоте заготовки при уплотнении , особенно в случае ее изготовления из материала, подверженного после прессования значительным упругим расширениям,- что приводит к неправильному расчету пресс- инструмента.

Цель изобретения - расширение технологических возможностей способа путем контроля распределения плотности по высоте заготовки при уплотнении.

Указанная цель достигается тем, что в способе контроля распределения плотности по высоте в длинномерных прессовках, включающем загрузку в пресс-форму, уплотнение и извлечение прессовки из пресс- формы, разметку на равные по высоте части и разрезание прессовки по разметке, определение объема и плотности каждой из частей и зависимости плотностьрасположение части прессовки, разметку осуществляют при уплотнении в пресс-форме, при этом определяют объем каждой части, а плотность определяют из соотноше- ния

d - плотность части прессовки при уплотнении;

V и Vj - ее объемы при уплотнении и после извлечения из пресс-формы соответственно;

di - плотность части прессовки после

разрезания. .

Разметка прессовки при уплотнении в пресс-форме с определением объема каждой части и вычислением плотности из соотношения

20

где d - плотность части прессовки при уплотнении;

V и Vi - ее объемы при уплотнении.и

после извлечения из пресс-формы соответственно;.

di - плотность части прессовки после разрезания, позволяют получить реальную картину распределения плотности по высоте прессовки (без искажений, вызываемых упругими последействиями, которые как и плотность, изменяются по высоте заготовки) при уплотнении. Одни лишь экспериментально определенные значения плотности di различных частей заготовки не могут достоверно характеризовать картину распределения плотности по высоте заготовки на конечном этапе ее уплотнения по той причине, что

отдельные части прессовки в результате неравномерного упругого расширения значительно различаются по высоте как между собой, так и от тех значений, которые они имели непосредственно в-пресс-форме на

конечном этапе уплотнения, при этом масса частей соответствует тем значениям, которые они имели в пресс-форме. Таким образом, для того, чтобы получить достоверные результаты по распределению плотности

необходимо откорректировать экспериментально полученные значения плотности с помощью соответствующих коэффициентов

k-y,

характеризующих степень изменения (увеличения) объема отдельных частей прессовки по сравнению с первоначальными (в пресс-форме на конечном этаде уплотнения) в результате неравномерного упругого

расширения после сброса давления и извлечения из пресс-формы.

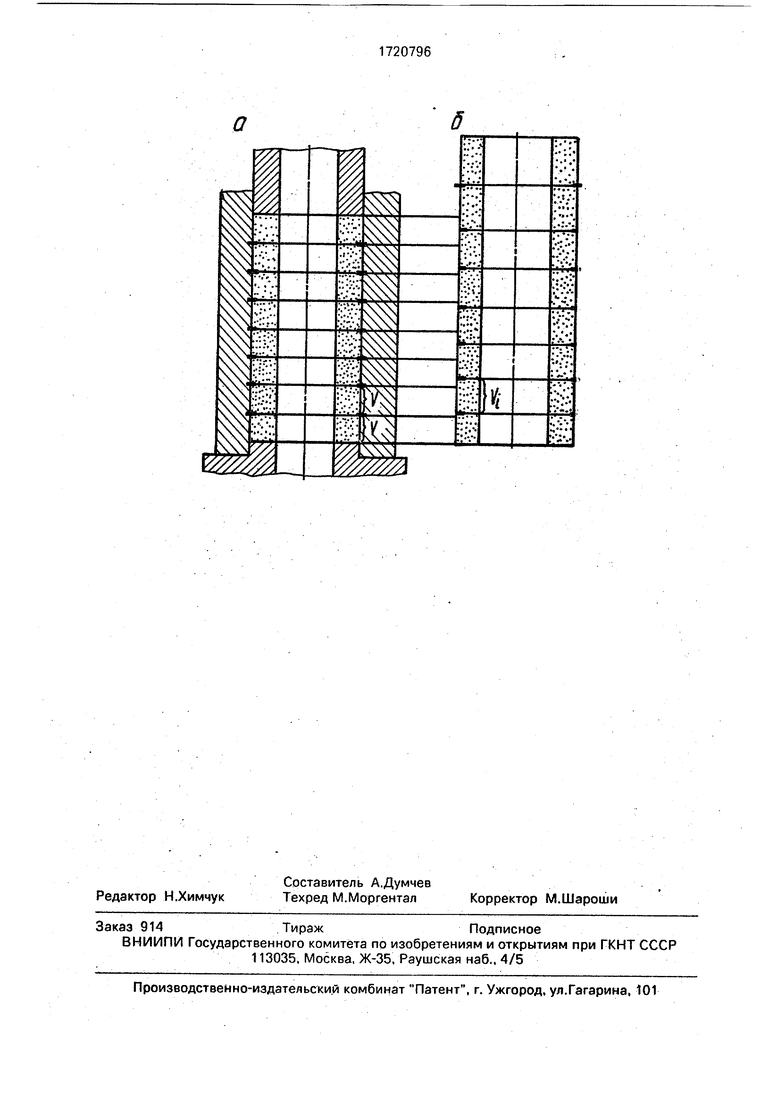

На чертеже изображены: а - втулка, находящаяся в пресс-форме перед сбросом давления прессования, размеченная на п равных частей; б - эта же втулка после извлечения пресс-формы.

Способ заключается в следующем.

Формующую камеру матрицы, состоящую из трех частей с вертикальными плоскостями разъема, размечают по высоте на п равных частей. Разметку производят нанесением рисок, ширина и глубина которых составляет, примерно 0,1 мм..После этого в пресс-форму засыпают порошок и производят прессование втулки. При этом риски, нанесенные ранее на формующую плоскость матрицы, отпечатываются на прессовке. После сброса давления прессования и извлечения прессовки из пресс-формы положение отпечатанных рисок на прессовке меняется. Это изменение происходит, главным образом, из-за действия упругого последействия, величина которого, как известно, зависит от прикладываемого дав: ления прессования-. Так как при прессовании длинномерной заготовки перепад давлений по ее высоте является значительным, можно предположить, что и величина упругого последействия по высоте прессовки будет неодинаковой. Она максимальна в верхней.части прессовки и минимальна в ее нижней части.

Разрезав по разметке прессовку на п частей, определяют объем каждой части Vj, плотность di методом гидростатического взвешивания. Объем каждой части прессовки, находящейся в пресс-форме V определяют ещё до проведения эксперимента. Таким образом, каждая 1 /п часть прессовки, находящаяся в пресс-форме с объемом V, имеет массу равную V|di,.a ее плотность равна d Vidi

V

-. Обозначив отношение Vj dj как к, получают d kdi.

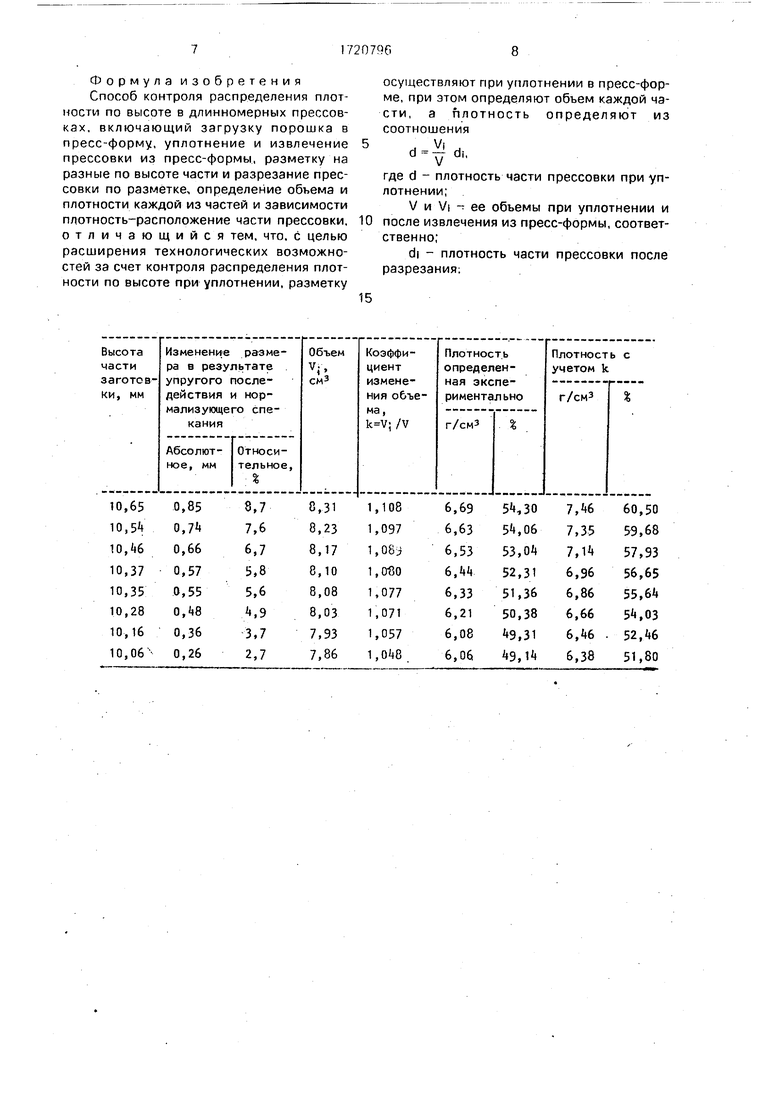

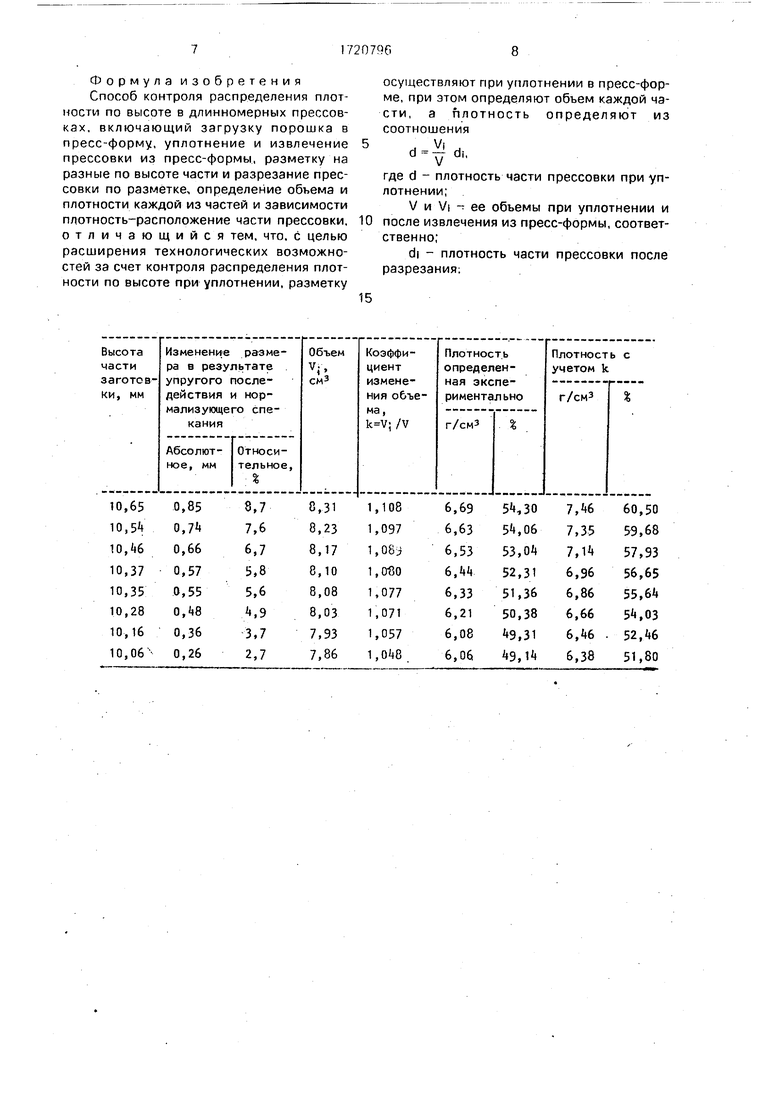

Пример. Определяют распределение плотности по высоте втулок, спрессованных из твердого сплава марки ВН20Гр2. Размеры втулки в пресс-форме определяют по размерам формующей камеры: наружный диаметр ф - 55 мм; .внутренний диаметр 0вн 45,3 мм; высота Н 78,5 мм. В пресс-форме втулка размечается рисками на восемь равных частей, высота каждой из которых - 9,8 мм, а объем V - 7,5 см , После извлечения прессовки из пресс-формы и ее нормализующего спекания (для упрочнения) размеры втулки следующие: 0Н 54,8; 0Вн 44,8; Н 83,2. По разметке (отпечаткам

рисок) втулку разрезают на части алмазным отрезным кругом.

В таблице представлены высота каждой иэ частей (начиная с верхней части втулки),

измеряемая микрометром вычисленные значения А и Vi/.V; абсолютное и относительное изменения высоты частей втулки, а также значение плотности каждой из частей втулки определяемое методом гидростатического взвешивания и умножения на коэффициент k Vi/V.

Из результатов, приведенных в таблице, видно, что экспериментально определенное распределение плотности по высоте

втулки, не может достоверно характеризовать истинную ситуацию на конечном этапе уплотнения, так как отдельные части прессовки в результате неравномерного упругого расширения значительно отличаются по

высоте как между собой, так и от тех значений, которые они имели непосредственно в пресс-форме на конечном этапе уплотнения. (При этом масса частей соответствует тем значениям, которые она имела в пресс25

форме)..

Таким образом, для того, чтобы получить достоверные результаты по распределению плотности. необходимо

откорректировать экспериментально полученные значения плотности с помощью соответствующих коэффициентов k, характеризующих степень увеличения объема части прессовки (уменьшения плотности)

по сравнению с первоначальным (в пресс- форме на конечном этапе уплотнения) в ре- .зультате неравномерного упругого расширения после сброса давления и извлечения из пресс-формы.

По сравнению с известным, предлагаемый способ дает возможность выяснить реальную картину распределения плотности по высоте прессовки в последний момент прессования (т.е. до сброса давления). Это

позволяет сделать правильные выводы о процессе прессования длинномерных изделий из материалов, обладающих после прессования значительным упругим последействием, что в свою очередь дает

возможность оптимизировать конструкции пресс-форм для прессования подобного рода изделий. Эта оптимизация может выражаться как в уточненном расчете толщины стенки матрицы пресс-формы и величины ее

загрузочной камерьк так и в изменении самой конструкции пресс-формы. .С. помощью оптимизированных пресс-форм становится возможным сокращение брака при прессовании примерно на 10%.

Формула изобретения Способ контроля распределения плотности по высоте в длинномерных прессовках, включающий загрузку порошка в пресс-форму, уплотнение и извлечение прессовки из пресс-формы, разметку на разные по высоте части и разрезание прессовки по разметке, определение объема и плотности каждой из частей и зависимости плотность-расположение части прессовки, отличающийся тем, что, с целью расширения технологических возможностей за счет контроля распределения плотности по высоте при уплотнении, разметку

осуществляют при уплотнении в пресс-форме, при этом определяют объем каждой части, а плотность определяют из соотношения

-$

di,

где d - плотность части прессовки при уплотнении;

V и Vi - ее объемы при уплотнении и после извлечения из пресс-формы, соответственно;

di - плотность части прессовки после разрезания:

I fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения распределения плотности по высоте в прессовках | 1988 |

|

SU1712830A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

Изобретение относится к способам контроля распределения плотности по высоте в длинномерных прессовках. Цель изобретения - расширение технологических возможностей за счет контроля распределения плотности по высоте при уплотнении. Определяют распределение плотности по высоте втулок, спрессованных из твердого сплава марки ВН20Тр 2. Размеры втулки в пресс- Фооме имеют следующие значения: наружный диаметр 55 мм, внутренний 45,3 мм, высота 78,5 мм. Порошок загружают в пресс-форму и уплотняют пуансоном. В пресс-форме втулка размечается на 8 разных по высоте частей, - высота каждой части 9,8 мм, с помощью нанесенных на стенки матрицы рисок, которые отпечатываются на прессовке. Объем каждой части составляет V 7,5 см3. После извлечения прессовки из пресс-формы и ее нормализующего спекания (для упрочнения) размеры втулки следующие: наружный диаметр 54,8 мм, внутренний 44,8, высота 83,2 мм. По разметке (отпечаткам рисок) втулка разрезается на части алмазным обрезным кругом. Высота частей измеряется микрометром, вычисляются значения объемов Vi и определяются гидростатическим взвешиванием плотности. Плотности частей при уплотнении определяются из соотношения d - dj. Для верх8 11 ней части прессовки определяли d х 7,5 х 6,69 7,46 (г/см3), для нижней d х х 6,06 6,38 (г/см3). По полученным для каждой части данным в табличном виде определяют зависимость плотность - располо- жение части прессовки. При этом определяют распределение плотности по высоте при уплотнении. 1 табл., 1 ил. (Л С vj ю о ч SO о

1Ш

#

«

.

| Меерсон F.A., Расказов Н.Н., Чулков В.П, Экспериментальное исследование процесса прессования порошкообразных материалов | |||

| Порошковая металлургия, 1970 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Федорченко И.М., Андриевский Р.А | |||

| Основы порошковой металлургии | |||

| Металлургия, Киев, 1961, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1992-03-23—Публикация

1990-05-14—Подача