Изобретение относится к автомобильной промышленности и используется при производстве заготовок для ступиц отечественных автомобилей или других деталей, передающих крутящий момент.

Известен способ сборки деталей, осуществляющийся путем установки с зазором одной детали в отверстие другой с последующим нагревом охватываемой детали до компенсации зазора между деталями. В зоне контакта сопрягаемых деталей выполняют цилиндрические отверстия и устанавливают в них упругие фиксирующие элементы (SU 353808 А1, 09.10.1972).

Недостатком данного способа является низкое качество сборки.

Также известен способ неподвижного соединения деталей, заключающийся в том, что на сопрягаемой поверхности одной из соединяемых деталей размещают стержневые элементы, которые ориентируют вдоль оси соединяемых деталей и фиксируют в этом положении, затем производят сборку деталей запрессовкой, в процессе которой обеспечивают внедрение стержневых элементов в тело обеих соединяемых деталей. Для повышения точности центрирования вала и втулки используют четное количество стержневых элементов, причем элементы каждой пары размещают диаметрально противоположно относительно оси соединяемых деталей. Ориентацию и фиксацию осуществляют, например, путем закрепления стержневых элементов в отверстиях или прорезях шайбы, которую устанавливают на торцевой поверхности одной из соединяемых деталей (RU 2093334 C1, 20.10.1997).

Недостатками данного способа являются большая трудоемкость способа, а значит и высокая себестоимость соединения, и низкое качество сборки.

Наиболее близким к предложенному изобретению является способ неразъемного соединения деталей, заключающийся в том, что одну деталь вставляют в другую и охватывающую деталь обжимают путем воздействия на нее давлением рабочей среды. На внутреннюю поверхность охватываемой детали одновременно воздействуют давлением рабочей среды, равным по величине и противоположно направленным давлению, воздействующему на охватывающую деталь (SU 389906 А1, 11.07.1993).

Недостатком данного способа является также низкое качество сборки, не позволяющее передавать крутящий момент.

Задачей предложенного изобретения является создание такого способа неразъемного соединения, который исключал бы недостатки, перечисленные выше, и позволял бы создать соединение для передачи больших крутящих моментов.

Технический результат, достигаемый при реализации изобретения, заключается в обеспечении неразъемного соединения, выполненного в условиях напряженного (свыше предела упругости) состояния всех деталей и способного передавать крутящий момент свыше 700 Н/м (70 кгм), при высоком качестве и прочности сборки, а также в упрощении технологии сборки и в улучшении экономических показателей соединения.

Указанный технический результат достигается тем, что в способе неразъемного соединения для передачи крутящего момента, включающем сборку с зазором охватывающей и охватываемой деталей и последующую осадку охватываемой детали, при этом перед сборкой на внутренней сопрягаемой поверхности охватывающей детали выполняют зубья с модулем 2-5 мм.

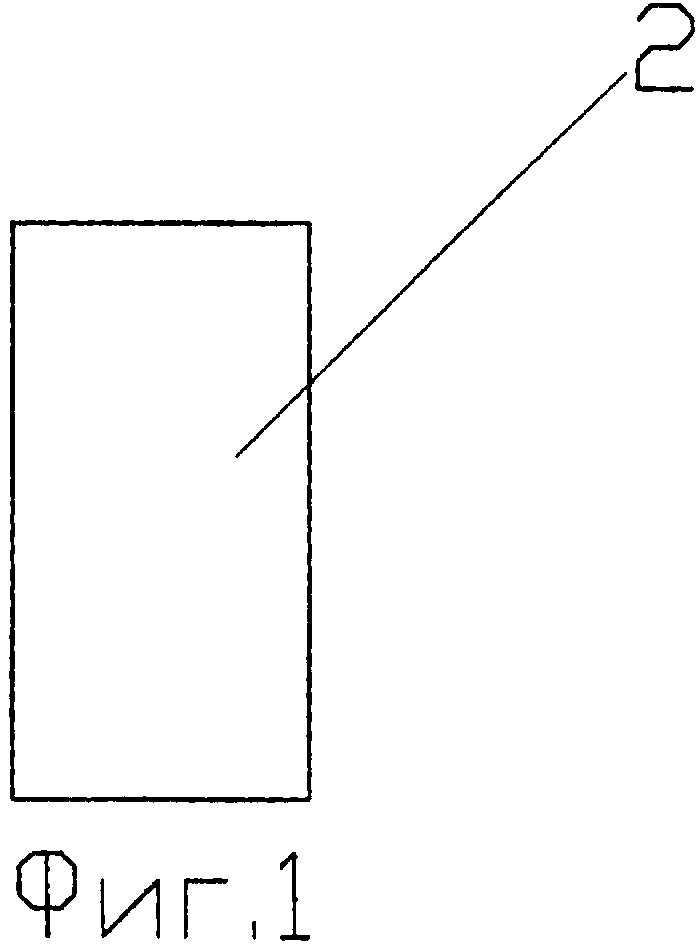

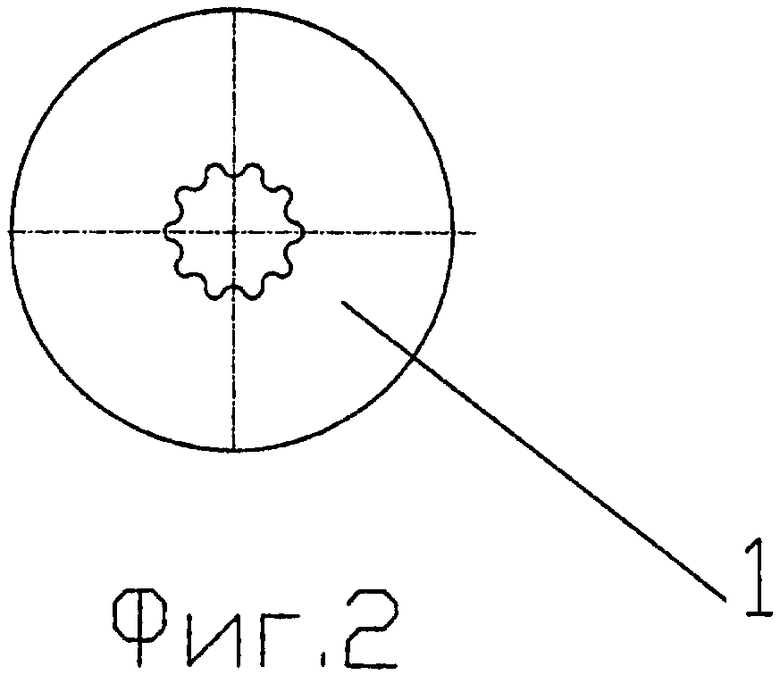

Сущность изобретения подтверждается чертежами, где на фиг.1 изображена охватываемая деталь; на фиг.2 - охватывающая деталь; на фиг.3 - соединение после осадки; на фиг.4 - фотография соединения после осадки.

Заявленный способ начинается с подготовки деталей сборки: охватываемой 2 и охватывающей 1 деталей. Охватываемую деталь 2 изготавливают из металлического прутка, который режется на мерные заготовки. Охватывающую деталь 1 вырубают из стального листа в виде шайбы с отверстием.

Размер отверстия зависит от передаваемого соединения, крутящего момента.

На внутренней поверхности сопрягаемой охватывающей детали 1 нарезают зубья с крупным модулем. Размер зуба зависит от крутящего момента и определяется по эмпирической формуле расчета на смятие шлицевого соединения:

где

где

σсм - напряжение на смятие, кг/мм2;

[σсм] - допустимое напряжение на смятие, 8-12 кг/мм2;

Mкр.max - крутящий момент, передаваемый соединением, кг·мм;

Ψ - коэффициент, учитывающий неравномерность распределения усилий, (Ψ=1);

F - площадь боковой поверхности одного зуба с одной стороны, мм2;

- количество зубьев в соединении, шт.;

- количество зубьев в соединении, шт.;

rср. - средний радиус приложения силы, мм.

Пруток устанавливают в шайбу 1 с небольшим определенным зазором относительно друг друга. Подготовленное соединение устанавливают под пресс, например на штамп гидравлического пресса, и осаживают пруток 2. Усилие, развиваемое прессом при осадке прутка, должно быть достаточным для заполнения металлом впадин зубьев на 90-100%. При этом высота прутка определяется из условия коэффициента осадки 50% и осажденной ступичной части конкретного изделия.

При усилии больше необходимого во время двухстороннего сжатия происходит разрушение соединения во время осадки. При более низких давлениях не происходит полного заполнения впадин зубьев, что впоследствии при дальнейшей обработке приведет к разрушению соединения.

Осадка осуществляется в условиях напряженного состояния деталей, свыше предела упругости. При деформации в процессе осадки заготовки средний диаметр прутка увеличивается, и пруток принимает бочкообразную форму. Материал прутка распределяется в радиальном направлении с обеих сторон от шайбы по впадинам между зубьями до тех пор, пока в контакт не вступит вся внутренняя сопрягаемая поверхность шайбы и соединение не примет расчетные размеры конструкции конечного изделия.

В результате получают соединение 3, которое посредством зубьев на шайбе и распределенного материала прутка обеспечивает прочность и возможность передачи крутящего момента свыше 700 Н/м (70 кгм).

При неправильно рассчитанных размерах зубьев охватывающей деталей, диаметра отверстия и зазора не происходит полного заполнения впадин зубьев охватываемой детали, что резко снижает прочность соединения или приводит к разрушению соединения.

Далее полученное соединение направляют на дальнейшую механическую обработку.

Пример. Сборка неразъемного соединения для изготовления ступицы.

Режется мерная заготовка охватываемой детали из стального прутка - конструкционная сталь - круг.

Из листа конструкционной стали вырубается охватывающая заготовка в виде шайбы с отверстием 2-4 мм. На внутренней поверхности шайбы нарезают крупные зубья модулем 2-4 мм.

Детали устанавливают друг в друга с определенным зазором между ними и укладывают на штамп гидравлического пресса.

При усилии 180,0 т.с. осуществляется осадка прутка диаметром 36 мм в радиальном направлении с двух сторон от шайбы, при которой его средний диаметр увеличивается до расчетных размеров и заполняет впадины между зубьями. Таким образом, формируется заготовка для изготовления ступицы.

Далее полученная заготовка направляется на дальнейшую механическую обработку, в результате которой получается конечное изделие 4 (фиг.4).

Правильно рассчитанные значения размеров отверстия охватываемой детали, размер зубьев, а также величина зазора позволяют неразъемному соединению, полученному заявленным способом, передавать большие крутящие моменты свыше 700 Н/м (70 кгм), а также осуществить заявленный способ без разрушения деталей, т.е. без браковки соединения, что влияет на улучшение экономических показателей.

Данный способ упрощает технологию изготовления неразъемных соединений, предназначенных для передачи больших крутящих моментов, исключая предварительный нагрев деталей или использование дополнительных деталей, таких как стержневые элементы, что также влияет на уменьшение себестоимости готового изделия.

Простота и экономическая целесообразность позволяет заявленному способу найти широкое применение в промышленности, в частности в автомобилестроении, при производстве ступиц сцепления для отечественных автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 2010 |

|

RU2428295C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| Способ механической обработки длинномерных нежестких деталей и устройство для его осуществления | 1988 |

|

SU1593780A1 |

| УПРУГОВЕДУЩЕЕ КОЛЕСО | 2006 |

|

RU2316431C1 |

| Способ получения зубчатых колес | 1990 |

|

SU1771860A1 |

| Способ обработки отверстий | 1987 |

|

SU1479262A1 |

| Способ соединения деталей | 1987 |

|

SU1433743A1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ПЛОСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2529143C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 2000 |

|

RU2160396C1 |

Изобретение относится к способам соединения деталей и может быть использовано в автомобильной промышленности. На внутренней сопрягаемой поверхности охватывающей детали выполняют зубья с модулем 2-5 мм. Осуществляют сборку с зазором охватывающей и охватываемой деталей и последующую осадку охватываемой детали. В результате повышается качество и прочность соединения деталей, а также упрощается технология сборки. 4 ил.

Способ неразъемного соединения деталей, включающий сборку с зазором охватывающей и охватываемой деталей и последующую осадку охватываемой детали, при этом перед сборкой на внутренней сопрягаемой поверхности охватывающей детали выполняют зубья с модулем 2-5 мм.

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU389906A1 |

| Способ соединения деталей | 1987 |

|

SU1433743A1 |

| Способ получения неразъемного соединения деталей | 1985 |

|

SU1389977A1 |

| Способ соединения деталей с натягом | 1978 |

|

SU740470A1 |

| JP 60072634 A, 24.04.1985 | |||

| US 2004034981 A1, 26.02.2004. | |||

Авторы

Даты

2009-09-27—Публикация

2007-10-30—Подача