Настоящее изобретение касается пластикового контейнера для напитков, имеющего барьерные свойства для газообразного кислорода и диоксида углерода, который пригоден для заполнения, например, таким содержимым, как алкогольные напитки, такие как пиво и подобные, которые чувствительны к окислению с точки зрения качества и требуют ограниченного выделения диоксида углерода из стенок контейнера, или безалкогольные напитки, которые чувствительны к окислению таким же образом, и в частности касается пластикового контейнера, имеющего газобарьерную тонкую пленку, образуемую с помощью способа химического осаждения из газовой фазы на, по меньшей мере, внешней поверхности или внутренней поверхности в качестве газобарьерного слоя для газообразного кислорода и диоксида углерода, который имеет низкую стоимость и низкую массу и который имеет прекрасную ударопрочность и пригодность к переработке для вторичного использования, и его способа изготовления и устройства для его изготовления.

Пиво в Европе повсеместно употребляют с древних времен и в последние годы потребляют в больших количествах в качестве алкогольного напитка население по всему миру. В последние годы пиво варят в больших количествах на пивных заводах и после наполнения в малоразмерные контейнеры транспортируют в области потребления, хранят и продают. Этот вид пива не только требует сохранения аромата во время транспортировки и хранения, но, так как оно легко окисляется и содержит диоксид углерода, используется в контейнерах с малой газопроницаемостью, таких как стеклянные бутылки, алюминиевые банки и подобное, до сегодняшнего дня.

Алюминиевые банки являются легкими по массе, имеют прекрасную пригодность к переработке для вторичного использования, газобарьерные свойства, ударопрочность и светонепроницаемость и имеют такие преимущества, как красивый вид и подобное. Соответственно они считаются идеальными контейнерами в качестве пакующего материала для содержимого, которое легко окисляется, а также не окисляется, и в последнее время их использование в качестве пивных контейнеров увеличивается, занимая главную долю. С другой стороны, исходный материал является дорогим, производственное оборудование, такое как оборудование для алюминиевых банок и заполняющее оборудование для содержимого, требует крупномасштабности и высокой производительности, требуется очень крупное инвестирование, и все это может отвечать только массовой продукции низкого ассортимента. Кроме того, алюминиевый материал требует обработки для коррозионной устойчивости, цена продукта высокая, и трудно делать крупноразмерные контейнеры. Кроме того, рассмотрение содержимого также является одной важной концепцией для контейнеров в продовольственных магазинах, но содержимое не видно через них. По вышеуказанным причинам алюминиевые банки обычно используют главным образом как малоразмерные контейнеры на один литр или меньше, которые нельзя повторно запечатывать.

Стеклянные бутылки, которые в настоящее время используют в наиболее крупномасштабном производстве, имеют отличную пригодность к переработке для вторичного использования, газобарьерные свойства, коррозионную устойчивость и способность повторного запечатывания, могут соответствовать также производству с малым объемом и высоким ассортиментом и обладают тем преимуществом, что производство можно осуществлять с относительно низкой стоимостью продукта. Однако по сравнению с пластиковыми контейнерами, такими как бутылки из полиэтилентерефталата (далее обозначаемого как "ПЭТ") и подобного, или алюминиевыми банками они имеют серьезные недостатки, такие как тяжелая масса контейнера и очень слабая ударопрочность. В качестве встречных мер для этого принимают такие встречные меры, как разработка тонкой стенки бутылки, чтобы уменьшить массу, но так как существует предел, эффект от этого незначительный. Соответственно данный рынок находится в процессе постепенного перехода на алюминиевые банки и ПЭТ бутылки.

Кроме того, пластиковые контейнеры прозрачные и легкие по массе имеют отличную ударопрочность и коррозионную устойчивость, имеют низкую стоимость продукта, требуют только небольших инвестиций на оборудование и дают прекрасный упаковочный материал, соответствующий производству с малым объемом и высоким ассортиментом. Однако газобарьерные свойства являются низкими, что является проблемой, которая совсем не существует в алюминиевых банках и стеклянных бутылках. А именно, пластиковые контейнеры имеют серьезные недостатки в том, что их газобарьерные свойства для газообразного кислорода и диоксида углерода и подобных являются низкими для контейнеров с содержимым, которое чувствительно к окислению с точки зрения качества и чувствительно к утечке газообразного диоксида углерода, например, таким содержимым, как пиво и подобное. Меры по улучшению газобарьерных свойств этих типов пластиковых контейнеров были предложены в большом числе публикаций, в которых наносили слой смолы в качестве структурного материала и слой смолы с газобарьерными свойствами, изготавливая многослойный пластиковый контейнер, имеющий улучшенные газобарьерные свойства.

Что касается предшествующих способов изготовления многослойного пластикового контейнера, существует большое число предложений, таких как (1) способ получения прямым раздувом (например, смотри патентный документ 1), в котором черновая форма образуется путем экструдирования термопластического пластика (структурная смола), такого как ПЭТ или полипропилен (далее обозначаемый как "ПП"), или подобный, и смолы с газобарьерными свойствами, такой как омыленный материал (сополимер этилена и винилового спирта; далее обозначаемый как "СЭВС") этиленвинилацетатного сополимера, полиамид, поливинилиденхлорид, полиакрилонитрил или подобное со свойствами газобарьерной смолы, образуя промежуточный слой, и затем она подвергается формованию раздувом, (2) способ, который наносит газобарьерную смолу, такую как СЭВС или подобную, на поверхность пластикового контейнера после его формования (например, смотри патентный документ 2), (3) и, так как газобарьерные свойства снижаются, когда СЭВС, нанесенная как описано выше, поглощает влагу, чтобы предотвратить это, способ, в котором поверхность такой смолы с газобарьерными свойствами, а именно поверхность контейнера, покрывают, используя термоусадочную пленку, покрытую гидрофобной смолой (например, смотри патентный документ 3) и подобные. Кроме того, получение многослойного пластикового контейнера, формованного с раздувом и вытяжкой, способного сохранять высокую прочность продукта даже при тонких стенках, считают наиболее продвинутым способом (например, смотри патентный документ 4). Однако даже в этом способе по сравнению с предшествующим однослойным пластиковым контейнером для безалкогольных напитков многослойный пластиковый контейнер имеет проблемы с производительностью (цикл формования), стоимостью формовочной машины, такими затратами, как обслуживание формовочной машины и кокилей и подобные, и имеет проблему с пригодностью к переработке для вторичного использования. По этим причинам существует пожелание высокофункциональной, покрытой тонкой пленкой, однослойной ПЭТ бутылки, которая может использовать формовочную машину для ПЭТ бутылок в обычном применении и которая удовлетворяет требуемому исполнению в качестве контейнера пива.

В последние годы АПУ (алмазоподобный углерод) пленка получает практическое применение в качестве однослойной тонкой пленки, покрывающей ПЭТ бутылки. Эта АПУ пленка представляет собой пленку, образованную из аморфной трехмерной структуры из атомов углерода и атомов водорода, является твердой, имеет прекрасные изолирующие свойства, имеет высокий показатель преломления и представляет собой твердую углеродную пленку, имеющую очень гладкую морфологию.

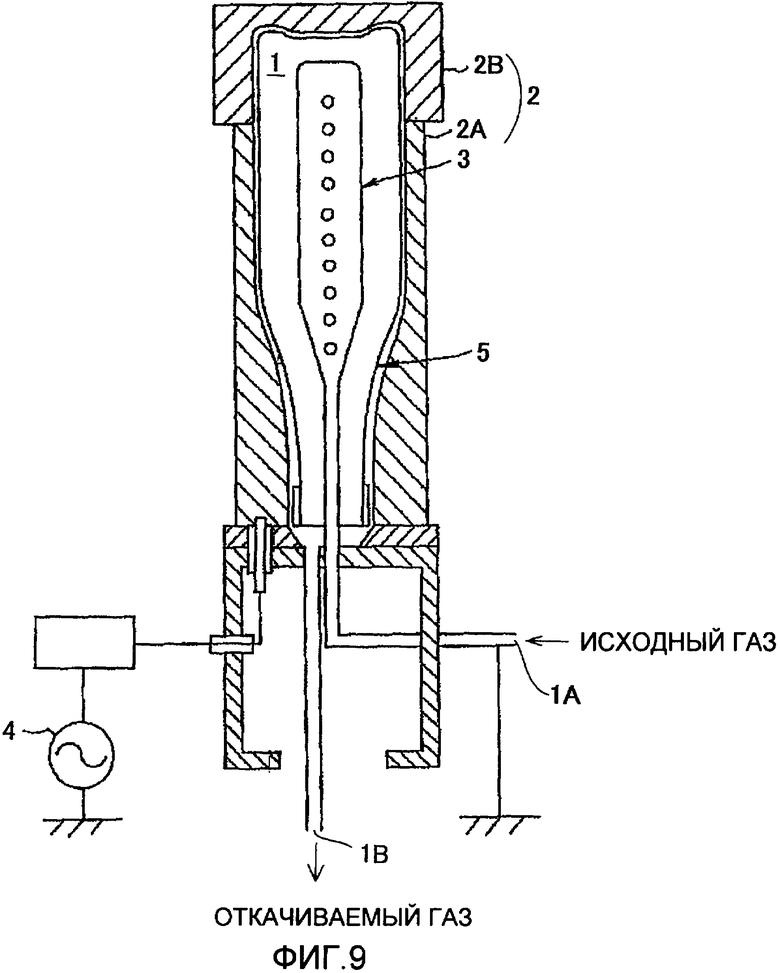

В предшествующей технике есть примеры, где данный тип технологии образования АПУ пленки применяли к пластиковым контейнерам (например, смотри патентный документ 5). Устройство для образования обычной АПУ пленки, описанный в патентном документе 5, является следующим. А именно, как показано на фиг.9, пластиковый контейнер 5 находится внутри внешнего электрода 2, с расположенной внутри реакционной камерой 1, которая имеет патрубок 1А ввода углеродсодержащего газа и отводной патрубок 1В. Кроме того, после ввода углеродсодержащего газа из патрубка 1А ввода АПУ образуется на внутренней поверхности пластикового контейнера 5 посредством приложения высокочастотной мощности от высокочастотного источника энергии 4 между внутренним электродом 3 и внешним электродом 2, возбуждая углеродсодержащий газ и генерируя плазму.

Патентный документ 1: японская выложенная патентная заявка № НЕI 5-185495.

Патентный документ 2: японская выложенная патентная заявка № SНО 60-251027.

Патентный документ 3: японская патентная публикация № SНО 62-7060.

Патентный документ 4: японская выложенная патентная заявка № 2001-97342.

Патентный документ 5: японский патент № 2788412.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ДАННЫМ ИЗОБРЕТЕНИЕМ

Однако устройство для образования вышеописанной АПУ пленки неизменно требует высокочастотного источника 4 энергии и высокочастотного согласующего питание устройства (номер не показан) потому, что углеродсодержащий газ разлагается плазмой и ионизируется, и затем ионы, ускоренные электрическим полем, сталкиваются с внутренней поверхностью пластикового контейнера, образуя тонкую пленку, и, следовательно, возникает проблема того, что стоимость устройства увеличивается.

Кроме того, в вышеописанном устройстве для образования АПУ пленки неизменно требуются внешний электрод 2 и внутренний электрод 3, реакционная камера 1, образованная из внешнего электрода 2 и внутреннего электрода 3, требуется для одного пластикового контейнера, и внешний электрод 2 должен изготавливаться, чтобы соответствовать форме каждого контейнера, а это приводит к увеличенной стоимости образующего АПУ пленку устройства.

Далее, с вышеописанным образующим АПУ пленку устройством при образовании тонкой пленки плазма будет повреждать поверхность тонкой пленки, качество тонкой пленки легко нарушается, и содержание водорода, который вызывает снижение газобарьерных свойств АПУ пленки, большое, и это затрудняет получение газобарьерных свойств более чем в 15-20 раз.

Поэтому настоящее изобретение было разработано, чтобы решать вышеописанные проблемы предшествующего уровня техники. А именно, в устройстве для изготовления газобарьерного пластикового контейнера задачей настоящего изобретения является удовлетворять условию, чтобы использовать ту же вакуумную камеру, даже когда формы контейнеров различны, условию, что высокочастотный источник энергии не является необходимым, и условию, что образование пленки можно выполнять для множества контейнеров внутри одной вакуумной камеры, чтобы сделать устройство недорогим. Поэтому задача изобретения состоит в создании производственного устройства, которое образует газобарьерную тонкую пленку на внутренней поверхности пластикового контейнера, и производственного устройства, которое образует газобарьерную тонкую пленку на внешней поверхности пластикового контейнера. Далее, в способе изготовления газобарьерного пластикового контейнера задачей настоящего изобретения является создание газобарьерной тонкой пленки, которая не повреждается плазмой на, по меньшей мере, внутренней или внешней поверхности пластикового контейнера. Кроме того, в отношении газобарьерного пластикового контейнера задачей настоящего изобретения является придать ему долговечность, которая затрудняет образование трещин, даже когда имеет место деформация или сжатие контейнера, и газобарьерные свойства в отношении газообразного кислорода и диоксида углерода путем образования водородсодержащей SiNх тонкой пленки, или водородсодержащей АПУ тонкой пленки, или водородсодержащей SiОх тонкой пленки или водородсодержащей SiСхNy тонкой пленки с заданной толщиной пленки и заданной концентрацией водорода, которая не повреждается плазмой на, по меньшей мере, внутренней стороне или внешней стороне пластикового контейнера.

Авторы настоящего изобретения обнаружили, что можно решить вышеописанные проблемы, используя способ каталитического химического осаждения из газовой фазы, получая газобарьерную тонкую пленку на поверхности стенки пластикового контейнера и выполняя настоящее изобретение. А именно, первое устройство для изготовления газобарьерного пластикового контейнера по изобретению содержит вакуумную камеру, вмещающую пластиковый контейнер, отводящий насос для откачивания газа из вакуумной камеры, трубу подачи исходного газа из изолирующего и термостойкого материала, которая располагается так, что может вводиться внутрь указанного пластикового контейнера и удаляться из него, чтобы подавать исходный газ внутрь указанного пластикового контейнера, термический катализатор, который удерживается на указанной трубе подачи исходного газа, и источник питания нагревателя, который подает электричество на указанный термический катализатор, генерируя тепло. Настоящее производственное устройство представляет собой устройство для изготовления газобарьерного пластикового контейнера, в котором газобарьерная тонкая пленка образуется на внутренней поверхности данного контейнера.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа предпочтительно имеет образованную с ней за одно целое ("интегральную") охлаждающую трубу для охлаждения указанной трубы для подачи исходного газа. Так как температура трубы для подачи исходного газа растет из-за тепла, выделяемого термическим катализатором, путем ее охлаждения можно снижать тепловое воздействие на пластиковый контейнер.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа представляет собой керамическую трубу, изготовленную из материала, в котором нитрид алюминия, карбид кремния, нитрид кремния или оксид алюминия образуют основной компонент, или металлическую трубу, поверхность которой покрыта материалом, в котором нитрид алюминия, карбид кремния, нитрид кремния или оксид алюминия образуют основной компонент. Это делает возможным подавать электричество стабильным образом на термический катализатор, придает долговечность и делает возможным эффективно отводить тепло путем отвода тепла, выделяемого термическим катализатором.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа предпочтительно имеет отверстие выдувания газа на конце трубы, и расстояние от указанного отверстия выдувания газа до дна указанного пластикового контейнера имеет длину 5-30 мм. Это улучшает равномерность толщины пленки.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен так, что его верхний конец находит на 10-30 мм ниже нижнего конца горловины указанного пластикового контейнера. Это позволяет регулировать деформацию плечевой части пластикового контейнера.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению внутренняя поверхность указанной вакуумной камеры предпочтительно окрашена черным или внутренняя поверхность имеет поверхностную шероховатость (Rmax) 0,5 мкм или выше, и охлаждающее средство обеспечивается внутри или снаружи камеры. Регулируя отражение выделяемого света, генерируемого термическим катализатором, можно снижать тепловое воздействие на пластиковый контейнер.

Первое устройство для изготовления газобарьерного пластикового контейнера по изобретению предпочтительно имеет средство охлаждения контейнера, которое подает охлажденную жидкость или газ на внешнюю поверхность указанного пластикового контейнера. Это позволяет снижать тепловое воздействие на пластиковый контейнер.

Второе устройство для изготовления газобарьерного пластикового контейнера по изобретению содержит вакуумную камеру, вмещающую пластиковый контейнер, отводящий насос для откачивания газа из вакуумной камеры, термический катализатор, расположенный на периферии указанного пластикового контейнера, трубу подачи исходного газа, которая подает исходный газ в пространство снаружи указанного пластикового контейнера внутри указанной вакуумной камеры, и источник питания нагревателя, который подает электричество на указанный термический катализатор, генерируя тепло. Настоящее производственное устройство представляет собое устройство для изготовления газобарьерного пластикового контейнера, в котором газобарьерная тонкая пленка образуется на внешней поверхности данного контейнера.

Во втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен множественным образом в осесимметричных положениях относительно главной оси указанного пластикового контейнера или навивается в спиральной форме на главную ось указанного пластикового контейнера в центре, или навивается относительно параллельно на множество сечений главной оси указанного пластикового контейнера. Это улучшает однородность толщины пленки.

Во втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанные термические катализаторы предпочтительно расположены так, чтобы взаимно отделяться на 5 см или более. Это облегчает получение высокой производственной эффективности для химических веществ и однородности толщины пленки без действия термического повреждения на пластиковый контейнер.

Во втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен так, что расстояние до внешней поверхности пластикового контейнера фиксировано. Это улучшает однородность толщины пленки на внешней поверхности, включая дно контейнера.

Второе устройство для изготовления газобарьерного пластикового контейнера по изобретению предпочтительно имеет средство охлаждения контейнера, которое подает охлажденную жидкость или газ на внутреннюю поверхность указанного пластикового контейнера. Это позволяет снижать тепловое воздействие на пластиковый контейнер.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен, по меньшей мере, у выходной стороны отверстия выдувания газа указанной трубы для подачи исходного газа. Это позволяет эффективно активировать исходный газ с помощью термического катализатора.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа предпочтительно обеспечивается механизмом размещения для размещения внутри указанного термического катализатора. Например, есть случаи, когда химические реакции протекают между термическим катализатором и одной частью исходного газа в то время, когда не происходит формирование пленки, и в данном случае, когда используется такой тип исходного газа, можно продлевать срок службы термического катализатора.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен внутри указанной трубы для подачи исходного газа. Так как расстояние между термическим катализатором и поверхностью пластикового контейнера может быть увеличено, можно снижать тепловое воздействие на пластиковый контейнер.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно имеет часть, в которой находится проволока, имеющая форму спирали, форму волнистой линии или зигзагообразную форму. Это позволяет увеличивать возможность контакта между исходным газом и термическим катализатором, и, в результате, возрастает эффективность реакции.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен вдоль направления выдувания указанного исходного газа. Это позволяет увеличивать возможность контакта между исходным газом и термическим катализатором, и, в результате, возрастает эффективность реакции.

Первый способ изготовления газобарьерного пластикового контейнера по изобретению содержит процесс, в котором внутренняя часть вакуумной камеры, которая вмещает пластиковый контейнер, откачивается до заданного давления, и процесс, в котором, пока поддерживается состояние, когда электричество подается на термический катализатор, расположенный внутри указанной вакуумной камеры, генерируя тепло выше заданной температуры, исходный газ выдувается на указанный термический катализатор для декомпозиции указанного исходного газа и образования химических веществ, при этом газобарьерная тонкая пленка образуется из указанных химических веществ, достигающих внутренней поверхности или внешней поверхности указанного пластикового контейнера.

В первом способе изготовления газобарьерного пластикового контейнера по изобретению выдувание указанного исходного газа предпочтительно начинается после того, как завершается рост температуры термического катализатора выше заданной температуры. Указанная заданная температура определяется согласно комбинации катализатора и исходного газа и согласно характеристикам образуемой тонкой пленки, но в случае, когда образование пленки выполняют, используя вольфрамовый катализатор и кремниевый газ, например, температуру вольфрамового катализатора устанавливают 1600°С или выше. От начала образования пленки можно создавать достаточно реакционно активные химические вещества с помощью термического катализатора, и это облегчает получение пленки, имеющей высокие газобарьерные свойства.

Второй способ изготовления газобарьерного пластикового контейнера по изобретению предусматривает процесс, в котором после того как, по меньшей мере, одно из пространств внутри или снаружи пластикового контейнера, находящегося в реакционной камере, наполнится исходным газом с заданным давлением, подача указанного исходного газа останавливается, чтобы остановить втекание и вытекание газа в указанной реакционной камере, и процесс, в котором, пока поддерживается состояние, когда электричество подается на термический катализатор, генерируя тепло выше заданной температуры, катализатор направляют в пространство, заполненное указанным исходным газом, для декомпозиции указанного исходного газа и образования химических веществ, при этом газобарьерная тонкая пленка образуется из указанных химических веществ, достигающих, по меньшей мере, внутренней или внешней поверхности указанного пластикового контейнера. Настоящий способ изготовления представляет собой способ изготовления газобарьерного пластикового контейнера, в котором газобарьерная тонкая пленка образуется на внешней поверхности контейнера.

В газобарьерном пластиковом контейнере по изобретению водородсодержащая SiNх тонкая пленка, водородсодержащая АПУ тонкая пленка, водородсодержащая

SiОх тонкая пленка или водородсодержащая SiСхNy тонкая пленка образуется в качестве газобарьерной тонкой пленки на, по меньшей мере, внутренней поверхности или внешней поверхности пластикового контейнера, и указанная водородсодержащая SiNх тонкая пленка, указанная водородсодержащая АПУ тонкая пленка, указанная водородсодержащая SiОх тонкая пленка или указанная водородсодержащая SiСхNy тонкая пленка имеет толщину 5-100 нм и содержание водорода 1-10 атомных %.

В устройстве для изготовления газобарьерного пластикового контейнера настоящее изобретение удовлетворяет тому условию, что можно использовать одинаковую вакуумную камеру, даже когда формы контейнеров различны, условию, что высокочастотный источник энергии не является необходимым, и условию, что образование пленки может выполняться для множества контейнеров внутри одной вакуумной камеры, чтобы сделать устройство менее затратным. В этой связи, можно формировать газобарьерную тонкую пленку на внутренней поверхности или внешней поверхности пластикового контейнера. Далее, в данном способе изготовления газобарьерного пластикового контейнера настоящее изобретение позволяет формировать газобарьерную тонкую пленку, которая не повреждается плазмой на, по меньшей мере, внутренней поверхности или внешней поверхности пластикового контейнера. Кроме того, данному газобарьерному пластиковому контейнеру настоящее изобретение позволяет придавать и долговечность, которая затрудняет образование трещин, даже когда имеет место деформация или сжатие, и газобарьерные свойства в отношении газообразного кислорода и газообразного диоксида углерода.

На чертежах:

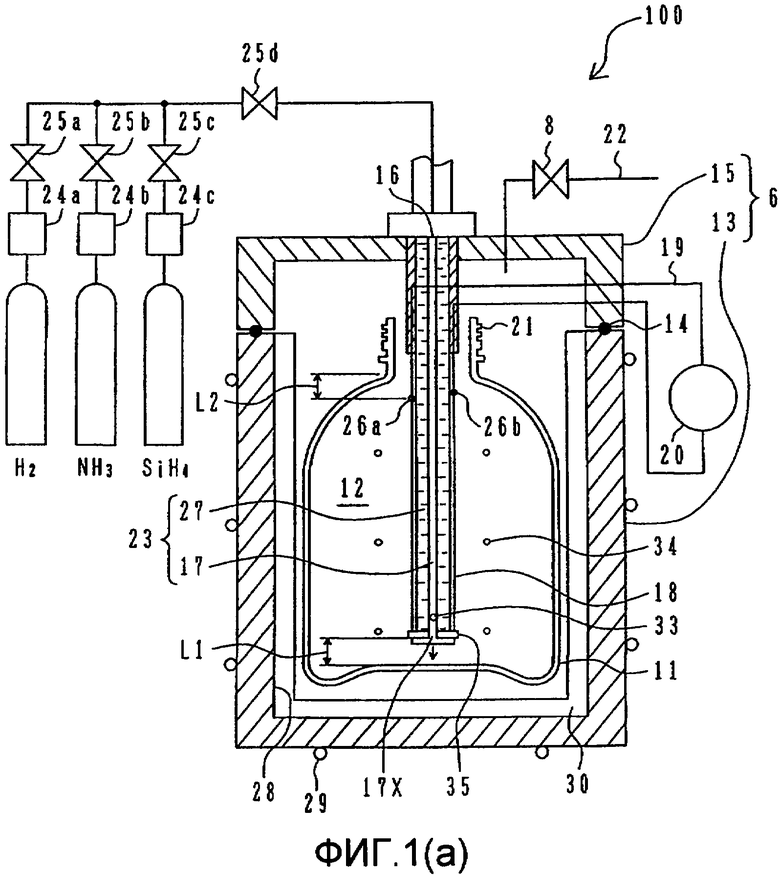

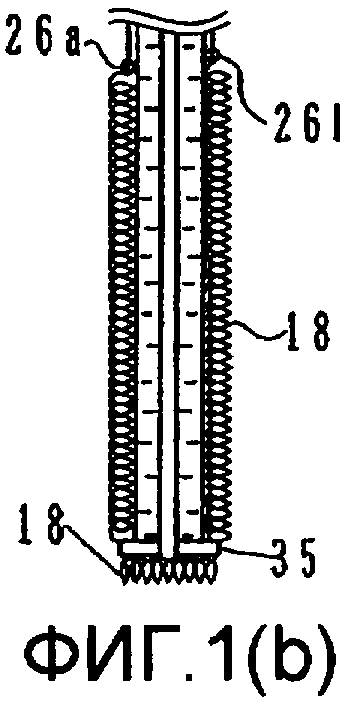

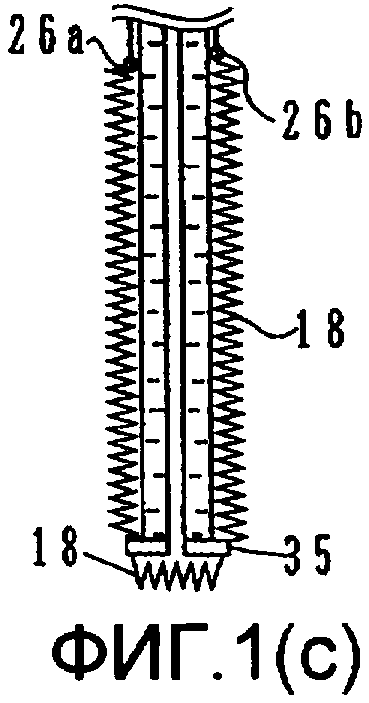

Фиг.1 - схематичный вид варианта выполнения устройства для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, где (а) представляет случай, когда термический катализатор имеет линейную форму, (b) представляет случай, когда термический катализатор имеет форму спирали, и (с) представляет случай, когда термический катализатор имеет форму зигзагообразной линии.

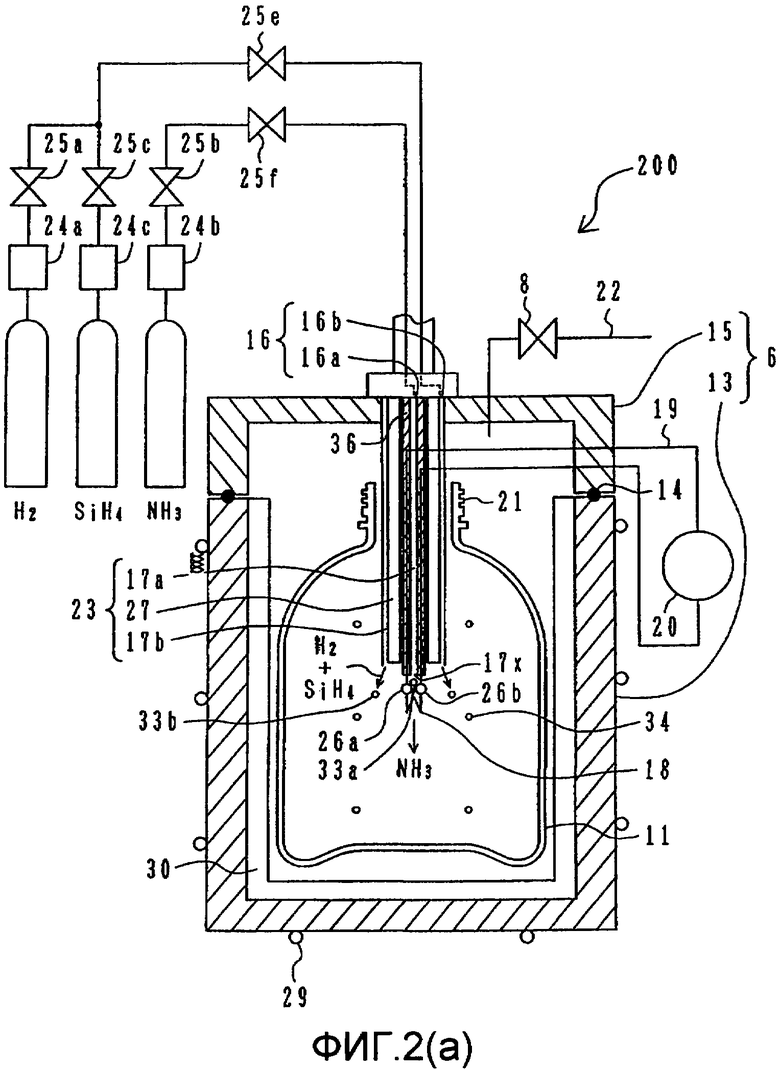

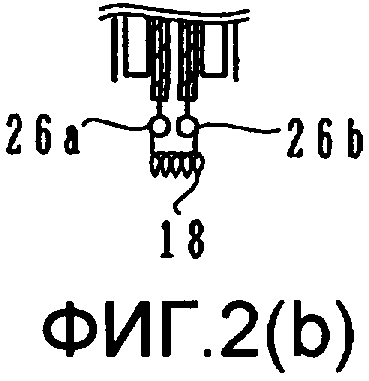

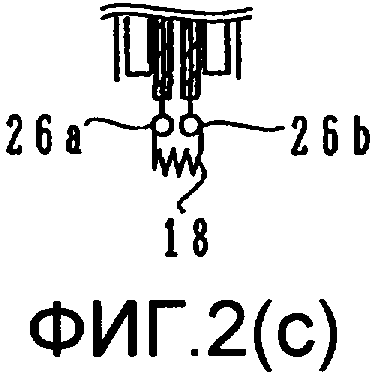

Фиг.2 - схематичный вид другого варианта устройства для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, где (а) представляет случай, когда термический катализатор имеет перевернутую М-образную форму, (b) представляет случай, когда термический катализатор имеет форму спирали, и (с) представляет случай, когда термический катализатор имеет линейную зигзагообразную форму.

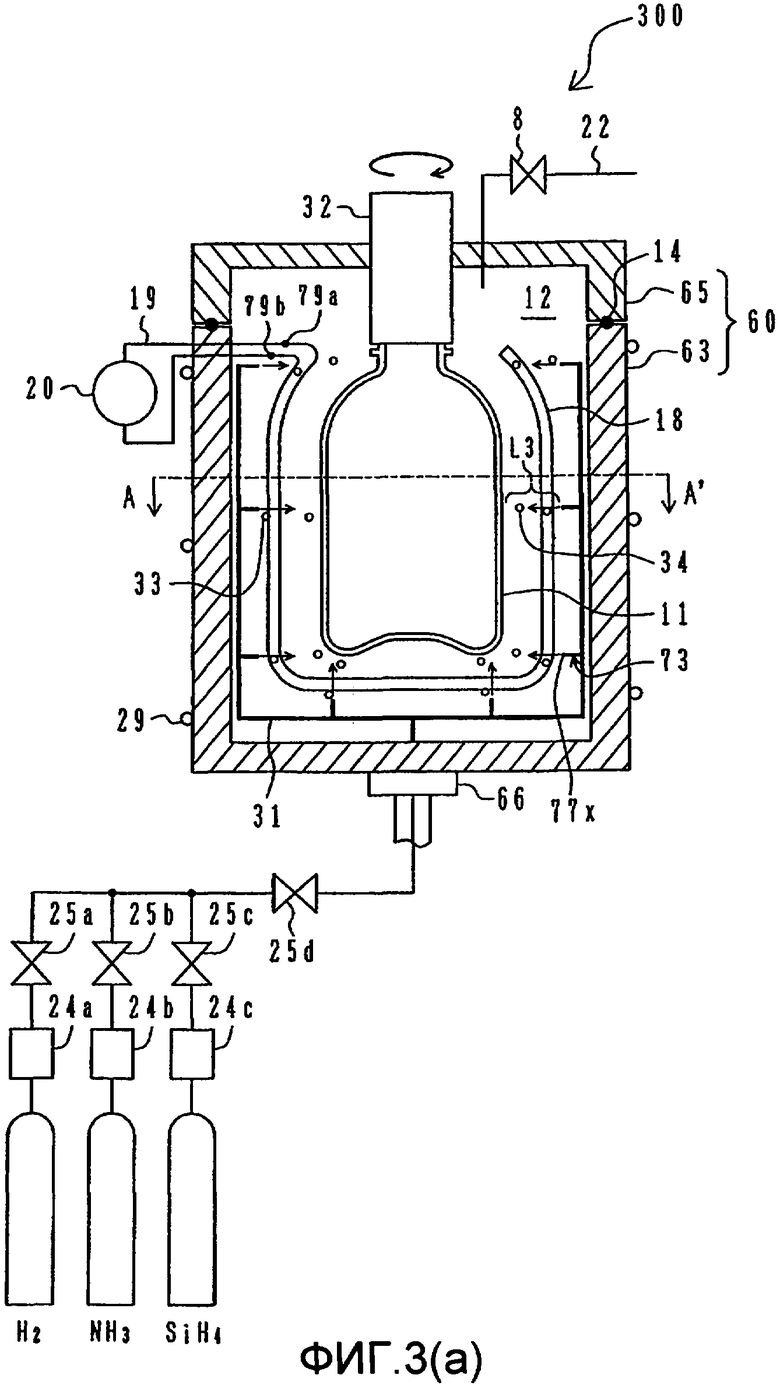

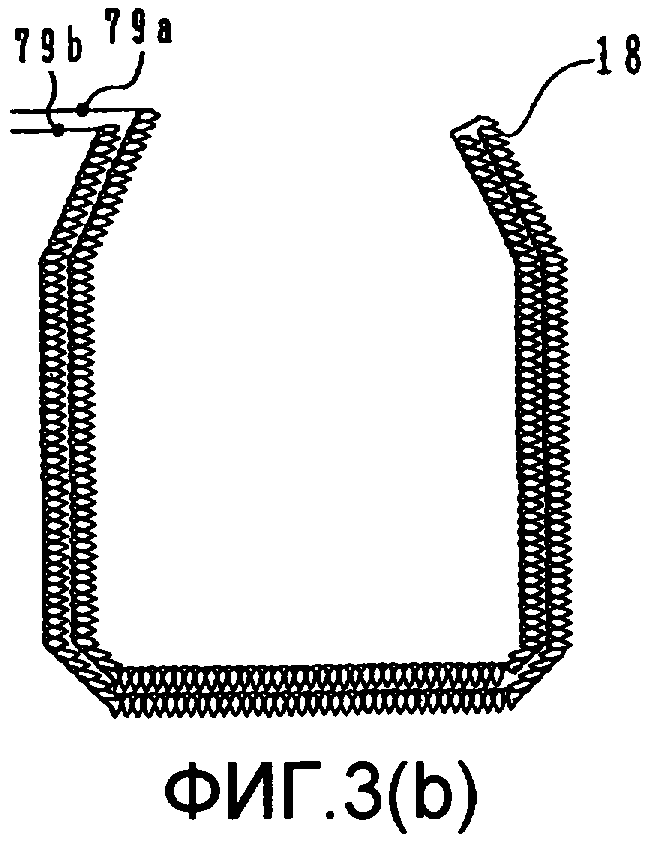

Фиг.3 - схематичный вид варианта выполнения устройства для изготовления газобарьерного пластикового контейнера согласно второму варианту осуществления, где (а) представляет случай, когда термический катализатор имеет линейную форму, и (b) представляет случай, когда термический катализатор имеет форму спирали.

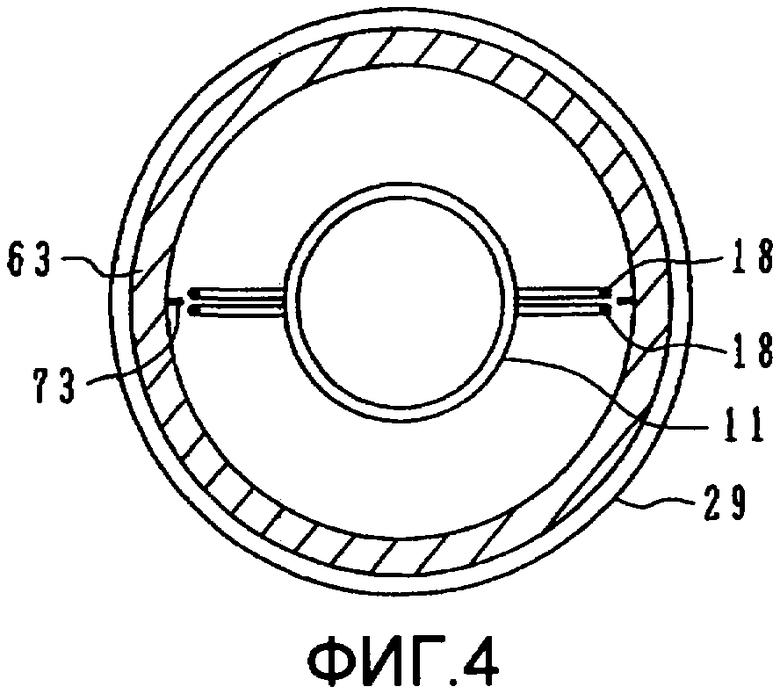

Фиг.4 - вид варианта в сечении по А-А'.

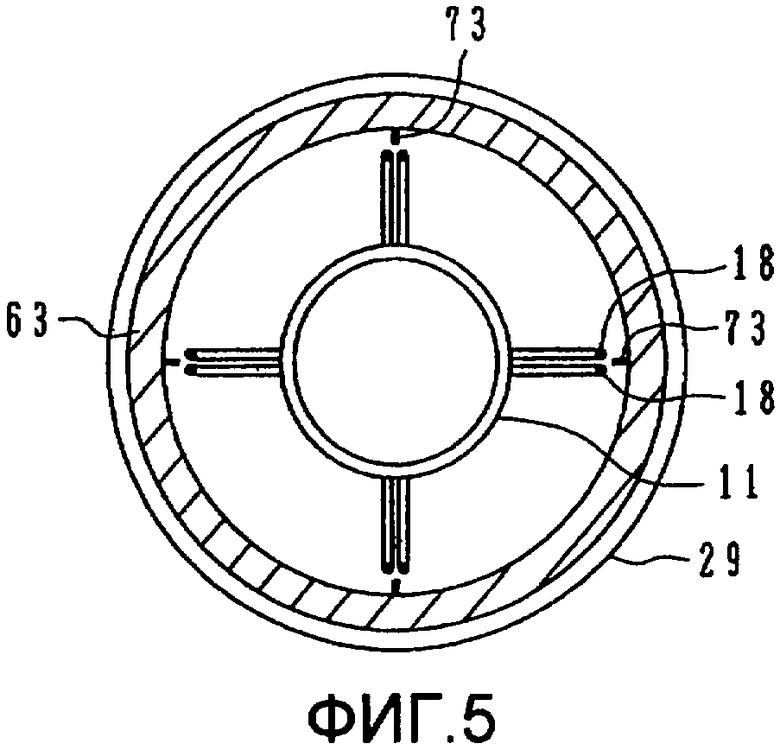

Фиг.5 - вид другого варианта в сечении по А-А'.

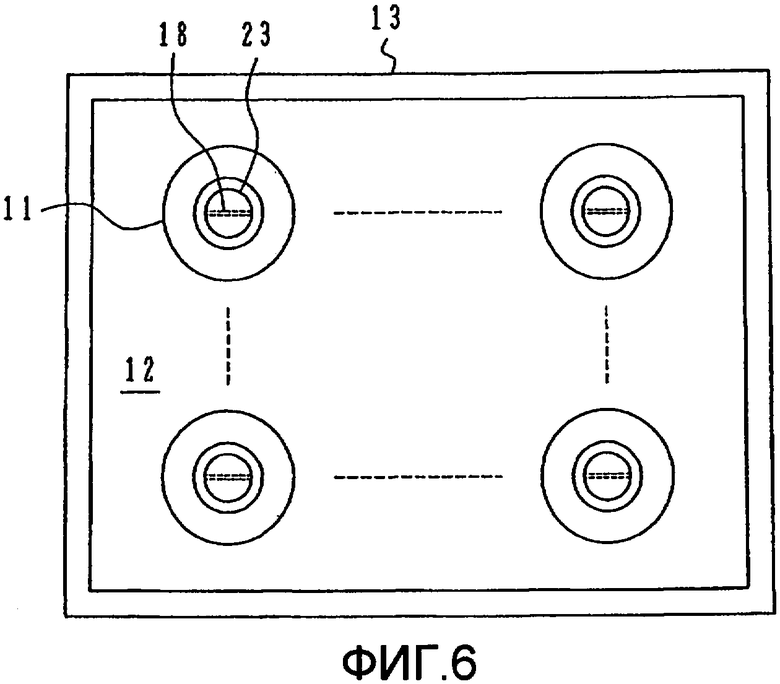

Фиг.6 - концептуальный вид устройства для изготовления газобарьерной тонкой пленки на внутренней поверхности множества пластиковых контейнеров одновременно.

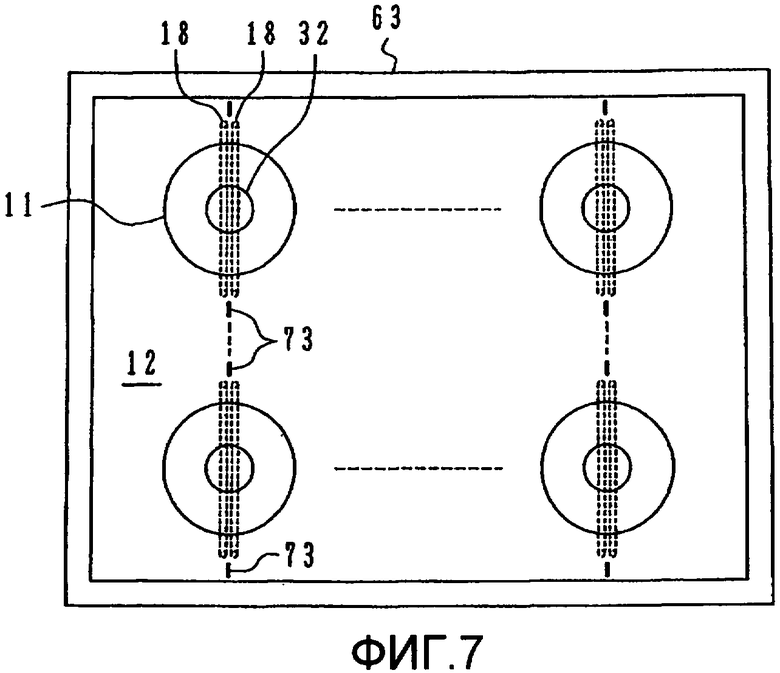

Фиг.7 - концептуальный вид устройства для изготовления газобарьерной тонкой пленки одновременно на внешней поверхности множества пластиковых контейнеров.

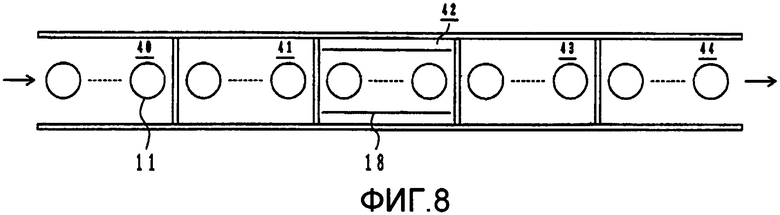

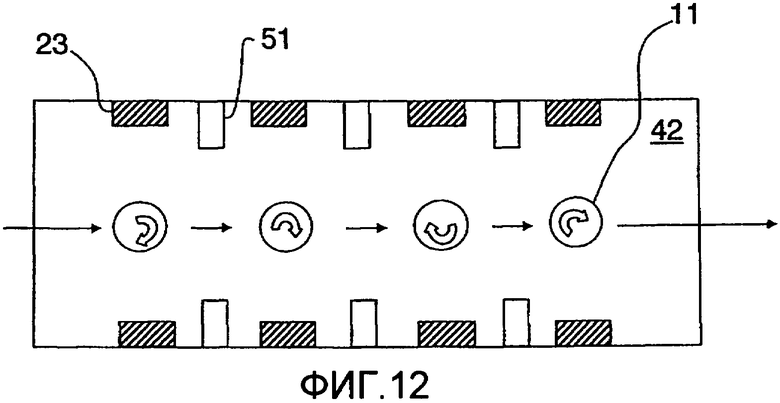

Фиг.8 - концептуальный вид устройства для изготовления газобарьерной тонкой пленки одновременно на внешней поверхности множества расположенных в линию пластиковых контейнеров.

Фиг.9 - схематичный вид устройства для образования АПУ пленки предшествующего состояния техники.

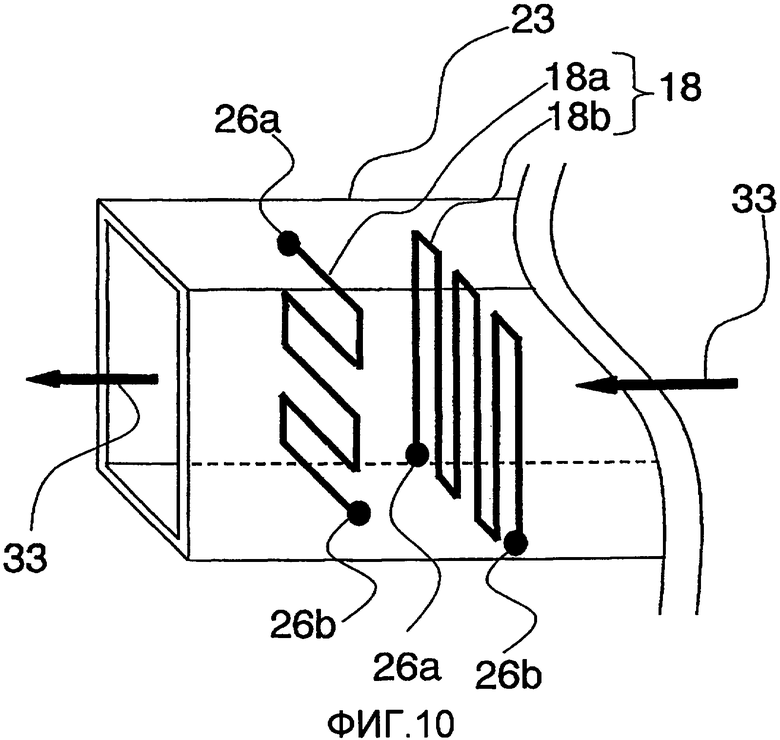

Фиг.10 - вид другого варианта выполнения позиционного соотношения термического катализатора и трубы для подачи исходного газа.

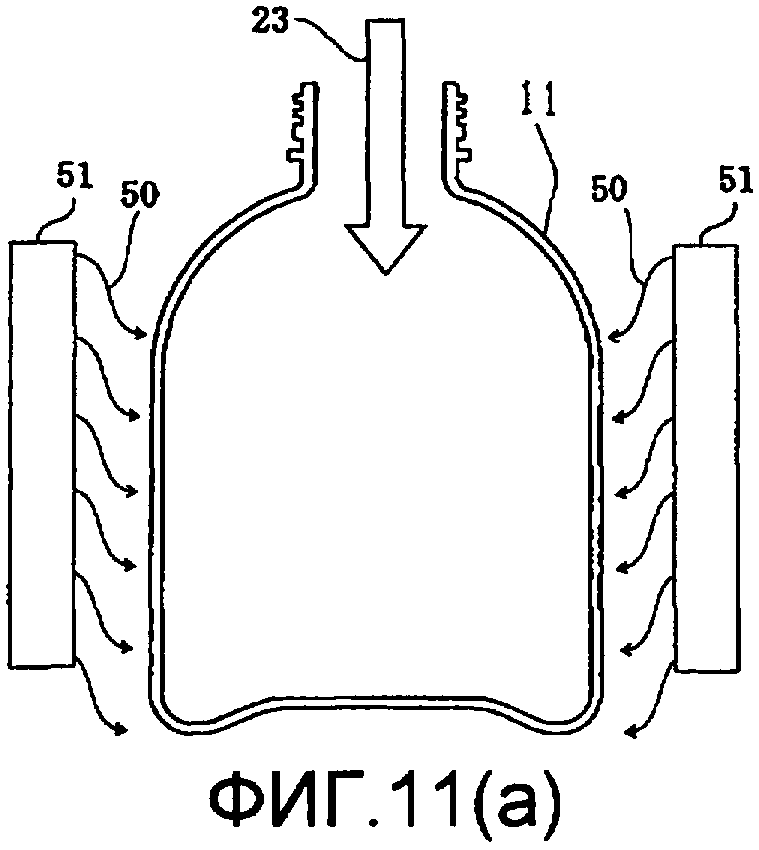

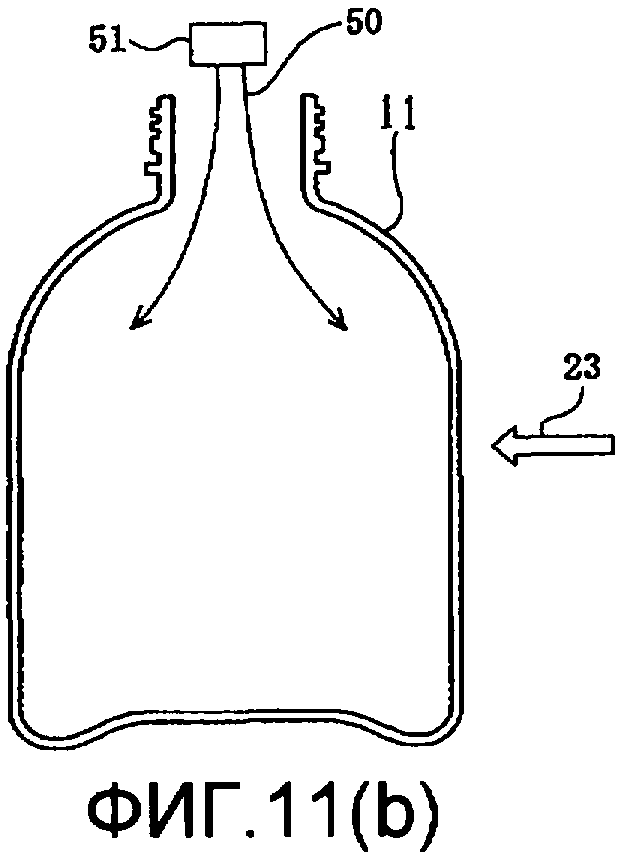

Фиг.11 - концептуальный вид для описания средства охлаждения контейнера, где (а) представляет случай, когда формирование пленки происходит на внутренней поверхности пластикового контейнера, и (b) представляет случай, когда формирование пленки происходит на внешней поверхности пластикового контейнера.

Фиг. 12 - вид другого варианта осуществления камеры формирования тонкой пленки по фиг.8.

СПИСОК ПОЗИЦИЙ

1, 12, реакционная камера,

1А, патрубок ввода углеродсодержащего газа,

1В, отводной патрубок,

2, внешний электрод,

3, внутренний электрод,

4, высокочастотный источник энергии,

5, 11, пластиковый контейнер,

6, 60, вакуумная камера,

8, вакуумный клапан,

13, 63, нижняя камера,

14, кольцевое уплотнение,

15, 65, верхняя камера,

16, 16а, 16b, 66, патрубок подачи газа,

17, 17а, 17b, канал исходного газа,

17х, 77х, отверстие выдувания газа,

18, термический катализатор,

19, электропроводка,

20, источник питания нагревателя,

21, горловина пластикового контейнера,

22, откачная труба,

23, 73, труба подачи исходного газа,

24а, 24b, 24с, регулятор потока,

25а, 25b, 25с, 25d, 25e, 25f, клапан,

26а, 26b, 79а, 79b, соединительная часть,

27, канал охлаждающей воды,

28, внутренняя поверхность вакуумной камеры,

29, средство охлаждения,

30, камера из прозрачного материала,

31, трубопровод исходного газа,

32, механизм вращения бутылки,

33, 33а, 33b, исходный газ,

34, химические вещества,

35, изолирующий керамический элемент,

36, изолирующая керамическая внутренняя труба, снабженная телескопическим механизмом,

40, камера выравнивания бутылок,

41, вытяжная камера,

42, камера образования тонкой пленки,

43, камера освобождения вакуума,

44, камера удаления,

50, охлаждающая жидкость или газ,

51, средство охлаждения контейнера,

100, 200, 300, устройство для изготовления газобарьерного пластикового контейнера.

Настоящее изобретение подробно описывается ниже со ссылкой на предпочтительные варианты осуществления, но не ограничивается этими вариантами. Плазменное СVD устройство для образования пленки согласно настоящим вариантам осуществления описано со ссылкой на фиг.1-12, на которых одинаковые позиции использованы для одинаковых деталей/частей.

(Первый вариант осуществления: образование пленки на внутренней поверхности контейнера)

Сначала будет описано устройство для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, которое позволяет формировать газобарьерную тонкую пленку на внутренней поверхности контейнера. Фиг.1 представляет собой схематический чертеж, показывающий один вариант осуществления устройства для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, где (а) представляет собой случай, когда термический катализатор имеет линейную форму, (b) представляет собой случай, когда термический катализатор имеет форму спирали, и (с) представляет собой случай, когда термический катализатор имеет линейную зигзагообразную форму. Однако фиг.1 (b) и (с) представляют собой частичные увеличенные виды трубы 23 подачи исходного газа. Кроме того, если не оговорено особо, "фиг.1" ниже обозначает "фиг.1(а)". Устройство 100 для изготовления газобарьерного пластикового контейнера, показанное на фиг.1, имеет вакуумную камеру 6 для размещения пластикового контейнера 11, откачивающий насос (не показан на чертежах), который откачивает вакуумную камеру 6, трубу 23 подачи исходного газа, образованную из изолирующего и термостойкого материала, которая расположена так, что ее можно вставлять внутрь пластикового контейнера 11 и удалять из него, чтобы подавать исходный газ внутрь пластикового контейнера 11, термический катализатор 18, который удерживается на трубе 23 подачи исходного газа, и источник 20 питания нагревателя, который подает электричество для нагрева термического катализатора 18.

В вакуумной камере 6 пространство для размещения пластикового контейнера 11 образовано в ее внутренней части, и это пространство образует реакционную камеру 12 для образования тонкой пленки. Вакуумная камера 6 составлена из нижней камеры 13 и верхней камеры 15, которая устанавливается так, чтобы свободно присоединяться и отсоединяться от верхней части нижней камеры 13, и уплотняет внутреннюю часть нижней камеры 13 с помощью кольцевого уплотнения 14. В верхней камере 15 есть механизм движения вверх-вниз, не показанный на чертежах, и он перемещается вверх и вниз в соответствии с загрузкой и выгрузкой пластикового контейнера 11. Пространство внутри нижней камеры 13 сделано немного больше, чем внешняя форма пластикового контейнера 11, помещенного в нее. Этот пластиковый контейнер 11 представляет собой питьевую бутылку, но может быть контейнером, применяемым для других целей.

Внутри вакуумной камеры 6, а именно внутри нижней камеры 13, предпочтительно внутренняя поверхность 28 образует черную внутреннюю стенку, или данная внутренняя поверхность имеет поверхностную шероховатость (Rmax) 0,5 мкм или выше, чтобы предотвращать отражение света, излучаемого соответственно нагреву термического катализатора 18. Поверхностную шероховатость (Rmax) измеряют, используя устройство измерения поверхностной шероховатости (DEKTAK3, изготавливаемое ULVAC TECHNO (Ltd.)), например. Чтобы заставить внутреннюю поверхность 28 образовать черную внутреннюю стенку, существует покрывающая обработка, такая как покрытие черным никелем или покрытие черным хромом или подобным, покрывающая обработка с химическим превращением, такая как RAYDENT или получение черного оксида или подобное, или окрашивающий способ, в котором наносят черную краску. Кроме того, средство охлаждения 29, такое как охлаждающая труба, через которую течет охлаждающая вода или подобное, предпочтительно обеспечивается внутри (не показано на чертежах) или снаружи (фиг.1) вакуумной камеры 6, чтобы предохранять нижнюю камеру 13 от повышения температуры. Причина, почему в вакуумной камере 6 нижнюю камеру 13 особенно охлаждают, заключается в том, что, когда термический катализатор 18 вводится в пластиковый контейнер 11, термический катализатор размещается непосредственно в пространстве внутри нижней камеры 13. Предотвращая отражение света и охлаждая вакуумную камеру 6, можно регулировать рост температуры пластикового контейнера 11 и получаемую термическую деформацию. Кроме того, когда камера 30, изготовленная из прозрачного материала, такая как стеклянная камера, например, которая может пропускать излучение света, генерируемое термическим катализатором 18, питаемым электричеством, располагается внутри нижней камеры 13, так как температура стеклянной камеры, соприкасающейся с пластиковым контейнером 11, растет медленно, можно дополнительно снижать тепловое воздействие на пластиковый контейнер 11.

Труба 23 подачи исходного газа установлена так, чтобы свисать в центре внутренней потолочной поверхности верхней камеры 15. Исходный газ втекает в трубу 23 подачи исходного газа через регуляторы потока 24а-24с и клапаны 25а-25d. Труба 23 подачи исходного газа предпочтительно имеет охлаждающую трубу, образованную интегрально с ней (за одно целое). Конструкция такого типа трубы 23 подачи исходного газа представляет собой структуру двойной трубы, например. В трубе 23 подачи исходного газа внутренний трубопровод двойной трубы образует канал 17 исходного газа, у которого один конец соединяется с патрубком 16 подачи газа, обеспеченным в верхней камере 15, а другой конец образует отверстие 17х выдувания газа. Таким образом, исходный газ вдувается из отверстия 17х выдувания газа на конце канала 17 исходного газа, соединенного с патрубком 16 подачи газа. С другой стороны, внешний трубопровод двойной трубы представляет собой канал 27 охлаждающей воды для охлаждения трубы 23 подачи исходного газа и действует как труба охлаждения. Кроме того, когда термический катализатор 18 питается электричеством, генерирующим тепло, температура канала 17 исходного газа растет. Чтобы предотвращать это, охлаждающая вода циркулирует в канале 27 охлаждающей воды. А именно, у одного конца канала 27 охлаждающей воды охлаждающая вода подается из средства подачи охлаждающей воды, не показанного на чертежах, соединяющегося с верхней камерой 15, и в то же время охлаждающая вода, которая закончила охлаждение, возвращается в средство подачи охлаждающей воды. С другой стороны, другой конец канала 27 охлаждающей воды герметизируется возле отверстия 17х выдувания газа, и здесь охлаждающая вода поворачивает обратно и возвращается. Вся труба 23 подачи исходного газа охлаждается с помощью канала 27 охлаждающей воды. Выполняя охлаждение, можно снижать тепловое воздействие на пластиковый контейнер 11. Соответственно материал трубы 23 подачи исходного газа предпочтительно является изолирующим материалом, имеющим высокую теплопроводность. Например, это предпочтительно керамическая труба, образованная из материала, в котором нитрид алюминия, карбид кремния, нитрид кремния или оксид алюминия представляет основной компонент, или металлическая труба, поверхность которой покрыта материалом, в котором нитрид алюминия, карбид кремния, нитрид кремния или оксид алюминия представляет основной компонент. Можно подавать электричество на термический катализатор постоянно, он имеет срок службы, и можно полностью использовать эффективность тепла путем проводимости тепла, генерируемого термическим катализатором.

Труба 23 подачи исходного газа может быть образована в виде другого варианта осуществления, не показанного на последующих чертежах. А именно, труба подачи исходного газа образует двойную трубу, внешняя труба образует канал исходного газа, и отверстие, предпочтительно множество отверстий, образованы в боковой стенке внешней трубы. С другой стороны, внутренняя труба данной двойной трубы данной трубы для подачи исходного газа образована посредством тонкой трубы, которая образует канал, через который течет охлаждающая вода. Термический катализатор намотан вдоль боковой стенки трубы для подачи исходного газа, и исходный газ, который проходит через отверстия, обеспечиваемые в боковой стенке внешней трубы, вступает в контакт с частью термического катализатора вдоль боковой стенки, и это позволяет эффективно создавать химические вещества.

Если отверстие 17х выдувания газа находится слишком далеко от дна пластикового контейнера 11, трудно формировать тонкую пленку внутри пластикового контейнера 11. В предпочтительном варианте осуществления длина трубы 23 подачи исходного газа предпочтительно такова, что расстояние L1 от отверстия 17х выдувания газа до дна пластикового контейнера 11 составляет 5-30 мм. Это улучшает однородность тонкой пленки. При расстоянии 5-30 мм можно формировать равномерную тонкую пленку на внутренней поверхности пластикового контейнера 11. Если это расстояние больше чем 30 мм, становится трудно формировать тонкую пленку на дне пластикового контейнера 11, а если расстояние меньше чем 5 мм, становится трудно вдувать исходный газ. Этот факт можно также понять теоретически. В случае 500 мл контейнера диаметр тела контейнера составляет 6,4 см, и на основании средней длины свободного пробега λ=0,68/Па[см] в воздухе при комнатной температуре молекулярное течение наблюдается при давлении <0,106 Па, вязкое течение происходит при давлении >10,6 Па и промежуточное течение происходит при 0,106 Па<давлении<10,6 Па. При давлении газа 5-100 Па во время образования пленки поток газа образует вязкое течение, и оптимальные условия возникают при данном расстоянии между отверстием 17х выдувания газа и дном пластикового контейнера 11.

Термический катализатор 18 способствует разложению исходного газа в способе каталитического химического осаждения из газовой фазы. В настоящем варианте осуществления термический катализатор 18 предпочтительно изготовлен из материала, который включает в себя один или два, или более элементов металлов, выбранных из группы из C, W, Ta, Ti, Hf, V, Cr, Mo, Mn, Tc, Re, Fe, Ru, Os, Co, Rh, Ir, Ni, Pd и Pt. Обладая электрической проводимостью, он может сам генерировать тепло путем подачи электричества. Термический катализатор 18 образован в форме проволоки, и один конец термического катализатора 18 соединяется с соединительной частью 26а, которая образует точку соединения между термическим катализатором 18 и электропроводкой 19, обеспечиваемой на трубе 23 подачи исходного газа ниже заданной точки в верхней камере 15. Кроме того, он поддерживается изолирующим керамическим элементом 35, обеспечиваемым на отверстии 17х выдувания газа, который является концевой частью. Далее, другой конец термического катализатора 18 заворачивается и соединяется с соединительной частью 26b. Таким образом, так как термический катализатор 18 удерживается вдоль боковой поверхности трубы 23 подачи исходного газа, он располагается примерно на основной оси пространства внутри нижней камеры 13. Фиг.1(а) показывает случай, когда термический катализатор расположен вдоль периферии трубы 23 подачи исходного газа параллельно оси трубы 23 подачи исходного газа, но с соединительной частью 26а в качестве начальной точки он может наматываться в спиральной форме вокруг боковой поверхности трубы 23 подачи исходного газа, и затем после поддержки изолирующей керамикой 35, фиксированной возле отверстия 17х выдувания газа, он заворачивается и возвращается к соединительной части 26b. Здесь термический катализатор 18 фиксируется к трубе 23 подачи исходного газа, цепляясь на изолирующую керамику 35. Фиг.1(а) показывает случай, когда термический катализатор расположен вблизи отверстия 17х выдувания газа трубы 23 подачи исходного газа на внешней стороне отверстия 17х выдувания газа. Таким образом, так как исходному газу, вытекающему из отверстия 17х выдувания газа, легко вступать в контакт с термическим катализатором 18, исходный газ может быть эффективно активирован. Здесь термический катализатор 18 предпочтительно расположен немного в стороне от боковой поверхности трубы 23 подачи исходного газа. Это сделано для сдерживания внезапных подъемов температуры трубы 23 подачи исходного газа. Кроме того, можно увеличивать возможность контакта между исходным газом, вытекающим из отверстия 17х выдувания газа, и исходным газом в реакционной камере 12. Внешний диаметр трубы 23 подачи исходного газа, включая термический катализатор 18, должен быть меньше, чем внутренний диаметр горловины 21 пластикового контейнера. Это потому, что труба 23 подачи исходного газа, включая термический катализатор 18, вставляется через горловину 21 пластикового контейнера. Соответственно, когда термический катализатор 18 отделяется больше чем необходимо от поверхности трубы 23 подачи исходного газа, термический катализатор 18 легче вступает в контакт с горловиной 21 пластикового контейнера в то время, когда труба 23 подачи исходного газа вставляется через горловину 21 пластикового контейнера. Приемлемо, когда ширина термического катализатора 18 больше, чем 10 мм, и меньше, чем (внутренний диаметр горловины 21) 6 мм, рассматривая смещения положения во время введения через горловину 21 пластикового контейнера. Здесь внутренний диаметр горловины 21 составляет приблизительно 21,7-39,8 мм.

Максимальная температура во время, когда термический катализатор 18 нагревается, предпочтительно меньше, чем температура, при которой термический катализатор размягчается. Максимальная температура является различной в зависимости от материала термического катализатора, но предпочтительно равна 2100°С, когда он является вольфрамом, например. Кроме того, когда термический катализатор 18 является вольфрамом, рабочая температура термического катализатора предпочтительно составляет 1600-2100°С.

Далее, термический катализатор 18 предпочтительно имеет часть, в которой проволока сделана в форме спирали, как показано на фиг.1(b), чтобы увеличивать возможность контакта с исходным газом. Форма спирали не ограничивается цилиндрической формой и включает в себя коническую форму, бочковидную форму или форму песочных часов, и включает в себя формы с нерегулярным шагом, в которых шаг между витками изменяется. Кроме того, он может иметь часть, в которой проволоке придана зигзагообразная форма, как показано на фиг.1(с). Альтернативно, он может иметь часть, в которой проволоке придана форма волнистой линии (не показана на чертежах). В любой из этих форм термический катализатор 18 предпочтительно расположен вдоль направления вытекания исходного газа. Таким образом, возможность для исходного газа 33 вступать в контакт с термическим катализатором 18 увеличивается.

Что касается способа фиксации термического катализатора 18 на трубе 23 подачи исходного газа, последующее может быть дано в качестве другого варианта осуществления, не показанного на чертежах. А именно, труба подачи исходного газа образуется в виде двойной трубы, где внешняя труба образована пористой трубой, имеющей пористость 10-40%, которая образует канал исходного газа. Термический катализатор может навиваться непосредственно вокруг этой пористой внешней трубы. Стабильность фиксации термического катализатора улучшается, и, так как исходный газ выходит и из отверстия выдувания газа, и из боковой стенки внешней трубы, эффективность контакта с термическим катализатором усиливается. В данном случае внутренняя труба двойной трубы от трубы для подачи исходного газа образована посредством тонкой трубы, которая образует канал, через который течет охлаждающая вода.

Фиг.10 показывает другой вариант осуществления относительного расположения термического катализатора 18 и трубы 23 подачи исходного газа. На фиг.10 термический катализатор 18 расположен внутри трубы 23 подачи исходного газа. Термический катализатор 18 располагается в два ряда вдоль направления вытекания исходного газа 33. Таким образом, возможность исходного газа 33 вступать в контакт с термическим катализатором 18 увеличивается. Далее, так как термический катализатор располагается внутри трубы для подачи исходного газа, расстояние между термическим катализатором и поверхностью пластикового контейнера может быть сделано больше, и это позволяет регулировать возникновение термических деформаций пластикового контейнера. Как показано на фиг.10, термические катализаторы 18а, 18b предпочтительно расположены так, что соответствующие проволочные части обращены в разных направлениях. На фиг.10 проволоки находятся во взаимно различающемся вертикальном и горизонтальном положении. Кроме того, форма сечения трубы в трубе 23 подачи исходного газа является квадратной на фиг.10, но она может быть круглой, эллиптической или прямоугольной. Далее, если выполняют ввод через горловину пластикового контейнера для образования пленки на внутренней поверхности пластикового контейнера, диаметр трубы должен быть меньше, чем диаметр горловины. С другой стороны, в случае, когда пленку образуют на внешней стороне пластикового контейнера, диаметр трубы предпочтительно делают больше, чтобы увеличить скорость потока газа.

Источник питания 20 нагревателя соединяется с термическим катализатором 18 посредством соединительных частей 26а, 26b и электропроводки 19. При подаче электричества на термический катализатор 18 от источника питания 20 нагревателя термический катализатор 18 выделяет тепло.

Кроме того, так как степень растяжения относительно мала за время, когда пластиковый контейнер 11 формируют от горловины 21 пластикового контейнера до плеча контейнера, когда термический катализатор 18, который генерирует тепло при высокой температуре, расположен поблизости, легко происходит деформация из-за этого тепла. Согласно экспериментам, если положения соединительных частей 26а, 26b в соединительных точках с электропроводкой 19 и термическим катализатором 18 отделены не больше, чем на 10 мм от нижнего конца горловины 21 пластикового контейнера, части плеча пластикового контейнера 11 подвергаются термической деформации, а если они отделены больше, чем на 30 мм, трудно формировать тонкую пленку на частях плеча пластикового контейнера 11. По этой причине термический катализатор 18 предпочтительно расположен так, что его верхний конец находится на 10-30 мм ниже нижнего конца горловины 21 пластикового контейнера. А именно, расстояние L2 между соединительными частями 26а, 26b и нижним концом горловины 21 предпочтительно составляет 10-30 мм. Это позволяет регулировать термическую деформацию плечевой части контейнера.

Кроме того, откачная труба 22 соединяется с пространством внутри верхней камеры 15 через вакуумный клапан 8, и воздух реакционной камеры 12 внутри вакуумной камеры 6 откачивается с помощью откачивающего насоса, не показанного на чертежах.

Фиг.2 представляет собой схематический чертеж, показывающий другой вариант осуществления устройства для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, где (а) представляет собой случай, когда термический катализатор имеет перевернутую М-образную форму, (b) представляет собой случай, когда термический катализатор имеет форму спирали, и (с) представляет собой случай, когда термический катализатор имеет линейную зигзагообразную форму. Вместе с тем, фиг.2 (b) (с) представляют собой частичные увеличенные виды трубы 23 подачи исходного газа. Кроме того, если не указано точно, "фиг.2(а)" описывается ниже как "фиг.2". Устройство 200 для изготовления газобарьерного пластикового контейнера показывает случай, когда труба 23 подачи исходного газа образована так, что имеет структуру тройной трубы. Внутренняя труба тройной трубы образует канал 17а исходного газа, через который исходный газ 33а течет через патрубок 16а подачи газа. Электропроводка 19 располагается вдоль края внутренней поверхности или внутри или вдоль края внешней поверхности канала 17а исходного газа, который представляет собой внутреннюю трубу тройной трубы, так, чтобы быть параллельной его главной оси. На конце канала 17а исходного газа располагается термический катализатор 18 у выходного края отверстия 17х выдувания исходного газа в положении, которое обеспечивает контакт с выдуваемым исходным газом 33а. А именно, в устройстве 200 для изготовления газобарьерного пластикового контейнера термический катализатор 18 не располагается на боковой поверхности трубы 23 подачи исходного газа, а располагается только у выходного края отверстия 17х выдувания газа. Кроме того, термический катализатор 18 соединяется с соединительными частями 26а, 26b, обеспечиваемыми на конце электропроводки 19. Средняя труба тройной трубы образует канал 27, через который течет охлаждающая вода. Внешняя труба тройной трубы образует канал 17b исходного газа, через который исходный газ 33b течет через патрубок 16b исходного газа. Данный вариант осуществления приспособлен для случая, когда исходные газы 33а, 33b, текущие соответственно через внутреннюю трубу и внешнюю трубу, представляют собой разные типы газов. Исходные газы 33а, 33b могут смешивать вместе у выходного края отверстия 17х выдувания газа трубы 23 подачи исходного газа. Тройная труба предпочтительно образуется из изолирующей керамики. Здесь, в случае, когда одна часть исходного газа претерпевает химическую реакцию с термическим катализатором 18 ниже 1590°С, устройство 200 для изготовления газобарьерного пластикового контейнера позволяет предотвращать такую химическую реакцию. Например, в случае, когда термический катализатор 18 представляет собой вольфрам, а одна часть исходного газа представляет собой тетрагидрид кремния (силан), когда вольфрам имеет температуру ниже 1590°С, оба они будут вступать в химические реакции, и электрическое сопротивление термического катализатора 18 окончится снижением. По этой причине, чтобы предотвращать контакт между исходным газом 33b и термическим катализатором 18 ниже 1590°С, механизм укрытия термического катализатора 18 предпочтительно обеспечивается внутри трубы 23 подачи исходного газа. А именно, чтобы изменять относительные положения внутренней трубы, средней трубы и внешней трубы относительно осевого направления тройной трубы, позволяя кончику внутренней трубы, где расположен термический катализатор 18, входить и выходить из средней трубы и внешней трубы, телескопический механизм для внутренней трубы или телескопический механизм для средней трубы и внешней трубы обеспечивается между верхней камерой 15 и тройной трубой. Телескопический механизм может представлять собой гармошку, например. Таким образом, срок службы термического катализатора 18 может быть продлен. Когда электричество подается на термический катализатор 18, термический катализатор 18 генерирует тепло. После этого внутренняя труба тройной трубы расширяется. Затем термический катализатор 18, расположенный на конце канала 17а исходного газа, высовывается изнутри трубы 23 подачи исходного газа, и термический катализатор 18 принуждается к контакту одновременно с обоими газами из исходного газа 33а и исходного газа 33b. Даже когда термический катализатор 18 достигает высокой температуры, так как исходный газ 33b представляет собой восстанавливающий аммиачный (NН3) газ, химическая реакция не протекает, даже когда контакт имеет место.

Кроме того, термический катализатор 18 предпочтительно имеет часть, в которой проволока сделана в форме витой спирали, как показано на фиг.2(b), чтобы увеличивать возможность контакта с исходным газом. Форма спирали не ограничивается цилиндрической формой и включает в себя коническую форму, бочковидную форму или форму песочных часов, и включает в себя формы с нерегулярным шагом, в которых шаг между витками изменяется. Кроме того, он может иметь часть, в которой проволоке придана зигзагообразная форма, как показано на фиг.2(с). Альтернативно, он может иметь часть, в которой проволока сделана в форме волнистой линии (не показана на чертежах). В любой из этих форм термический катализатор 18 предпочтительно расположен вдоль направления вытекания исходного газа. Например, множественное расположение термического катализатора 18 может быть образовано, или термический катализатор 18 может быть дан как векторный компонент в направлении вытекания исходного газа. Таким образом, возможность для исходного газа вступать в контакт с термическим катализатором 18 увеличивается.

Кроме того, в случае, когда образуется тонкая АПУ пленка, например в случае, когда исходный газ представляет собой исходный газ, образованный из водорода и углерода, такой как газообразный метан или газообразный ацетилен, термический катализатор 18 не будет вступать в химическую реакцию с исходным газом. В этом случае в производственном устройстве на фиг.2 термический катализатор 18 может быть фиксирован в состоянии, где он размещается внутри трубы 23 подачи исходного газа, или термический катализатор 18 может быть фиксирован в состоянии, где он высовывается из трубы 23 подачи исходного газа, без обеспечения телескопического механизма.

Контейнер по изобретению включает в себя контейнер, который использует крышку или пробку, или герметизируется, или контейнер, используемый в открытом состоянии, который не использует их. Размер отверстия определяется в соответствии с содержимым. Пластиковый контейнер включает в себя пластиковый контейнер, имеющий умеренную жесткость и определенную толщину, и пластиковый контейнер, образованный из листового материала, который не имеет жесткости. Вещество, которым заполняют пластиковый контейнер по изобретению, может быть напитком, таким как газированный напиток или фруктовый сок, или безалкогольный напиток, или подобное. Кроме того, контейнер может быть либо возвращаемым контейнером, либо одноразовым контейнером.

Смола, используемая при формовании пластикового контейнера 11 настоящего изобретения, может быть полиэтилентерефталатной (ПЭТ) смолой, полибутилентерефталатной смолой, полиэтиленнафталатной смолой, полиэтиленовой смолой, полипропиленовой (ПП) смолой, смолой циклоолефинового сополимера (ЦОС, сополимер кольцеобразного олефина), иономерной смолой, смолой поли-4-метилпентена-1, полиметилметакрилатной смолой, полистирольной смолой, смолой сополимера этилена-винилового спирта, акрилонитриловой смолой, поливинилхлоридной смолой, поливинилиденхлоридной смолой, полиамидной смолой, полиамид-имидной смолой, полиацетальной смолой, поликарбонатной смолой, полисульфоновой смолой или этилентетрафторидной смолой, акрилонитрил-стирольной смолой, акрилонитрил-бутадиен-стирольной смолой. Среди них ПЭТ особенно предпочтительна.

В устройстве для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления исходный газ пригодным образом выбирают среди известных исходных газов, применяемых способом СVD, в соответствии с типом целевой газобарьерной тонкой пленки. Так как устройство для изготовления газобарьерного пластикового контейнера и способ изготовления контейнера по изобретению могут формировать различные тонкие пленки, такие как неорганические пленки, органические пленки и подобные, концептуальную область производственного устройства и производственного способа не следует понимать, основываясь на типе используемого исходного газа.

Исходный газ для углеродной тонкой пленки может быть газообразным алканом, таким как метан, этан, пропан, бутан, пентан, гексан или подобные, газообразным алкеном, таким как этилен, пропилен, бутилен или подобные, газообразным алкадиеном, таким как бутадиен, пентадиен или подобные, газообразным алкином, таким как ацетилен, метилацетилен или подобные, газообразным ароматическим углеводородом, таким как бензол, толуол, ксилол, инден, нафталин, фенантрен или подобные, газообразным циклоалканом, таким как циклопропан, циклогексан или подобные, газообразным циклоалкеном, таким как циклопентен, циклогексен или подобные, газообразным спиртом, таким как метанол, этанол или подобные, газообразным кетоном, таким как ацетон, метилэтилкетон или подобные, или газообразным альдегидом, таким как формальдегид, ацетальдегид или подобные, например.

Исходный газ для кремниевой тонкой пленки может представлять собой диметокси(метил)силан, этоксидиметилсилан, диметоксидиметилсилан, триметоксиметилсилан, тетраметоксисилан, тетраметилсилан, диметоксиметилсилан, этокситриметилсилан, диэтоксиметилсилан, этоксидиметилвинилсилан, аллилтриметилсилан, диэтоксидиметилсилан, толилэтилсилан, гексаметилдисилоксан, гексаметилдисилан, диэтоксиметилвинилсилан, триэтоксиметилсилан, триэтоксивинилсилан, бис(триметилсилил)ацетилен, тетраэтоксисилан, триметоксифенилсилан, ν-глицидоксипропил(диметокси)метилсилан, ν-глицидоксипропил(триметокси)метилсилан, ν-метакрилоксипропил(диметокси)метилсилан, метакрилоксипропил(триметокси)метилсилан, дигидроксидифенилсилан, дифенилсилан, триэтоксифенилсилан, тетраизопропоксисилан, диметоксидифенилсилан, диэтоксидифенилсилан, тетра-н-бутоксисилан, тетрафеноксисилан или поли(метилводородсилоксан), например.

Среди них исходным газом для Si-C-N тонкой пленки может быть аминокремниевое соединение, такое как тетракисдиметиламинсилан, трисдиметиламинсилан, бисдиметиламинсилан или подобное, например.

Исходным газом для Si-C тонкой пленки может быть алкилкремниевое соединение, такое как диметилсилан, монометилсилан, триметилсилан, тетраметилсилан, моноэтилсилан, диэтилсилан, триэтилсилан, тетраэтилсилан или подобное, например.

Исходным газом для Si-О-C тонкой пленки может быть алкосикремниевое содинение, такое как тетраэтоксисилан, диметилдиметоксисилан, диметилгексаметокситрисилан или подобное.

Эти исходные газы могут быть использованы индивидуально или в комбинации, образуя водородсодержащие SiNx тонкие пленки, водородсодержащие АПУ тонкие пленки, водородсодержащие SiОx тонкие пленки или водородсодержащие SiСxNy тонкие пленки в качестве газобарьерной тонкой пленки.

Кроме того, можно повышать качество газобарьерной тонкой пленки путем введения газа, такого как водород, кислород, азот, пары воды, аммиак или СF4, который не полимеризуется, но участвует в химических реакциях в исходном газе в реакционной камере 12, где находится генерирующий тепло термический катализатор 18. Например, в случае, когда образуется нитриднокремниевая тонкая пленка, силан, аммиак и водород объединяют, образуя исходный газ.

Исходный газ и разбавляющий газ могут смешиваться вместе. Например, инертный газ, такой как аргон или гелий, или подобный, не активен в химических реакциях во время образования пленки и может быть использован для подстройки концентрации исходного газа и подстройки давления внутри вакуумной камеры.

(Второй вариант осуществления: формирование пленки на внешней поверхности контейнера)

Далее будет дано описание устройства для изготовления газобарьерного пластикового контейнера согласно второму варианту осуществления, который позволяет формировать газобарьерную тонкую пленку на внешней поверхности контейнера. Фиг.3 представляет собой схематический чертеж, показывающий один вариант осуществления устройства для изготовления газобарьерного пластикового контейнера согласно второму варианту осуществления, где (а) представляет собой случай, когда термический катализатор имеет линейную форму, и (b) представляет собой случай, когда термический катализатор имеет форму спирали. Однако фиг.3 представляет собой схематический чертеж термического катализатора. Кроме того, если не дано точное указание, "фиг.3(а)" ниже описывается как "фиг.3". Устройство 300 для изготовления газобарьерного пластикового контейнера, показанное на фиг.3, имеет вакуумную камеру 60 для размещения пластикового контейнера 11, откачивающий насос (не показан на чертежах), который откачивает вакуумную камеру 60, термический катализатор 18, который располагается на периферии пластикового контейнера 11, трубопровод 31 исходного газа, который подает исходный газ в пространство снаружи пластикового контейнера 11 внутри вакуумной камеры 60, и источник питания 20 нагревателя, который подает электричество для нагрева термического катализатора 18. В устройстве 300 для изготовления газобарьерного пластикового контейнера горловина пластикового контейнера 11 фиксируется с помощью механизма 32 вращения бутылки, и пластиковый контейнер 11 располагается так, что дно не касается внутренней части вакуумной камеры 60.

В вакуумной камере 60 пространство для размещения пластикового контейнера 11 находится внутри, и это пространство образует реакционную камеру 12 для формирования тонкой пленки. Вакуумная камера 60 состоит из нижней камеры 63 и верхней камеры 65, которая устанавливается так, чтобы свободно присоединяться и отсоединяться от нижней камеры 63, и уплотняет внутреннюю часть нижней камеры 63 посредством кольцевого уплотнения 14. В верхней камере 65 есть механизм движения вверх-вниз, не показанный на чертежах, и он перемещается вверх и вниз соответственно загрузке и выгрузке пластикового контейнера 11. Пространство внутри нижней камеры 63 сделано большим, чем внешняя форма пластикового контейнера 11, чтобы позволять термическому катализатору 18 располагаться на периферии размещенного в ней пластикового контейнера 11.

Один конец термического катализатора 18 соединяется с соединительной частью 79а, которая представляет собой соединительную точку между электропроводкой 19 и термическим катализатором 18. Кроме того, в производственном устройстве на фиг.3 с соединительной частью 79а в качестве исходной точки термический катализатор 18 располагается линейно от боковой поверхности внутри нижней камеры 63 через нижнюю поверхность к лицевой боковой поверхности, отворачивается от нее и располагается опять линейно к лицевой боковой поверхности, нижней поверхности и внутренней боковой поверхности, и другой конец соединяется с соединительной частью 79b. Чтобы показать относительное расположение термического катализатора 18 и пластикового контейнера 11 в этот момент, вид в сечении, взятом вдоль А-А', показан на фиг.4. Термический катализатор 18 и пластиковый контейнер 11 располагаются с равными интервалами слева и справа на чертеже. Термический катализатор 18 располагается так, что расстояние до внешней поверхности пластикового контейнера 11 становится постоянным. Это улучшает однородность толщины пленки на внешней поверхности, включая дно контейнера. Кроме того, два или более термических катализаторов 18 могут располагаться. В данном случае термический катализатор 18 предпочтительно располагается множественным образом в центрально-симметричных положениях относительно основной оси пластикового контейнера. Чтобы показать относительное расположение термического катализатора 18 и пластикового контейнера 11 в случае, когда размещаются два термических катализатора 18, вид в сечении, взятом вдоль А-А', показан на фиг.5. Термический катализатор 18 и пластиковый контейнер 11 располагаются с равными интервалами сверху, снизу, слева и справа на чертеже. В любом из случаев, показанных на фиг.4 или фиг.5, при осуществлении формирования пленки, так как пластиковый контейнер 11 вращается вокруг основной оси в центре с помощью механизма 32 вращения бутылки, можно улучшать равномерность формирования пленки. В особенности, в случае на фиг.4, так как присутствует один термический катализатор, эффект улучшения равномерности образования пленки является высоким. Хотя не показано на чертежах, в качестве другого варианта осуществления расположения термического катализатора 18, существует вариант осуществления, в котором он наматывается в спиральной форме вокруг периферии пластикового контейнера 11 с главной осью пластикового контейнера 11 в центре, или существует вариант осуществления, в котором множество кольцевых термических катализаторов располагается параллельно, будучи намотанными соответственно параллельно на множество сечений главной оси пластикового контейнера 11. В любом варианте осуществления можно улучшать однородность толщины пленки. Конечно, в данном варианте осуществления тоже, образование пленки может выполняться при вращении пластикового контейнера 11 с главной осью в центре с помощью механизма 32 вращения бутылки. В случае, когда имеет место множественное расположение термических катализаторов 18, они предпочтительно располагаются отдельно друг от друга на 5 см или более. Это облегчает получение высокой эффективности образования химических веществ и однородности толщины пленки без действия термического повреждения на пластиковый контейнер. Материал термического катализатора 18 может быть таким же, как материал в первом варианте осуществления.

Кроме того, термический катализатор 18 предпочтительно имеет часть, в которой проволока сделана в форме спирали, как показано на фиг.3(b), чтобы увеличивать возможность контакта с исходным газом. Форма спирали не ограничивается цилиндрической формой и включает также коническую форму, бочкообразную форму или форму песочных часов, и включает в себя формы с нерегулярным шагом, в которых шаг между витками меняется. Кроме того, он может иметь часть, в которой проволоке придана зигзагообразная форма (не показана). Альтернативно, он может иметь часть, в которой проволоке придана форма волнистой линии (не показана на чертежах). В любой из этих форм термический катализатор 18 предпочтительно расположен вдоль направления вытекания исходного газа. Например, множественное расположение термического катализатора 18 может иметь место, или термический катализатор 18 может быть дан векторным компонентом в направлении вытекания исходного газа. Таким образом, возможность для исходного газа вступать в контакт с термическим катализатором 18 увеличивается.

Один конец трубопровода 31 исходного газа соединяется с патрубком 66 подачи газа, обеспечиваемым в нижней поверхности нижней камеры 63. Труба 73 подачи исходного газа присоединяется к другому концу трубопровода 31 исходного газа и его промежуточному ответвлению. На фиг.3 обеспечивается множество труб 73 подачи исходного газа, и каждая имеет отверстие 77х выдувания газа, обеспечиваемое на ее конце. Исходный газ 33 течет в трубы 73 подачи исходного газа через линию 31 подачи исходного газа, патрубок 66 подачи газа, регуляторы потока 24а-24с и клапаны 25а-25d. Таким образом, исходный газ 33 вытекает из отверстий 77х выдувания газа. Все отверстия 77х выдувания газа направлены к внешней поверхности пластикового контейнера 11, и исходный газ может выдуваться на любом месте его внешней поверхности. Далее, термический катализатор 18 располагается у выходных сторон отверстий 77х выдувания газа. Таким образом, так как контакт между термическим катализатором 18 и исходным газом происходит часто, можно увеличить выход химических веществ.

Труба 73 подачи исходного газа представляет собой единственную трубу, сделанную из металла. Она может быть сделана в виде двойной трубы, чтобы подавать охлаждающую воду так же, как в случае первого варианта осуществления. Кроме того, она может быть сделана в виде керамической трубы или металлической трубы, в которой поверхность из керамического материала наносят так же, как в случае первого варианта осуществления.

Длина трубы 73 подачи исходного газа предпочтительно сделана такой, что расстояние L3 от отверстия 77х выдувания газа до внешней поверхности пластикового контейнера 11 составляет 5-30 мм. При расстоянии 5-30 мм можно получать равномерную тонкую пленку на внешней поверхности пластикового контейнера 11. Если это расстояние больше, чем 30 мм, становится трудно формировать тонкую пленку на внешней поверхности пластикового контейнера 11, а если расстояние меньше, чем 5 мм, становится трудно выдувать исходный газ.

В качестве другого варианта осуществления относительного расположения термического катализатора 18 и трубы 73 подачи исходного газа термический катализатор может быть расположен внутри трубы для подачи исходного газа так же, как в случае на фиг.10, например. В этом случае, если внутренний диаметр трубы для подачи исходного газа сделан больше, чем 10 мм, например, равномерность распределения пленки будет улучшаться. Обеспечивая контакт исходного газа с термическим катализатором внутри трубы для подачи исходного газа, можно выдувать химические вещества из трубы для подачи исходного газа. Так как термический катализатор расположен внутри трубы для подачи исходного газа, расстояние между термическим катализатором и поверхностью пластикового контейнера можно сделать больше, и это позволяет регулировать возникновение термических деформаций пластикового контейнера.

Чтобы предотвращать термические деформации пластикового контейнера 11, средство 29 охлаждения, такое как охлаждающая труба, через которую течет охлаждающая вода или подобная среда, предпочтительно обеспечивают внутри или снаружи вакуумной камеры 60, защищая нижнюю камеру 63 от повышения температуры.

Источник питания 20 нагревателя соединяется с термическим катализатором 18 посредством соединительных частей 79а, 79b и электропроводки 19. Посредством подачи электричества на термический катализатор 18 от источника питания 20 нагревателя термический катализатор 18 генерирует тепло. В настоящем варианте осуществления максимальная температура в то время, когда термический катализатор 18 нагревается, предпочтительно меньше, чем температура, при которой термический катализатор размягчается. Кроме того, когда термический катализатор 18 представляет собой вольфрам, рабочую температуру термического катализатора предпочтительно делают 1600-2100°С.

Далее, откачная труба 22 сообщается с пространством внутри верхней камеры 65 через вакуумный клапан 8, и воздух реакционной камеры 12 внутри вакуумной камеры 60 откачивается с помощью откачивающего насоса, не показанного на чертежах.

Также во втором варианте осуществления в качестве другого варианта его осуществления, чтобы регулировать реакции между термическим катализатором и исходным газом ниже 1590°С, структура тройной трубы, такая же, как структура трубы 23 подачи исходного газа на фиг.2 первого варианта осуществления, может быть использована для трубы 73 подачи исходного газа, и механизм размещения, который размещает термический катализатор 18, может обеспечиваться внутри трубы 73 подачи исходного газа. В таком случае, так как термический катализатор 18 располагается только у выходной стороны отверстия 77х выдувания газа трубы 73 подачи исходного газа, множество точечных термических катализаторов располагается на периферии пластикового контейнера 11.

Во втором варианте осуществления вещества исходного газа и тип смолы пластикового контейнера являются такими же, как в случае первого варианта осуществления.

В производственном устройстве как первого варианта осуществления, так и второго варианта осуществления, так как термический катализатор может разлагать исходный газ сразу при прохождении электрического тока, можно формировать газобарьерную тонкую пленку на большом числе пластиковых контейнеров одновременно, если множество термических катализаторов подготовлено. Фиг.6 представляет концептуальный чертеж устройства для образования газобарьерной тонкой пленки одновременно на внутренней поверхности множества пластиковых контейнеров. На фиг.6 большое число пластиковых контейнеров 11 располагают и выстраивают внутри одной нижней камеры 13, термический катализатор 18 и трубу 23 подачи исходного газа, такие же, как на фиг.1, вставляют в горловину каждого пластикового контейнера 11 и образуют газобарьерную тонкую пленку. Далее, фиг.7 представляет концептуальный чертеж устройства для образования газобарьерной тонкой пленки одновременно на внешней поверхности множества пластиковых контейнеров 11. На фиг.7 большое число пластиковых контейнеров 11 располагают и выстраивают внутри одной нижней камеры 63, термический катализатор 18 располагают соответственно вокруг периферии каждого пластикового контейнера 11, и после этого исходный газ из трубы 73 подачи исходного газа контактирует с термическим катализатором 18, вытекая на пластиковый контейнер 11. Горловина фиксируется механизмом 32 вращения бутылки, и тонкая пленка образуется на внешней поверхности, пока пластиковый контейнер 11 вращается. Далее, фиг.8 представляет концептуальный чертеж устройства для образования газобарьерной тонкой пленки одновременно на внешней поверхности множества поточных пластиковых контейнеров 11. На фиг.8 пластиковые контейнеры движутся с помощью конвейера в камеру 40 выравнивания бутылок, вытяжную камеру 41, камеру 42 образования тонкой пленки, камеру 43 освобождения вакуума и камеру 44 удаления в данном порядке. В камере 42 образования тонкой пленки термический катализатор 18 расположен вдоль боковой стенки камеры. В камере 42 образования тонкой пленки исходный газ вытекает в направлении термического катализатора 18, внутренняя часть камеры наполняется химическими веществами, образующимися при декомпозиции исходного газа, и формирование пленки осуществляется, когда пластиковые контейнеры 11 проходят через камеру 42 образования тонкой пленки. В производственном устройстве как первого варианта осуществления, так и второго варианта осуществления можно применять одну и ту же вакуумную камеру, даже когда формы контейнеров различны, нет необходимости подачи высокочастотной энергии, и образование пленки может осуществляться на множестве контейнеров внутри одной вакуумной камеры. Таким образом, устройство становится дешевле, чем устройства для формирования пленки, использующие источник высокочастотной энергии.

В производственном устройстве как первого варианта осуществления, так и второго варианта осуществления по той причине, что пластиковый контейнер 11 легко подвергается термической деформации, потому что исходный газ 33 становится горячим газом, предпочтительно обеспечивается средство охлаждения контейнера. Фиг.11 представляет концептуальный чертеж для описания средства охлаждения контейнера, где (а) представляет собой случай, когда образование пленки происходит на внутренней поверхности пластикового контейнера, а (b) представляет собой случай, когда образование пленки происходит на внешней поверхности пластикового контейнера. Как показано на фиг.11(а), устройство первого варианта осуществления, в котором исходный газ 33, который является горячим газом, втекает внутрь пластикового контейнера 11, предпочтительно имеет средство 51 охлаждения контейнера, которое подает охлаждающую жидкость или газ 50 на внешнюю поверхность пластиковых контейнеров 11. Средство 51 охлаждения контейнера представляет собой водяной бак в случае, когда пластиковые контейнеры 11 опущены в жидкость, такую как вода или подобное, и душ в случае, когда пластиковые контейнеры 11 орошаются жидкостью, такой как вода или подобное. Кроме того, оно представляет собой обдуватель, когда газ, такой как охлажденный газообразный азот или охлажденный газообразный диоксид углерода, или подобный, дуется на пластиковые контейнеры 11. Охлажденный газообразный азот иди охлажденный газообразный диоксид углерода могут быть легко получены, используя жидкий азот или сухой лед соответственно. Как показано на фиг.11(b), устройство второго варианта осуществления, в котором исходный газ 33, который является горячим газом, вытекает в направлении внешней поверхности пластикового контейнера 11, предпочтительно имеет средство 51 охлаждения контейнера, которое подает охлажденную жидкость или газ 50 на внутреннюю поверхность пластиковых контейнеров 11. Средство 51 охлаждения контейнера представляет собой устройство наполнения жидкостью в случае, когда пластиковый контейнер 11 наполняют жидкостью, такой как вода или подобное, и обдуватель в случае, когда газ, такой как охлажденный газообразный азот иди охлажденный газообразный диоксид углерода, или подобный, дуется на внутреннюю поверхность пластиковых контейнеров 11.

Другой вариант осуществления камеры 42 образования тонкой пленки на фиг.8 показан на фиг.12. Трубы 23 подачи исходного газа и средства 51 охлаждения контейнера располагаются попеременно на боковой стенке камеры 42 образования тонкой пленки вдоль направления движения пластиковых контейнеров 11. Пластиковые контейнеры 11 движутся вдоль конвейера (не показан на чертежах) и вращаются. Здесь труба 23 подачи исходного газа использует тип, показанный на фиг.10. Средство 51 охлаждения контейнера использует тип, который выдувает охлажденный газообразный азот. Когда пластиковые контейнеры 11, вращаясь, движутся с помощью конвейера, исходный газ, активированный термическим катализатором, натекает из трубы 23 подачи исходного газа, и затем охлажденный газообразный азот натекает с помощью средства 51 охлаждения контейнера, и это осуществляется попеременно. В это время происходит образование тонкой пленки.

Теперь со ссылкой на фиг.1 будет описан способ для случая, когда водородсодержащая SiNx тонкая пленка образуется в качестве газобарьерной тонкой пленки на внутренней поверхности пластикового контейнера 11, используя устройство 100 для изготовления газобарьерного пластикового контейнера. Пластиковый контейнер 11 представляет собой круглую 500 мл ПЭТ бутылку. Толщина стенки контейнера составляет около 0,3 мм. Способ изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления представляет собой способ изготовления, в котором газобарьерная тонкая пленка образуется при вытекании исходного газа 33 в пластиковый контейнер 11. А именно, способ изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления содержит процесс, в котором внутренняя часть вакуумной камеры 6, которая вмещает пластиковый контейнер 11, откачивается до образования заданного давления, и процесс, в котором при поддержании состояния, когда электричество подается на термический катализатор 18, расположенный внутри вакуумной камеры 6, для генерации тепла выше заданной температуры, исходный газ 33 вытекает на термический катализатор 18 с разложением исходного газа 33 и образованием химических веществ 34, при этом газобарьерная тонкая пленка формируется химическими веществами 34, реагирующими с внешней поверхностью пластикового контейнера 11.

(Загрузка контейнеров в плазменное СVD пленкообразующее устройство)

Сначала открывают вентиль (не показан на чертежах), чтобы открыть внутреннюю часть вакуумной камеры на атмосферу. В состоянии, когда верхняя камера 15 удалена, пластиковый контейнер 11 вставляют через верхнее отверстие нижней камеры 13 и размещают в реакционной камере 12. Затем установленную верхнюю камеру опускают, и трубу 23 подачи исходного газа и прикрепленный к ней термический катализатор 18, расположенные в верхней камере 15, вставляют внутрь пластикового контейнера 11 через горловину 21 пластикового контейнера. Затем, путем соединения верхней камеры с нижней камерой 13 посредством кольцевого уплотнения 14, реакционная камера 12 образует герметичное пространство. В этот момент зазор между внутренней поверхностью стенки нижней камеры 13 и внешней поверхностью стенки пластикового контейнера 11 сохраняется приблизительно равномерным, и зазор между внутренней поверхностью стенки пластикового контейнера 11 и термическим катализатором 18 также сохраняется приблизительно равномерным.

(Операция снижения давления)