Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при производстве криволинейных трубчатых изделий.

Целью изобретения является повышение качества изготовления труб за счет изменения амплитуды укладки стеклоленты и перекрытия стыков.

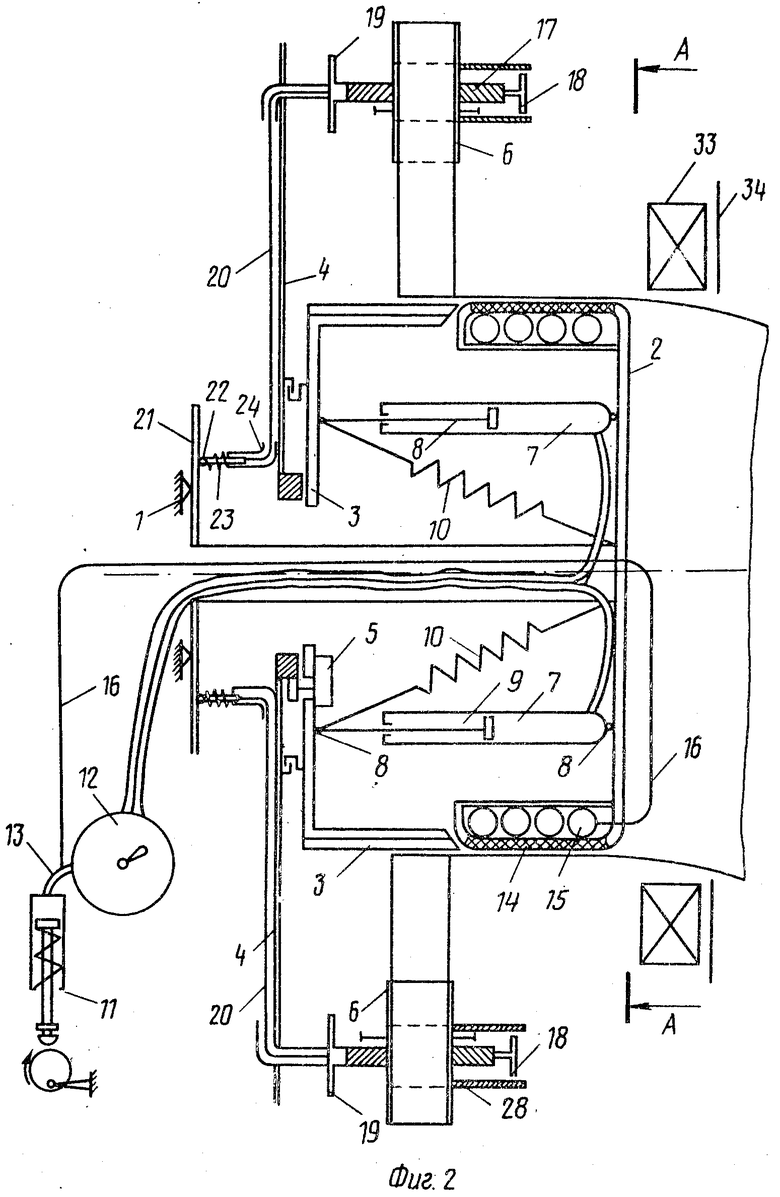

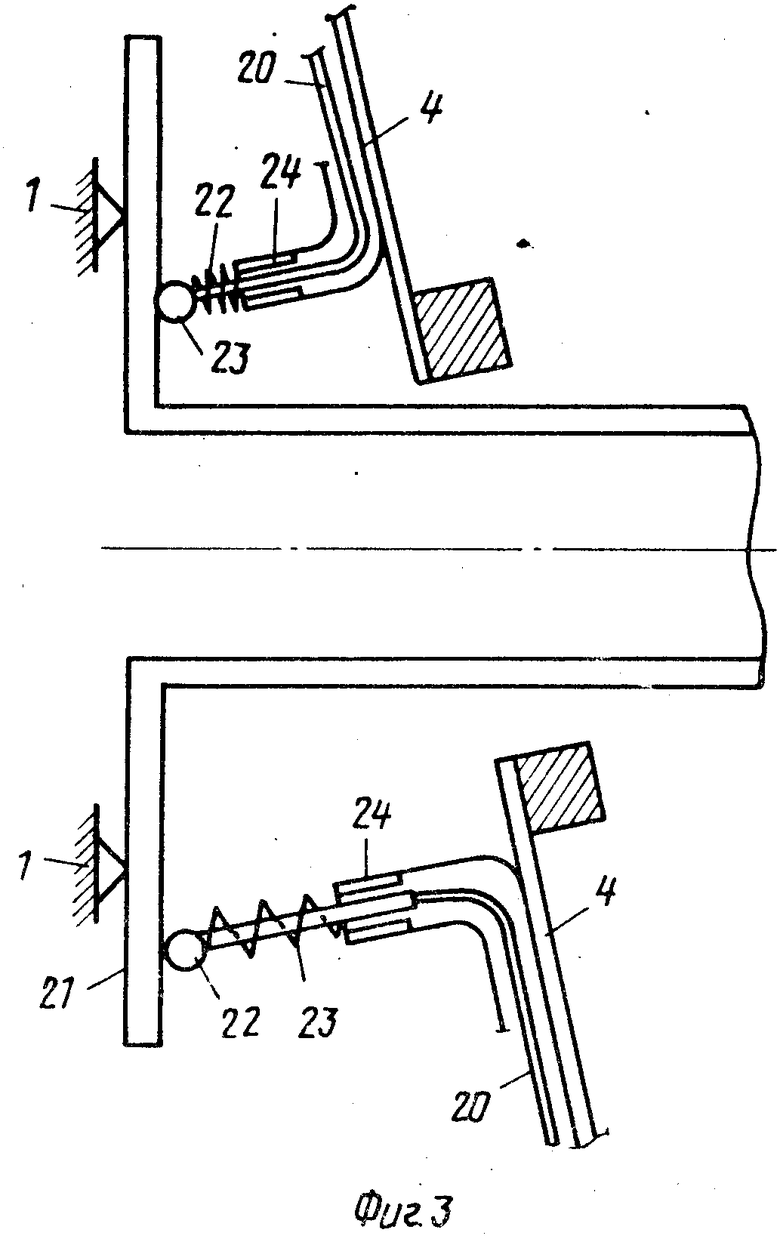

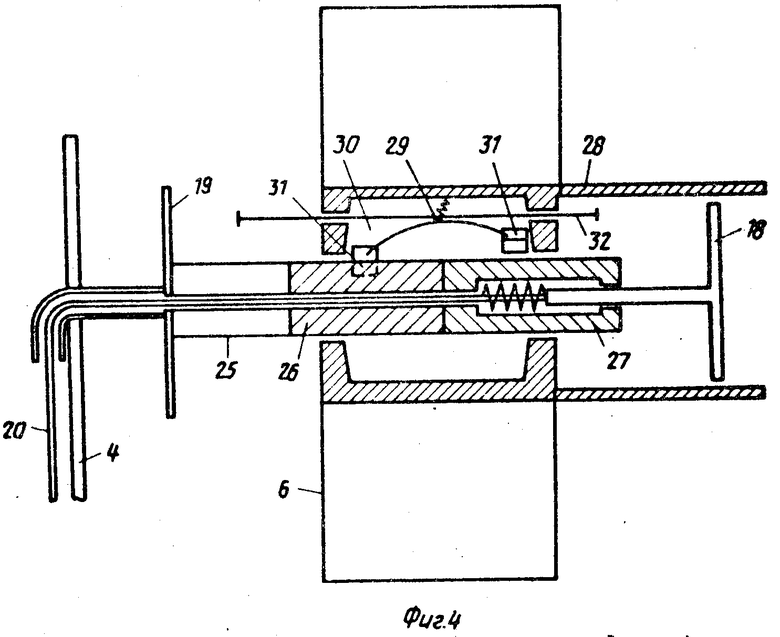

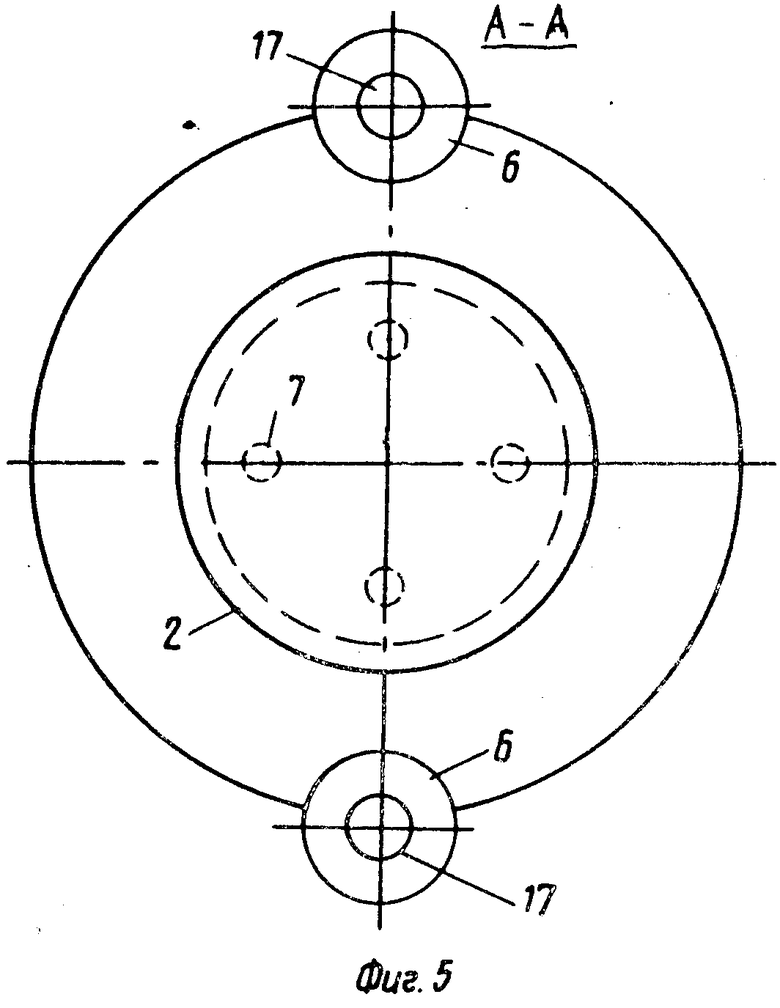

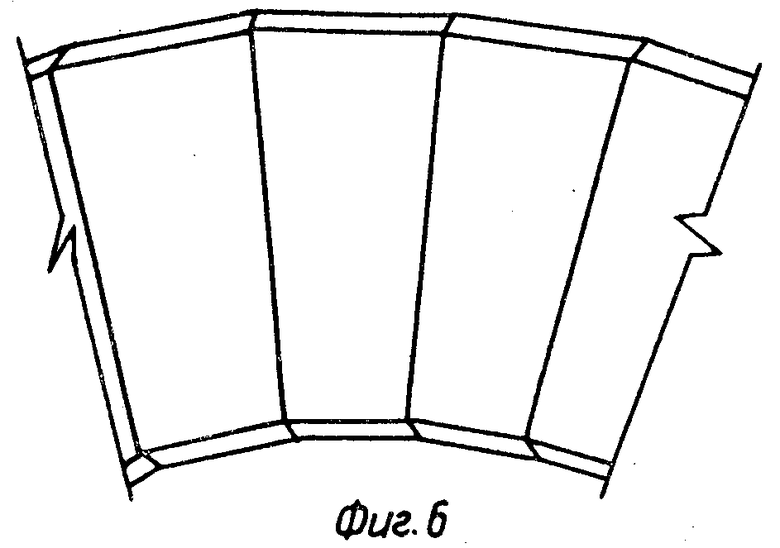

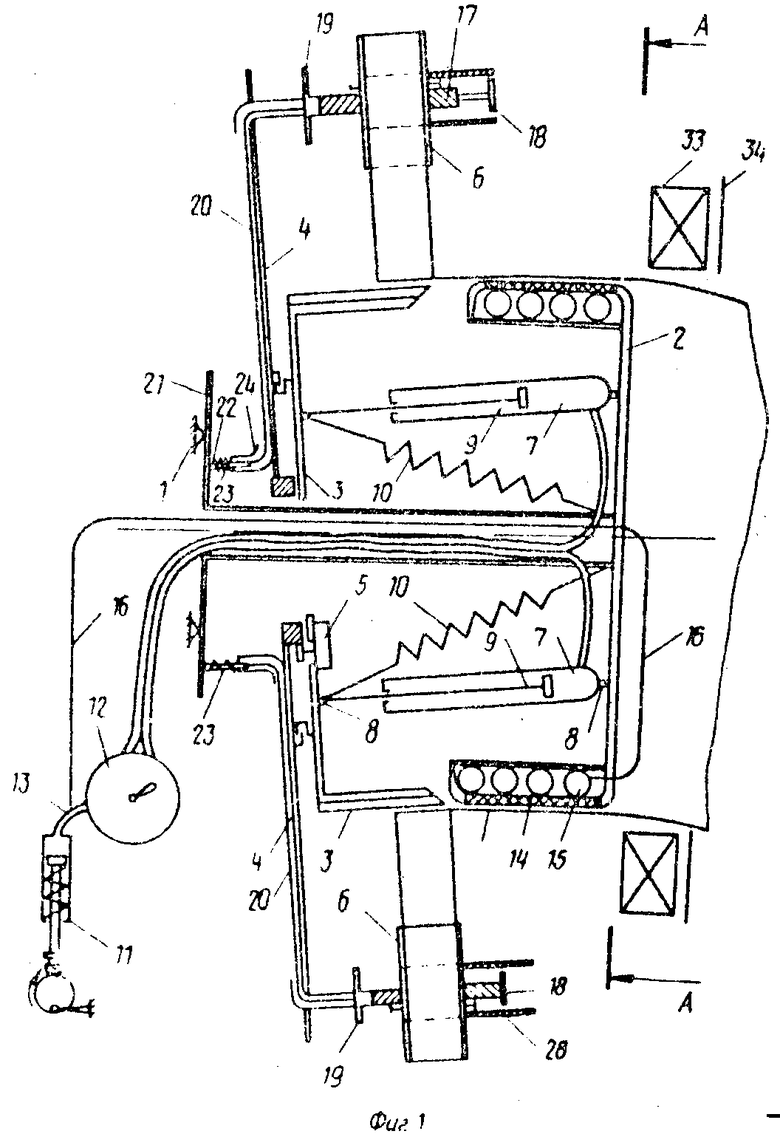

На фиг. 1 показан общий вид устройства при формовании криволинейного участка трубы; на фиг.2 то же, после протяжки наформованного участка трубы; на фиг.3 средства слежения за взаимным расположением секций оправки; на фиг. 4 механизм осевого возвратно-поступательного перемещения катушки со стеклолентой с управляемыми ограничителями их хода; на фиг.5 разрез А-А на фиг. 1; на фиг.6 сопряжение наматываемых секций трубы.

Устройство содержит станину 1, оправку в виде двух состыкованных секций неподвижной 2 и подвижной 3, укладчик 4 стеклоленты, механизм 5 его вращения (привод), установленные на укладчике 4 катушки 6 со стеклолентой окружного армирования, силовые цилиндры 7, расположенные между секциями 2 и 3 оправки и закрепленные с помощью шаровых шарниров 8 соответственно с неподвижной секцией 2 и штоками 9 подвижной секции 3, возвратные пружины 10, установленные между подвижной 3 и неподвижной 2 секциями оправки с наклоном от контура подвижной секции 3 к оси оправки, блок 11 подачи рабочей среды и средство 12 для изменения хода поршней со штоками 9 силовых цилиндров 7, соединенных магистралью 13.

Неподвижная секция 2 оправки содержит выдвижные упоры 14 из эластичного, например резинотекстильного, материала с камерами 15, которые магистралью 16 связаны с магистралью 13.

Укладчик 4 снабжен механизмом 17 возвратно-поступательного перемещения катушек 6 с управляемыми ограничителями (подвижными упорами) 18 амплитуды осевого перемещения и неподвижным упором 19.

Ограничитель 18 кинематически, например при помощи тросика 20, связан со средством слежения за взаимным расположением секций 2 и 3 оправки, которое состоит из диска 21, закрепленного соосно к неподвижной секции 2, и датчиков перемещения 22, соединенных с тросиком 20 и поджатых пружиной 23 к диску 21. При этом датчик 22 расположен в направляющей 24, закрепленной на укладчике 4.

Механизм 17 осевого возвратно-поступательного перемещения катушки 6 выполнен в виде полой оси 25, закрепленной на укладчике 4 и имеющей участок левой 26 и правой 27 резьбы. На оси 25 насажена бобина 28, на шлицах наружной поверхности которой насажена катушка 6. Внутри бобины 28 шарниром 29 закреплено коромысло 30 с секторами гаек 31. К коромыслу 30 шарнирно прикреплен толкатель 32.

Неподвижный диск 21 смонтирован перед подвижной секцией 3 оправки на станине 1. К нему соосно прикреплена неподвижная секция 2 оправки. Укладчик 4 смонтирован на торце подвижной секции 3 оправки.

На выходе устройства расположены полимеризационная камера 33 и отрезное устройство 34.

Устройство работает следующим образом.

В начале намотки трубы секции 2 и 3 оправки сближены, катушки 6 с заранее пропитанной стеклолентой сдвинуты по шлицам бобины 28 в зону неподвижной секции 2. Включают привод 5, который вращает укладчик 4 и наматывают стеклоленту на секцию 2. Постепенно смещенная катушка 6 по шлицам бобины 28 в зону подвижной секции 3 в положение, показанное на фиг.2, продолжают намотку лент. После завершения формирования начального участка трубы создают давление в блоке 11 подачи рабочей среды (например, за счет поворота эксцентрика, нажимающего на шток поршня цилиндра подачи рабочей среды), в результате чего давление в магистрали 13 повышается.

Так как камеры 15 упоров 14 связаны магистралью 16 с магистралью 13, то при помощи давления упоры 14 на неподвижной секции 2 оправки раздвигаются и наформованный участок трубы защемляется.

В дальнейшем, от повышения давления в магистрали 13 рабочая среда через средство 12 поступает в цилиндры 7. Причем соотношение подачи ее в отдельные цилиндры 7 определяются положением управляющих элементов средства 12 (например, положением рукоятки дросселирующего устройства, входящего в состав средства 12). Вследствие этого получается разная подача штоков 9 гидроцилиндров 7, и под действием этой подачи и пружин 10 происходит перемещение подвижной секции 3 с укладчиком 4 по заданной кривой.

При перемещении подвижной секции 3 изменяется расстояние между диском 21 и укладчиком 4. Причем это расстояние меньше на выпуклой части трубы и больше на вогнутой, вследствие чего датчики 22 на выпуклой части трубы вдвигаются в направляющие 24, а на вогнутой выдвигаются. Движение датчиков 22 через тросики 20 передается на подвижный упор 18 ограничителя амплитуды осевого возвратно-поступательного движения бобины 28 катушки 6 так, что расстояние между неподвижным 19 и подвижным 18 упорами ограничителя амплитуды больше на выпукло части трубы, и меньше на вогнутой. При вращении укладчика 4 лента сматывается с катушки 6, которая через шлицы вращает бобину 28, осевое перемещение которой происходит в ту или иную сторону, в зависимости от того, какой из секторов гаек 31 прижат к оси 25. При достижении толкателем 32 упоров 18 или 19 происходят поворот коромысла 30 и переключение секторов гаек 31 на участок с противоположным направлением резьбы 26 или 27. Вследствие этого направление осевого перемещения бобины 28 катушки 6 меняется на противоположное. Это обеспечивает осевое возвратно-поступательное перемещение катушки 6 со стеклолентой с амплитудой, определяемой расстоянием между упорами 18 и 19, т. е. большую амплитуду на выпуклой и меньшую на вогнутой части трубы. Увеличение амплитуды осевого возвратно-поступательного перемещения катушки 6 на выпуклой части трубы увеличивает изогнутость наматываемой стеклоленты, что расширяет зону намотки, а уменьшение амплитуды на вогнутой части трубы сужает зону намотки, что обеспечивает равнотолщинность стенки и перекрытие стыков в зонах последовательной намотки трубы и повышает качество изготавливаемого изделия за счет устранения уступов.

После завершения намотки части трубы блок 11 подачи рабочей среды уменьшает давление в магистрали 13, в связанной с ней магистрали 16 и в магистралях силовых цилиндров 7. Вследствие этого камеры 15 сжимаются, упоры 14 освобождают защемленный участок трубы и под действием возвратных пружин 10 секции 2 и 3 сближаются, проталкивая трубу вправо. После этого блок 11 подачи рабочей среды увеличивает давление в магистрали 13, упоры 14 защемляют трубу и под действием давления в цилиндрах 7 секция 3 перемещается по заданной кривой, при этом наформованный участок трубы стягивается с нее и цикл намотки повторяется.

При изготовлении прямых участков трубы рабочая среда через средство 12 равномерно поступает во все силовые цилиндры 7, секция 3 выдвигается без наклона, расстояние между укладчиком 4 и диском 21 одинаково по всему контуру, датчики 22 выдвинуты одинаково, расстояние между упорами 18 и 19 ограничителя амплитуды не меняется при вращении укладчика 4, следовательно, зона намотки имеет одинаковую ширину по всему контуру трубы, что также обеспечивает равнотолщинность стенки и отстутствие уступов на поверхности трубы.

Устройство позволяет распределить материал по контуру трубы со сложным изгибом оси, что позволяет экономить композиционный материал, исключает образование уступов и повышает качество изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1985 |

|

SU1478553A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 2001 |

|

RU2200661C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1986 |

|

SU1392754A1 |

| Установка для непрерывного изготовления криволинейных труб из стеклопластика | 1984 |

|

SU1183389A1 |

| Устройство для изготовления трубы из профилированной ленты | 1990 |

|

SU1757901A1 |

| Формирующая головка для получения стеклопластиков | 1963 |

|

SU493366A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| Станок для намотки непрерывных обмоток без перекладки секций | 1970 |

|

SU474858A1 |

| Устройство для крестообразной намотки нитевидного материала на сердечник | 1988 |

|

SU1553494A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU1785163C |

Изобретение относится к оборудованию для намотки криволинейных труб. Целью изобретения является повышение качества изготовления труб за счет изменения амплитуды укладки стеклоленты и перекрытия стыков. Для этого устройство содержит биорное основание 1, оправку, состоящую из соединенных возвратными пружинами 10 подвижной 3 и неподвижной 2 секций, механизм перемещения подвижной секции 3, выполненный в виде цилиндров 7 и штоков 9, шарнирно соединенных соответственно с секциями 2 и 3 оправки, укладчик 4 стеклоленты с бобинами 6, смонтированный на торце подвижной секции 3, камеру полимеризации 33, отрезное устройство 34 и средство слежения за взаимным расположением секций 2 и 3 оправки, имеющее датчики перемещения 22, выполненные с возможностью контакта с неподвижным диском 21, несущим консольно закрепленную неподвижную секцию 2 оправки. Датчики 22 механически или электрически связаны с управляемыми ограничителями 18 механизмов возвратно-поступательного перемещения катушек 6. Укладчик стеклоленты 4 смонтирован на торце подвижной секции 3 оправки. Данное устройство обеспечивает изменение амплитуды укладки стеклоленты в зависимости от формы изготавливаемого изделия. 6 ил.

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающее опорное основание, оправку, состоящую из соединенных возвратными пружинами подвижной и неподвижной секций и упоров, механизм перемещения подвижной секции, выполненный в виде расположенных по ее периметру шарнирно закрепленных на неподвижной секции силовых цилиндров, штоки которых шарнирно соединены с подвижной секцией, укладчик стеклоленты с катушками для кольцевой намотки, камеру полимеризации, отрезной механизм и блоки управления подачи рабочей среды и изменения хода поршней силовых цилиндров, отличающееся тем, что, с целью повышения качества изготовления труб за счет изменения амплитуды укладки стеклоленты и перекрытия стыков, оно снабжено средствами слежения за взаимным расположением секций оправки, выполненными в виде подпружиненных датчиков перемещения, установленных на укладчике стеклоленты с возможностью контакта с неподвижным диском, смонтированным на опорном основании перед подвижной секцией оправки и несущим соосно установленную ему консольно закрепленную неподвижную секцию оправки, и механизмами возвратно-поступательного перемещения катушек укладчика стеклоленты с управляемыми ограничителями их хода, механически или электрически связанными с датчиками перемещения, причем укладчик стеклоленты смонтирован на торце подвижной секции оправки.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1985 |

|

SU1478553A3 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-11-27—Публикация

1988-02-12—Подача