Область техники, к которой относится изобретение

Предметом изобретения являются способ намотки ленты в рулон и установка для его осуществления, изобретение касается, в частности, намотки стальной ленты после горячей прокатки.

Уровень техники

После выхода из стана горячей прокатки стальная лента поступает, как правило, по рольгангу к одной или нескольким моталкам, установленным на определенном расстоянии за рольгангом, как правило, ниже его уровня.

Выше расположения моталки лента протягивается с помощью захватного устройства и расположенных за ним направляющих средств, которые направляют ленту на вращающийся барабан, на который лента наматывается под действием силы трения укладываемыми друг на друга витками.

Для намотки новой ленты ее передний конец накладывают на наружную поверхность вращающегося барабана для протягивания вниз под действием силы трения, затем она направляется изгибающей пластиной, изогнутой таким образом, что она изгибается, оставаясь на барабане, вдоль углового, постепенно увеличивающегося сектора, благодаря чему возрастает эффект протягивания под действием трения. После первого оборота передний конец ленты заходит под ее внутреннюю поверхность, образует второй виток и т.д. Для поддержания необходимого для намотки ленты натяжения она удерживается в верхней части устройством, состоящим обычно из направляющего валка и прижимного валка, приводимого во вращение с угловой скоростью, которая незначительно меньше скорости вращения барабана, в результате чего во время намотки лента может натягиваться в расчетной касательной плоскости намотки выше направляющего валка, вдоль его образующей и внизу у рулона. Обычно барабан выполняется сжимаемым для уменьшения своего диаметра, что необходимо для снятия рулона после достижения его требуемого диаметра.

В документе US-A-2,918,226 описана, например, намоточная установка указанного типа, содержащая под направляющим валком, расположенным на выходе с рольганга, вращающийся барабан, установленный в приямке и связанный с двумя намоточными узлами, каждый из которых содержит валок для прижатия ленты к наружной цилиндрической поверхности барабана и изогнутую изгибающую пластину для направления движения ленты во время намотки. В устройстве согласно документу US-A-2,918,226 узел располагается на несущей стойке, установленной с возможностью поворота вокруг оси, параллельной оси барабана и приводимой в действие гидроцилиндром таким образом, что она перемещается на участке между положением, в котором она отведена, и рабочим положением, в котором изгибающая пластина располагается по существу параллельно наружной стороне барабана. С другой стороны, сам прижимной валок установлен на вспомогательной стойке, шарнирно сочлененной с несущей стойкой для изгибающей пластины, и отжимается в сторону барабана пружиной для создания упругого усилия, обеспечивающего прижатие ленты к барабану в направлении подачи, проходящем по опорной образующей наружной поверхности барабана и его оси.

Кроме того, прижимной валок может приводиться во вращение вокруг своей оси в направлении, противоположном направлению вращению барабана, для приложения к наружной поверхности ленты дополнительного усилия протягивания под действием трения, которое суммируется с главным усилием протягивания, прикладываемым барабаном к внутренней поверхности ленты.

В начале намотки передний конец ленты укладывают на изгибающую пластину, расположенную под прижимным валком, и направляют в кольцевое пространство между изгибающей пластиной и наружной поверхностью барабана для намотки на него. После совершения полного оборота передний конец ленты может пройти под ленту и образовать второй виток, при этом прижимной валок, отжимаемый пружиной, может незначительно отойти.

Согласно более совершенному варианту выполнения, раскрытому в документе USA-3,587,274, выше прижимного валка и барабана установлен дополнительный валок на стойке, шарнирно подвижной вокруг оси, для образования момента предварительного изгибания ленты.

До настоящего времени такие устройства считались удовлетворительными, так как они применялись для намотки стальных лент довольно малой толщины, например, от 2 до 12 мм.

При таких толщинах лента действительно легко изгибается и может направляться в кольцевое пространство между барабаном и изгибающей пластиной для наложения на цилиндрическую поверхность барабана и протягивания под действием силы трения.

Однако в настоящее время рассматривается возможность применения таких устройств для намотки горячих лент с постоянно возрастающей толщиной, способной достигнуть, например, 25 мм. Кроме того, наматываться могут также изделия с большим пределом упругости, составляющим, например, около 370 МПа при рабочей температуре.

Однако представляется, что при довольно больших толщинах ленты обычное устройство, показанное на фиг.1, не обеспечит достаточную степень изгибания ленты, в частности, в начале ее намотки.

Действительно, в этот момент лента располагается лишь на небольшом угловом секторе барабана, а главное усилие протягивания, прикладываемое барабаном к внутренней поверхности ленты, определяется в основном величиной прижатия ленты к барабану прижимным валком.

Однако в прежних устройствах, описанных в приведенных выше документах, это усилие подачи, создаваемое пружинной системой или эластичным упором, будет не достаточным для намотки относительно толстой и жесткой горячей ленты.

Раскрытие изобретения

Целью изобретения является решение приведенных проблем с помощью нового устройства, позволяющего, в частности, существенно увеличить энергию протягивания в нижнем направлении, сообщаемую ленте трением и, следовательно, энергию ее изгибания, что позволяет наматывать ленты относительно большой толщины, достигающей, например, 25 мм.

Следовательно, предметом изобретения является, в целом, установка для намотки изделия в виде ленты в рулон, протягиваемой в продольном направлении, при этом установка содержит барабан для намотки, приводимый во вращение вокруг оси, ортогональной к направлению протягивания, и имеющий наружную цилиндрическую поверхность, средства для направления движения ленты по касательной плоскости протягивания вверх к направляющему валку и вниз к барабану, средства для прижатия ленты внутренней стороной к наружной поверхности барабана вдоль опорной образующей и изгибающую пластину с изогнутой поверхностью для направления движения ленты по наружной поверхности барабана, при этом указанные прижимные средства содержат прижимной валок, вращающийся вокруг оси, параллельной оси барабана, и средство подачи указанного валка на барабан в плоскости подачи, проходящей по существу по осям барабана и прижимного валка, причем прижимной валок приводится во вращение вокруг своей оси в направлении, противоположном направлению вращения барабана, с соответствующей касательной скоростью для приложения усилия протягивания вниз к каждой из обеих сторон ленты, а именно к ее внутренней и наружной сторонам.

Согласно изобретению прижимной валок смонтирован с возможностью вращения на несущей подвижной стойке, на которой располагается, по меньшей мере, один гидроцилиндр, опирающийся в противоположном направлении на неподвижную часть так, что он создает регулируемое усилие прижатия ленты к барабану прижимным валком, при этом дополнительный валок установлен с возможностью вращения на указанной опорной подвижной стойке прижимного валка над этим валком в направлении намотки и приводится во вращение вокруг своей оси в противоположном направлении при касательной скорости, соответствующей скорости вращения барабана, причем дополнительный валок незначительно отклонен от плоскости протягивания между направляющим валком и барабаном, а именно на расстояние, соответствующее заданному эффекту изгибания ленты выше прижимного валка с учетом ее жесткости.

Предпочтительно, чтобы плоскость протягивания между направляющим валком и барабаном являлась касательной к барабану по образующей, проходящей несколько выше плоскости подачи прижимного валка к барабану.

Согласно другому, особо предпочтительному признаку изобретения диаметр и положение оси дополнительного валка на стойке задаются таким образом, чтобы с учетом изгибания ленты на участке между направляющим валком и барабаном лента могла прилегать своей внутренней поверхностью к указанному дополнительному валку.

Согласно предпочтительному варианту выполнения дополнительный валок располагается вверху максимально близко от прижимного валка, при этом его диаметр составляет от 0,5 до 1 от диаметра прижимного валка.

Изобретение относится также к способу, при котором выше и вблизи от прижимного валка располагают дополнительный валок, приводимый во вращение вокруг своей оси и позволяющий прилагать к ленте усилие протягивания вниз, которое может заменять собой усилие протягивания, создаваемое нажимным валком в случае отклонения этого валка от плоскости намотки на барабан.

В частности, диаметр дополнительного валка и его положение на стойке выбираются таким образом, чтобы с учетом изгибания ленты на участке между направляющим валком и барабаном наружная сторона ленты прилегала к дополнительному валку для отвода наружной поверхности прижимного валка от наружной поверхности ленты в плоскости подачи более, чем на 1/4 толщины ленты.

Для удержания ленты на наружной поверхности барабана после прохода через первый намоточный узел, состоящий из последовательно расположенных дополнительного валка, прижимного валка и изгибающей пластины, установка содержит, по меньшей мере, один второй намоточный узел, состоящий из второго прижимного валка, опирающегося на наружную поверхность ленты непосредственно за выходным концом первой изгибающей пластины, и второй, цилиндрической изгибающей пластины, содержащей входной конец непосредственно за вторым прижимным валком и выходной конец.

Согласно предпочтительному варианту выполнения устройство содержит три намоточных узла, расположенных последовательно вокруг барабана в направлении намотки, при этом соответственно первый узел перекрывает угловой сектор барабана, равный приблизительно квадранту и расположенный между первым прижимным валком и выходным концом первой изгибающей пластины, второй узел перекрывает сектор, равный приблизительно квадранту и расположенный между вторым прижимным валком и выходным концом второй изгибающей пластины, и третий узел перекрывает угловой сектор, равный, по меньшей мере, квадранту и расположенный между третьим прижимным валком и третьей изгибающей пластиной, проходящей до выходного конца, находящегося максимально близко от внутренней поверхности ленты выше первого прижимного валка.

Однако согласно другому особо оптимальному варианту выполнения устройство содержит четыре, последовательно расположенных намоточных узла, из которых соответственно три перекрывают каждый угловой сектор на величину не более одного квадранта между прижимным валком и выходным концом изгибающей пластины, а четвертый намоточный узел содержит, по меньшей мере, один четвертый прижимной валок, расположенный непосредственно за выходным концом третьей изгибающей пластины.

Краткое описание чертежей

Изобретение относится также и к другим предпочтительным устройствам, которые поясняются в приводимом ниже описании некоторых отдельных вариантов выполнения в качестве примера, представленных на приложенных чертежах, на которых изображено:

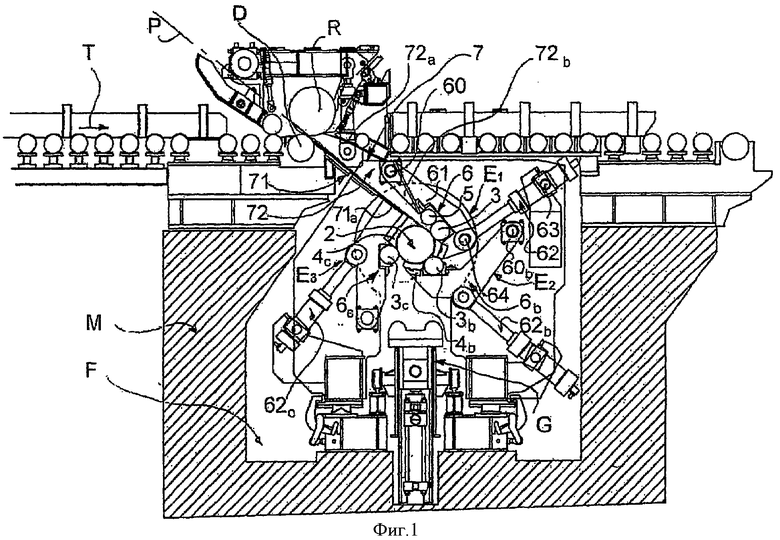

фиг.1 - общий вид на намоточное устройство согласно изобретению со стороны выхода с рольганга,

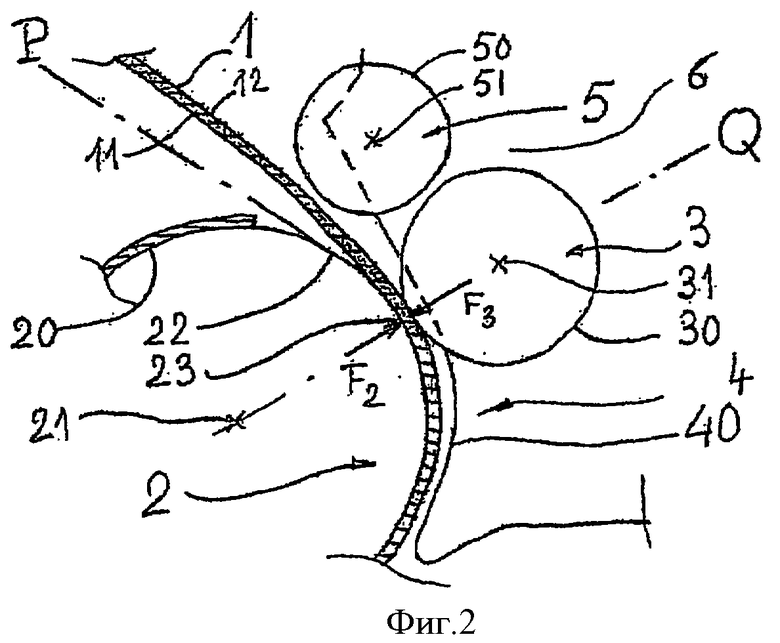

фиг.2 - принципиальная схема системы намотки и изгибания ленты,

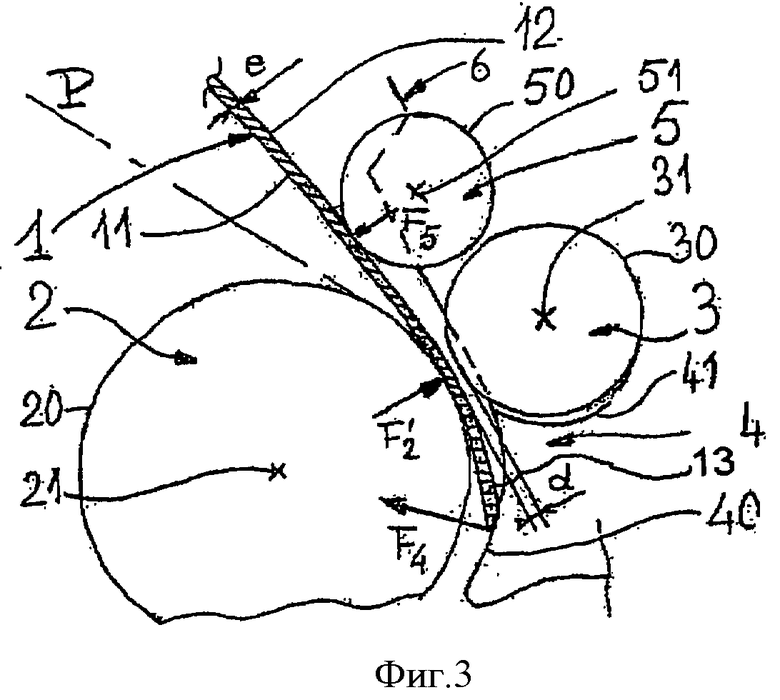

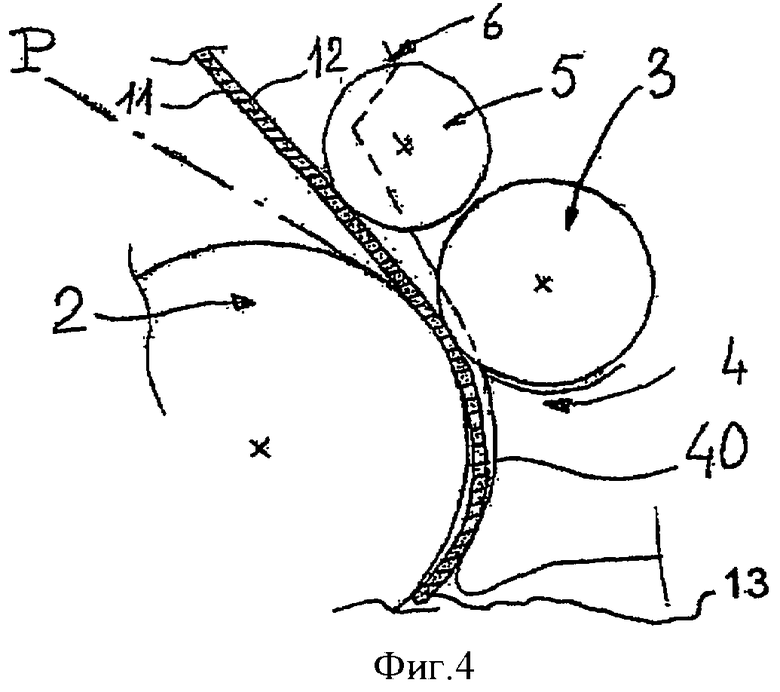

фиг.3 и 4 - два последовательных этапа изгибания переднего конца ленты,

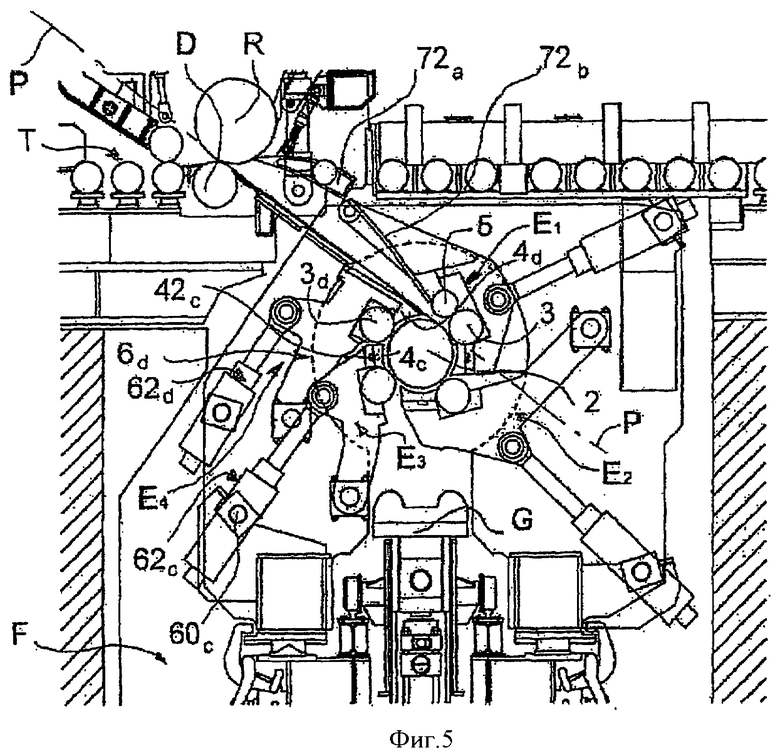

фиг.5 - общий вид на вариант выполнения намоточного устройства.

Осуществление изобретения

На фиг.1 показано в целом намоточное устройство, описанное, например, в приведенном выше документе US-A-2,918,226, содержащее барабан 2 для намотки, размещенный в приямке F на выходе с рольганга Т, по которому подается металлическая лента 1, протягиваемая прижимно-направляющим устройством, содержащим направляющий валок D, которым лента отклоняется вниз и поступает на барабан 2 для намотки на него протягиванием под действием трения, и прижимной валок R, приводимый во вращение со скоростью, незначительно ниже скорости вращения барабана, в результате чего происходит задержка лента 1 и, следовательно, ее натяжение, необходимое для намотки на барабан 2 плотными витками.

Известным образом лента 1 прижимается к барабану 2 валком 3, создающим усилие подачи в радиальной плоскости Q по осям 21 барабана 2 и 31 валка 3. За валком 3 расположена изгибающая пластина 4, изогнутая поверхность которой по существу параллельна наружной поверхности 20 барабана 2 и отведена от нее на расстояние, равное, по меньшей мере, толщине ленты.

Таким образом, лента 1, которую прижимной валок 3 прижимает к барабану 2, под действием трения увлекается в кольцевое пространство между изгибающей пластиной и барабаном 2 и последовательно наматывается на него.

Прижимной валок 3 и связанная с ним изгибающая пластина 4 совместно образуют намоточный узел Е, расположенный на несущей стойке 6, установленной с возможностью поворота вокруг оси 60 и смещения под действием гидроцилиндра 62 на участке между положением намотки, показанном на фиг.1, и положением отвода в сторону для съема намотанного рулона.

В устройстве согласно документу US-A-2,918,226 барабан связан с двумя намоточными узлами, каждый из которых установлен на поворотной стойке.

Как будет показано ниже, устройство согласно изобретению позволяет уменьшить угловой сектор, перекрываемый изгибающей пластиной, и таким образом разместить вокруг барабана, по меньшей мере, три намоточных узла, как показано на фиг.1.

Как указывалось выше, намоточное устройство согласно документу US-A-2,918,226 предназначено для намотки ленты относительно малой толщины, которая может быть натянута по расчетной касательной плоскости (Р) протягивания вверху по образующей направляющего валка D и внизу по образующей 22 барабана 2.

Напротив, изобретением предусматривается намотка горячей ленты большей толщины, доходящей до 25 мм, и, следовательно, более жесткой. Поэтому более предпочтительно, как показано на фиг.2, чтобы образующая 23, через которую проходит плоскость подачи Q, была бы незначительно смещена вниз по отношению к образующей 22, соответствующей расчетному направлению протягивания ленты, таким образом, чтобы на нее воздействовал момент предварительного изгибания до начала прижатия к барабану прижимным валком.

Кроме того, в устройстве согласно документу US-A-2,918,226 прижимной валок расположен на вспомогательной стойке, установленной с возможностью поворота на главной несущей стойке для изгибающей пластины и просто отжимается к барабану под действием находящейся на той же стойке пружины.

В изобретении, наоборот, прижимной валок 3 установлен с возможностью поворота непосредственно на несущей стойке 6 изгибающей пластины 4 и узел подается на барабан управляющим гидроцилиндром 62, опирающимся, в одном направлении, на массивный фундамент посредством постоянного шарнира 63 и, в другом направлении, на стойку 6 посредством шарнира 64.

Гидропилиндр 62 служит, как указывалось выше, для перемещения несущей стойки 6 на участке между положением намотки, показанным на фиг.1, и положением отвода в сторону для съема рулона. Однако вследствие того, что прижимной валок 3 установлен с возможностью поворота непосредственно на стойке 6, то гидроцилиндр 62 сам может служить средством регулировки усилия подачи F3, прикладываемого прижимным валком 3 к барабану 2 вдоль опорной образующей 23. Следовательно лента 1, прижатая к барабану 2 прижимным валком 3, испытывает воздействие двух противоположных усилий: усилия F3 подачи, передаваемого валком 3 на наружную поверхность 12 ленты, и усилия F2 отдачи, передаваемого барабаном 2 на внутреннюю поверхность 11.

Это усилие подачи, создаваемое согласно изобретению одним или несколькими управляющими гидроцилиндрами 62 на стойке 62, может быть значительно большим, чем в приведенных выше устройствах, так как оно уравновешено отдачей барабана и зависит только от мощности гидроцилиндра или гидроцилиндров 62 при подаче и прочности стойки 6 и шарниров 63, 64. Кроме того, применение одного или нескольких гидроцилиндров упрощает контроль за усилием, создаваемым гидравлическими средствами, в частности, позволяет ограничить степень прижатия.

Как показано на фиг.1, на выходе с рольганга Т металлическая лента 1 отклоняется направляющим валком D, который связан с прижимным валком R, и протягивается вниз, т.е. вправо на фиг.1, с определенной скоростью, которая зависит от скорости вращения валков R, D.

Таким образом, лента подается по направляющему желобку, который будет описан ниже, на расположенный в приямке F барабан 2, располагаясь по существу в расчетной касательной плоскости Р протягивания вверху по образующей направляющего валка D и внизу по направляющей 22 барабана 2. Передний конец 13 ленты заходит в промежуток между барабаном 2 и прижимным валком 3, приводимым во вращение в направлении протягивания, и соприкасается с изгибающей изогнутой пластиной 4.

Если через f2 и f3 обозначить коэффициенты трения ленты соответственно на барабане 2 и прижимном валке 3, то на ленту будет воздействовать усилие подачи вниз, равное F2f2+F3f3, при этом F3 - радиальное усилие подачи валка 3, создаваемое гидроцилиндром 62, и F2 - противоположно направленное усилие отдачи барабана 2.

После соприкосновения переднего конца 13 ленты с изгибающей пластиной 4, как показано на фиг.3, на него начинает воздействовать отклоняющее усилие F4, которое стремится сместить его по наружной поверхности 20 барабана 2.

В результате изгибающая пластина 4 оказывает сопротивление подаче ленты при усилии F4f4, при этом f4 означает коэффициент трения между передним концом 13 ленты и пластиной 4.

Следовательно, для изгибания и намотки ленты необходимо, чтобы усилие подачи вниз, прикладываемое барабаном и прижимным валком к обеим поверхностям ленты, превышало противоположное усилие сопротивления изгибающей пластины, т.е. чтобы имело место следующее соотношение:

.

.

Однако усилие подачи, передаваемое передним концом 13 ленты на изгибающую пластину 4, расположенную на несущей стойке 6, стремится повернуть стойку 6 вокруг ее оси 60, отводя ее от барабана 2 и прижимного валка 3, который согласно изобретению установлен с возможностью вращения непосредственно на стойке 6. В результате наружная поверхность 30 валка 3 отходит от внутренней поверхности 12 ленты 1 на расстояние (d) и валок 3 не прилегает более к ленте, вследствие чего эффект намотки F3f3 прекращается.

И наоборот, эффект изгибания, вызываемый изгибающей пластиной 4 и передаваемый на передний конец 13 ленты, стремится удержать внутреннюю поверхность 11 ленты на наружной поверхности 20 барабана 2 под действием прижимного усилия F′2 и одновременно увеличить угловой сектор наложения, на который воздействует это усилие. Поэтому на ленту 1 воздействует усилие протягивания F′2f′2, создаваемое барабаном.

Однако это усилие протягивания, создаваемое единственно эффектом изгибания ленты, может оказаться недостаточным для преодоления усилия сопротивления, прилагаемого изгибающей пластиной 4 к переднему концу ленты.

Поэтому согласно другому главному признаку изобретения на несущей стойке 6 установлен вверху валок 5 с возможностью вращения вокруг собственной оси 51 в направлении протягивания, являющийся дополнительным к прижимному валку 3, при этом его размеры и расположение выбраны таким образом, что с учетом изгибания ленты на участке опорной образующей 23 наружная поверхность 12 ленты прилегает к наружной поверхности 50 дополнительного валка 5, создающего усилие подачи F5. Этот дополнительный валок 5 приводится во вращение вокруг своей оси 51 с касательной скоростью, соответствующей скорости вращения барабана 2, в результате чего на наружную поверхность 12 ленты 1 воздействует усилие протягивания F5f5 вниз, которое в случае отвода прижимного ролика 3 может суммироваться с указанным усилием протягивания или заменять его.

Благодаря дополнительному валку 5 соотношение, выражающее противодействие изгибающей пластины 4 подаче ленты 1, может быть записано следующим образом:

.

.

В этом соотношении усилия подачи F3, F5, создаваемые соответственно прижимным валком 3 и дополнительным валком 5, зависят от эффекта изгибания ленты и могут иметь нулевое значение в том случае, когда они замещают друг друга.

Благодаря дополнительному усилию протягивания, создаваемому дополнительным валком 5, подача ленты может продолжаться, задавая изгибание переднего конца 13 ленты, который отклоняется к наружной поверхности 20 барабана 2 и занимает положение, показанное на фиг.4. Вращение в направлении наружу к несущей стойке 6 уменьшается и прижимной валок 3 постепенно приходит в контакт с наружной поверхностью 12 ленты 1, которая может протягиваться одновременно обоими валками 3 и 5 и барабаном 2.

Предпочтительно, чтобы на выходном конце изгибающей пластины 4 на передний конец ленты воздействовал второй прижимной валок, за которым расположена вторая изгибающая пластина, для удержания ленты на наружной поверхности 20 барабана 2 по мере ее намотки.

В результате угловой сектор прижатия внутренней поверхности 11 ленты к барабану постепенно увеличивается и эффект протягивания посредством барабана становится преобладающим. Таким образом, натяжение ленты может возрастать и вследствие ее жесткости наружная поверхность 12 ленты может отойти от внутренней поверхности 50 дополнительного валка 5 и занять положение, изображенное на фиг.2.

Предпочтительно определить путь, проходимый лентой 1 выше барабана 2 и, в частности, изменение ее величины отклонения по отношению к расчетной плоскости Р протягивания, схематически показанной на фигурах 2, 3, 4, посредством модулирования с учетом диаметра барабана, толщины ленты и ее механических характеристик, в частности жесткости и предела упругости. Благодаря моделированию становится возможным определить ожидаемый эффект изгибания ленты на участке опорной образующей 23, в частности, в тот момент, когда передний конец 13 приходит в соприкосновение с изгибающей пластиной 6, и вывести отсюда размерность дополнительного валка 5 и его расположение для обеспечения наложения ленты на наружную поверхность 50 валка в том случае, когда усилие протягивания прижимного валка 3 уменьшается и затем полностью прекращается вследствие отвода несущей стойки 6.

Как правило, дополнительный валок 5 располагается также по возможности близко от прижимного валка 3 и над ним, при этом его диаметр составляет, например, от 0,5 до 1 от диаметра прижимного валка 3.

В принципе, диаметр дополнительного валка 5 и его положение на стойке 6 определяют так, чтобы с учетом предусматриваемого изгибания ленты на участке между направляющим валком D и барабаном 2 наружная поверхность 12 ленты прилегала к дополнительному валку 5 при зазоре d между наружной поверхностью 30 прижимного валка 3 и наружной поверхностью 12 ленты, превышающем 1/4 толщины «е» ленты, проходящей через плоскость Q подачи.

Таким образом, представляется, что размещение согласно изобретению прижимного валка 3 и дополнительного валка 5 на одной и той же стойке 6, а также применение одного или нескольких гидроцилиндров 62 в качестве средства подачи позволяет гидравлически регулировать усилие подачи с учетом сопротивления изгибу ленты таким образом, что сумма усилий протягивания в результате трения соответственно между внутренней поверхностью 11 ленты и барабаном 2 и между наружной поверхностью 12 и либо прижимным валком 3, либо дополнительным валком 5, либо обоими валками определяет подачу в продольном направлении, способную вызвать изгибание ленты, достаточное для намотки на барабан, и ее захват этим барабаном.

Кроме того, для удерживания ленты после соприкосновения с барабаном до момента образования полного витка принято располагать вокруг барабана несколько намоточных узлов.

Так, например, в устройстве, раскрытом в документе US-A-2,918,226, барабан для намотки связан с двумя намоточными узлами, каждый из которых содержит прижимной валок и изгибающую пластину, расположенную на значительном угловом секторе, составляющем почти полуокружность. Такое устройство предназначено действительно для ленты довольно малой толщины, которая может подаваться в небольшой зазор между изгибающей пластиной и барабаном.

Напротив, изобретение предназначено для лент довольно большой толщины, достигающей 25 мм, при этом зазор "i" между изгибающей пластиной 4 и наружной поверхностью 20 барабана является относительно большим. Отсюда следует, что, кроме того, увеличивается угловой сектор наложения внутренней поверхности 11 ленты на барабан в тот момент, когда передний конец ленты приходит в контакт с изгибающей пластиной 4 и начинает изгибаться.

Однако угловой сектор, перекрываемый изгибающей пластиной 4 над прижимным валком 3, может быть эффективно уменьшен так, что передний конец 13 ленты будет нагружен вторым прижимным валком после контакта этого конца с наружной стороной 20 барабана 2.

Поэтому, как показано на фиг.1, предпочтительно расположить вокруг барабана 2 три намоточных узла соответственно первый узел Е1, второй узел Е2 и третий узел ЕЗ.

Первый намоточный узел Е1 содержит последовательно расположенные в направлении намотки дополнительный валок 5, первый прижимной валок 3 и первую изгибающую пластину 4, причем узел установлен на конце несущей стойки 6, содержащей по существу два рычага 61, которые связаны между собой при вращении вокруг вала 60 под действием, по меньшей мере, одного гидроцилиндра 62, содержащего один шарнирный элемент, подвижный вокруг оси 63 на неподвижной раме или непосредственно на фундаменте М, и второй шарнирный элемент, подвижный вокруг оси 64 на рычагах 61 стойки 6, например, на уровне прижимного валка 3. Оба рычага 61 стойки 6 продолжены за пределы оси 64 с помощью изогнутой части 65, обращенной к барабану 2 и несущей на своем конце изгибающую пластину 4.

Эта изгибающая пластина 4 содержит внутреннюю цилиндрическую поверхность 40, образующие которой параллельны оси О барабана, при этом верхний конец 41 располагается по существу до прижимного валка 3 внутри двугранного угла, образуемого наружной поверхностью 30 указанного валка и наружной поверхностью 20 барабана 2.

Второй намоточный узел Е2 содержит второй прижимной валок 3b и вторую прижимную пластину 4b, которые установлены на стойке 6b, выполненной поворотной вокруг неподвижной оси 63b под действием гидроцилиндра 62b.

Также и третий намоточный узел Е3 содержит прижимной валок 3с и прижимную пластину 4с, которые установлены на стойке 6с, поворот которой может производиться гидроцилиндром 62с.

По окончании формирования рулона три намоточных узла E1, E2 и Е3 могут отводиться от рулона гидроцилиндрами 62, 62b, 62с для укладки рулона, например, на тележку G, находящуюся под барабаном 2 и содержащую два ряда разнесенных между собой роликов, на которых может располагаться рулон.

После этого гидравлические цилиндры 62, 62b, 62с приводят стойки 6, 6b, 6с в положение намотки, показанное на фиг.1.

Описанные устройства позволяют привести в соответствие с прочностью ленты не только усилия прижатия валков и барабана к обеим поверхностям соответственно наружной поверхности 12 и внутренней поверхности 11 ленты 1, но также и вращающие моменты, создаваемые приводными двигателями и прикладываемые соответственно к дополнительному валку 5, прижимному валку 3 и барабану 2, в результате чего достигается мощность при намотке, необходимая не только для преодоления сопротивления подаче, вызываемого трением между лентой и изгибающей пластиной 4, но также и для обеспечения необходимой энергией для изгибания ленты. Следовательно путем регулировки усилий прижатия и вращающих моментов двигателей становится возможным благодаря изобретению изгибать в достаточной степени ленту с тем, чтобы ее внутренняя поверхность 11 накладывалась на наружную поверхность 20 барабана 2, начиная с радиальной плоскости Q, проходящей через оси барабана 2 и прижимного валка 3, причем обе другие оси прижимных валков 3b, 3c центрируются в радиальных плоскостях, проходящих через ось О барабана и опорную образующую.

Кроме того, изгибающая пластина 4с, связанная с третьим прижимным валком 3c, может быть продолжена таким образом, чтобы три намоточных узла полностью перекрывали угловой сектор барабана, составляющий более трех квадрантов, причем задний конец 42с третьей изгибающей пластины 4с образует угол, который входит в двугранный угол, образованный наружной поверхностью 20 барабана и плоскостью Р протягивания, касательной к этой поверхности.

В примере на фиг.1 направляющий желобок 7 состоит из двух комплектов пластин, соответственно нижнего 71 и верхнего 72. Нижний комплект 71 содержит серию пластин, расположенных прямолинейно в плоскости Р протягивания ленты, касательной вверху к направляющему валку D и внизу к барабану 2.

Предпочтительно, чтобы последняя направляющая пластина 71а была выполнена непосредственно на стойке 6с третьего намоточного узла Е3.

Верхнее направляющее устройство 72 состоит предпочтительно из первой пластины 72а с носиком, который располагается в плоскости протягивания между обоими прижимными валками D, R, и второй пластины 72b, которая предпочтительно установлена на стойке 6 первого намоточного узла Е1 и ориентирована по касательной к дополнительному валку 5.

Для безупречного изгибания ленты, даже довольно толстой, благодаря дополнительному валку 5 становится возможным дополнительно уменьшить длину изгибающих пластин и приблизить нажимные валки, что позволяет изготовить устройство с четырьмя намоточными узлами, как показано на фиг.5. В этом случае действительно каждый из намоточных узлов Е1, Е2, Е3 перекроет угловой сектор размером не более одного квадранта, что позволит разместить четвертый намоточный узел в оставшемся секторе между выходной частью 42с третьей изгибающей пластины 4с и плоскостью Р протягивания ленты. Этот четвертый намоточный узел Е4 содержит, по меньшей мере, один прижимной валок 3d, установленный на стойке 6d, часть которой может быть выполнена в виде уголка с криволинейной поверхностью 4d, заходящего в двугранный угол, образованный наружной поверхностью 20 барабана 2 и плоскостью Р протягивания.

Поворот стоек 6, 6b, 6c, 6d четырех намоточных узлов осуществляется гидроцилиндрами 62, 62b, 62с, 62d. Неподвижная ось 60с корпуса третьего гидроцилиндра 6с приближена к вертикальной плоскости, проходящей по оси барабана, в результате чего обеспечивается место для размещения гидроцилиндра 62d для поворота стойки 6d четвертого намоточного узла Е4. В этом случае оба гидроцилиндра 62с и 62d могут располагаться по существу параллельно между собой.

Само собой разумеется, что изобретение не ограничивается подробно описанными вариантами своего выполнения, а напротив, оно включает в себя любые варианты, в которых используются, например, эквивалентные средства.

В частности, устройства на фиг.1 и 5 приведены для сведения, однако безупречное изгибание ленты устройствами согласно изобретению могут обеспечить и другие компоновки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных лент | 1990 |

|

SU1722865A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ | 2005 |

|

RU2293047C1 |

| УСТРОЙСТВО ДЛЯ НАМАЗКИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 1992 |

|

RU2006105C1 |

| НАМОТОЧНАЯ МАШИНА | 2010 |

|

RU2508241C1 |

| Устройство для изготовления многослойных лент | 1981 |

|

SU979161A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНИТЕЛЬНОГО УЗЛА | 2010 |

|

RU2516083C2 |

| МОТАЛКА ДЛЯ ПРИМОТКИ И НАМОТКИ ГОТОВЫХ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2010 |

|

RU2480304C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2007 |

|

RU2395358C1 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

Изобретение относится к оборудованию для намотки стальной ленты на барабан в виде рулона после горячей прокатки. Барабан приводится во вращение вокруг своей оси с помощью намоточного узла, содержащего валок (3) для прижима ленты (1) ее внутренней поверхностью (11) к барабану (2), средства (62) подачи валка (3) на барабан (2) и изгибающую пластину (4), имеющую изогнутую поверхность (40) для направления движения ленты (1) по наружной поверхности (20) барабана (2). Прижимной валок (3) установлен с возможностью вращения на подвижной несущей стойке (6), на которую опирается, по меньшей мере, один гидроцилиндр (62), являющийся средством подачи и создающий регулируемое усилие прижатия ленты (1) прижимным валком (3) к барабану. На стойке (6) установлены непосредственно над прижимным валком (3) дополнительный валок (5), к которому прилегает лента (1) с учетом предусмотренного изгибания ленты (1) над прижимным валком (3). Прижимной (3) и дополнительный (5) валки приводятся во вращение таким образом, чтобы на наружную поверхность (12) ленты (1) воздействовало усилие протягивания под действием трения, которое суммируется с усилием барабана (2), прикладываемым к внутренней поверхности (11). Изобретение позволяет увеличить энергию протягивания и изгибания в нижнем направлении, сообщаемую ленте трением, что обеспечивает намотку ленты толщиной 25 мм. 2 н. и 15 з.п. ф-лы, 5 ил.

1. Установка для намотки в рулон изделия в виде протягиваемой в продольном направлении ленты (1), содержащая барабан (2) для намотки, приводимый во вращение вокруг оси, ортогональной к направлению протягивания, и имеющий наружную цилиндрическую поверхность (20), средства (7) для направления движения ленты (1) в плоскости (Р) протягивания, касательной вверху к направляющему валку (D) и внизу к барабану (2), средства для прижатия ленты (1) внутренней поверхностью (11) к барабану (2) по опорной образующей (23) и изгибающую пластину (4), имеющую изогнутую поверхность (41) для направления движения ленты (1) по наружной цилиндрической поверхности (20) барабана (2), причем указанные прижимные средства содержат прижимной валок (3), вращающийся вокруг оси (31), параллельной оси барабана, и средство (62) для подачи указанного валка (3) к барабану (2) в плоскости Q подачи, проходящей, по существу, по оси (21) барабана (2) и оси (31) прижимного валка (3), при этом прижимной валок (3) приводится во вращение вокруг своей оси (31) в направлении, противоположном направлению вращения барабана (2), при соответствующей касательной скорости для приложения усилия протягивания вниз к каждой из обеих поверхностей, соответственно внутренней (11) и наружной (12), ленты (1), отличающаяся тем, что прижимной валок (3) установлен с возможностью вращения непосредственно на подвижной несущей стойке (6), на которой установлен, по меньшей мере, один гидроцилиндр (62), образующий средство подачи прижимного валка (3) на барабан (2), и установлен в противоположном направлении на неподвижной части для создания регулируемого усилия прижатия ленты (1) к барабану прижимным валком (3), при этом установка снабжена дополнительным валком (5), установленным с возможностью вращения выше прижимного валка (3) на указанной подвижной несущей стойке (6) и приводимым во вращение вокруг своей оси (31) в направлении, противоположном направлению вращения барабана (2), при касательной скорости, соответствующей скорости вращения барабана, причем дополнительный валок (5) отведен от плоскости (Р) протягивания между направляющим валком (D) и барабаном (2) на расстояние, соответствующее предусмотренному изгибу ленты (1) выше прижимного валка (3) с учетом ее жесткости.

2. Установка по п.1, отличающаяся тем, что плоскость (Р) протягивания, проходящая между направляющим валком (D) и барабаном (2), является касательной к барабану (2) по образующей (22), незначительно смещенной вверх в направлении протягивания по отношению к плоскости (Q) подачи прижимного валка (3) на барабан.

3. Установка по п.1 или 2, отличающаяся тем, что диаметр и положение оси (51) дополнительного валка (5) на подвижной стойке (6) выбираются таким образом, что при учете изгиба ленты (1) на участке между направляющим валком (D) и барабаном (2) лента (1) прилегает своей наружной поверхностью (12) к указанному дополнительному валку (5).

4. Установка по п.1 или 2, отличающаяся тем, что наружная поверхность (50) дополнительного валка (5) смещена наружу по отношению к плоскости (Р) протягивания, проходящей между направляющим валком (D) и барабаном (2), на расстояние, соответствующее изгибу ленты над барабаном (2), с учетом ее толщины и жесткости.

5. Установка по п.1 или 2, отличающаяся тем, что диаметр дополнительного валка (5) составляет от 0,5 до 1 от диаметра прижимного валка (3).

6. Установка по п.1 или 2, отличающаяся тем, что ось (51) дополнительного валка (5) расположена над осью (31) прижимного валка (3) на расстоянии, незначительно превышающем сумму радиусов прижимного валка (3) и дополнительного валка (5).

7. Установка по п.1 или 2, отличающаяся тем, что подвижная несущая стойка (6) установлена с возможностью поворота вокруг неподвижной оси (60).

8. Установка по п.1, отличающаяся тем, что она содержит, по меньшей мере, два намоточных узла, расположенных последовательно вокруг барабана (2) в направлении намотки, соответственно первый узел (Е1), содержащий последовательно расположенные дополнительный валок (5), первый прижимной валок (3) и первую изгибающую пластину (4), установленную между входным концом непосредственно над прижимным валком (3) и выходным концом, и, по меньшей мере, один второй узел (Е2), содержащий второй прижимной валок (3b), прилегающий к наружной поверхности (12) ленты (1) непосредственно под выходным концом первой изгибающей пластины (4), и вторую изгибающую пластину (46) цилиндрической формы, имеющую входной конец, расположенный непосредственно под вторым прижимным валком (3b), и выходной конец.

9. Установка по п.8, отличающаяся тем, что она содержит три намоточных узла, расположенных последовательно вокруг барабана (2) в направлении намотки, соответственно первый узел (Е1), перекрывающий угловой сегмент барабана на величину около одного квадранта на участке между первым прижимным валком (3) и выходным концом первой изгибающей пластины (4), второй узел (Е2), перекрывающий угловой сектор на величину около одного квадранта на участке между вторым прижимным валком (3b) и выходным концом второй изгибающей пластины (4b), и третий узел (Е3), перекрывающий угловой сектор на величину около одного квадранта на участке между третьим прижимным валком (3с) и третьей изгибающей пластиной (4с), проходящей до выходного конца, расположенного также по возможности близко от внутренней поверхности (11) ленты (1) над первым прижимным валком (3).

10. Установка по п.8, отличающаяся тем, что она содержит четыре последовательно расположенных намоточных узла, соответственно три узла (E1, E2, Е3), каждый из которых перекрывает угловой сектор на величину не более одного квадранта между прижимным валком (3, 3b, 3с) и выходным концом изгибающей пластины (4, 4b, 4с), и четвертый узел (Е4), содержащий, по меньшей мере, один четвертый прижимной валок (3d), расположенный непосредственно под выходным концом третьей изгибающей пластины (4с).

11. Установка по п.10, отличающаяся тем, что четвертый намоточный узел (Е4) содержит четвертую изгибающую пластину (4d) в виде уголка, расположенного также по возможности близко от опорной образующей (21) плоскости (Р) протягивания по барабану в двухгранном угле между внутренней поверхностью (11) ленты и наружной цилиндрической поверхностью (20) барабана (2).

12. Установка по п.8, отличающаяся тем, что каждый намоточный узел (Е1, Е2, Е3, Е4) установлен на подвижной несущей стойке (6, 6b, 6c, 6d), шарнирно сочлененной вокруг неподвижной оси (60, 60b, 60с, 60d) и имеющей возможность поворачиваться на участке между положением намотки и положением отвода для съема намотанного рулона.

13. Установка по п.12, отличающаяся тем, что она содержит над барабаном (2) направляющий желобок (7), состоящий, по меньшей мере, из двух пластин, сходящихся между собой в направлении к пространству между прижимным валком и барабаном, соответственно из верхней пластины (72b), расположенной на подвижной несущей стойке (6) первого намоточного узла (Е1), и нижней пластины (71а), расположенной на стойке подвижной несущей стойке (6с) последнего намоточного узла (Е3).

14. Способ намотки в рулон изделия в виде ленты (1), протягиваемой в продольном направлении и наматываемой на барабан (2), приводимый во вращение вокруг оси (21), ортогональной к направлению протягивания, с помощью, по меньшей мере, одного намоточного узла (Е), содержащего прижимной валок (3), установленный на подвижной несущей стойке (6) и приводимый во вращение вокруг оси (31), параллельной оси барабана (2), в направлении, противоположном направлению вращении барабана (2), средства (62) подачи прижимного валка (3) на барабан (2) в плоскости (Q) подачи, и изгибающую пластину (4), установленную на подвижной несущей стойке (6) под прижимным валком (3) и имеющую внутреннюю изогнутую поверхность (41) для направления движения ленты (1) по наружной поверхности (20) барабана (2), отличающийся тем, что усилие (F3) подачи, прикладываемое прижимным валком (3) к барабану (2), создается, по меньшей мере, одним гидроцилиндром (62), установленным на подвижной несущей стойке (6) со стороны барабана (2) и на неподвижном участке (М) с противоположной стороны, и что в случае отведения прижимного валка (3) наружу лента (1) своей наружной поверхностью (12) прилегает к дополнительному валку (5), установленному с возможностью вращения на подвижной несущей стойке (6) над прижимным валком (3) и приводимым во вращение вокруг оси (51), параллельной оси барабана (2) таким образом, чтобы на ленту (1) воздействовало усилие протягивания вниз, которое суммируется или заменяет собой усилие протягивания, создаваемое прижимным валком (3).

15. Способ по п.14, отличающийся тем, что диаметр и положение дополнительного валка (5) на подвижной несущей стойке (6) задают таким образом, что с учетом изгиба ленты (1) на участке между удерживающим устройством (R) и барабаном (2) наружная поверхность (12) ленты (1) соприкасается с дополнительным валком (5) для отвода наружной поверхности (50) валка (5) от наружной поверхности (12) ленты (1) на уровне плоскости (Q) подачи на величину (е), превышающую часть толщины ленты (1).

16. Способ по п.14 или 15, отличающийся тем, что усилие подачи, создаваемое гидроцилиндром (62) подачи и прикладываемое к подвижной несущей стойке (6), и вращающие моменты, воздействующие на барабан (2) и валки (3, 5), регулируют в зависимости от сопротивления ленты (1) изгибу таким образом, что усилие протягивания вниз под действием силы трения между наружной поверхностью (12) ленты (1) и, по меньшей мере, одним из обоих валков: прижимным валком (3) или дополнительным валком (5), установленных на указанной стойке (6), и усилие, прикладываемое барабаном к внутренней поверхности (11) ленты (1), обеспечивают достаточный изгиб ленты (1) для ее намотки на барабан (2).

17. Способ по п.16, отличающийся тем, что вращающие моменты, передаваемые на барабан (2) и прижимной валок (3) и/или дополнительный валок (5), обеспечивают мощность протягивания ленты вниз, позволяющую, с одной стороны, преодолеть сопротивление подаче, создаваемое изгибающей пластиной, а с другой стороны, обеспечить энергией для изгиба ленты.

| US 3587274 А, 28.06.1971 | |||

| US 2918226 А, 22.12.1959 | |||

| МОТАЛКА ДЛЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 1999 |

|

RU2220801C2 |

| Моталка для смотки горячей полосы в рулоны | 1974 |

|

SU538757A1 |

Авторы

Даты

2009-10-20—Публикация

2005-10-12—Подача