Предлагаемое устройство относится к области машиностроения, роботостроения и может применяться для выполнения функций «взять» и «установить» на рабочую поверхность изделий при загрузке, разгрузке основного технологического оборудования, а также укладке, раскладке преимущественно плоских изделий. Наиболее эффективно применение предлагаемого изобретения для работы безнасосных вакуумных захватов с уплотнительными элементами, работающими на изгиб.

Широко известно, что вакуумные захваты (присоски), состоящие из корпуса и уплотнительного элемента, по принципу их работы подразделяются на насосные и безнасосные (см., например, Башта Т.М. Гидропривод и гидропневмоавтоматика. М.: Машиностроение, 1972. 168 с). Захват и удержание изделий производят после прижатия уплотнительного элемента присоски к поверхности захватываемого изделия и герметизации рабочей полости присоски. В насосной присоске изменяют давление разрежения в рабочей полости путем соединения ее с линией разрежения вакуумного насоса, а в безнасосной - изменением объема рабочей камеры.

Известны вакуумные захватные головки (см. пат. РФ №2073601, опубл. БИ №5, 1997 г. авторов Сысоева С.Н., Черкасова Ю.В., Мокеевой Е.В., Глушкова А.А.), выполненные из насосного вакуумного захвата, соединенного с подвижным органом привода его перемещения, работающего с использованием избыточного давления воздуха. В них сокращение времени захвата, транспортировки и установки заготовок на рабочую поверхность достигается за счет использования более энергоемкого типа привода перемещения и применением вакуумного захвата специальной конструкции. Данные устройства сложны по конструкции, системе управления и имеют невысокое быстродействие, так как предусматривают применение вакуумных насосов, компрессорных установок, распределительной и управляющей аппаратуры, сложных уплотнительных элементов вакуумных захватов.

Известны вакуумные захватные головки (см. Патент РФ №2256549, опубл. 20.07.2005, Бюл. №20 авторов Сысоева С.Н., Жирова М.Ю. от 24 января 2005 г.), имеющие присоску, выполненную из корпуса и уплотнительного элемента, образующих рабочую полость. Присоску перемещает подвижный орган быстродействующего привода линейного перемещения, выполненный с возможностью установки захваченного изделия на рабочую поверхность и работающий с использованием избыточного давления воздуха. В данной захватной головке рабочая полость присоски соединена с атмосферой через управляемый клапан.

Захват производят путем подведения приводом уплотнительного элемента безнасосной присоски к захватываемой поверхности изделия, герметизации рабочей полости присоски поверхностью захватываемого изделия, уменьшением, а затем увеличением объема рабочей камеры присоски.

Отпускание изделия производят путем соединения с атмосферой пневмолинии через распределитель.

Данное устройство обладает низким быстродействием и надежностью работы. Быстродействие привода перемещения присоски не позволяет надежно синхронизировать ее работу. Кроме этого, уменьшение, а затем увеличение объема рабочей камеры не включает изменение объема пневмолинии соединения ее с атмосферой. Полость пневмолинии, являясь «паразитной», не позволяет при захвате изделия организовать вытеснение максимально возможного объема воздуха из рабочей камеры захвата, что снижает надежность захвата. Быстродействие выполнения функции отпускания захватом изделия, надежность выполнения данной операции зависят от возможности реализации максимального расхода воздуха через пневмолинию. Однако с увеличением расхода увеличивается объем «паразитной» полости, что отрицательно влияет на характеристики работы вакуумной захватной головки.

Известна вакуумная захватная головка (см. Патент РФ №2304505, опубл. 20.08.2007, Бюл. №23 авторов Сысоева С.Н., Бакутова А.В., Прохорова А.В. от 13 апреля 2005 г.), состоящая из подвижного органа с закрепленной на нем присоской, на корпусе которой установлен, по меньшей мере, один рычаг, связанный с периферийной поверхностью уплотнительного элемента и выполненный с рабочей частью, выступающей за пределы размеров изделия и направленной в сторону рабочей поверхности с возможностью взаимодействия с ней при установке захваченного изделия. Данное устройство отличается высоким быстродействием, простотой конструкции и системы управления. Однако область применения данных устройств ограничена возможностью работы только со стопой изделий и размерами захватываемого изделия.

Наиболее близким из известных является вакуумная захватная головка (см. Патент РФ №2312762, опубл. 20.12.2007, Бюл. №35 авторов Сысоева С.Н., Приведенца И.А. от 11 декабря 2006 г.), состоящая из подвижного органа с закрепленной на нем присоской, на корпусе которой установлен, по меньшей мере, один рычаг с инерционной массой, кинематически связанный с периферийной поверхностью уплотнительного элемента с возможностью взаимодействия его рабочей части с поверхностью изделия при захвате изделия и при установке его на рабочую поверхность.

Конструкция устройства снимает ограничения его работы только со стопой изделий и их размерами. Однако применение инерционной массы снижает быстродействие и надежность работы устройства, связанной с необходимостью создания требуемых ускорений торможения устройства при выполнении операций захвата и установки изделия.

Задачей предлагаемого изобретения является повышение быстродействия и надежности работы устройства за счет устранения из него инерционной массы.

Поставленная задача решается за счет устройства вакуумной захватной головки, выполненной с возможностью захвата и установки на рабочую поверхность изделия, включающей подвижный орган и закрепленную на нем присоску, состоящую из корпуса с уплотнительным элементом, на котором установлен, по меньшей мере, один рычаг с рабочей частью, связанный с периферийной поверхностью уплотнительного элемента. При этом присоска закреплена с возможностью осевого перемещения относительно подвижного органа, кинематически связанного с рычагом, выполненным с возможностью силового взаимодействия с его рабочей частью при установке изделия на рабочую поверхность.

Анализ условий работы вакуумных захватных головок в автоматизированных производствах при загрузке основного технологического оборудования показал, что для всех ситуаций существуют закономерности: захват и установка изделия на рабочую поверхность сопровождаются силовым воздействием подвижного органа на рабочую поверхность через присоску и изделие, а также деформацией уплотнительного элемента присоски.

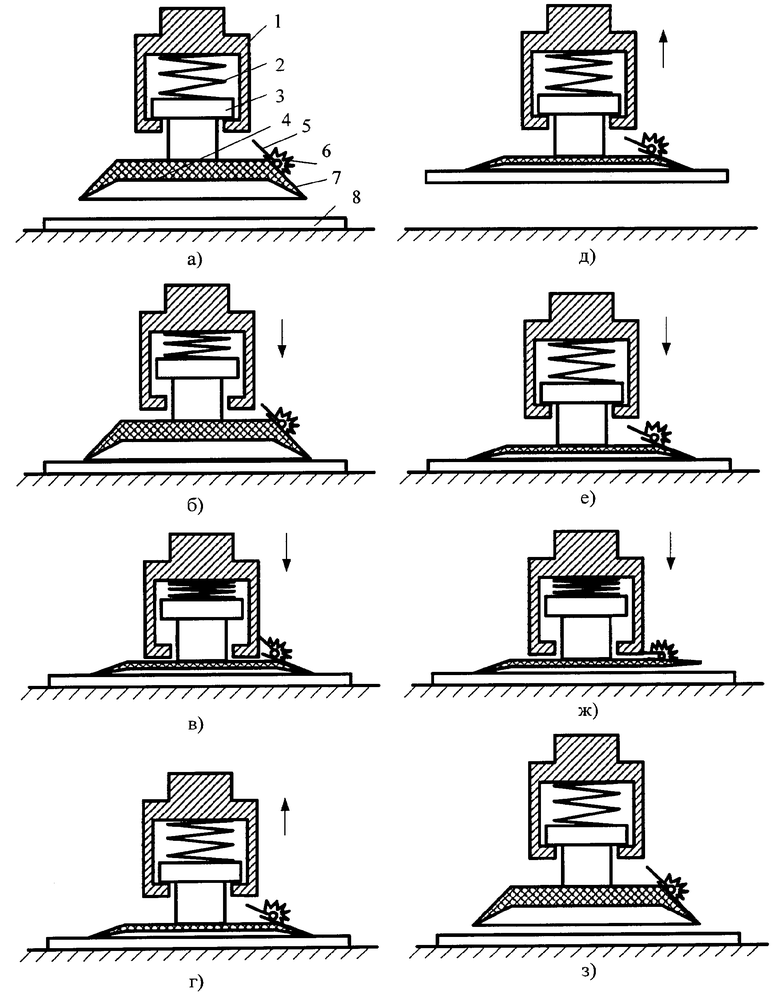

Эта закономерность использована в предлагаемом устройстве (см. чертеж). Данная конструкция состоит из подвижного элемента 1, пружины 2, корпуса 3, уплотнительного элемента 4, рабочей части 5, пружины 6, рычага 7 и изделия 8.

На подвижном элементе 1 закреплена присоска, подпружиненная пружиной 2 и установленная с возможностью осевого перемещения. Присоска состоит из корпуса 3, на котором закреплен уплотнительный элемент 4. С подвижным элементом 1 кинематически связана рабочая часть 5 с возможностью их силового взаимодействия. Рабочая часть 5 шарнирно установлена и подпружинена пружиной 6 на рычаге 7, соединенном с периферийной поверхностью уплотнительного элемента 4. При этом рабочая часть 5 установлена с возможностью силового воздействия на рычаг 7 при ее повороте против часовой стрелки.

Устройство работает следующим образом. В исходном положении (поз.а) захват располагается над поверхностью захватываемого изделия 8.

Рабочая часть 5 рычага 7 не взаимодействует с подвижным органом 1. Уплотнительный элемент 4 не деформирован.

При команде «взять изделие» присоска перемещается в направлении захватываемого изделия 8. При приближении присоски к захватываемому изделию 8 (см. поз.б) происходит взаимодействие с его поверхностью. Первоначальное силовое взаимодействие приводит к относительному перемещению корпуса 4 присоски и подвижного органа 1. При первоначальной деформации уплотнительного элемента 7 угол наклона рабочей части 5 рычага 7 позволяет переместиться подвижному органу 1 относительно нее без силового взаимодействия. При дальнейшем перемещении подвижного органа (см. поз.в) в направлении захватываемого изделия 8 возникает деформация уплотнительного элемента 4 присоски и происходит захват изделия 8. В результате деформации уплотнительного элемента 4 увеличивается угол наклона рычага 7, а его рабочая часть 6 поворачивается по часовой стрелке боковой поверхностью подвижного органа 1. Подъем подвижного органа 1 (см. поз.г) приводит к его осевому перемещению относительно корпуса 3 присоски под воздействием пружины 2. При этом под воздействием пружины 6 увеличивается угол наклона рабочей части 5 рычага 7.

При команде «установить изделие» подвижный орган 1 перемещает присоску с захваченным изделием 8 в направлении рабочей поверхности (см. поз.д). После касания изделия 8 рабочей поверхности (см. поз.е) подвижный орган 1 перемещается относительно присоски, сжимая пружину 2. В результате данного перемещения происходит силовое взаимодействие подвижного органа на рабочую часть 5 рычага 7, который, поворачиваясь против часовой стрелки, отводит уплотнительный элемент 4 от поверхности изделия 8 (см. поз.ж) и выполняется операция «отпускание» изделия. В процессе подъема (см. поз.з) рабочего органа 1 устройство и его элементы занимают исходное положение.

В лаборатории автоматизации производственных процессов Владимирского государственного университета проводились испытания предлагаемого устройства.

Испытания показали повышение быстродействия предлагаемого устройства, простоту конструкции и управления, а также высокую надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ЗАХВАТНАЯ ГОЛОВКА | 2006 |

|

RU2312762C1 |

| ВАКУУМНАЯ ЗАХВАТНАЯ ГОЛОВКА | 2005 |

|

RU2304505C2 |

| ЗАХВАТНЫЙ МОДУЛЬ | 2008 |

|

RU2397857C2 |

| Вакуумный захватный агрегатный модуль | 2018 |

|

RU2691155C1 |

| ЗАХВАТНАЯ ГОЛОВКА | 2003 |

|

RU2256549C2 |

| ЗАХВАТНАЯ ГОЛОВКА | 2005 |

|

RU2318653C2 |

| Вакуумный захватный агрегатный модуль | 2019 |

|

RU2703771C1 |

| ВАКУУМНЫЙ ЗАХВАТНЫЙ КОРРЕКТИРУЮЩИЙ МОДУЛЬ | 2009 |

|

RU2431561C2 |

| Захватный корректирующий модуль | 2015 |

|

RU2618019C1 |

| Вакуумное захватное устройство | 1990 |

|

SU1776558A1 |

Изобретение относится к области машиностроения, роботостроения и может применяться для выполнения функций «взять» и «установить» на рабочую поверхность изделий при загрузке, разгрузке основного технологического оборудования, а также укладке, раскладке преимущественно плоских изделий. Вакуумная захватная головка включает подвижный орган и закрепленную на нем присоску, состоящую из корпуса с уплотнительным элементом, на котором установлен, по меньшей мере, один рычаг с рабочей частью, связанный с периферийной поверхностью уплотнительного элемента. Присоска закреплена с возможностью осевого перемещения относительно подвижного органа, который при установке изделия на рабочую поверхность кинематически связан с рабочей частью рычага с возможностью силового взаимодействия. При этом рабочая часть рычага шарнирно установлена и подпружинена на рычаге. Изобретение позволяет повысить быстродействие и надежность работы устройства, упрощает конструкцию и управление. 1 ил.

Вакуумная захватная головка, выполненная с возможностью захвата и установки на рабочую поверхность изделия, включающая подвижный орган и закрепленную на нем присоску, состоящую из корпуса с уплотнительным элементом, на котором установлен, по меньшей мере, один рычаг с рабочей частью, связанный с периферийной поверхностью уплотнительного элемента, отличающаяся тем, что присоска закреплена с возможностью осевого перемещения относительно подвижного органа, который при установке изделия на рабочую поверхность кинематически связан с рабочей частью рычага с возможностью силового взаимодействия, причем рабочая часть рычага шарнирно установлена и подпружинена на рычаге.

| ВАКУУМНАЯ ЗАХВАТНАЯ ГОЛОВКА | 2006 |

|

RU2312762C1 |

| ВАКУУМНЫЙ ЗАХВАТ | 0 |

|

SU399445A1 |

| ВАКУУМНАЯ ЗАХВАТНАЯ ГОЛОВКА | 2005 |

|

RU2304505C2 |

| Вакуумный захват | 1984 |

|

SU1152910A2 |

| US 2007187965 A1, 16.08.2007. | |||

Авторы

Даты

2009-10-20—Публикация

2008-01-22—Подача