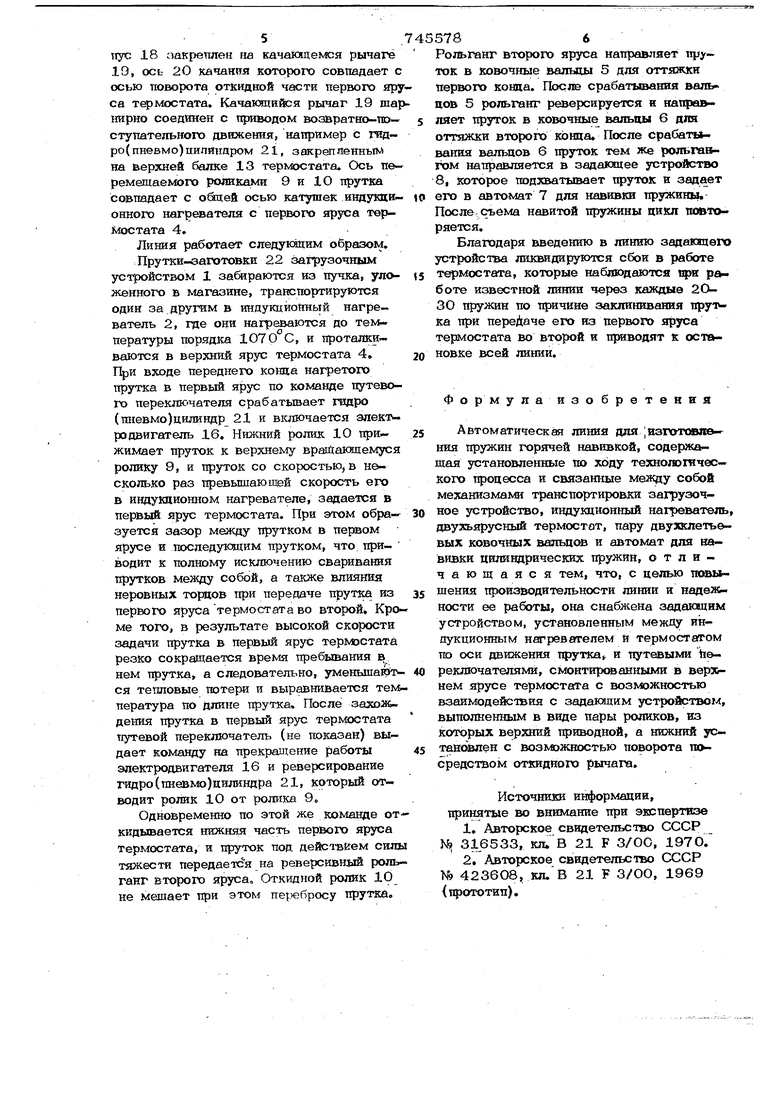

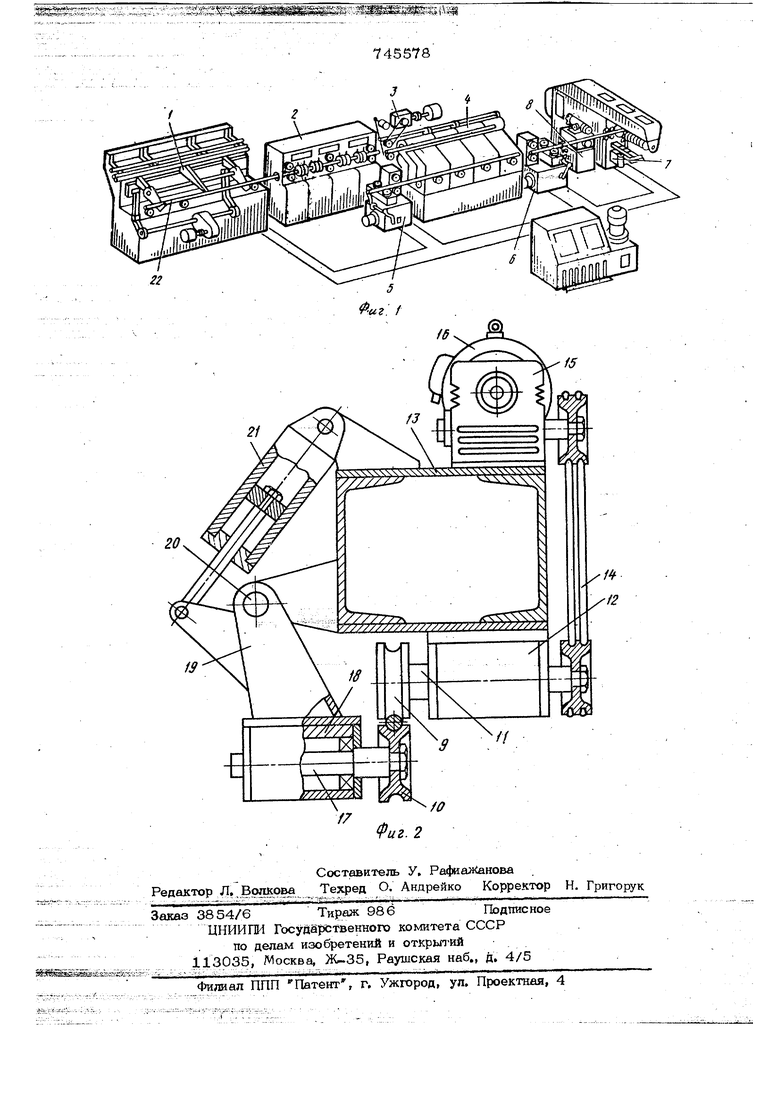

Изобретение относится к области изго товления пружин горячей навивкой, в част ности к автоматическим линиям производства крупных цилиндрических пружин. Известна автоматическая линия производства пружин горячей навивкой, содержа щая установленные по ходу технологическо го тфоцесса и связанные между собой механизмами, транспортировки индукционный нагреватель заготовок, двухклетьевые ковочные вальцы, двухъярусный термостат, автомат для навивки цилиндрических пружин, закалочный агрегат, моечную машину, отпускной агрегат, агрегат охлаждения, пресс для обжатия пружин, торцошлифовальный станок и дробеметную установку. Механизм транспортировки, установленный между автоматом для навивки пружин и закалочным агрегатом, снабжен устройством периодического включения закалочного агрегата от движущейся жины l. Недостаток известной автоматической линии - значительные потери тепла при перемещении прутка от индукционного нагревателя до автомата навивки, так как длина термостата достигает семи метров, а время прохождения прутка от нагревателя до автомата навивки до двух минут. Потери тепла при этом составляют около 300°С (требуемая температура нагрева прутка при закалке 87О С). Известна такЖе автоматическая линия производства тфужин горячей навивкой, содержащая установленные по техйопогическому циклу и связанные между собой средствами транспортировки загрузочное устройство, пару двухклетьевых ковочных вальцов с расположенными перед ними нагревателем и термоизолирующнм устройciiBOM и навивочное устройство. С целью сокращения технопогического цикла изготовления пружин и повышения троизводнтельности камера, расположенная перед ковочными вальцами, выполнена двухъярусной, верхний ярус которой распол; жев по оси рольганга загрузочного устройства, а нижний ярус снабжен рольгангом реверсивиого действия f2 . Нагретый в индукционном нагревателе пруток задается в первый ярус тёрмбизолирующего устройства (термостата) д Жением спвдуилцего за ним без зазора наГреваеьюго прутка. Когда нагретый пруток полностью войдет в первый ярус термостата, по команде открывается отКиДная нижняя часть первого яруса терм стата, и пруток, увлекаемый силой тяжести, передается в расположенный ниже второй ярус; термэстата, где укладывает ся на ролики реверсивного рольганга, по дающего его в первые ковочные вальцы, ббущёствпяющие Оттяжку конца прутка на усеченный конус. Затем Пруток рольгангом бторого яруса термостата Напрявляется во вторые ковочвде вальцы и далее на ав- тбмат навивки.. Недостатком этой лиНии является потеря Тепла при перемещении прутка от нйгреватёля до автомата навивки. С це- лью компенсдаий потерь тепла необхоTJHMo повьппать первоначальную температуру нагрева прутка, что приводит к перерасходу электроэнергии. При ограниченной мощности генераторов ТВЧ и индукционного нагревателя приходится Температуру поднимать ттдутем увеличения времени нагрева, т.е. путем увеличения цикла работы линии, что при- 1ВОДИТ к снижению ее производительности Кроме того; увеличение цикла работы лиши ведет к увеличению времени нахождения прутка в термостате, а следовательно, к добавочным потерям Тёташ и вызывает необходимость увеличения первоначальной температуры на греЬа прутка Длительное время пребывания прутка в Термостате, кроме нарушения тетшового баланса, снижает качество пружин, та как получается значительная разшЩа тем ператур по длине прутка. Один конец прутка намного (до ) горячее дру гого. Более горячим 1ляетс я задний по направЛе 1Шо движения конек прутка, т.е. конец, которым пружина опирается йа еъёмник при реверсе оправки автомата навивки во время съема пружины. Пружи на получается с нарушенной геометрией (задний виток раздувается при съеме). Разййца температур по длине прутка сйгрщатёльйо сказывается и при заМлке пружины после навивки, вызЫг вая неравномерность внутренней струх- туры. 784 Известная лиггия также не оГнк;почивает четкой передачи прутка из первого яруса термостата во второй ярус вследствие возможного свазжвания нагретых прутков по торцам. Заготовка (пруток) может иметь косой срез и за усеНец ка торце, что также создаст механическое препятствие скатыванию прутка. Нечёткая передача прутка привоДйт к заиёШтению последнего в термостате и c6ostM в работе линии. Цель изобретения - швышение производительности и надежности работы линии путем уменьшения тепловых потерь и четкой передачи нагретого прутка от индукционного нагревателя во второй ярус Термостата. Поставленная цель достигается тем, что предлагаемая автоматическая линия снабжена задающим устройством, установленным между индукционным нагревателем и Термостатом по оси движения прутка, и путевыми переключателями, смонтированными в верхнем ярусе термостата с возможностью взаимодействия с задающим устройством, вытголненным в виде пары роликов, из которых верхний приводной, а нижний установлен с возможностью тю- ворота посредством откидного рычага, На фиг 1 изображен обций вид описываемой линии; на фиг. 2 - поперечный разрез задающего устройства. Автоматическая линия для изготовления пружин горягчей навивкой содержит загрузочное устройство 1, индукционный нагреватель 2, задающее устройство 3, двухъярусный термостат 4, двухклетьевые ковочные вальаы 5 для оттяжки одного конца прутка, двухклетьевые ковочные вашлы 6 для оттяжки другого конца прутка, автомат 7 для навивки пружин, задающее устройство 8 автомата навивки. Все перечисленные механизмы установлены по ходу технологаческого процесса и связаны механизмами транспортировки (не показаны). Задающее устройство 3 выполнено в виде пары роликов: верхнего 9 и нижнего 10. Верхний ролик 9 жестко закреплен на валу 11, смонтированном в подшипниках корпуса 12, Корпус 12 закреплен на верхней балке 13 термостата 4 перед началом его первого яруса. Вал 11 через клиноременную передачу 14 и реруктор 15 связан с электродвигателем 16. Нижний ролик 10 задающего устройства 3 усте1Н1Жлен на валу 17, смонтированвоом в подаципшосах корпуса 18. КорTtyc 18 аакреплен ка качающемся рычаге 19, ось 20 качания которого совпадает осью поворота откидной части первого яр са термостата. Качаняцийся рычаг 19 ша 1гирно соединен с тфиводом возвратио-по- стутштеиьного движения, например с гидро(пневмо)цилиндром 21, закрепленным на верхней балке 13 термостата. Ось пе- ремещаемого роликами 9 и 1О прутКа совпадает с общей осью катушек индукдн- онного нагревателя с первого яруса термостата 4. Линия работает следующим образом. Прутки-еаготовки 22 загрузочным устройством 1 забираются из пучка, уяоженного в магазине, транспортируются один за другим в индукцйойный нагреватель 2, где они нагреваются до температуры порядка 1070 С, и проталкиваются в верхний ярус термостата 4, При входе переднего конца нагретого прутка в первый ярус по команде путевого переклЮчатепя срабатывает гвдро (шгевмо)цилиндр 21 и включается элекрро двигатель 16. Нижний ролик 10 прижимает пруток к верхнему вращающемуся ролику 9, и пруток со скоростью, в несколько раз превышающей скорость его в индукционном нагревателе, задается в первый ярус термостата. При этом образуется зазор между прутком в первом ярусе и последующим прутком, что приводит к полному исключению сваривания прутков между собой, а также влияния неровных тордов при передаче прутка из первого ярзгса термостата во второй. Кро ме того, в результате высокой скорости задачи прутка в первый ярус термостата резко сокращается время пребывания в нем прутка, а следовательлно, yмeньщa i ся тетшовые потери и выравнивается тек пература по длине прутка После захождения прутка в первый ярус термостата путевой переключатель (не показан) выдает команду на прекращение работы электродвигателя 16 и реверсирование гидро(пневмо)цвд1индра 21, который отводит ролик 10 от ролика 9„ Одновременно по этой же команде от кидывается нижняя часть первого яруса термостата, и пруток под действием силы тяжести передается на реверсивный рольганг второго яруса. Откидной ролик 10 не мешает при этом пе.юбросу прутка. Рольганг второго яруса направляет пруток в ковочные вальцы 5 для оттяжки первого конца. После срабатывания вальцов 5 рольганг реверсируется н направляет пруток в ковочные вальцы 6 для оттяжки второго конца. После срабатывания вальцов 6 пруток тем же рольгав гом направляется в задающее устройство 8, которое подхватывает пруток и задает его в автомат 7 для навивки пружины. После съема навитой пружины цикл повторяется. Благодаря введению в линию задакхцего устройства ликвидируются сбои в работе термостата, которые наблюдаются при р. боте известной линии через каждые 20ЗО пружин по причине заклинивания пруька при переДаче его из первого яруса термостата во второй и приводят к остановке всей линии. Формулаизобретения Автоматическая линия для jBaroTcmneния пружин горячей навивкой, содержащая установленные по ходу технологического тфоцесса и связанные между собой механизмами транспортировки загрузочное устройство, индукционный нагреватель, двухьярусный термостат, пару двухклетъевых ковочных вальцов и автомат для навивки цилиндрических пружин, отличающаяся тем, что, с целью тювишения производительности линии и надежности ее работы, она снабжена задающим устройством, установленным между индукционным нагревателем и термостатом по оси движения npyrKaj и путевыми Ъ реключателями, смонтирсшанными в верхнем ярусе термостата с возможностью взаимодействия с задаквдим устройством, выполненным в виде пары роликов, из которых верхний приводной, а нижний устанойлен с возможностью поворота п« средством откидного рычага. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР N 316533, кл. В 21 F З/ОО, 197О, 2,Авторское свидетельство СССР № 4236О8, кл,В 21 F 3/00, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1969 |

|

SU423608A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1971 |

|

SU316533A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН И ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2478015C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОКПРУЖИН | 1970 |

|

SU283973A1 |

| Установка для электроконтактногоНАгРЕВА пРуТКОВ | 1979 |

|

SU846575A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МАРКИРОВКИ НА ОПОРНЫЕ ВИТКИ ПРУЖИНЫ В ГОРЯЧЕМ СОСТОЯНИИ | 2023 |

|

RU2829072C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ (ВАРИАНТЫ) | 2015 |

|

RU2635115C2 |

| УСТРОЙСТВО для ПЕРЕГРУЗКИ ФОРМОДЕРЖАТЕЛЕЙ | 1969 |

|

SU233883A1 |

| Автомат для рубки прутков | 1974 |

|

SU519255A1 |

Авторы

Даты

1980-07-05—Публикация

1977-12-12—Подача