Изобретение относится к области механообработки и может применяться для фрезерования внутренних торцовых поверхностей корпусных деталей.

Известен способ обработки внутренних поверхностей с помощью дисковой фрезы, закрепляемой на оправке, которая, в свою очередь, закрепляется в шпинделе станка [1, рис.3.16, с.144].

Этот способ не может быть применен для обработки удаленных и труднодоступных участков во внутренних полостях заготовки, а также характеризуется значительными погрешностями обработки вследствие деформации как самой дисковой фрезы, так и оправки.

Заявляемое изобретение направлено на обеспечение возможности обработки удаленных и труднодоступных торцовых поверхностей во внутренних полостях заготовок корпусных деталей за счет вынесения фрез на большое расстояние от шпинделя станка, а также повышение точности обработки таких поверхностей за счет предварительной угловой коррекции положения фрез на величину, равную и противоположную погрешности обработки.

Сущность изобретения. Устройство выполнено в виде сменной головки, содержащей рабочий шпиндель, к которому крепят основную и дополнительную дисковые фрезы и к которому через зубчатую передачу подводят вращение от шпинделя станка. Корпус головки устанавливают на пиноли станка с небольшим зазором. Для коррекции углового положения дисковых фрез корпус головки поворачивается за счет собственной упругой деформации относительно пиноли с помощью четырех нажимных винтов. Между шпинделем станка и валом головки предусматривается муфта привода компенсирующая для обеспечения работоспособности зубчатой передачи.

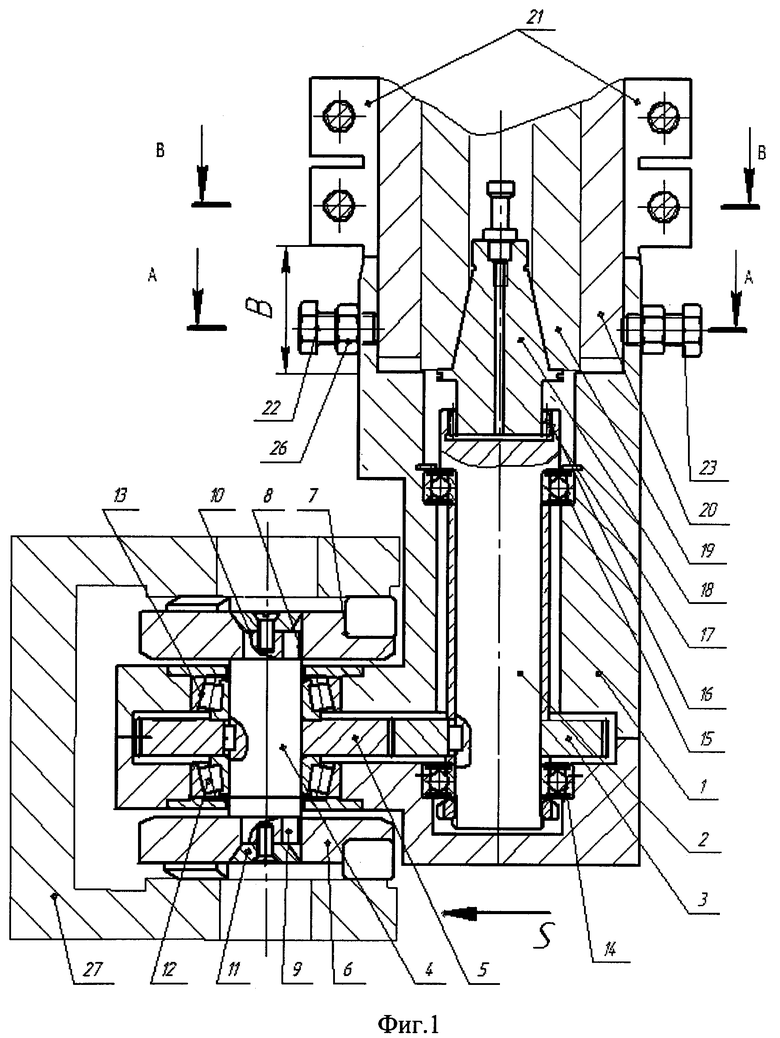

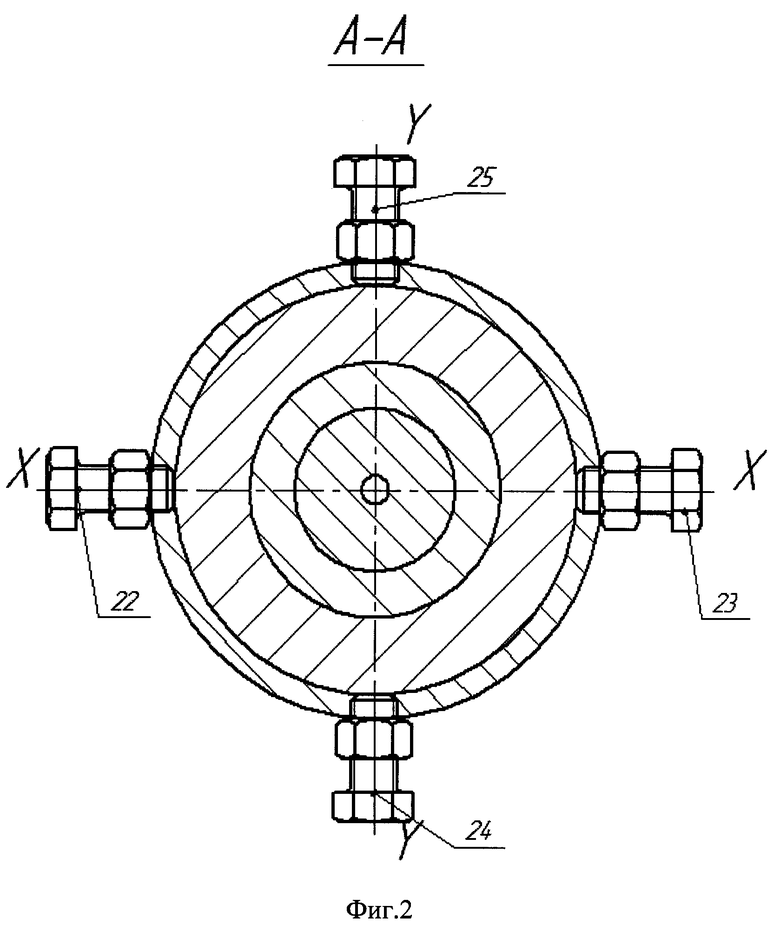

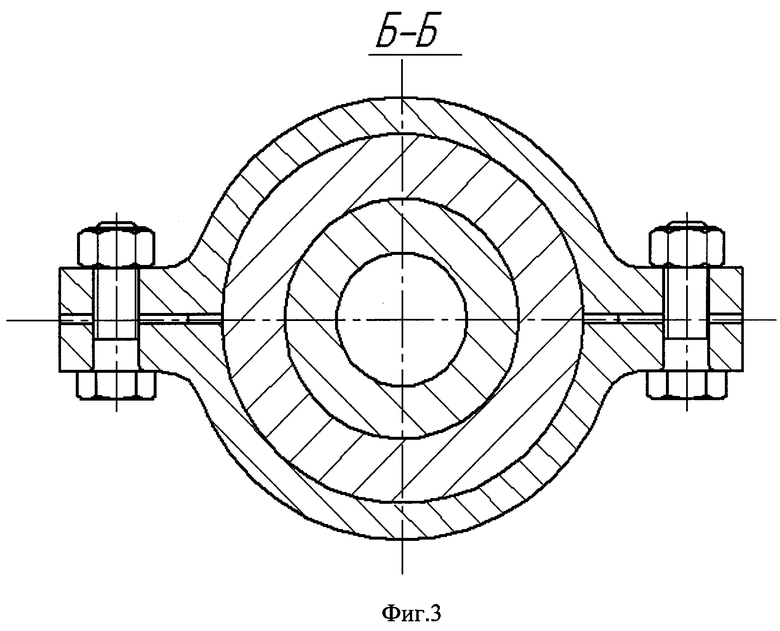

На фиг.1 показан разрез устройства, на фиг.2 - разрез по нажимным винтам, на фиг.3 - разрез по клеммному соединению.

Пример конкретного выполнения. Устройство может быть выполнено в виде сменной головки с разъемным корпусом 1, в котором установлен ведущий вал 2 с зубчатым колесом 3, шпиндель 4 с зубчатым колесом 5. К рабочему шпинделю 4 крепят основную 6 и дополнительную 7 дисковые фрезы посредством шпонок 8, 9 и конических шайб 10, 11. Рабочий шпиндель 4 вращается в роликовых конических подшипниках 12, 13, ведущий вал 2 - в шариковых радиальных подшипниках 14, 15. На ведущем валу 2 выполнена зубчатая полумуфта 16, с которой соединяется полумуфта 17 хвостовика 18. Хвостовик 18 закрепляют в шпинделе 19 станка. Корпус 1 крепят к пиноли 20 станка посредством двойного клеммного соединения 21. Для поворота корпуса 1 с целью корректировки углового положения фрез предназначены нажимные винты 22-25, фиксируемые контргайками 26.

Устройство с предварительно установленными фрезами 6 и 7 посредством хвостовика 18 устанавливают в шпинделе 19 станка, корпус 1 закрепляют на пиноли 20 посредством затяжки двойного клеммного соединения 21. По результатам статистических данных о погрешностях ранее обработанных деталей производят коррекцию углового положения фрез. Для коррекции в направлении Х-Х (фиг.2) по часовой стрелке (фиг.1) ослабляют винт 23 и затягивают винт 22. При этом за счет упругого изгиба участка В корпуса 1 происходит его поворот. Для коррекции против часовой стрелки ослабляют винт 22 и затягивают винт 23. Для коррекции в направлении Y-Y (фиг.2) путем поворота корпуса 1 по часовой стрелке ослабляют винт 25 и затягивают винт 24, для поворота корпуса против часовой стрелки ослабляют винт 24 и затягивают винт 25. По окончании регулировки винты фиксируют контргайками 26. Устройство вводят в заготовку 27 через окно. Включают вращение шпинделя, посредством подачи в направлении S производится одновременное фрезерованиие двух торцовых поверхностей. По окончании фрезерования устройство выводят в направлении, противоположном S, и затем вместе с пинолью 20 отводят вверх.

Источники информации

1. «Проектирование технологии автоматизированного машиностроения.» / Под ред. Ю.М.Соломенцева - М.: Высшая школа, 1999 - 416 с.

2. Патент US 1933575, В23С 7/00, 1933.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| Инструментальная головка | 1986 |

|

SU1348082A1 |

| Способ обработки зубчатых колес иуСТРОйСТВО для ОбРАбОТКи зубчАТыХКОлЕС | 1979 |

|

SU841820A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| Планетарная головка | 1974 |

|

SU515595A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| УСКОРИТЕЛЬНАЯ ГОЛОВКА | 2000 |

|

RU2185936C2 |

| Угловая головка к металлорежущим станкам | 1979 |

|

SU848176A1 |

| Переносной металлорежущий станок | 1990 |

|

SU1745432A1 |

| Устройство для фрезерования закрытых спиральных канавок | 1976 |

|

SU649513A1 |

Устройство содержит дисковую фрезу. Для повышения точности обработки удаленных и труднодоступных поверхностей оно снабжено дополнительной дисковой фрезой и выполнено в виде сменной головки, содержащей корпус с винтами коррекции углового положения основной и дополнительной дисковых фрез, установленных на рабочем шпинделе, размещенном в корпусе и получающем вращение от шпинделя станка через зубчатую передачу. Для обеспечения работоспособности зубчатой передачи устройство может быть снабжено компенсирующей муфтой. 1 з.п. ф-лы, 3 ил.

1. Устройство для фрезерования внутренних торцовых поверхностей, содержащее дисковую фрезу, отличающееся тем, что оно снабжено дополнительной дисковой фрезой и выполнено в виде сменной головки, содержащей корпус с винтами коррекции углового положения основной и дополнительной дисковых фрез, установленных на рабочем шпинделе, размещенном в корпусе и получающем вращение от шпинделя станка через зубчатую передачу.

2. Устройство по п.1, отличающееся тем, что для обеспечения работоспособности зубчатой передачи оно снабжено компенсирующей муфтой.

| Проектирование технологии автоматизированного машиностроения | |||

| /Пед | |||

| Ю.М.Соломенцев | |||

| - М.: Машиностроение, 1999, с.144, рис.3.16 | |||

| Устройство для обработки внутренних канавок | 1978 |

|

SU706201A1 |

| Устройство для сбора стружки из ферромагнитных материалов | 1982 |

|

SU1096080A1 |

| US 1933575 A, 07.11.1933 | |||

| "Политехнический словарь», 2-е изд | |||

| - М.: Советская энциклопедия, 1980, с.315, 316. | |||

Авторы

Даты

2009-11-10—Публикация

2008-01-31—Подача