Изобретение относится к нефтепереработке, в частности к способам гидрооблагораживания бензиновых фракций, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Рост потребления моторных топлив при снижении спроса на остаточные нефтепродукты приводит к увеличению глубины переработки нефти. Одновременно ужесточаются требования к эксплуатационным и экологическим характеристикам топлив. В частности, в автомобильных бензинах ограничивается содержание серы, ароматических и олефиновых углеводородов при увеличении октанового числа (табл.1).

Совместить решение задач по углублению переработки нефти и получению товарных продуктов, соответствующих требованиям современных стандартов, можно за счет разработки и использования новых способов гидрооблагораживания, так называемых «вторичных» фракций, получаемых в результате таких процессов, как каталитический крекинг термический крекинг, висбрекинг, коксование.

Особенно актуально повышение качества бензинов каталитического крекинга, являющихся одним из основных многотоннажных высокооктановых компонентов автобензинов и определяющих потребительские свойства последних на большинстве нефтеперерабатывающих заводов.

Хорошие антидетонационные свойства (октановое число) бензинов каталитического крекинга связано с высоким содержанием в них олефиновых углеводородов (до 50 об.%). На другие товарные характеристики автомобильных бензинов, в частности на окислительную стабильность, олефиновые углеводороды в отличие от диенов отрицательного влияния не оказывают.

Основным показателем, ограничивающим использование бензинов каталитического крекинга в составе товарных автомобильных бензинов, является повышенное содержание серы.

Последнее зависит от содержания серы в сырье процесса - вакуумном газойле, а также от пределов выкипания отбираемой фракции бензина. В широкую бензиновую фракцию каталитического крекинга (нк-220°С) переходит от 2 до 10% серы, содержащейся в сырье [Ривкинзон И. Снижение содержания серы в бензине путем использования новых технологий, катализаторов каталитического крекинга и добавок. Московская конференция по технологиям нефтепереработки, 25-26 июня, 2001 г.].

В тех случаях, когда на установках каталитического крекинга перерабатывается негидроочищенное сырье, высокое содержание серы в получаемых бензиновых фракциях (0,2-0,4 мас.%) затрудняет их использование для приготовления товарных бензинов.

При переработке глубокоочищенного вакуумного газойля содержание серы в широкой бензиновой фракции каталитического крекинга составляет не менее 50 ppmw, что является ограничением для получения товарного бензина класса 5.

Снизить содержание серы и диеновых углеводородов в бензиновых фракциях каталитического крекинга можно путем их гидрооблагораживания.

Способ гидрооблагораживания бензинов каталитического крекинга наряду с высокой степенью удаления сернистых соединений и диеновых углеводородов должен обеспечивать минимальный уровень гидрирования олефиновых углеводородов, являющихся основным носителем октанового числа бензина каталитического крекинга.

Большинство известных способов облагораживания бензинов вторичных процессов, в том числе и бензина каталитического крекинга, заключается в их гидроочистке в смеси с прямогонными бензиновыми или дизельными фракциями [Ахметов С.А. Технология глубокой переработки нефти и газа. Уфа: Гилем, 2002, с.559-573; Каминский Э.Ф., Хавкин В.А. Глубокая переработка нефти: технологический и экологический аспекты. М.: Химия, 2001, с.342-344].

К недостаткам такой технологии относится значительный тепловой (до 80°С по реактору) эффект, что отрицательно сказывается на стабильности каталитической системы. Кроме того, получаемый продукт может использоваться только как сырье риформинга. В качестве компонента товарного бензина его использовать нецелесообразно, так как наряду с удалением нежелательных для товарных бензинов компонентов (сера и диены) в них существенно понизится содержание олефиновых углеводородов, в результате октановое число бензина каталитического крекинга снижается на 8-10 пунктов [Сомов В.Е., Садчиков И.А., Шершун В.Г., Кореляков Л.В. Стратегические приоритеты Российских нефтеперерабатывающих предприятий. М.: ЦНИИТЭнефтехим, 2002, стр.120].

Олефиновые углеводороды и сероорганические соединения по узким фракциям бензина каталитического крекинга распределены неравномерно.

Практически все олефиновые углеводороды находятся во фракциях, выкипающих до 120°С. Содержание серы в легких фракциях (выкипающих до температуры 120°С) незначительно, не превышает 30% от содержания серы в широкой фракции. Сера в этих фракциях представлена главным образом легко превращаемыми меркаптанами [патент РФ №2134287, бюл. №22 от 10.08.99].

Указанные выше особенности распределения сернистых соединений и олефиновых углеводородов использованы в способах облагораживания бензиновых фракций каталитического крекинга, основанных на предварительном фракционировании широкой фракции бензина каталитического крекинга.

В частности, известен способ гидрообессеривания тяжелой бензиновой фракции каталитического крекинга в присутствии окисно-сульфидного катализатора при повышенных температуре и давлении с последующим возвратом продукта ее гидрообессеривания в ректификационную колонну установки каталитического крекинга и стабилизации ее совместно с негидроочищенной легкой бензиновой фракцией [патент РФ №2134287, бюл. №22 от 10.08.99].

Реализация данного способа позволяет снизить в бензине каталитического крекинга содержание серы с 0,20-0,30 мас.% только до 0,1-0,15 мас.% без снижения октанового числа. Недостатком данного способа является получение продукта с высоким для товарных бензинов содержанием серы.

Известен способ гидроочистки бензина каталитического крекинга, включающий предварительное фракционирование широкой бензиновой фракции на легкую и тяжелую с последующей гидроочисткой тяжелой фракции и смешением легкой фракции с продуктом гидроочистки тяжелой [патент РФ №224-501, бюл. №35 от 20.12.04]. Недостатком данного способа является низкая для получения продукта заданного качества глубина удаления серы.

Известен способ повышения качества серосодержащей олефиновой фракции бензина путем ее обработки на кислотном цеолитсодержащем катализаторе с целью перевода содержащихся в ней олефинов в ароматические углеводороды с последующим гидрообессериванием получаемого продукта [патент РФ №2186830, бюл. №22 от 10.08.02]. Недостатком данного способа является получение продукта с высоким содержанием ароматических углеводородов (более 50 об.), что ограничивает его применение в качестве компонента товарного бензина классов 4 и 5.

Известны способы, заключающиеся в предварительном разделении широкой фракции бензина каталитического крекинга на легкую и тяжелую фракции с направлением легкой фракции на демеркаптанизацию, тяжелой - на гидроочистку на алюмооксидных катализаторах и последующим смешением очищенных от серы легкой и тяжелой фракций [патент РФ №2327731, бюл. №18 от 27.06.08; патент США 5320742 от 14.07.94, журнал Нефтепереработка и нефтехимия, 2008 г., №6, стр.10-13].

В соответствии с указанными выше техническими решениями меркаптаны из легкой фракции удаляются или путем использования процесса Merox (экстрактивная демеркаптанизация) [патент США 5320742 от 14.07.94, журнал Нефтепереработка и нефтехимия, стр.10-13, №6, 2008 г.], или за счет осуществления реакции меркаптанов с диенами (тиоэтерификации) [Патент РФ №2327731. Бюл. №18 от 27.06.08] на микросферическом алюмооксидном катализаторе с содержанием металлического никеля 58 мас.%.

Оба указанных выше способа удаления меркаптанов из нефтяных фракций связаны с существенным усложнением технологической схемы предприятия, а использование процесса Merox не обеспечит удаления из бензина диеновых углеводородов.

Наиболее близким по технической сущности и достигаемым результатам является способ облагораживания бензина каталитического крекинга, включающий гидроочистку его в присутствии алюмоникель- или алюмокобальтмолибденового катализатора, разделение полученного продукта на легкую и тяжелую фракции, распределение тяжелой фракции на две части, одну из них возвращают на стадию гидроочистки в смеси с исходным сырьем, а другую компаундируют с легкой гидроочищенной фракцией и выводят из системы установки в качестве компонента автобензина [патент РФ №2258732, бюл. №23 от 20.08.05]. Недостатком способа является невозможность получать продукт с содержанием серы менее 0,03 мас.%. Продукт с таким содержанием серы нельзя использовать в качестве компонента товарного бензина, отвечающего требованиям современных стандартов.

Целью предлагаемого технического решения является разработка способа очистки широкой бензиновой фракции каталитического крекинга, который позволяет уменьшить содержание в ней серы до уровня не более 0,0010 мас.%, удалить диеновые углеводороды при минимальном снижении содержания олефиновых углеводородов с потерей октанового числа не более чем на 0,5 п.

Поставленная цель достигается способом селективной очистки бензиновых фракций каталитического крекинга путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением продукта первой ступени на легкую и тяжелую фракции, с последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°С, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 час-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта, при условии, что разделение продукта первой ступени на легкую и тяжелую фракции проводят по температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.%, 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.%, первую ступень гидрооблагораживания осуществляют при температуре 200-250°С, давлении 2-3 МПа, объемной скорости подачи сырья 6-10 ч-1 в аппарате аксиального типа, разделенном на 2 или 3 секции с объемом катализатора каждой по ходу сырья в соотношении 1,0:1,5 или 1,0:1,5:2,0, подачей в межсекционные пространства газосырьевой смеси пропорционально объему катализатора каждой секции или

способом селективной очистки бензиновых фракций каталитического крекинга путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением исходного бензина на легкую и тяжелую фракции при температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.%, 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.%, легкую фракцию подвергают первой ступени гидрооблагораживания, которую осуществляют в аппарате аксиального типа, разделенном на 2 или 3 секции с объемом катализатора каждой по ходу сырья в соотношении 1,0:1,5 или 1,0:1,5:2,0, подачей в межсекционные пространства газосырьевой смеси пропорционально объему катализатора каждой секции, последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°С, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 час-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта или

способом селективной очистки бензиновых фракций каталитического крекинга путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением продукта первой ступени на легкую и тяжелую фракции, последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°С, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 час-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта, при условии, что разделение продукта первой ступени на легкую и тяжелую фракции проводят при температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.%, 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.%, первую ступень гидрооблагораживания осуществляют в двух или трех последовательно обвязанных аппаратах аксиального типа с объемом катализатора в каждом в соотношении 1,0:1,5 или 1,0:1,5:2,0 подачей между реакторами газосырьевой смеси пропорционально объему катализатора в каждом реакторе.

Отличительным признаком предлагаемого изобретения является то, что разделение продукта первой ступени или исходного бензина на легкую и тяжелую фракции проводят при температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.%, 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.%, первую ступень гидрооблагораживания осуществляют при температуре 200-250°С, давлении 2-3 МПа, объемной скорости подачи сырья 6-10 ч-1 в аппарате аксиального типа, разделенном на 2 или 3 секции с объемом катализатора каждой по ходу сырья в соотношении 1,0:1,5 или 1,0:1,5:2,0, подачей в межсекционные пространства газосырьевой смеси пропорционально объему катализатора в каждой секции; первую ступень можно осуществлять в двух или трех последовательно обвязанных аппаратах аксиального типа с объемом катализатора по ходу сырья в соотношении 1,0:1,5 или 1,0:1,5:2,0 с подачей между реакторами газосырьевой смеси пропорционально объему катализатора в каждом реакторе.

Предлагаемый способ селективной очистки бензиновых фракций каталитического крекинга заключается в следующем.

Широкую стабильную фракцию с установки каталитического крекинга подвергают гидрооблагораживанию (первая ступень) на алюмоникель- и/или кобальтмолибденовом катализаторах при давлении 2-3 МПа, объемной скорости подачи сырья 6-10 ч-1, температуре на входе в реактор 200-240°С.

Гидрооблагораживание осуществляется или в реакторе аксиального типа, разделенном на 2 или 3 секции с полезным объемом катализатора каждой в соотношении 1,0:1,5 или 1,0:1,5:2,0, изменяющимся по ходу сырья, или в двух или трех последовательно обвязанных реакторах с аналогичным распределением полезного объема катализатора. В межсекционные пространства (или трубное пространство между реакторами) подается газосырьевая смесь в количестве, пропорциональном объему катализатора в каждой секции реактора (или в каждом реакторе).

Продукт, полученный на первой ступени гидрооблагораживания, разделяют на две фракции - легкую и тяжелую. При переработке исходного сырья (широкой бензиновой фракции каталитического крекинга) с содержанием серы выше 0,16 мас.% температура конца кипения легкой фракции и начала кипения тяжелой находится в пределах 70-90°С. При переработке сырья с содержанием серы 0,005-0,16 мас.% граница разделения легкой и тяжелой фракций составляет 90-120°С.

Частным случаем реализации предлагаемого технического решения является разделение широкой фракции бензина каталитического крекинга на легкую и тяжелую фракции в соответствии с описанными выше условиями с гидрооблагораживанием легкой фракции в условиях первой ступени.

Тяжелую фракцию подвергают гидрооблагораживанию (вторая стадия) при давлении 2-3 МПа, объемной скорости подачи сырья 4-8 ч-1, температуре на входе в реактор 280-340°С, на алюмоникель- и/или кобальтмолибденовом катализаторах.

Продукт, полученный на второй стадии, смешивают с легкой фракцией, выделенной из продукта первой стадии или прошедшей гидрооблагораживание на первой стадии.

Использование для проведения первой стадии гидрооблагораживания аппарата аксиального типа, разделенного на 2 или 3 секции с полезным объемом катализатора в соотношении 1,0:1,5 или 1,0:1,5:2,0 по ходу сырья, или двух или трех последовательно обвязанных реакторов с аналогичным распределением объема катализатора с подачей в межсекционные пространства (или трубное пространство между реакторами) газосырьевой смеси пропорционально объему катализатора в каждой секции реактора (или в каждом реакторе) позволяет обеспечить условия для максимального превращения содержащихся в сырье меркаптанов и диеновых углеводородов при минимальном гидрировании олефинов.

Наиболее реакционноспособными соединениями перерабатываемого сырья являются диены. Они вступают в реакции с водородом даже при комнатных температурах.

Среди содержащихся в бензиновых фракциях соединений серы максимальную активность в реакциях с водородом проявляют меркаптаны. При давлении 2-3 МПа, температуре 200-240°С в присутствии алюмокобальтмолибденового катализатора при достаточном количестве водорода меркаптаны нефтяных фракций практически нацело превращаются в сероводород и соответствующий парафиновый углеводород [Калечиц И.В. Химия гидрогенизационных процессов в переработке топлив. М., Химия, 1973, с.283-284].

Олефины могут превращаться в парафины при температуре 100°С [Каррер П. Курс органической химии. Л.: Госхимиздат, 1960, с.63]. В присутствии сероводорода и органических соединений серы реакции гидрирования олефинов замедляются и при определенных условиях (давление 2-3 МПа, температура - не выше 240°С, объемная скорость 8-10 ч-1) путем подбора катализатора можно создать условия, обеспечивающие селективное превращение меркаптанов в присутствии олефинов. Температура в зоне реакции выше 240°С приводит к нежелательному в данном случае активному протеканию реакций гидрирования олефиновых углеводородов [Калечиц И.В. Химия гидрогенизационных процессов в переработке топлив. М., Химия, 1973, с.290-293].

Осуществление желательных для первой стадии рассматриваемой технологии реакций превращения меркаптанов и гидрирования диенов сопровождается значительным выделением тепла (91850-2100 кДж/кг) [Технологические расчеты установок переработки нефти. М., Химия, 1987, с.143]. В результате гидрооблагораживание сырья с содержанием меркаптанов и диенов, характерным для бензинов каталитического крекинга, приведет к повышению температуры в реакционной зоне (0,6-0,9°С на 1 м3 сырья), что влечет нарушение условий, обеспечивающих селективность процесса.

Заданные в формуле предлагаемого изобретения условия разбиения реактора на секции или использования нескольких последовательно обвязанных реакторов с подачей в пространство между слоями катализатора в качестве охлаждающего агента заданной части потока газосырьевой смеси позволит избежать чрезмерного перегрева по профилю катализатора и предотвратить протекание нежелательных реакций гидрирования олефинов.

Заданные в формуле предлагаемого изобретения границы фракционирования продукта первой стадии гидрооблагораживания основаны на особенностях распределения олефинов и сероорганических соединениях во фракциях бензина каталитического крекинга и обеспечивают максимальное концентрирование олефиновых углеводородов в легкой фракции, тиофеновых соединений (наиболее трудноудаляемой сероорганики) - в тяжелой фракции.

В известных способах очистки бензинов каталитического крекинга приведенные выше технические решения неизвестны.

Таким образом, данное техническое решение соответствует критериям "новизна" и "существенное отличие".

Ниже приведены конкретные примеры осуществления заявляемого способа, которыми он иллюстрируется, но не исчерпывается.

Примеры

При проведении испытаний предложенного способа селективной очистки бензиновых фракций каталитического крекинга в качестве сырья использованы образцы, полученные с блока стабилизации бензина установок каталитического крекинга с различным содержанием серы (табл.2).

Первую и вторую ступени гидрооблагораживания проводили с использованием катализаторов РК-242 и РК-231 в кобальтовой и никелевой модификациях (табл.3).

Пример 1.

Первая ступень

Сырье-образец 1 подают в аксиальный трехсекционный реактор, в каждой секции которого загружен катализатор РК-242Со с объемом в каждой секции 100, 150 и 200 мл сверху вниз по ходу сырья. Гидрооблагораживание проводят при следующих условиях: объемная скорость подачи сырья 10 ч-1, соотношение водород:сырье 50 нм3/м3, давление 30 кгс/см2, температура на входе в реактор 250°С.

Сырье на вход реактора (первая секция) подают со скоростью 1000 мл/час, в пространство между первой и второй секциями дополнительно вводят 1500 мл/час, между второй и третьей секциями - 2000 мл/час. Продукт, полученный в результате гидрооблагораживания на первой ступени, разделяют на две фракции:

- легкую с концом кипения 70°С (выход 30 об.% от сырья),

- тяжелую с началом кипения 70°С (выход 70 об.% от сырья).

Легкую фракцию направляют на блок смешения, а тяжелую фракцию подают на вторую ступень.

Вторая ступень

Тяжелую фракцию продукта гидрооблагораживания первой ступени (70-205°С) подают в реактор второй ступени, в котором загружен катализатор РК-231Со объемом 780 мл. Гидрооблагораживание проводят при температуре 340°С, объемной скорости подачи сырья 4 ч-1, соотношении водород:сырье 100 нм3/м3.

Гидрогенизат, полученный на второй ступени, смешивают с легкой фракцией гидрогенизата 1 ступени.

Полученный продукт характеризуется следующими показателями:

- содержание серы - 0,0001 мас.%;

- октановое число (МОЧ) - 85,2 п.

Пример 2.

Сырье-образец 1 разделяют на две фракции:

- легкую с концом кипения 70°С (выход 30 об.% от сырья),

- тяжелую с началом кипения 70°С (выход 70 об.% от сырья).

Первая ступень

На первую ступень направляют фракцию с концом кипения 70°С, составляющую 30% от сырья.

В качестве реактора используют аксиальный трехсекционный аппарат, в каждой секции которого загружен катализатор РК-242Со с объемом в каждой секции 100, 150 и 200 мл сверху вниз по ходу сырья. Гидрооблагораживание проводят при следующих условиях: объемная скорость подачи фракции 10 ч-1, соотношение водород:сырье 50 нм3/м3, давление 30 кгс/см2, температура на входе в реактор 250°С.

Фракцию с концом кипения 70°С на вход реактора (первая секция) подают со скоростью 1000 мл/час, в пространство между первой и второй секциями дополнительно вводят 1500 мл/час, между второй и третьей секциями 2000 мл/час этой же фракции.

Продукт, полученный в результате гидрооблагораживания на первой ступени, направляют на блок смешения.

Вторая ступень

Тяжелую фракцию исходного сырья (с началом кипения 70°С) подают в реактор второй ступени, в котором загружен катализатор РК-231Со.

Гидрооблагораживание проводят при температуре 340°С, объемной скорости подачи сырья 4 ч-1, соотношении водород:сырье 100 нм3/м3.

Гидрогенизат, полученный на второй ступени, смешивают с гидрогенизатом 1 ступени.

Полученный продукт характеризуется следующими показателями:

- содержание серы - 0,0001 мас.%;

- октановое число (МОЧ) - 85,2 п.

Пример 3.

Сырье-образец 2 подают на реакторный блок, в состав которого входят три последовательно обвязанных реактора, в каждый из которых загружен катализатор РК-231Со объемом в каждом реакторе 100, 150 и 200 мл по ходу сырья. Гидрооблагораживание проводят при следующих условиях: объемная скорость подачи сырья 6 ч-1, соотношение водород:сырье 50 нм3/м3, давление 20 кгс/см2, температура на входе в реактор 200°С.

Сырье в первый по ходу реактор подают со скоростью 600 мл/час, на вход второго реактора дополнительно подается 900 мл/час, на вход третьего - 1200 мл/час.

Продукт, полученный в результате гидрооблагораживания на первой ступени, разделяют на две фракции:

- легкую с концом кипения 90°С (выход 40 об.% от сырья),

- тяжелую с началом кипения 90°С (выход 60 об.% от сырья).

Легкую фракцию направляют на блок смешения, тяжелую фракцию подают на вторую ступень.

Вторая ступень

Тяжелую фракцию продукта гидрооблагораживания первой ступени (90-220°С) подают в реактор второй ступени, в котором загружен катализатор PK-231Ni объемом 405 мл. Гидрооблагораживание проводят при температуре 340°С, объемной скорости подачи сырья 4 ч-1, соотношении водород:сырье 100 нм3/м3.

Гидрогенизат, полученный на второй ступени, смешивают с легкой фракцией гидрогенизата 1 ступени.

Полученный продукт характеризуется следующими показателями:

- содержание серы - 0,0007 мас.%;

- октановое число (МОЧ) - 85,0 п.

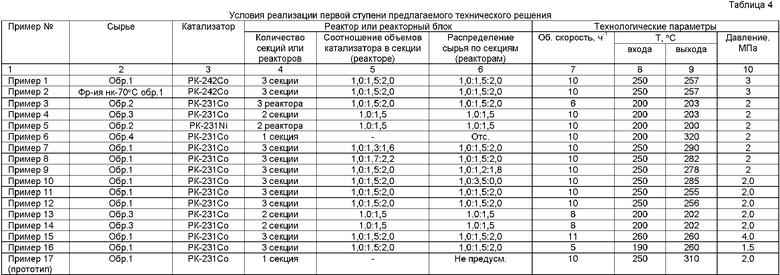

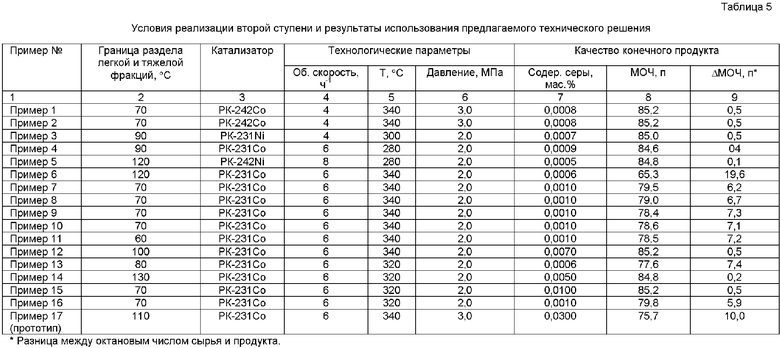

Условия и результаты реализации предлагаемого технического решения по примерам 1-17 показаны в табл.4 и 5.

Последовательность операций при реализации предлагаемого технического решения по примерам 4-17 проводится по аналогии с примером 1.

Видно, что качество продукта по примерам, выполненным в соответствии с формулой предлагаемого изобретения (примеры 1-5), превосходит качество продуктов в испытаниях, проведенных с нарушениями условий, заложенных в формуле предлагаемого изобретения (примеры 6-16), и по прототипу (пример 17).

В частности, использование при реализации предлагаемого изобретения одного односекционного реактора (пример 6), несоблюдение заданных соотношений объемов катализаторов по секциям реактора или отдельным последовательно обвязанным реакторам (примеры 7-8) распределения сырья между секциями или реакторами (примеры 9-10) приводят к существенному повышению температуры первой ступени гидрооблагораживания (50-120°С), последнее создает благоприятные условия для протекания нежелательных реакций гидрирования олефинов. В результате октановое число получаемого продукта снижается по сравнению с сырьем на 6-19 п., что недопустимо.

Невыполнение требований формулы предлагаемого изобретения по разделению продукта первой ступени на легкую и тяжелую фракции (примеры 11-14) приводит к получению продукта или с повышенным содержанием серы (примеры 12, 14) или с низким октановым числом (примеры 11, 13).

Отрицательно сказывается на качестве получаемого продукта и несоблюдение заданного в формуле предлагаемого изобретения технологического режима первой ступени (примеры 15, 16).

При реализации способа гидрооблагораживания бензина каталитического крекинга в соответствии с прототипом (пример 17) получается продукт с недопустимо высоким содержанием серы и низким октановым числом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575639C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ ФРАКЦИЙ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2361902C1 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2064963C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

Изобретение относится к нефтепереработке, в частности к способам облагораживания бензиновых фракций. Изобретение касается способа селективной очистки бензиновых фракций каталитического крекинга путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением продукта первой ступени на легкую и тяжелую фракции, с последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°С, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 час-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта. Разделение продукта первой ступени или разделение исходного бензина на легкую и тяжелую фракции проводят по температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.%, 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.%. Заявленные способы позволяют уменьшить содержание серы до уровня не более 0,0010 мас.% в бензиновой фракции при минимальном снижении содержания олефиновых углеводородов. 3 н.п. ф-лы, 5 табл.

1. Способ селективной очистки бензиновых фракций каталитического крекинга путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением продукта первой ступени на легкую и тяжелую фракции, с последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°С, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 ч-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта, отличающийся тем, что разделение продукта первой ступени на легкую и тяжелую фракции проводят по температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.% 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.% первую ступень гидрооблагораживания осуществляют при температуре 200-250°С, давлении 2-3 МПа, объемной скорости подачи сырья 6-10 ч-1 в аппарате аксиального типа, разделенном на 2 или 3 секции с объемом катализатора каждой по ходу сырья в соотношении 1,0:1,5 или 1,0:1,5:2,0, подачей в межсекционные пространства газосырьевой смеси пропорционально объему катализатора каждой секции.

2. Способ селективной очистки бензиновых фракций каталитического крекинга путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением исходного бензина на легкую и тяжелую фракции, разделение исходного бензина на легкую и тяжелую фракции проводят по температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.% 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.% легкую фракцию подвергают первой ступени гидрооблагораживания, которую осуществляют в аппарате аксиального типа, разделенном на 2 или 3 секции с объемом катализатора каждой по ходу сырья в соотношении 1,0:1,5 или 1,0:1,5:2,0, подачей в межсекционные пространства газосырьевой смеси пропорционально объему катализатора каждой секции, последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°С, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 ч-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта.

3. Способ селективной очистки бензиновых фракций каталитического крекинга путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением продукта первой ступени на легкую и тяжелую фракции, последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°С, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 ч-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта, отличающийся тем, что разделение продукта первой ступени на легкую и тяжелую фракции проводят по температуре 70-90°С при переработке сырья с содержанием серы выше 0,16 мас.% 90-120°С - при переработке сырья с содержанием серы 0,005-0,16 мас.% первую ступень гидрооблагораживания осуществляют в двух или трех последовательно обвязанных реакторах, с объемом катализатора в каждом реакторе по ходу сырья, взятом в соотношении 1,0:1,5 или 1,0:1,5:2,0, подачей в трубное пространство между реакторами газосырьевой смеси пропорционально объему катализатора каждой секции.

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2004 |

|

RU2258732C1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2003 |

|

RU2242501C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Устройство для удаления растворителя из движущегося текстильного материала | 1984 |

|

SU1175990A1 |

Авторы

Даты

2009-11-10—Публикация

2008-07-29—Подача