Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности к методам получения эффективных катализаторов переработки алифатических углеводородов C2-C12 в высокооктановый бензин или в концентрат ароматических углеводородов.

Известны цеолиты семейства пентасила, модифицированные различными металлами, активные в процессах превращения алифатических углеводородов C2-C12 в высокооктановый бензин или ароматические углеводороды [см. тематический обзор А.З.Дорогочинский, А.Л.Проскурнин, С.Н.Овчаров, Н.Н.Крупина "Ароматизация низкомолекулярных парафиновых углеводородов на цеолитных катализаторах".- М: 1989.- N 4.-84 с.], недостатками которых являются либо высокая стоимость модификаторов, либо трудоемкость способов их введения в цеолит, либо небольшой период межрегенерационной работы, приводящий к частой регенерации.

Наиболее близким по сути техническим решением является катализатор для превращения углеводородов C3-C4 в высокооктановый бензин или ароматические углеводороды, включающий цеолит типа пентасил с силикатным модулем SiO2/Al2O3=35-40, связующий компонент и модификаторы - цинк и кремний-фторид [см. патент РФ N 95121235, м. пл. БИ N 33, 1997 г.] при следующем содержании компонентов, мас.%:

Цеолит H-ZSM-5 - 65-75

Цинк - 1,8-2,2

Кремний-фторид - 0,25 - 3,75

Связующее - Остальное

Использовать данный катализатор для превращения алифатических углеводородов C3-C4 в высокооктановый бензин или ароматические углеводороды рекомендуется при следующих параметрах технологического режима: температура 280 - 450oC, давление 0,3-1,0 МПа, объемная скорость подачи газообразного сырья 500 - 1000 ч-1.

Недостатками данного способа являются: использование большого количества модификаторов (цинк, кремний-фторид) для получения стабильного катализатора превращений алифатических углеводородов С3-С4 в высокооктановый бензин или ароматические углеводороды; раздельное модифицирование катализатора приводит к увеличению количества стадий его производства, т.е. к усложнению катализаторного производства, а следовательно, к увеличению себестоимости катализатора; введение модификаторов поэтапно приводит к возникновению дополнительного количества трудноутилизируемых стоков, образующихся при модифицировании и последующей промывке катализатора.

Технический результат - уменьшение количества модификаторов катализатора, предназначенного для превращения алифатических углеводородов С2-С6 в высокооктановый бензин или ароматические углеводороды; отказ от использования дорогих и дефицитных модификаторов; использование простого и дешевого способа одновременного введения цинка и фтора в цеолит методом смешения фторида цинка с цеолитом перед стадией грануляции со связующим; уменьшение технологических операций, связанных с получением эффективного пентасилсодержащего катализатора превращений алифатических углеводородов С2-С6; уменьшение трудноутилизируемых сточных вод катализаторного производства за счет сокращения количества вводимых модификаторов и отказа от использования для их введения метода пропитки растворимыми солями; увеличение продолжительности безрегенерационной работы пентасилсодержащего катализатора за счет снижения скорости процесса коксообразования в результате совместного введения цинка и фтора методом смешения фторида цинка с цеолитом.

Сущность изобретения.

1. За счет введения в цеолит одновременно фтора и цинка можно получить бифункциональный катализатор, способный обеспечивать высокий выход высокооктанового бензина или ароматических углеводородов из алифатических углеводородов C2-C6 в течение достаточно длительных периодов безрегенерационной работы. Если вводить модификаторы порознь, то процесс производства катализатора усложнится и его себестоимость увеличится. Поэтому использование фторида цинка ZnF2, производимого в промышленных масштабах, позволит провести процесс одновременного модифицирования цеолита цинком и фтором.

Поскольку фторид цинка - малорастворимая соль, традиционные методы ионного обмена и пропитки для модифицирования цеолита непригодны. Поэтому для совместного модифицирования был применен более простой и дешевый метод непосредственного смешения цеолита с солью с последующей грануляцией смеси со связующим. В качестве связующего использовался оксид алюминия.

Пример конкретного осуществления способа: декатионирование исходного порошкообразного цеолита типа пентасила с силикатным модулем SiO2/Al2O3=35-50 осуществляют двукратной обработкой раствором нитрата аммония 0,5 н. концентрации в количестве 20 л на 1кг цеолита. Обмен натрия на ионы аммония осуществляют при нагревании до температуры 60-70oC и постоянном перемешивании в течение 3 часов.

После отмывки цеолита от нитрат-аниона горячей дистиллированной водой его подвергают сушке вначале при температуре 50-70oC в течение 5-6 часов, а затем в течение двух часов при 120oC. Разложение аммонийной формы цеолита проводится при температуре 550oC в течение 3-4 часов. Повторную обработку цеолита осуществляют тем же количеством раствора нитрата аммония с повторением всех последующих стадий.

Цинксодержащий катализатор получают методом смешения порошка декатионированного цеолита и фторида цинка с оксидом алюминия перед стадией формовки.

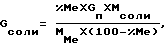

Необходимое количество соли (фторида цинка) определяют по формуле

где Me - металл, вводимый в цеолит, мас.%;

Gп - количество цеолита, г;

MМe, Mсоли - молекулярные массы соответственно вводимого металла и соли, г.

Оксид алюминия перед стадией формовки предварительно подвергают пептизации концентрированной азотной кислотой, после чего смешивают с цеолитом и ZnF2. Полученную массу гранулируют, гранулы просушивают при температуре 20-50oC в течение 12 часов, затем при температуре 120oC в течение 2-3 часов.

Содержание компонентов в пентасилсодержащем катализаторе следующее, мас. %:

Цеолит - 60 - 75

Фторид цинка - 1,4- 4,6

Связующее - Остальное

Пример 1.

Для приготовления 100 кг катализатора (Zn-НЦВМ-1), содержащего 2 мас.% Zn на цеолит и 60 мас.% цеолита берут 60 кг цеолита типа пентасила марки ЦВМ с силикатным модулем SiO2/Al2O3=43,7. Декатионирование осуществляют двукратной обработкой раствором нитрата аммония 0,5 н. концентрации в количестве 1200 л на обработку из расчета 20 л на 1 кг цеолита. Обмен натрия на ионы аммония осуществляют при нагревании до 60oC и постоянном перемешивании в течение 3 часов.

После отмывки цеолита от нитрат-аниона горячей дистиллированной водой его подвергают сушке вначале при температуре 50-70oC в течение 5 часов, а затем в течение двух часов при 120oC. Разложение аммонийной формы цеолита проводится при температуре 550oC в течение 4 часов. Повторную обработку цеолита осуществляют тем же количеством раствора нитрата аммония с повторением всех последующих стадий.

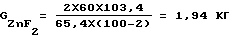

Высушенный декатионированный цеолит типа ЦВМ смешивают с порошком фторида цинка в количестве

Оксид алюминия в количестве 38,06 кг подвергают пептизации концентрированной азотной кислотой, после чего смешивают с цеолитом и ZnF2. Полученную массу гранулируют, гранулы просушивают при 25oC 12 часов, затем при температуре 120oC в течение 3 часов. После сушки катализатор перед использованием в процессе превращения алифатических углеводородов C2-C6 прокаливают в токе воздуха при температуре 550oC 5 часов.

Содержание компонентов в пентасилсодержащем катализаторе (Zn-НЦВМ-1) следующее, мас.%:

Цеолит - 60

Фторид цинка - 1,94

Связующее - 38,06

Пример 2.

Для приготовления 100 кг катализатора (Zn-НЦВМ-2), содержащего 5 мас.% Zn на цеолит и 60 мас.% цеолита берут 60 кг цеолита типа пентасила марки ЦВМ с силикатным модулем SiO2/Al2O3=43,7. Декатионирование осуществляют двукратной обработкой раствором нитрата аммония 0,5 н. концентрации в количестве 1200 л на обработку из расчета 20 л на 1кг цеолита. Обмен натрия на ионы аммония осуществляют при нагревании до 60oC и постоянном перемешивании в течение 3 часов.

После отмывки цеолита от нитрат-аниона горячей дистиллированной водой его подвергают сушке вначале при температуре 50-70oC в течение 5 часов, а затем в течение двух часов при 120oC. Разложение аммонийной формы цеолита осуществляют при температуре 550oC в течение 4 часов. Повторную обработку цеолита осуществляют тем же количеством раствора нитрата аммония с повторением всех последующих стадий.

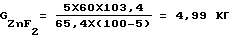

Высушенный декатионированный цеолит типа ЦВМ смешивают с порошком фторида цинка в количестве

Оксид алюминия в количестве 35,01 кг подвергают пептизации концентрированной азотной кислотой, после чего смешивают с цеолитом и ZnF2. Полученную массу гранулируют, гранулы просушивают при 25oC 12 часов, затем при температуре 120oC в течение 3 часов. После сушки катализатор перед использованием в процессе превращения алифатических углеводородов C2-C6 прокаливают в токе воздуха при температуре 550oC 5 часов.

Содержание компонентов в пентасилсодержащем катализаторе (Zn-НЦВМ-2) следующее, мас.%:

Цеолит - 60

Фторид цинка - 4,99

Связующее - 35,01

2. За счет использования пентасилсодержащего катализатора, одновременно модифицированного цинком и фтором, увеличится период межрегенерационной работы катализатора из-за уменьшения скорости процесса коксообразования в его присутствии, что приведет к увеличению производительности установки. Данный способ одновременного модифицирования катализатора цинком и фтором методом смешения цеолита с солью прост и дешевле по сравнению с традиционными методами пропитки и ионного обмена. Однако он позволил получить активный, селективный и стабильный катализатор для превращения алифатических углеводородов C2-C6 в высокооктановый бензин или концентрат ароматических углеводородов. Превращения алифатических углеводородов C2-C6 в высокооктановый бензин или ароматические углеводороды в присутствии данного катализатора возможно осуществлять в интервале температур 280-550oC, давлений 0,15-2,0 МПа и объемной скорости подачи газообразного сырья 360-1200 ч-1.

Пример конкретного осуществления способа превращения алифатических углеводородов C2-C6: в зависимости от назначения процесса переработки алифатических углеводородов C2-C6 температурный режим различен. Если процесс переработки алифатических углеводородов C2-C6, содержащих значительные количества олефинов, осуществляют с целью получения высокооктанового бензина, содержащего незначительное количество ароматических углеводородов, то оптимальными условиями для его осуществления в присутствии предлагаемых катализаторов будут:

температура - 280 - 350oC,

давление - 0,15-2,0 МПа,

объемная скорость подачи газообразного сырья - 360-1200 ч-1.

Если процесс переработки алифатических углеводородов C2-C6 осуществляют с целью получения ароматических углеводородов, то оптимальными условиями для его осуществления в присутствии предлагаемых катализаторов будут:

температура - 500 - 550oC,

давление - 0,15-2,0 МПа,

объемная скорость подачи газообразного сырья - 360-1200 ч-1.

При осуществлении процесса превращения алифатических углеводородов C2-C6 в температурном интервале 350- 500oC получается высокооктановый бензин с повышенным содержанием ароматических углеводородов.

Особенностью предлагаемых процессов можно назвать стабильность качества получаемого автомобильного бензина по октановому числу и по химическому составу, а также стабильность покомпонентного состава получающихся ароматических углеводородов как в течение всего цикла межрегенерационной работы катализатора, так и после регенерации. Рекомендуемая регенерация катализатора - азотно-воздушная (окислительного типа) с выжигом коксосмолистых веществ при 540-560oC. Катализатор восстанавливает свою активность после регенерации полностью. Длительность пробега между регенерациями ≈ 400 ч. Рабочее давление определяется либо гидравлическим сопротивлением коммуникаций и реакторного узла, либо интересами заказчика. Гарантийный срок работы катализатора не менее года.

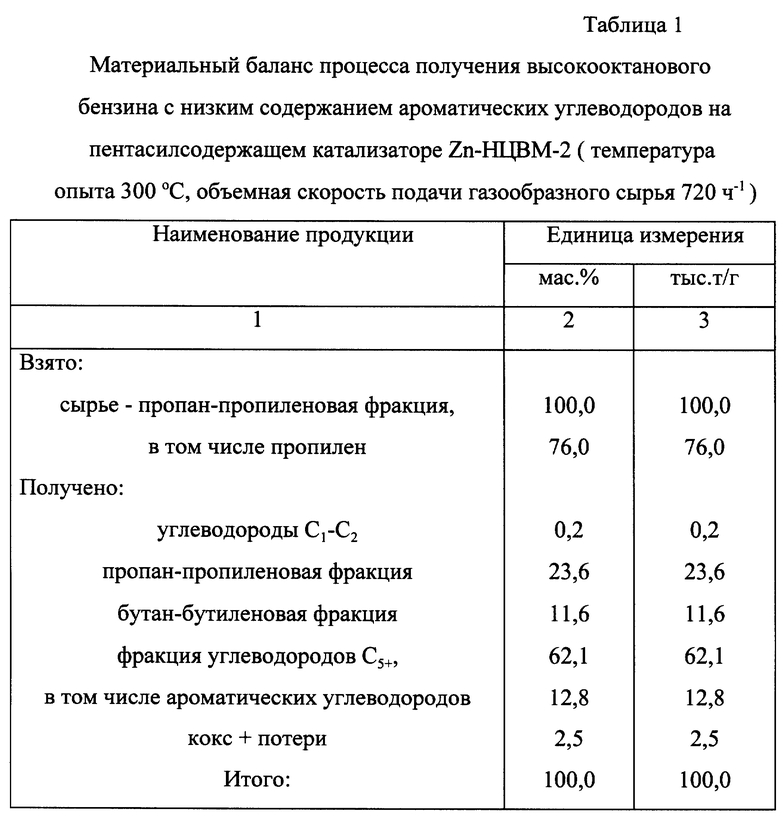

Пример 3.

Объектом исследования являлась пропан-пропиленовая фракция процесса каталитического крекинга. Превращения пропан-пропиленовой фракции в присутствии катализатора Zn-НЦВМ-2 осуществляли с целью получения высокооктанового бензина с низким содержанием ароматических углеводородов (до 15 мас.%) при температурах 300-350oC. Результаты исследований представлены в табл. 1.

Пример 4.

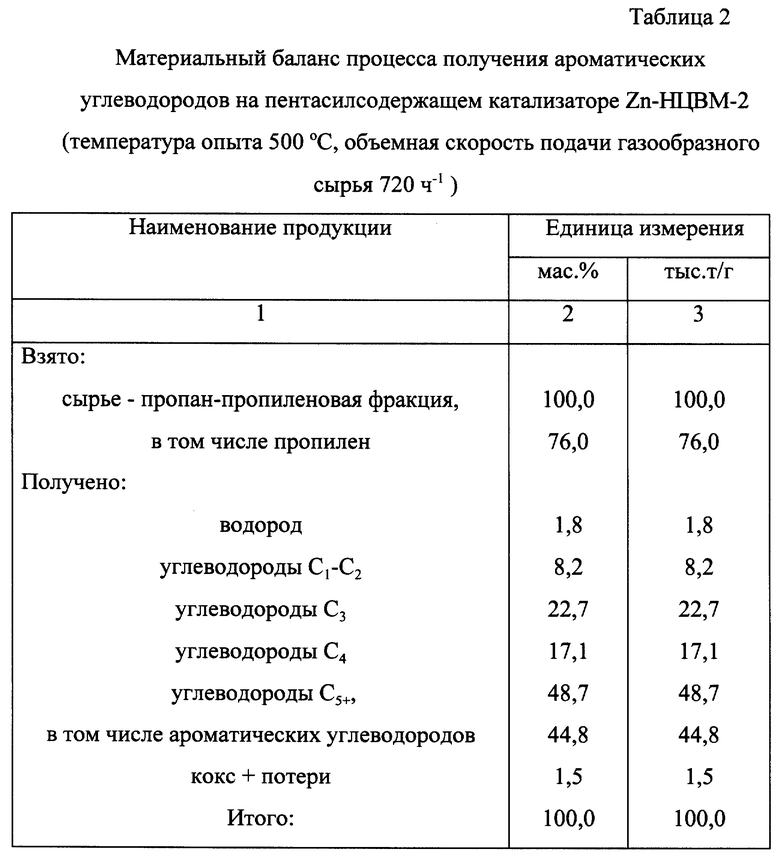

Объектом исследования являлась пропан-пропиленовая фракция процесса каталитического крекинга. Превращения пропан-пропиленовой фракции в присутствии катализатора Zn-НЦВМ-2 осуществляли с целью получения концентрата ароматических углеводородов при температурах 500-550oC. Результаты исследований представлены в табл.2.

Применение для превращения алифатических углеводородов C2-C6 в высокооктановый бензин или в ароматические углеводороды пентасилсодержащих катализаторов, разработанных по представленной методике, позволит упростить способ получения активного, селективного и стабильного катализатора, а также снизить количество сточных вод с катализаторного производства. Увеличение межрегенерационного периода позволит уменьшить количество регенераций катализатора, что в свою очередь приведет к увеличению производительности установок, предназначенных для переработки алифатических углеводородов C2-C6к

Изобретение относится к катализаторам для превращения алифатических углеводородов C2 - C6 в высокооктановый бензин или ароматические углеводороды, а также к способам превращения алифатических углеводородов C2 - C6 в высокооктановый бензин или ароматические углеводороды. Катализатор содержит цеолит типа пентасил с силикатным модулем SiO2/Al2O3 = 35 - 50 60-75 мас.%, модификатор - фторид цинка 1,4-4,6 мас.%, который вводят смешением фторида цинка с цеолитом, и связующее - оксид алюминия - остальное до 100 мас.%. Процесс осуществляют при температуре 280-550oC, давлении 0,15-2,0 МПа и объемной скорости подачи газообразного сырья 360-1200 ч-1. Катализатор обладает высокой активностью, селективностью и стабильностью. 2 c.п.ф-лы, 2 табл.

Цеолит - 60 - 75

Фторид цинка - 1,4 - 4,6

Связующее - Остальное

2. Способ превращения алифатических углеводородов C2 - C6 в высокооктановый бензин или ароматические углеводороды в присутствии катализатора, включающего цеолит типа пентасил, модификаторы - цинк и фтор, связующее - оксид алюминия, отличающийся тем, что используют катализатор по п.1 и процесс осуществляют при температуре 280 - 550oC, давлении 0,15 - 2,0 МПа и объемной скорости подачи газообразного сырья 360 - 1200 ч-1.

| RU 95121235 A, 27.11.1997 | |||

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

| US 4636483 A, 13.01.1987 | |||

| ДОРОГОЧИНСКИЙ А.З | |||

| и др | |||

| Ароматизация низкомолекулярных парафиновых углеводородов на цеолитных катализаторах, 1989, N 4, с.14 - 41. | |||

Авторы

Даты

2000-08-27—Публикация

1998-10-16—Подача