Изобретение относится к технологии полупроводникового кремния, а именно к способам получения трихлорсилана из тетрахлорида кремния, и может быть использовано для утилизации тетрахлорида кремния, образующегося в процессе получения поликристаллического кремния водородным восстановлением трихлорсилана.

В процессе производства поликристаллического кремния на одну тонну готовой продукции образуется 11-13 тонн тетрахлорида кремния.

Техническая задача, решаемая изобретением, заключается в создании экономичной безотходной технологии утилизации вторичного тетрахлорида кремния с получением трихлорсилана в качестве исходного компонента для производства поликристаллического кремния.

Наиболее перспективным способом получения трихлорсилана из вторичного тетрахлорида кремния является гидрирование.

Известен способ гидрирования тетрахлорида кремния в водородной плазме, где в качестве плазмообразующего газа используют водород. В плазмохимический реактор, в котором возбуждают высокочастотный плазменный разряд, подают в зону разряда реагенты - водород и тетрахлорид кремния. Из выходящей парогазовой смеси, содержащей непрореагировавшие водород, тетрахлорид кремния, а также трихлорсилан и хлористый водород, сначала конденсацией выделяют трихлорсилан и тетрахлорид кремния при температуре - 78°С, водород возвращают в процесс после адсорбции хлористого водорода активированным углем (см. патент России №2142909, С 01 В 33/107, опубл. 1999 г.).

Основной недостаток плазмохимического гидрирования заключается в образовании большого количества побочных продуктов: высших хлоридов, дихлорсилана, аморфного кремния и др. Это затрудняет процесс разделения компонентов и приводит к потерям, т.к. образующиеся вышеуказанные продукты нельзя вернуть в основной процесс.

Известен способ получения трихлорсилана гидрированием тетрахлорида кремния при температуре 1000-1300°С с последующим резким полным охлаждением равновесной смеси, содержащей как исходные компоненты - тетрахлорид кремния и водород, так и продукты реакции - трихлорсилан и хлористый водород. Полученные при охлаждении жидкие хлорсиланы разделяют на ректификационной колоне. Непрореагировавший тетрахлорид кремния возвращают на гидрирование, газообразные продукты реакции - водород и хлористый водород после выделения хлорсиланов проходят через водный абсорбер. При этом хлористый водород поглощается водой, а водород после сушки возвращается в цикл. Содержание трихлорсилана в отходящей парогазовой фазе составляет ˜ 37-38% (см. патент США №4217334, С 01 В 33/08, опубл. 1980 г.)

Недостатком способа является то, что хлористый водород повторно не используют для синтеза трихлорсилана, что увеличивает затраты на получение водорода и хлора в процессе синтеза исходного для процесса восстановления трихлорсилана.

Известен способ получения трихлорсилана гидрированием тетрахлорида кремния в присутствии измельченного технического кремния в две стадии, осуществляемые в двухсекционном реакторе. В каждую секцию помещают измельченный кремний. Через первую секцию реактора при температуре 500-700°С пропускают смесь паров тетрахлорида кремния и водорода, при этом происходит гидрирование части тетрахлорида кремния до трихлорсилана. К газам, выходящим из первой секции, добавляют хлористый водород и направляют во вторую секцию для дальнейшей конверсии. Обазующийся хлористый водород при взаимодействии с техническим кремнием сдвигает равновесие реакции в сторону образования трихлорсилана. При этом чистый кремний не взаимодействует с хлористым водородом, каталитической активностью обладают примеси меди, железа и алюминия, содержащиеся в техническом кремнии (см. патент США №4526769, С 01 В 33/08, опубл. 1980 г.)

Недостатком способа является введение в процесс технического кремния, что загрязняет полученные продукты и, соответственно, требует дополнительных затрат на их очистку.

Известен промышленно освоенный способ гидрирования тетрахлорида кремния при 500°С в реакторе кипящего слоя в присутствии измельченного ферросилиция, технического кремния и медного катализатора, на нагретых поверхностях которых происходит конверсия до трихлорсилана. Процесс гидрирования осуществляют при давлении в реакторе выше 10 атм. Отходящую из реактора гидрирования парогазовую фазу, содержащую трихлорсилан, тетрахлорид кремния, водород, пылевую фракцию (мелкодисперсный кремний, катализатор и твердые хлориды примесных элементов), подвергают первой конденсации для выделения основной массы твердых примесей. При этом выделяется около 5% тетрахлорида кремния. Оставшиеся хлорсиланы коллективно выделяют из парогазовой фазы на втором этапе конденсации и затем раздельно подвергают ректификации. Отдельный от конденсата водород возвращают в реактор гидрирования. (См. патент США №4340574, С 01 В 33/04, опубл. 1982 г.)

Недостатком способа является невысокий выход трихлорсилана и загрязнение продуктов твердыми примесями, что требует введения дополнительной операции по очистке и приводит к потерям тетрахлорида кремния на этом переделе. Гидрирование тетрахлорида кремния в присутствии частиц кремния загрязняет получаемый трихлорсилан примесями и сокращает срок службы реактора, в котором осуществляют гидрирование за счет истирания стенок частицами кремния. Все это снижает технико-экономические показатели процесса.

Техническим результатом заявленного способа гидрирования тетрахлорида кремния является повышение технико-экономических показателей процесса: повышение степени конверсии в одностадийном процессе за счет создания равномерного оптимального температурного режима во всем реакционном объеме, повышение выхода трихлорсилана за счет осуществления его в режиме химической рециркуляции, обеспечивающей полное превращение тетрахлорида кремния в трихлорсилан, и повышение срока службы аппаратуры.

Технический результат достигается тем, что в способе получения трихлорсилана гидрированием тетрахлорида кремния водородом на нагретых реакционных поверхностях, расположенных внутри реакционного объема, с получением парогазовой смеси, содержащей трихлорсилан, водород, хлористый водород, тетрахлорид кремния, разделение компонентов парогазовой смеси, рециркуляцию тетрахлорида кремния и водорода, согласно изобретению исходную смесь компонентов для гидрирования приготавливают в испарителе путем барботажа водорода через слой тетрахлорида кремния при температуре и давлении, обеспечивающих получение парогазовой смеси в мольном соотношении водорода и тетрахлорида кремния (1-3):1, в качестве реакционных поверхностей используют нагревательные элементы и экраны, установленные внутри реакционного объема, выполненные из графитовых и/или углерод-углеродных композиционных материалов, разделение компонентов отходящей парогазовой смеси осуществляют последовательно. Сначала проводят конденсацию тетрахлорида кремния и возврат его на приготовление исходной парогазовой смеси компонентов для гидрирования, оставшиеся компоненты отходящей парогазовой смеси компримируют и затем последовательно выделяют компоненты, сначала конденсируют трихлорсилан, затем выделяют хлористый водород абсорбцией охлажденным трихлорсиланом и его десорбцией в газовую фазу при нагревании, после чего выделяют водород в газовую фазу при адсорбции оставшихся хлорсиланов на активированном угле, полученные хлористый водород направляют на синтез исходного трихлорсилана для процесса водородного восстановления кремния, а водород - на приготовление исходной парогазовой смеси для гидрирования. При этом процессы приготовления исходной смеси тетрахлорида кремния и водорода, гидрирование, разделение компонентов отходящей парогазовой смеси проводят в едином рециркуляционном контуре, для создания которого исходный и регенерированный тетрахлорид кремния, исходный и регенерированный водород направляют в испаритель под давлением, создаваемым в системе аппаратов путем компримирования отходящей после гидрирования парогазовой смеси, а гидрирование ведут при избыточном давлении парогазовой смеси в реакторе 2-3 ати, а компримирование отходящей парогазовой смеси до давления 7,5-8,0 ати.

Сущность заявленного способа гидрирования тетрахлорида кремния заключается в том, что процесс конверсии идет не на поверхности взвешенных в объеме реактора и нагретых до требуемой температуры частиц кремния, а на поверхности тепловых экранов и нагревателей, расположенных внутри реактора и выполненных из углеродсодержащих материалов. Это отличие позволяет равномерно во всем реакционном объеме поддерживать оптимальную температуру, необходимую для прохождения процесса конверсии, увеличивая выход трихлорсилана и исключая внесение загрязнений в образующиеся продукты реакции. Изготовление исходной для процесса гидрирования смеси водорода и тетрахлорида кремния в испарителе осуществляют при поддержании температуры и давления, соответствующих получению соотношения (1-3):1.

Процесс гидрирования тетрахлорида кремния имеет термодинамические ограничения, связанные с невозможностью достижения высокого выхода трихлорсилана в одностадийном процессе.

Достижение полного превращения исходного тетрахлорида кремния в трихлорсилан возможно только в режиме химической рециркуляции, поэтому другим существенным отличием способа, обеспечивающим режим химической рециркуляции, является то, что разделение компонентов отходящей газовой фазы, содержащей трихлорсилан, тетрахлорид кремния, водород и хлористый водород, возврат непрореагировавших тетрахлорида кремния и водорода в процесс гидрирования и возврат трихлорсилана в процесс восстановления поликристаллического кремния осуществляют в режиме химической рециркуляции в замкнутом рециркуляционном контуре, обеспечивающем повышение технико-экономических показателей процесса гидрирования, таких как высокая степень конверсии тетрахлорида кремния до трихлорсилана, полнота разделения компонентов из отходящей парогазовой смеси, отсутствие потерь непрореагировавших реагентов, снижение энергозатрат.

Движущей силой процесса в режиме химической рециркуляции является компримирование отходящей после гидрирования парогазовой смеси, которое создает давление в замкнутой системе аппаратов:

- в испарителе, - в конденсаторе, - в абсорбере, - десорбере, - адсорбере - десорбере, и таким образом рециркуляционные потоки трихлорсилана, направляемого в испаритель для получения поликристаллического кремния, водорода и непрореагировавшего тетрахлорида кремния, направляемых в испаритель процесса гидрирования, подают под давлением.

Новая совокупность признаков, позволяющая создать единый рециркуляционный контур в сочетании с высокой степенью конверсии тетрахлорида кремния в трихлорсилан на нагретых поверхностях графитовых или углерод-углеродных композитов, обеспечивает максимальную производительность и степень конверсии процесса, а также исключает загрязнение образующихся продуктов.

Обоснование параметров процесса гидрирования тетрахлорида кремния.

Осуществление гидрирования тетрахлорида кремния при мольном соотношении водорода и тетрахлорида кремния в исходной парогазовой смеси (1-3):1 обеспечивает максимально возможный прямой выход трихлорсилана при гидрировании на реакционных поверхностях из графитовых или углерод-углеродных материалов.

Уменьшение соотношения снижает выход трихлорсилана, а увеличение соотношения увеличивает энергозатраты на разделение компонентов отходящей парогазовой смеси.

Для обеспечения полного химического превращения тетрахлорида кремния в трихлорсилан процесс гидрирования тетрахлорида кремния осуществляют в едином рециркуляционном контуре, для которого необходимо, чтобы в испаритель исходный и регенерированный тетрахлорид кремния, исходный и регенерированный водород подавали под давлением, которое создают в системе аппаратов в момент компримирования отходящей парогазовой смеси после конденсации тетрахлорида кремния. Компримирование и подача водорода в испаритель под давлением ˜ 7,5 ати обеспечивают подачу необходимого количества парогазовой смеси в реактор гидрирования, создавая режим химической рециркуляции для достижения полноты химического превращения компонентов.

Проведение гидрирования при давлении 2-3 ати позволяет в одностадийном процессе получить термодинамически максимально возможные степень и скорость конверсии тетрахлорида кремния в трихлорсилан.

Сущность способа поясняется примером.

Пример.

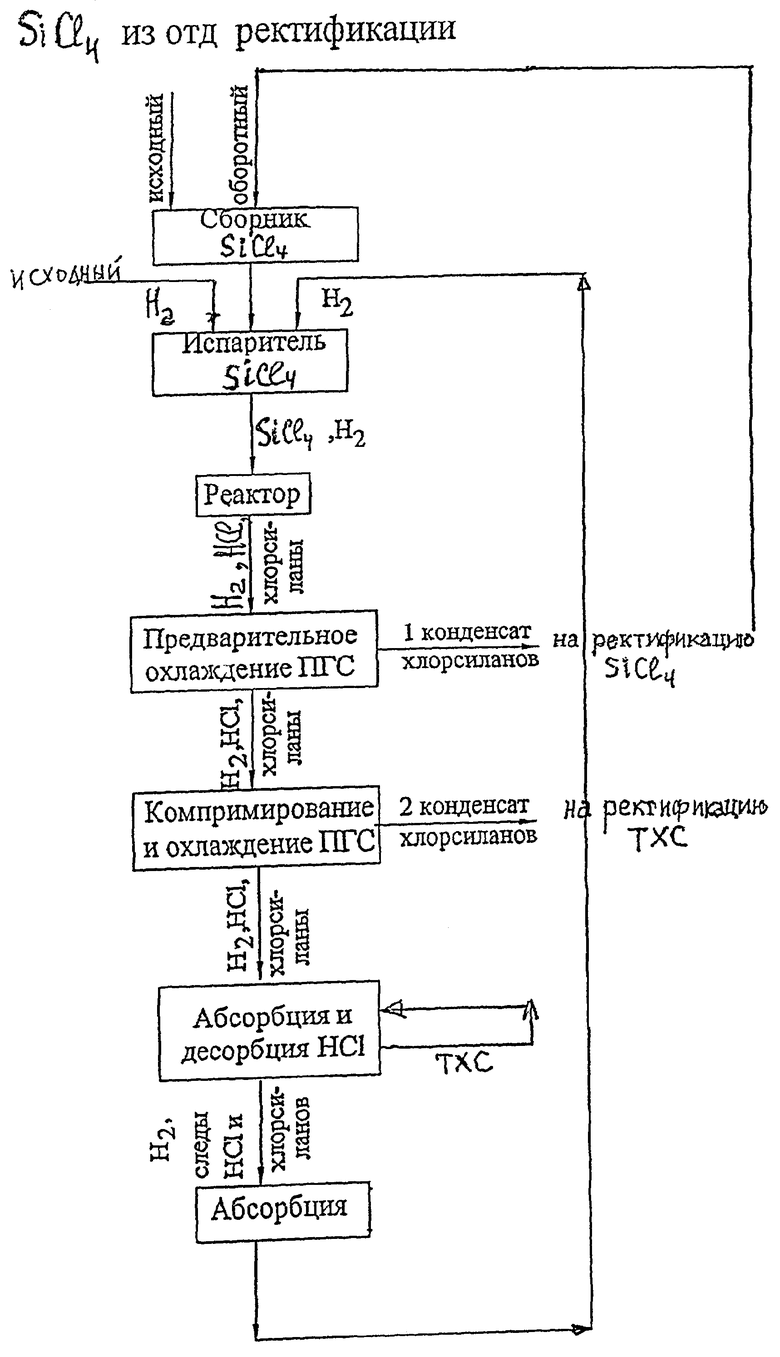

Тетрахлорид кремния, полученный в процессе получения поликристаллического кремния водородным восстановлением трихлорсилана, после ректификации гидрируют водородом до получения трихлорсилана (см. чертеж).

Для этого испаритель заполняют жидким тетрахлоридом кремния, через слой которого барботируют водород, поддерживая в испарителе температуру и давление, обеспечивающие получение исходной парогазовой смеси с мольным соотношением водорода и тетрахлорида (1-3):1. Полученную парогазовую смесь с заданным соотношением компонентов направляют в реактор гидрирования. Процесс гидрирования ведут на реакционных поверхностях нагревателей и экранов, выполненных из графита или углерод-углеродных композиционных материалов, при температуре ˜ 1250°С и давлении 2-3 ати.

Нагреватели и экраны, установленные внутри реактора и на поверхности которых проходит конверсия тетрахлорида кремния до трихлорсилана, обеспечивают поддержание однородных температурных условий во всем реакционном объеме. В результате степень конверсии возрастает, сокращается количество непрореагировавших компонентов и побочных продуктов реакции.

Для повышения выхода трихлорсилана и возможности полного химического превращения тетрахлорида кремния в трихлорсилан процесс гидрирования ведут в замкнутом рециркуляционном контуре. Для этого из отходящей из реактора гидрирования парогазовой смеси, содержащей трихлорсилан 45 об.%, тетрахлорид кремния 20 об.%, хлористый водород 4,5 об.%, водород 70 об.%, последовательно в отдельные продукты выделяют тетрахлорид кремния, трихлорсилан, хлористый водород и водород.

Тетрахлорид кремния выделяют конденсацией при температуре - 5÷-10°С (1-й конденсат хлорсиланов, в котором преимущественно содержится тетрахлорид кремния, частично трихлорсилан и другие хлорсиланы).

Полученный конденсат направляют на разделение хлорсиланов ректификацией с получением очищенного тетрахлорида кремния, который возвращают в испаритель на приготовление исходной смеси для гидрирования.

После выделения тетрахлорида кремния отходящую парогазовую смесь, содержащую трихлорсилан, хлористый водород, водород, хлорсиланы, компримируют до давления 7,5-8,0 ати с получением конденсата трихлорсилана, содержащего некоторое количество других хлорсиланов. Конденсат трихлорсилана (2-й конденсат хлорсиланов) направляют на ректификацию. Полученный после ректификации трихлорсилан направляют в испаритель для приготовления исходной парогазовой смеси для получения поликристаллического кремния. Выход трихлорсилана 18-20%.

После выделения трихлорсилана из отходящей парогазовой смеси выделяют хлористый водород в абсорбере, заполненном охлажденным до 45°С трихлорсиланом. При этом хлористый водород растворяется (поглощается) в трихлорсилане, после чего полученную жидкую фазу направляют в десорбер для извлечения хлористого водорода в газовую фазу при нагревании. Выход хлористого водорода ˜ 95%. Хлористый водород направляют на синтез исходного трихлорсилана для процесса водородного восстановления кремния путем гидрохлорирования технического кремния. Трихлорсилан из десорбера возвращают в абсорбер.

После абсорбции хлористого водорода из отходящей парогазовой смеси, содержащей в основном водород и следы хлорсиланов и хлористого водорода, выделяют водород адсорбцией на активированном угле.

В процессе адсорбции в газовую фазу выделяется очищенный от примесей хлорсиланов водород (выход водорода ˜ 98%), который возвращают в испаритель для приготовления исходной парогазовой смеси для гидрирования тетрахлорида кремния.

Для достижения полного химического превращения тетрахлорида кремния в трихлорсилан процесс гидрирования тетрахлорида кремния осуществляют в едином рециркуляционном контуре, создаваемом давлением, под которым подают в испаритель исходный и регенерированный тетрахлорид кремния, исходный и регенерированный водород и которое создают в системе аппаратов (испаритель, реактор, конденсатор, абсорбер-десорбер, адсорбер-десорбер) в момент компримирования отходящей парогазовой смеси после конденсации тетрахлорида кремния. Компримирование парогазовой смеси до давления ˜ 7,5 ати и подача водорода в испаритель под тем же давлением обеспечивают подачу необходимого количества парогазовой смеси в реактор гидрирования и создают режим химической рециркуляции для полноты химического превращения компонентов.

Полнота превращения тетрахлорида кремния в трихлорсилан при гидрировании в режиме химической рециркуляции составляет не менее 90%.

Таким образом заявленный способ существенно повышает технико-экономические показатели процесса за счет полноты конверсии тетрахлорида кремния в трихлорсилан, увеличения срока службы реактора и повышения чистоты получаемого трихлорсилана путем исключения введения в процессе технического кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| Способ получения хлорсиланов из аморфного кремнезема для производства кремния высокой чистоты | 2017 |

|

RU2637690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2674955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2357923C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

Изобретение относится к способам получения трихлорсилана из тетрахлорида кремния и может быть использовано для утилизации тетрахлорида кремния, образующегося в процессе получения поликристаллического кремния водородным восстановлением трихлорсилана. Техническим результатом заявленного способа является повышение технико-экономических показателей процесса, повышение степени конверсии в одностадийном процессе за счет создания равномерного оптимального температурного режима во всем реакционном объеме, повышение выхода трихлорсилана за счет осуществления его в режиме химической рециркуляции, обеспечивающей полное превращение тетрахлорида кремния в трихлорсилан, и повышение срока службы аппаратуры. Исходную смесь компонентов для гидрирования тетрахлорида кремния приготавливают в испарителе путем барботажа водорода через слой тетрахлорида кремния при температуре и давлении, обеспечивающих получение парогазовой смеси в мольном соотношении водорода и тетрахлорида кремния (1-3):1. Полученную парогазовую смесь направляют в реактор гидрирования, где в качестве реакционных поверхностей используют нагревательные элементы и экраны, установленные внутри реакционного объема, выполненные из графитовых и/или углерод-углеродных композиционных материалов. Процесс гидрирования ведут в замкнутом рециркуляционном контуре. Отходящая из реактора гидрирования парогазовая смесь содержит трихлорсилан, тетрахлорид кремния, хлористый водород и водород. Последовательно в отдельные продукты выделяют тетрахлорид кремния, трихлорсилан, хлористый водород и водород. Тетрахлорид кремния выделяют конденсацией, полученный конденсат отправляют на разделение хлорсиланов ректификацией с получением очищенного тетрахлорида кремния, который возвращают в испаритель. После выделения тетрахлорида кремния отходящую парогазовую смесь, содержащую трихлорсилан, хлористый водород, водород и хлорсиланы, компримируют с получением конденсата трихлорсилана, содержащего некоторое количество других хлорсиланов. Конденсат трихлорсилана направляют на ректификацию. Полученный после ректификации трихлорсилан направляют в испаритель. После выделения трихлорсилана из отходящей парогазовой смеси выделяют хлористый водород в адсорбере, заполненном трихлорсиланом. При этом хлористый водород растворяется в трихлорсилане, после чего полученную жидкую фазу направляют в десорбер для извлечения хлористого водорода в газовую фазу при нагревании. Хлористый водород направляют на синтез исходного трихлорсилана. Затем из отходящей парогазовой смеси выделяют водород адсорбцией на активированном угле и возвращают очищенный от примесей хлорсиланов водород в испаритель. 3 з.п. ф-лы, 1 ил.

| US 4340574 А, 20.07.1982 | |||

| Способ выделения хлорсиланов из их газовой смеси с водородом и установка для его осуществления | 1991 |

|

SU1791380A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 1999 |

|

RU2147292C1 |

| JP 57156318 А, 27.09.1982 | |||

| JP 57140312 А, 30.08.1982. | |||

Авторы

Даты

2006-04-20—Публикация

2004-08-16—Подача