Изобретение относится к технологии полупроводниковых материалов и может быть использовано в производстве поликристаллического кремния.

Известен способ получения трихлорсилана (ТХС), предназначенного для получения поликристаллического кремния (ПКК) полупроводникового качества по патенту РФ №2280010, опубл. в 2013 г., С01В 33/107.

Способ включает синтез хлористого водорода взаимодействием газообразных водорода, оборотного водорода и хлора, гидрохлорирование измельченного технического кремния хлористым водородом в реакторе кипящего слоя с получением ТХС в парогазовой смеси, содержащей также тетрахлорид кремния (ТК), водород и хлористый водород, конденсацию парогазовой смеси (ПГС) с отделением водорода и хлористого водорода, ректификацию полученного конденсата хлорсиланов (ХС) с разделением ТХС и ТК и очистку ТХС и ТК причем ТК направляют, например, на конверсию ТК до ТХС.

Недостатком этого способа является отсутствие замкнутого цикла по хлору, что приводит к образованию большого количества отходов.

В способе не рассматриваются процессы получения ПКК из ТХС и конверсии ТК в ТХС.

Известен способ получения ПКК по патенту РФ №2278075, опубл. в 2006 г., С01В 33/03, С01В 33/03.

Способ включает водородное восстановление ТХС на кремниевых стержнях с образованием отходящей ПГС, содержащей ТК, ТХС, хлористый водород и водород, с рециркуляцией непрореагировавших компонентов, компримирование компонентов отходящей из реактора восстановления ПГС с созданием давления в замкнутой системе аппаратов, обеспечивающих рециркуляцию непрореагировавших ТХС и водорода, фракционную конденсацию ХС и хлористого водорода, разделение ректификацией ТХС и ТК из продуктов конденсации, разделение газообразных компонентов хлористого водорода и водорода, синтез ТХС из хлористого водорода и металлургического кремния, гидрирование ТК с получением ТХС и подачу ТХС на водородное восстановление (ВВ).

Недостатками этого способа являются раздельные процессы получения ТХС прямым синтезом и гидрированием ТК, что приводит к росту энергопотребления и капитальных затрат, а также отсутствие замкнутого цикла по хлору, что приводит к образованию большого количества отходов.

Известен способ получения ПКК по патенту РФ №2475451, опубл. в 2006 г., С01В 33/03.

Способ включает получение ПКК с проведением, одновременно, процессов превращения ТК в ТХС и дихлорсилан (ДХС) и водородного восстановления кремния из образовавшихся кремнийсодержащих продуктов на разогретых до температуры 1050÷1200°С кремниевых стержнях. При этом ПГС, направляемая на водородное восстановление, приготавливается из смеси ХС и водорода в испарителе под давлением с барботажем подогретого водорода через слой ХС. ПГС подают в реактор, температурное поле внутри которого выравнивают по его диаметру и высоте тепловым зеркалом, полученным путем покрытия стенок реактора материалом с низкой поперечной теплопроводностью.

Недостатком способа является двухстадийный режим проведения процесса, когда на начальном этапе получают поликристаллические стержни из смеси ТХС - водород, а далее наращивают основной объем кремния из смеси ТК - водород, проводя одновременно процесс гидрирования ТК до ТХС. Скорость роста поликристаллического кремния из ТК существенно ниже, чем в варианте применения ТХС (на практике в 1.3-1,4 раза), а температура процесса осаждения из ТК на 50-70°С выше, чем из ТХС. По этим причинам в целом по технологическому циклу процесс получения целевого продукта - ПКК становится неэффективным.

Кроме того, недостатком способа является отсутствие замкнутого цикла по хлору, что приводит к образованию большого количества отходов.

Наиболее близким по технической сущности и достигаемому результату является способ получения ПКК по Евразийскому патенту №011971, С01В 33/03, С01В 33/27, опубл. 2008 г.

Способ включает:

синтез хлористого водорода из хлора и водорода;

получение ТХС в реакторе кипящего слоя при взаимодействии металлургического кремния с синтезированным хлористым водородом и оборотным хлористым водородом из системы конденсации после водородного восстановления ТХС в присутствии катализатора с образованием ПГС 1, содержащей ХС и водород;

конденсацию ХС из ПГС 1 с получением конденсата 1 и с отделением водорода;

ректификационное разделение ХС из конденсата 1 и их очистку;

переработку ТХС в ТК в процессе высокотемпературного (1200-1250°С) гомогенного гидрирования;

водородное восстановление очищенного ТХС в реакторах осаждения с получением ПКК и ПГС 2, содержащей ХС, водород и хлористый водород; конденсацию ХС из ПГС 2 с получением конденсата 2 и с отделением водорода и хлористого водорода;

ректификационное разделение ХС из конденсата 2 и их очистку;

переработку кремнийсодержащих отходов с получением диоксида кремния и раствора хлорида натрия.

Способ предусматривает проведение процесса получения ПКК с рециркуляцией непрореагировавших компонентов.

Недостатками способа являются:

низкая производительность реакторов осаждения ПКК из-за отсутствия в них тепловых экранов и соответственно низкой степени извлечения кремния из ТХС;

высокие энергозатраты при переработке ТК в ТХС и относительно низкая (~19%) степень конверсии ТК в этом процессе;

отсутствие замкнутого цикла по хлору, что приводит к высокой расходной норме по хлору, образованию большого количества отходов в виде раствора хлорида натрия и к необходимости завоза жидкого хлора с соответствующими экологическими проблемами.

Способ не предусматривает проведение конверсии ДХС в ТХС, что приводит к повышению расходной нормы по кремнию.

Техническим результатом заявленного изобретения является повышение производительности предприятия по производству ПКК в 1,3-1,5 раза без существенного изменения капитальных и эксплуатационных затрат по сравнению с единичной (базовой) мощностью, а также реализация полностью замкнутого цикла по хлору со снижением количества отходов (побочной товарной продукции) в 2-2,5 раза.

Технический результат заявленного изобретения достигается способом получения поликристаллического кремния, включающим:

получение хлористого водорода из хлора и водорода;

получение ТХС в реакторе кипящего слоя металлургического кремния с катализатором с использованием синтезированного хлористого водорода и оборотного хлористого водорода из системы конденсации после водородного восстановления ТХС с образованием ПГС 1, содержащей ХС и водород;

конденсацию ХС из парогазовой смеси 1 с получением конденсата 1 и с отделением водорода;

ректификационное разделение ХС из конденсата 1 и их очистку;

переработку ТК в ТХС;

водородное восстановление очищенного ТХС в реакторах осаждения с получением ПГС и ПГС 2, содержащей ХС, водород и хлористый водород;

конденсацию ХС из ПГС 2 с получением конденсата 2 и с отделением водорода и хлористого водорода;

ректификационное разделение ХС из конденсата 2 и их очистку;

переработку кремнийсодержащих отходов с получением диоксида кремния и раствора хлорида натрия,

в котором

для получения хлора используют электролиз раствора хлорида натрия, полученного при переработке кремнийсодержащих отходов, с одновременным получением водорода, который направляют на получение хлористого водорода, и раствора гидроксида натрия, который направляют в систему переработки отходов;

для получения хлористого водорода используют неосушенные хлор и водород из системы электролиза хлора и дополнительный водород из водородной станции, причем процесс синтеза хлористого водорода ведут с одновременной абсорбцией его водой и дальнейшим выделением газообразного хлористого водорода на колонне отгонки - стриппинга, с одновременным получением соляной кислоты, которую направляют в систему переработки отходов;

прямой синтез ТХС и переработку ТК в ТХС ведут совместно в реакторе, в который, кроме металлургического кремния с катализатором и хлористого водорода, подают водород, выделенный из ПГС 1, часть водорода, выделенного из ПГС 2, водород из водородной станции, очищенный после ректификационного разделения конденсата 1 ТК и основную часть ТК после ректификационного разделения конденсата 2;

в процессе водородного восстановления кремния в реактор подают ТХС, очищенный после ректификационного разделения ХС из конденсата 1, ТХС очищенный после ректификационного разделения ХС из конденсата 2 и оборотный водород из системы конденсации 2, при этом температурный градиент в пространстве от зоны охлаждения стенки реактора до нагревателей снижают до 250-300°С за счет введения композиционных тепловых экранов;

ДХС после ректификационного разделения конденсата 1 и ректификационного разделения конденсата 2 выводят в систему конверсии ДХС в ТХС, из которой ТХС затем возвращают на ректификационное разделение ХС из конденсата 1 и их очистку.

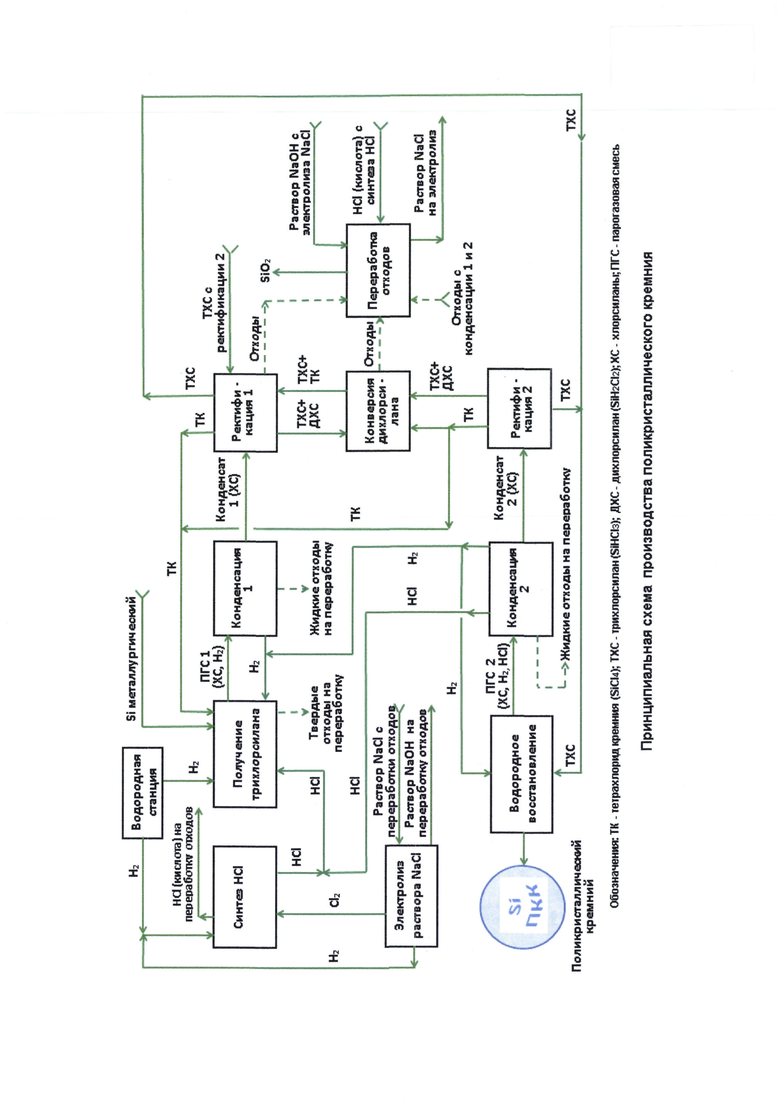

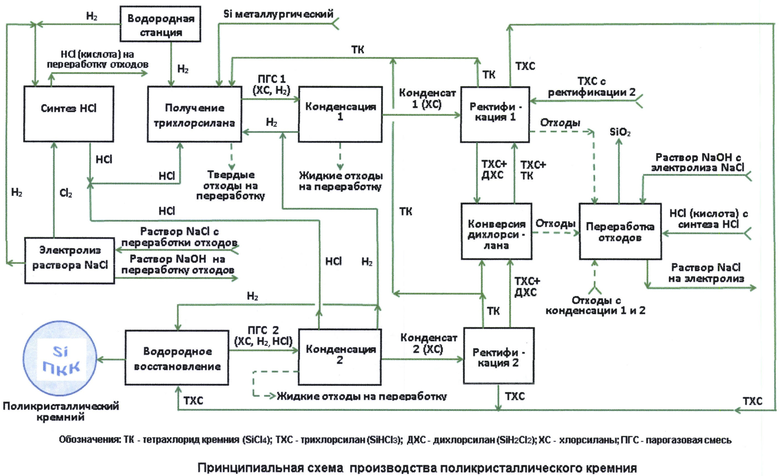

Пример осуществления Способа получения поликристаллического кремния (показан на чертеже).

Хлор получают электролизом раствора хлористого натрия из системы переработки отходов, при этом одновременно получают водород и раствор гидроксида натрия.

Хлор и водород после электролиза без осушки направляют в систему синтеза хлористого водорода, куда дополнительно направляют водород из водородной станции в соотношении с водородом из системы получения хлора 1:2. Синтез хлористого водорода проводят при избытке водорода 5,5 об. % от стехиометрического.

Хлористый водород из системы синтеза хлористого водорода с содержанием воды не выше 0,01 об. % направляют в систему проведения синтеза ТХС (совмещенного процесса синтеза ТХС и гидрирования ТК), куда также подают оборотный хлористый водород из системы конденсации 2 после водородного восстановления ТХС, технический кремний с катализатором, ТК из системы ректификации 1 после синтеза ТХС и из системы ректификации 2 после водородного восстановления ТХС, водород из водородной станции и оборотный из системы конденсации 1 после синтеза ТХС, а также из системы конденсации 2 после водородного восстановления ТХС. Состав ПГС входного потока в реактор совмещенного процесса, об. %: ТК - 23,6; водород - 70,9; хлористый водород - 5,4. ПГС перед в подачей в реактор нагревают до 600°С, процесс проводят при 20 бар. В реакторе поддерживают псевдоожиженный слой твердых частиц кремния и катализатора при линейной скорости газового потока ≈0,12 м/с. Размер частиц кремния 0,1-0,2 мм. Состав ПГС на выходе из реактора, об. %: ТК - 21,1; ТХС - 7,2; ДХС - 0,1; полисиланхлориды (ПСХ, общей формулы SinHmCl(2n+2)-m-0,01; водород - 71,6.

ПГС после реактора направляют на фильтрацию и далее в систему конденсации 1, где проводят абсорбционную конденсацию ХС при температуре -40°С и отделяют водород, который возвращают в систему проведения совмещенного процесса синтеза ТХС и гидрирования ТК.

Жидкие ХС из системы конденсации 1 (конденсат 1) представляют собой смесь следующего состава, мас. %: ТХС - 22,6; ТК - 77,0; ДХС - 0,3; ПСХ - 0,07.

Конденсат 1 поступает в систему ректификационного разделения и очистки ХС после синтеза ТХС (ректификация 1). Высококипящие примеси (ВКП) и ПСХ с небольшой частью ТК и ТХС (0,5 мас. % от входного потока) направляют в систему переработки отходов. Низкокипящие примеси (НКП) вместе с ДХС и небольшой частью ТХС (3 мас. % от всего ТХС) направляют в систему конверсии ДХС в ТХС. Очищенный ТК возвращают в систему проведения совмещенного процесса синтеза ТХС и гидрирования ТК, а очищенный ТХС поступает в систему водородного восстановления ТХС.

В системе водородного восстановления ТХС проводят процесс взаимодействия ТХС с водородом при температуре 1100°С и давлении 6 бар. При этом происходит осаждение ПКК на кремниевых стержнях-основах. В реакторы водородного восстановления подается оборотный водород из системы конденсации 2 после водородного восстановления ТХС, а также очищенный испаренный ТХС из системы ректификационного разделения и очистки ХС после синтеза ТХС (ректификация 1) и из системы ректификационного разделения и очистки ХС после водородного восстановления ТХС (ректификация 2). Мольное соотношение водорода и ТХС в потоке подачи устанавливают равным 3,5:1.

Полученный в реакторах водородного восстановления ПКК, с содержанием основного вещества не менее 99,9999999 мас. %, после разгрузки реакторов, колки стержней на куски и упаковки представляет собой товарную продукцию.

Состав отходящей из реакторов водородного восстановления ПГС, об.%: ТХС - 9,2; ТК - 7,5; ДХС - 1,4; водород - 76,3; хлористый водород - 5,7.

Отходящую из реакторов водородного восстановления ПГС направляют в систему конденсации после водородного восстановления ТХС (конденсация 2) с получением конденсата 2 и с выделением очищенного водорода, 98 мас. % которого возвращают на водородное восстановление ТХС, а 2 мас. % направляют на синтез ТХС, и с выделением хлористого водорода, который направляют на синтез ТХС.

Конденсат 2 поступает в систему ректификационного разделения и очистки ХС (ректификация 2), из которой очищенный ТХС (95,3 мас. % от всего ТХС) направляют на водородное восстановление ТХС; 73 мас. % очищенного ТК направляют на синтез ТХС и 27 мас. % направляют на конверсию ДХС, а ДХС с НКП в смеси с ТХС (4 мас. % от всего ТХС) направляют на конверсию ДХС. ВКП вместе с ТХС (0,7 мас. % от всего ТХС) направляют на ректификацию 1.

В систему конверсии ДХС в ТХС подают смесь ДХС с ТХС из системы ректификационного разделения 1 ХС из конденсата 1 и из системы ректификационного разделения 2 ХС из конденсата 2, а также ТК из системы ректификационного разделения 2 из конденсата 2. Состав потока подачи, мас. %: ТХС - 16,5; ТК - 60,4; ДХС - 23,1. Полученную после конверсии смесь ТХС и ТК направляют в систему ректификационного разделения 1 ХС из конденсата 1, состав этой смеси, мас. %: ТХС - 78,2; ТК - 21,8. НКП вместе с ТХС (0,6 мас. % от всего ТХС на выходе из системы конверсии) направляют в систему переработки отходов.

Все кремнийсодержащие отходы направляют в систему переработки отходов, куда также поступает раствор гидроксида натрия из системы получения хлора и раствор соляной кислоты из системы синтеза хлористого водорода. Полученные в системе переработки отходов пирогенный кремнезем и гидратированный диоксид кремния представляют собой побочные товарные продукты, а полученный раствор хлорида натрия направляют в систему получения хлора.

Ключевая особенность предлагаемого способа состоит в оптимизации условий процессов тепло - и массобмена при водородном восстановлении кремния из ТХС путем введения композиционных тепловых экранов за счет снижения в 2,5-3 раза градиента температур (до уровня 250-300°С) в поперечном сечении реакторов восстановления в зазоре между периферийной зоной группы нагретых стержней ПКК и внутренней поверхностью реактора с примыкающим композиционным тепловым экраном, Таким образом, обеспечивается дополнительный прогрев поступающей в реактор ПГС ТХС-водород в реакционном пространстве (в ядре потока парогазовой смеси), что приводит к интенсификации химических превращений и позволяет повысить степень извлечения ПКК из ТХС с 11-15% до 17,5-21% в процессе водородного восстановления кремния из ТХС. Это, в итоге, приводит к увеличению выхода целевого продукта - ПКК и повышению производительности процессов в 1,3-1,5 раз.

Повышение степени извлечения ПКК из ТХС на водородном восстановлении (ВВ) приводит к изменению величин всех взаимосвязанных потоков по системам предприятия:

- в системе совмещенного процесса синтеза ТХС (СП) повышение в 1,03-1,1 раза;

- в системе конденсации 1 после СП повышение в 1,03-1,1 раза;

- в системе ректификации 1 после СП повышение в 1,1-1,15 раза;

- в системе конденсации 2 после ВВ снижение в 1,1-1,3 раза;

- в системе ректификации 2 после ВВ снижение в 1,2-1,45 раза.

В системе СП повышение величин потоков в 1,03-1,1 раза компенсируют пропорциональным повышением давления, при этом не происходит изменения линейной скорости в реакторе и, соответственно, условий псевдоожижения твердых частиц.

В системе конденсации после СП (конденсация 1) повышение величин потоков в 1,03-1,1 раза приводит к пропорциональному незначительному увеличению внутренних потоков орошения жидкими ХС.

В системе ректификации после СП (ректификация 1) повышение величин потоков в 1,1-1,15 раза приводит к незначительному увеличению флегмовых чисел установок ректификации и, соответственно, к незначительному увеличению потоков греющего пара на обогрев кубов колонн.

В системе конденсации после ВВ (конденсация 2) снижение величин потоков в 1,1-1,3 раза приводит к снижению потоков хладагентов на стадии конденсации ХС и оборотных потоков охлажденных ХС на стадии разделения водорода и HCl.

В системе ректификации после ВВ (ректификация 2) снижение величин потоков в 1,2-1,45 раза приводит к снижению флегмовых чисел установок ректификации и, соответственно, к снижению потоков греющего пара на обогрев кубов колонн.

Таким образом, повышение степени извлечения ПКК из ТХС с 11-15 до 17,5-21% за счет выравнивания температурного поля внутри реакционной зоны реакторов водородного восстановления, приводит к положительному эффекту - повышению производительности всего предприятия по производству ПКК без увеличения капитальных и эксплуатационных затрат (включая электроэнергию на перекачивающие насосы, подготовку хладагентов, греющего пара для обогрева кубов ректификационных колонн и т.п.).

Количество отходов (побочной товарной продукции) в виде пирогенного кремнезема и влажного SiO2 возрастает пропорционально производимому ПКК, однако полностью замкнутый цикл по хлору решает проблему утилизации хлорсодержащих отходов и позволяет снизить общее количество отходов (побочной товарной продукции) в 2-2,5 раза.

В результате использования данного технического решения с новой совокупностью операций и режимов их осуществления для создания процесса получения поликристаллического кремния водородным восстановлением ТХС по единому замкнутому технологическому циклу происходит снижение себестоимости ПКК в 1,2-1,4 раза, что существенно повышает эффективность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2357923C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ПО ЗАМКНУТОМУ ТЕХНОЛОГИЧЕСКОМУ ЦИКЛУ | 1997 |

|

RU2122971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕАКЦИОННОЙ СМЕСИ ПРОДУКТОВ ПРЯМОГО СИНТЕЗА ТРИХЛОРСИЛАНА | 2007 |

|

RU2358907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| Способ получения хлорсиланов из аморфного кремнезема для производства кремния высокой чистоты | 2017 |

|

RU2637690C1 |

Изобретение относится к технологии полупроводниковых материалов и может быть использовано в производстве поликристаллического кремния. Способ включает получение хлористого водорода из хлора и водорода; получение трихлорсилана в реакторе кипящего слоя металлургического кремния с катализатором с использованием синтезированного хлористого водорода и оборотного хлористого водорода из системы конденсации после водородного восстановления трихлорсилана с образованием парогазовой смеси 1, содержащей хлорсиланы и водород; конденсацию хлорсиланов из парогазовой смеси 1 с получением конденсата 1 и с отделением водорода; ректификационное разделение хлорсиланов из конденсата 1 и их очистку; переработку тетрахлорида кремния в трихлорсилан; водородное восстановление очищенного трихлорсилана в реакторах осаждения с получением поликристаллического кремния и парогазовой смеси 2, содержащей хлорсиланы, водород и хлористый водород; конденсацию хлорсиланов из парогазовой смеси 2 с получением конденсата 2 и с отделением водорода и хлористого водорода; ректификационное разделение хлорсиланов из конденсата 2 и их очистку; переработку кремнийсодержащих отходов с получением диоксида кремния и раствора хлорида натрия, при этом для получения хлора используют электролиз раствора хлорида натрия, полученного при переработке кремнийсодержащих отходов, с одновременным получением водорода, который направляют на получение хлористого водорода, и раствора гидроксида натрия, который направляют в систему переработки отходов; для получения хлористого водорода используют неосушенные хлор и водород из системы электролиза хлора и дополнительный водород из водородной станции, причем процесс синтеза хлористого водорода ведут с одновременной абсорбцией его водой и дальнейшим выделением газообразного хлористого водорода на колонне отгонки - стриппинга, с одновременным получением соляной кислоты, которую направляют в систему переработки отходов; прямой синтез трихлорсилана и переработку тетрахлорида кремния в трихлорсилан ведут совместно в реакторе, в который, кроме металлургического кремния с катализатором и хлористого водорода, подают водород, выделенный из парогазовой смеси 1, часть водорода, выделенного из парогазовой смеси 2, водород из водородной станции, очищенный после ректификационного разделения конденсата 1 тетрахлорид кремния и основную часть тетрахлорида кремния после ректификационного разделения конденсата 2; в процессе водородного восстановления кремния в реактор подают трихлорсилан, очищенный после ректификационного разделения хлорсиланов из конденсата 1, трихлорсилан, очищенный после ректификационного разделения хлорсиланов из конденсата 2, и оборотный водород из системы конденсации 2, при этом температурный градиент в пространстве от зоны охлаждения стенки реактора до нагревателей снижают до 250-300°С за счет введения композиционных тепловых экранов; дихлорсилан после ректификационного разделения конденсата 1 и ректификационного разделения конденсата 2 выводят в систему конверсии дихлорсилана в трихлорсилан, из которой трихлорсилан затем возвращают на ректификационное разделение хлорсиланов из конденсата 1 и их очистку. Техническим результатом изобретения является повышение производительности предприятия по производству ГЖК в 1,3-1,5 раза без существенного изменения капитальных и эксплуатационных затрат по сравнению с единичной (базовой) мощностью, а также реализация полностью замкнутого цикла по хлору со снижением количества отходов (побочной товарной продукции) в 2-2,5 раза. В результате использования данного технического решения происходит снижение себестоимости поликристаллического кремния в 1,2-1,4 раза. 1 пр., 1 ил.

Способ получения поликристаллического кремния, включающий:

получение хлористого водорода из хлора и водорода;

получение трихлорсилана в реакторе кипящего слоя металлургического кремния с катализатором с использованием синтезированного хлористого водорода и оборотного хлористого водорода из системы конденсации после водородного восстановления трихлорсилана с образованием парогазовой смеси 1, содержащей хлорсиланы и водород;

конденсацию хлорсиланов из парогазовой смеси 1 с получением конденсата 1 и с отделением водорода;

ректификационное разделение хлорсиланов из конденсата 1 и их очистку;

переработку тетрахлорида кремния в трихлорсилан;

водородное восстановление очищенного трихлорсилана в реакторах осаждения с получением поликристаллического кремния и парогазовой смеси 2, содержащей хлорсиланы, водород и хлористый водород;

конденсацию хлорсиланов из парогазовой смеси 2 с получением конденсата 2 и с отделением водорода и хлористого водорода;

ректификационное разделение хлорсиланов из конденсата 2 и их очистку;

переработку кремнийсодержащих отходов с получением диоксида кремния и раствора хлорида натрия,

отличающийся тем, что

для получения хлора используют электролиз раствора хлорида натрия, полученного при переработке кремнийсодержащих отходов, с одновременным получением водорода, который направляют на получение хлористого водорода, и раствора гидроксида натрия, который направляют в систему переработки отходов;

для получения хлористого водорода используют неосушенные хлор и водород из системы электролиза хлора и дополнительный водород из водородной станции, причем процесс синтеза хлористого водорода ведут с одновременной абсорбцией его водой и дальнейшим выделением газообразного хлористого водорода на колонне отгонки - стриппинга, с одновременным получением соляной кислоты, которую направляют в систему переработки отходов;

прямой синтез трихлорсилана и переработку тетрахлорида кремния в трихлорсилан ведут совместно в реакторе, в который, кроме металлургического кремния с катализатором и хлористого водорода, подают водород, выделенный из парогазовой смеси 1, часть водорода, выделенного из парогазовой смеси 2, водород из водородной станции, очищенный после ректификационного разделения конденсата 1 тетрахлорид кремния и основную часть тетрахлорида кремния после ректификационного разделения конденсата 2;

в процессе водородного восстановления кремния в реактор подают трихлорсилан, очищенный после ректификационного разделения хлорсиланов из конденсата 1, трихлорсилан, очищенный после ректификационного разделения хлорсиланов из конденсата 2, и оборотный водород из системы конденсации 2, при этом температурный градиент в пространстве от зоны охлаждения стенки реактора до нагревателей снижают до 250-300°С за счет введения композиционных тепловых экранов;

дихлорсилан после ректификационного разделения конденсата 1 и ректификационного разделения конденсата 2 выводят в систему конверсии дихлорсилана в трихлорсилан, из которой трихлорсилан затем возвращают на ректификационное разделение хлорсиланов из конденсата 1 и их очистку.

| Машина для вплавления поддерживающих проволок и укрепления тела накала в электрических лампах накаливания | 1927 |

|

SU11971A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

Авторы

Даты

2018-12-13—Публикация

2018-03-26—Подача