Изобретение относится к обработке металлов давлением, а именно к способам получения двутавровых профилей путем пластической деформации.

Известен способ получения двутавровых профилей, состоящих из двух полок и стенки [Калибровка прокатных валков. Смирнов В.К., Шилов В.А., Инатович Ю.В. Учебное пособие для вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. с. 263], путем пластической деформации прямоугольной заготовки двумя инструментами (прокатными валками), осуществляемый на прокатных станах путем многопроходной прокатки одной парой инструментов. Этот способ получения двутавровых профилей характеризуется следующими недостатками.

1. Большая утяжка (уменьшение высоты) прямоугольной заготовки в местах формирования полок (фланцев) двутаврового профиля [Калибровка прокатных валков. Диомидов Б.Б., Литовченко Н.В. Изд-во «Металлургия», 1970, с. 233, табл. 14, с. 241; Прокатное производство. Полухин П.И., Федосов Н.М., Королев А.А., Матвеев Ю.М. Изд-во «Металлургия», 1968, 2-е изд., с. 168, второй и третий абзацы снизу; Калибровка прокатных валков. Смирнов В.К., Шилов В.А., Инатович Ю.В. Учебное пособие для вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. с. 266] за счет продольной деформации (удлинения) и поперечной деформации (уширения). Это требует увеличения высоты прямоугольной заготовки, что приводит при пластической деформации к увеличению расхода энергии на формоизменение из-за повышенного смещаемого объема металла для получения готового двутаврового профиля.

2. Высокий износ рабочих поверхностей инструментов и повышенный расход энергии на формоизменение за счет значительной разницы скоростей рабочих поверхностей инструментов относительно деформируемого металла заготовки [Калибровка прокатных валков. Диомидов Б.Б., Литовченко Н.В. Изд.-во «Металлургия», 1970, с. 227, первый абзац сверху]. Быстрый износ рабочей поверхности инструментов является показателем низкой их стойкости.

3. Использование значительного числа инструментов (прокатных валков) для получения из заготовки готового двутаврового профиля, что является показателем высокой трудоемкости технологии получения готового двутаврового профиля.

Таким образом, основными недостатками данного способа являются высокий расход энергии на формоизменение, малая стойкость инструментов и высокая его трудоемкость.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является, принятый в качестве прототипа, способ получения двутавровых профилей путем пластической деформации заготовки одновременно двумя взаимно-перпендикулярными парами инструментов, одна пара инструментов имеет рабочую поверхность с врезными ручьями, другая пара инструментов имеет гладкую рабочую поверхность, рабочие поверхности взаимно-перпендикулярных пар инструментов расположены в одной плоскости, включающий формирование стенки и полок двутаврового профиля [Калибровка прокатных валков. Смирнов В.К., Шилов В.А., Инатович Ю.В. Учебное пособие для вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. с. 272]. Этот способ получения двутавровых профилей при применении процесса прокатки называют прокаткой с использованием универсальных калибров [Прокатное производство. Полухин П.И., Федосов Н.М., Королев А.А., Матвеев Ю.М. Изд-во «Металлургия», 1968, 2-е изд., с. 143, рис. 98].

Данный способ имеет недостатки, характерные для приведенного выше аналога. Однако один из недостатков способа-аналога по п. 1, связанный с высокой утяжкой прямоугольной заготовки снижается в способе-прототипе применением второй пары инструментов (неприводных вертикальных прокатных валков), рабочие поверхности которых расположены в одной плоскости с рабочими поверхностями другой пары инструментов (приводных прокатных валков). В этом случае утяжка прямоугольной заготовки, получаемая инструментами с врезными ручьями, в некоторой степени компенсируется за счет пластической деформации полок двутаврового профиля путем их утонения и увеличения высоты. Однако применение второй пары инструментов приводит только к некоторому снижению высоты исходной прямоугольной заготовки. Это связано с интенсивным удлинением деформируемой заготовки при применении пластической деформации металла путем прокатки, которая значительно влияет на уменьшение высоты прямоугольной заготовки, называемой «утяжкой».

Таким образом, основными недостатками данного способа являются высокий расход энергии на формоизменение, малая стойкость инструментов и высокая его трудоемкость.

Задачей изобретения является снижение расхода энергии, повышение стойкости инструментов и уменьшение трудоемкости получения двутавровых профилей.

Поставленная задача достигается тем, что в заявляемом способе получения двутавровых профилей путем пластической деформации прямоугольной заготовки одновременно двумя взаимно-перпендикулярными парами инструментов, одна пара инструментов имеет рабочую поверхность с врезными ручьями, другая пара инструментов имеет гладкую рабочую поверхность, рабочие поверхности взаимно-перпендикулярных пар инструментов расположены в одной плоскости, включающий формирование стенки и полок двутаврового профиля, согласно изобретению, пластическую деформацию заготовки одновременно двумя парами инструментов осуществляют радиальной ковкой, сначала парой инструментов с врезными ручьями формируют стенку двутаврового профиля при расстоянии между гладкими рабочими поверхностями другой пары инструментов не менее ширины прямоугольной заготовки, после формирования стенки двутаврового профиля осуществляют формирование полок двутаврового профиля парой инструментов с гладкой рабочей поверхностью при сохранении расстояния между рабочими поверхностями инструментов с врезными ручьями после формирования стенки двутаврового профиля.

Применение для получения двутавровых профилей путем пластической деформации прямоугольной заготовки процесса радиальной ковки одновременно двумя парами инструментов позволяет снизить расход энергии, повысить стойкость инструментов и уменьшить трудоемкость получения двутавровых профилей.

Первое объясняется тем, что процесс радиальной ковки является по существу процессом осадки заготовки. Врезные ручьи одной пары инструментов, формирующие двутавровый профиль являются выпуклыми. Известно, что при осадке выпуклыми бойками (инструментами) металл в большей степени течет в стороны увеличения ширины заготовки [Тарновский И.Я. Формоизменение при пластической обработке давлением (ковка и, прокатка) Гос. н-т изд. лит. по черной и цветной металлургии. М.: 1954. с. 151-152.]. Следовательно, применение радиальной ковки при получении двутавровых профилей на стадии формирования стенки двутаврового профиля приводит к значительному увеличению ширины заготовки при ограниченном ее удлинении. Это говорит об уменьшение на этой стадии получения двутаврового профиля утяжки прямоугольной заготовки (уменьшения высоты прямоугольной заготовки) в местах формирования полок двутаврового профиля по сравнению с применением процесса прокатки.

Уменьшение высоты прямоугольной заготовки снижает смещаемый объем металла при формировании из прямоугольной заготовки двутаврового профиля. За счет этого снижается расход энергии на формоизменение.

Повышение стойкости инструментов применением радиальной ковки при формировании из прямоугольной заготовки двутаврового профиля объясняется тем, что процесс радиальной ковки характеризуется только возвратно-поступательным перемещением инструментов путем их сближения и удаления. При прокатке одновременно со сближением инструментов (прокатных валков) осуществляется и их вращательное движение, что увеличивает скорость скольжения рабочей поверхности инструментов относительно металла деформируемой прямоугольной заготовки. Увеличение скорости скольжения рабочей поверхности инструментов относительно деформируемого металла прямоугольной заготовки повышает их износ. Данное явление при формировании двутаврового профиля из прямоугольной заготовки при применении процесса прокатки усугубляются тем, что окружные скорости элементов врезных ручьев существенно отличаются [Калибровка прокатных валков. Смирнов В.К., Шилов В.А., Инатович Ю.В. Учебное пособие для вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. с. 265-266., Калибровка прокатных валков. Диомидов Б.Б., Литовченко Н.В. Изд-во «Металлургия», 1970, с. 227, первый абзац сверху].

Сказанное подтверждает, что применение процесса радиальной ковки вместо процесса прокатки при формировании из прямоугольной заготовки двутаврового профиля ведет к повышению стойкости инструментов.

Уменьшение трудоемкости получения двутавровых профилей при применении процесса радиальной ковки объясняется использованием только одного комплекта инструмента (бойков) и одной радиально-ковочной машины. При прокатке для получения из прямоугольной заготовки готового двутаврового профиля используется значительное число инструментов (прокатных валков), устанавливаемых на нескольких прокатных клетях.

Следовательно, применение процесса радиальной ковки вместо процесса прокатки при формировании из прямоугольной заготовки двутаврового профиля приводит к уменьшению трудоемкости.

Установка расстояния между гладкими рабочими поверхностями пары инструментов не менее ширины заготовки при формировании стенки двутаврового профиля парой инструментов с врезными ручьями дает возможность свободному уширению металла заготовки при выполнении парой инструментов с гладкими рабочими поверхностями функции направляющих для центрирования заготовки по оси ковки. Уширение при формировании стенки двутаврового профиля при применении процесса прокатки составляет 5-10 мм [Калибровка прокатных валков. Диомидов Б.Б., Литовченко Н.В. Изд-во «Металлургия», 1970, с. 239]. При применении процесса радиальной ковки уширение при формировании стенки двутаврового профиля выше, чем при прокатке [Тарновский И.Я. Формоизменение при пластической обработке давлением (ковка и, прокатка) Гос. н-т изд. лит. по черной и цветной металлургии. М.: 1954. с. 223, первый абзац сверху].

Осуществление формирования полок двутаврового профиля парой инструментов с гладкой рабочей поверхностью после формирования стенки двутаврового профиля при сохранении расстояния между рабочими поверхностями инструментов с врезными ручьями после формирования стенки двутаврового профиля дает следующий эффект.

Установка расстояния между рабочими поверхностями инструментов с врезными ручьями в положении, при котором была сформирована стенка двутаврового профиля, обеспечивает сохранение толщины стенки двутаврового профиля и положения внутренних частей полок двутаврового профиля.

Формирования полок двутаврового профиля парой инструментов с гладкой рабочей поверхностью после формирования стенки двутаврового профиля позволяет осуществлять деформацию накопленного в результате поперечной деформации (уширения) металла прямоугольной заготовки при формирования стенки двутаврового профиля. При формировании наружных сторон полок двутаврового профиля парой инструментов с гладкой рабочей поверхностью происходит в основном течение металла в направлении увеличения высоты полок двутаврового профиля, т.к. со стороны внутренних частей полок двутаврового профиля металл удерживается рабочими поверхностями инструментов с врезными ручьями, а течение металла в направлении длины двутаврового профиля сдерживается недеформируемыми внутренних частями полок и стенки двутаврового профиля, а также силами контактного трения между ними и рабочими поверхностями инструментов с врезными ручьями. Фактически увеличение высоты полок двутаврового профиля осуществляется за счет поперечной деформации металла парой инструментов с гладкой рабочей поверхностью.

Благодаря описанным условиям деформации при формировании полок двутаврового профиля парой инструментов с гладкой рабочей поверхностью обеспечивается снижение высоты прямоугольной заготовки для получения двутаврового профиля с требуемой высотой полок.

Снижение высоты прямоугольной заготовки приводит к уменьшению расхода энергии при получении двутаврового профиля.

Таким образом, применение предлагаемого способа обеспечивает снижение расхода энергии, повышение стойкости инструментов и уменьшение трудоемкости получения двутавровых профилей.

Предложенный способ получения двутавровых профилей проиллюстрирован на чертежах.

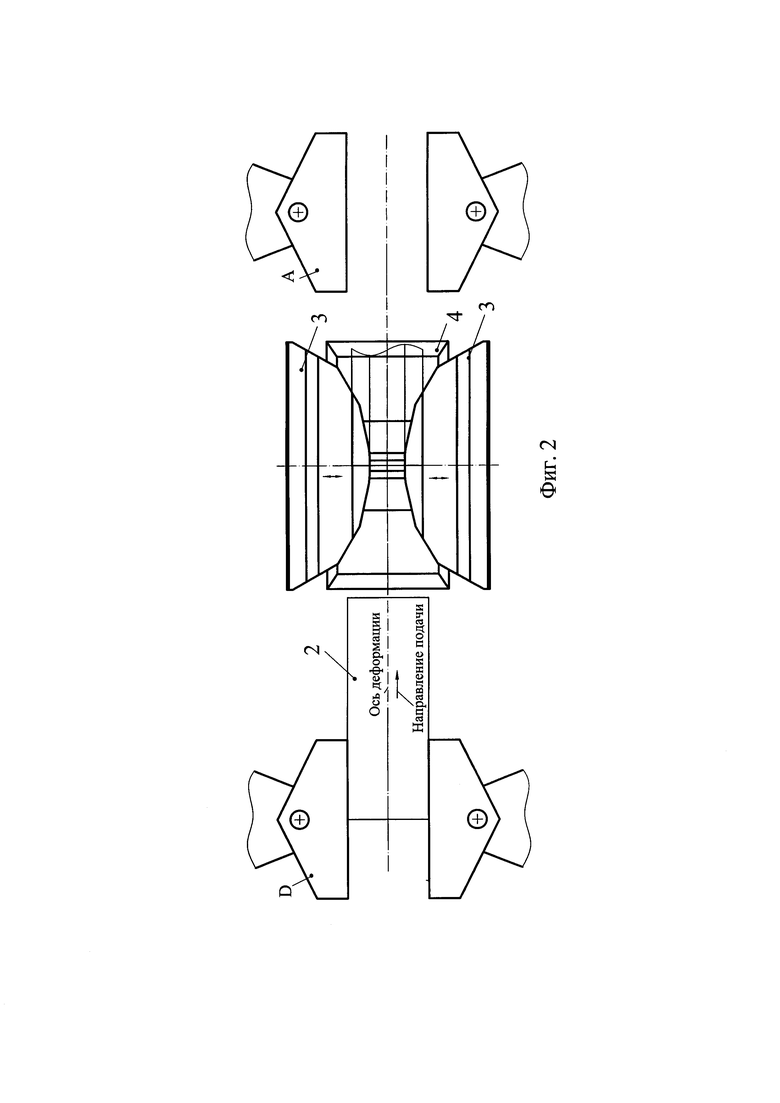

На фиг. 1 показан вид на поперечное сечение двутаврового профиля, полученного в результате пластической деформации парой инструментов с врезными ручьями, и вид на торцевую поверхность двух взаимно-перпендикулярных пар инструментов, одну противолежащую пару инструментов с врезными ручьями и другую противолежащую пару инструментов с гладкой рабочей поверхностью после пластической деформации парой инструментов с врезными ручьями.

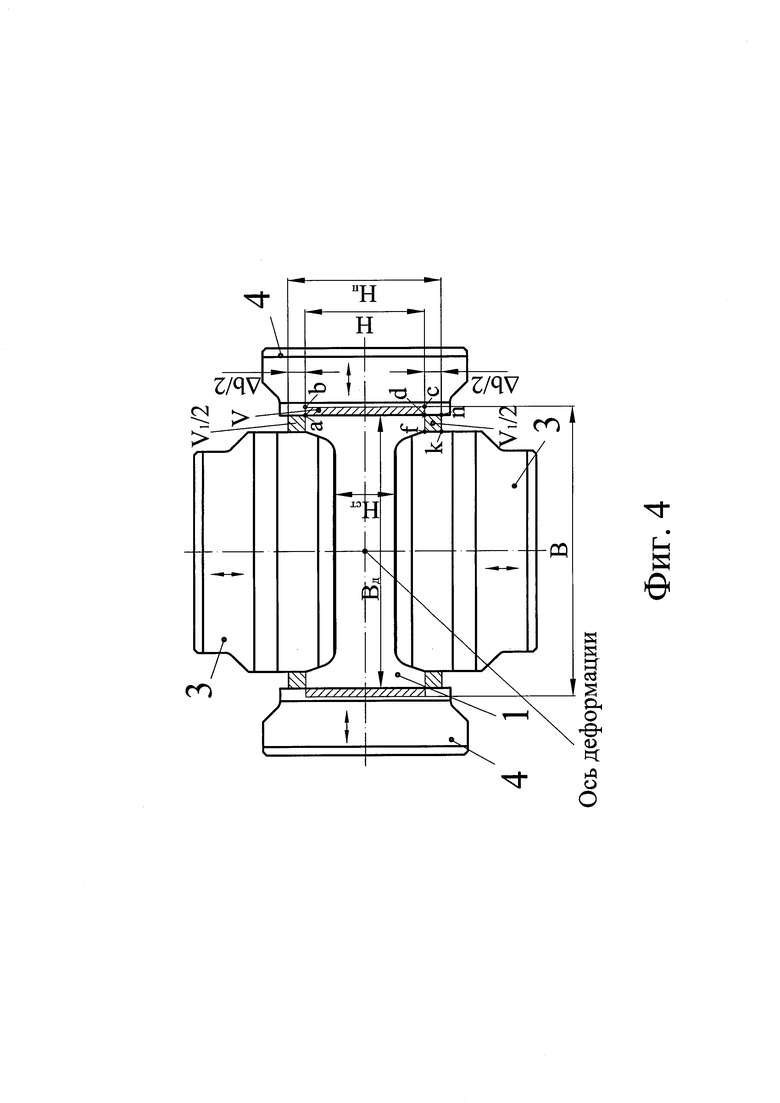

На фиг. 2 показан вид сбоку на прямоугольную заготовку перед ее пластической деформацией и пару инструментов с врезными ручьями, вид сверху на рабочую поверхность инструмента с гладкой рабочей поверхностью в положении начала пластической деформации прямоугольной заготовки.

На фиг. 3 показан вид сбоку на двутавровый профиль, полученный в результате пластической деформации парой инструментов с врезными ручьями, и пару инструментов с врезными ручьями, вид сверху на рабочую поверхность инструмента с гладкой рабочей поверхностью.

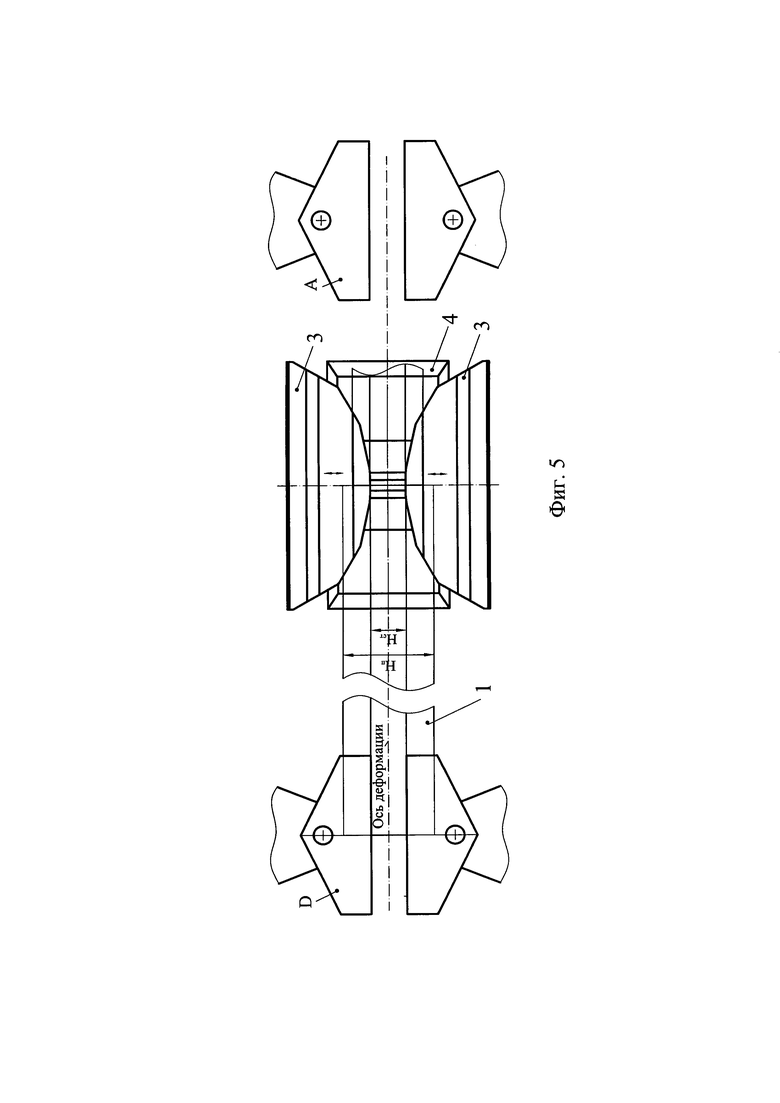

На фиг. 4 показан вид на поперечное сечение двутаврового профиля, полученного в результате пластической деформации парой инструментов с врезными ручьями и последующей пластической деформацией парой инструментов с гладкой рабочей поверхностью, вид на торцевую поверхность двух взаимно-перпендикулярных пар инструментов, одну противолежащую пару инструментов с врезными ручьями и другую противолежащую пару инструментов с гладкой рабочей поверхностью после пластической деформации парой инструментов с гладкой рабочей поверхностью.

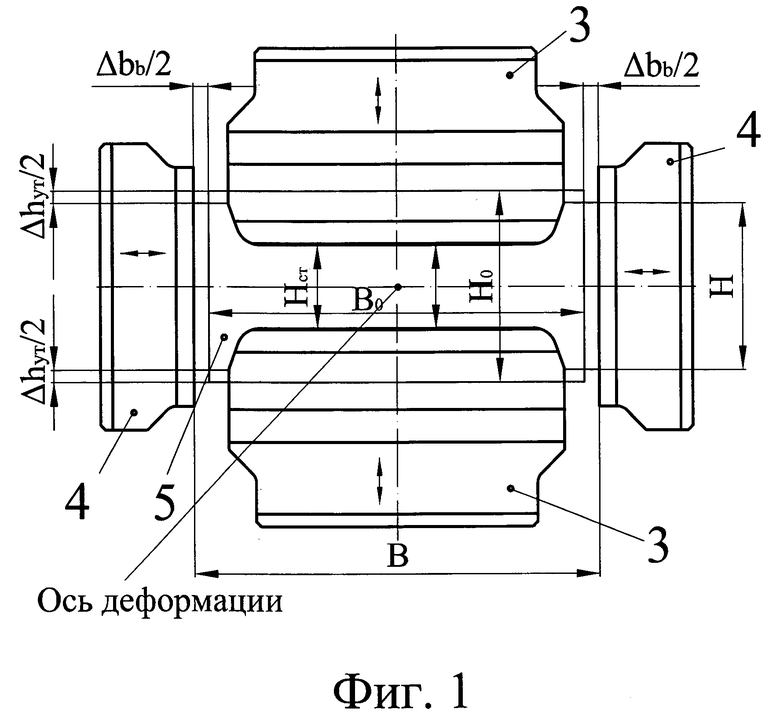

На фиг. 5 показан вид сбоку на двутавровый профиль, полученный в результате пластической деформации парой инструментов с врезными ручьями и последующей пластической деформации парой инструментов с гладкой рабочей поверхностью, и пару инструментов с врезными ручьями, вид сверху на рабочую поверхность инструмента с гладкой рабочей поверхностью.

Получение двутавровых профилей 1 осуществляется путем пластической деформации прямоугольной заготовки 2 высотой Н0 и шириной В0 одновременно двумя взаимно-перпендикулярными парами инструментов 3, 4 (фиг. 1-5) радиальной ковкой. Одна пара инструментов 3 имеет рабочую поверхность с врезными ручьями, другая пара инструментов 4 имеет гладкую рабочую поверхность. Рабочие поверхности взаимно-перпендикулярных пар инструментов 3, 4 расположены в одной плоскости, т.е. без смещения друг относительно друга вдоль оси деформации. При деформации радиальной ковкой инструменты 3, 4 совершают возвратно-поступательное перемещение в направлении перпендикулярном оси деформации (оси ковки).

Перед началом деформации радиальной ковкой прямоугольная заготовка 2 удерживается манипулятором D (фиг. 1) и с помощью него прямоугольная заготовка 2 подается в зону деформации инструментами 3, 4, одни из которых 3 установлены в положение, обеспечивающее формирование стенки двутаврового профиля высотой Нст, а другие инструменты 4 в положение, обеспечивающее ее центрирование относительно оси деформации с учетом поперечной деформации металла заготовки (уширения) Δbb в процессе формирования стенки двутаврового профиля высотой Нст.

В рассматриваемом примере формирование стенки двутаврового профиля высотой Нст осуществляется за один проход прямоугольной заготовки через инструменты 3, 4. В общем случае в зависимости от марки деформируемого материала, которая определяет усилие деформации, число проходов может быть один, два и более.

При перемещении прямоугольной заготовки 2 сначала манипулятором D (фиг. 1), а затем манипулятором А (фиг. 3) осуществляется формирование инструментами 3 стенки двутаврового профиля высотой Нст. При этом за счет поперечной деформации Δbb (уширения) ширина промежуточного двутаврового профиля 5 становится равной В (фиг. 1, 4), а его высота в силу известных закономерностей пластической деформации (утяжки) уменьшается на величину Δhут и становится равной Н. В результате получается промежуточный двутавровый профиль 5 (фиг. 1, 3) со сформированной стенкой высотой Нст.

Далее осуществляется установка инструментов 4 в положение, обеспечивающее формирование полок двутаврового профиля высотой Нп и требуемой ширины Вд (фиг. 4). При этом инструменты 3 остаются в прежнем положении.

В рассматриваемом примере формирование полок двутаврового профиля высотой Нп осуществляется за один проход промежуточного двутаврового профиля 5 через инструменты 3, 4. В общем случае в зависимости от марки деформируемого материала, которая определяет усилие деформации, число проходов может быть один, два и более.

При перемещении промежуточного двутаврового профиля 5 сначала манипулятором А (фиг. 3), а затем манипулятором D (фиг. 5) осуществляется формирование инструментами 4 полок двутаврового профиля высотой Нп и двутаврового профиля требуемой ширины Вд (фиг. 4).

При этом деформируются наружные стороны полок двутаврового профиля. Смещаемый объем металла V, ограниченный точками abcd, перемещается в основном в направлении увеличения высоты полок двутаврового профиля (два объема V1/2, один из которых ограничен точками fcnk). Это связано с тем, что течение металла вдоль оси деформации (удлинение двутаврового профиля) сдерживается недеформируемыми внутренними частями полок и стенками двутаврового профиля, а также силами контактного трения между рабочими поверхностями инструментов с врезными ручьями 3 и внутренними частями полок и стенок двутаврового профиля.

Благодаря этому высота полок Н двутаврового профиля увеличивается на величину Δb и достигает значения Нп.

Таким образом, приведенный пример показывает, что применение предлагаемого способа обеспечивает получение из прямоугольной заготовки двутаврового профиля.

Предложенный способ опробован при горячей радиальной ковке двутавровых профилей со следующими параметрами Вд=163 мм, Нст=35 мм, Нп=67 мм, ширине врезного ручья равного 143 мм из прямоугольной заготовки высотой Н0=74 мм, шириной В0=173 мм на радиально-ковочной машине SKK-14 австрийской фирмы GFM, установленной на предприятии-заявителе.

Радиальная ковка указанного двутаврового профиля осуществлялась инструментами (бойками) с вырезными ручьями за четыре прохода до получения стенки двутаврового профиля высотой 35 мм. При этом в первом проходе расстояние между гладкими рабочими поверхностями другой пары инструментов (бойков) устанавливалось равным 175 мм, во втором проходе данное расстояние устанавливалось равным 177 мм, в третьем проходе - 179 мм, в четвертом проходе - 181 мм.

Формирование полок двутаврового профиля осуществлялась инструментами (бойками) с гладкой рабочей поверхностью за два прохода. При этом расстояние между рабочими поверхностями инструментов (бойков) с врезными ручьями устанавливалось постоянным и равным 35 мм.

В первом проходе расстояние между гладкими рабочими поверхностями инструментов (бойков) устанавливалось равным 172 мм, а во втором проходе - 163 мм.

В результате применения такой технологии получен двутавровый профиль с требуемыми размерами поперечного сечения.

Проведенные опытные работы подтвердили эффективность предложенного способа, а именно, получение качественных двутавровых профилей из прямоугольной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОЕК ДЛЯ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2016 |

|

RU2633133C2 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПОЛЫХ ПРОФИЛЕЙ | 2015 |

|

RU2607108C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2015 |

|

RU2614918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655527C1 |

| Способ прокатки двутавровых профилей | 1990 |

|

SU1764722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2016 |

|

RU2634543C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении двутавровых профилей. Прямоугольную заготовку подвергают радиальной ковке одновременно двумя взаимно перпендикулярными парами инструментов. В качестве инструментов одной пары используют бойки с гладкой рабочей поверхностью, а в качестве инструментов второй пары - бойки с рабочей поверхностью, имеющей врезной выпуклый ручей. Сначала получают промежуточный двутавровый профиль путем формирования его стенки парой бойков с врезным выпуклым ручьем. Бойки с гладкой рабочей поверхностью устанавливают с расстоянием между их рабочими поверхностями, обеспечивающим центрирование прямоугольной заготовки относительно оси деформации с учетом уширения заготовки в процессе формирования стенки профиля. Затем формируют полки профиля бойками с гладкой рабочей поверхностью при сохранении расстояния между рабочими поверхностями бойков с врезным выпуклым ручьем после формирования стенки. В результате обеспечивается снижение расхода энергии и повышение стойкости инструмента. 5 ил.

Способ получения двутаврового профиля радиальной ковкой, включающий формирование стенки и полок двутаврового профиля путем деформирования прямоугольной заготовки одновременно двумя взаимно перпендикулярными парами инструментов, рабочие поверхности которых расположены без смещения относительно друг друга вдоль оси деформирования, при этом в качестве инструментов одной пары используют бойки с гладкой рабочей поверхностью, отличающийся тем, что в качестве инструментов второй пары используют бойки с рабочей поверхностью, имеющей врезной выпуклый ручей, при этом сначала получают промежуточный двутавровый профиль путем формирования стенки двутаврового профиля парой бойков с врезным выпуклым ручьем при установке бойков с гладкой рабочей поверхностью с расстоянием между их рабочими поверхностями, обеспечивающим центрирование прямоугольной заготовки относительно оси деформации с учетом уширения заготовки в процессе формирования стенки двутаврового профиля, после чего осуществляют формирование полок двутаврового профиля бойками с гладкой рабочей поверхностью при сохранении расстояния между рабочими поверхностями бойков с врезным выпуклым ручьем после формирования стенки двутаврового профиля.

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| Способ получения фланцевых профилей | 1979 |

|

SU1038038A1 |

| SU 913660 А, 07.07.1982 | |||

| Способ изготовления фланцевых изделий | 1985 |

|

SU1263414A1 |

| US 4407056 A1, 04.10.1983. | |||

Авторы

Даты

2021-01-14—Публикация

2020-06-08—Подача