(54) ШТАМП ДЛЯ ПРЯМОГО ВЫДАВЛИВАНИЯ

1

Изобретение- относится к области обработки металлов давлением и может быть использовано при штамповке прямым выдавливанием деталей со стержневым элементом, преимущественно типа компрессорных лопаток, в частности, на горизонтально-ковочных машинах.

Известен штамп для прямого выдавливания, содержащий пуансон и матрицу с продольньгм разъемом и рабочей (полостью в виде последовательно расположенных контейнера и ручья .

Недостатками известного штампа являются невысокое качество штампуемых изделий и пониженная стойкость матрицы вследствие размыкания последней в процессе штамповки и затекания металла в образующиеся щели по поверхности разъема.

Цель изобретения - повышение качества получаемых изделий и стойкости матрицы.

Цель достигается тем, что в штампе для прямого выдавливания, содержащем пуансон и матрицу с продольным разъемом, в .которой выполнена рабочая полость в виде последовательно расположенных контейнера и ручья, поверхность разъема матрицы выполнена ступенчатой, причем ее средний участок расположен на примыкающем к ручью участке контейнера, перпендикзлярно его продольной оси, а крайний со стороны пуансона участок расположен вне контейнера, параллельно его продольной оси.

Для удобства извлечения отштамцованных изделий из матрицы длина крайнего участка поверхности разъемд не должна превышать глубину захода пуэисона в контейнер.

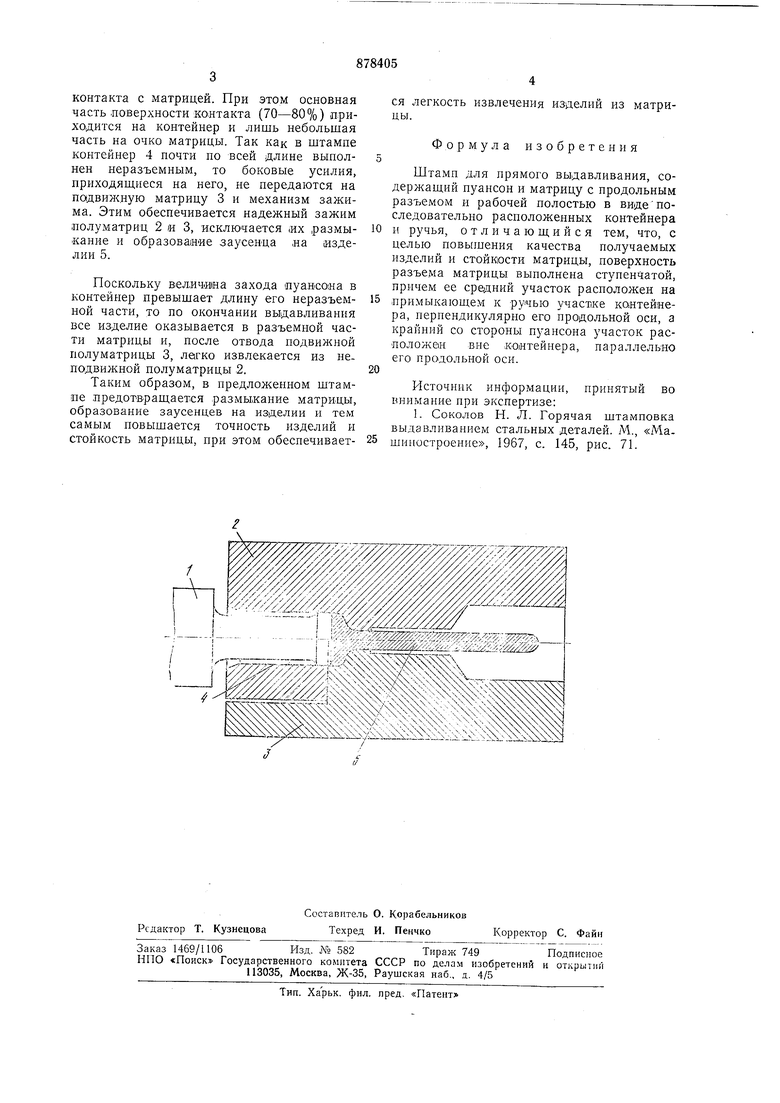

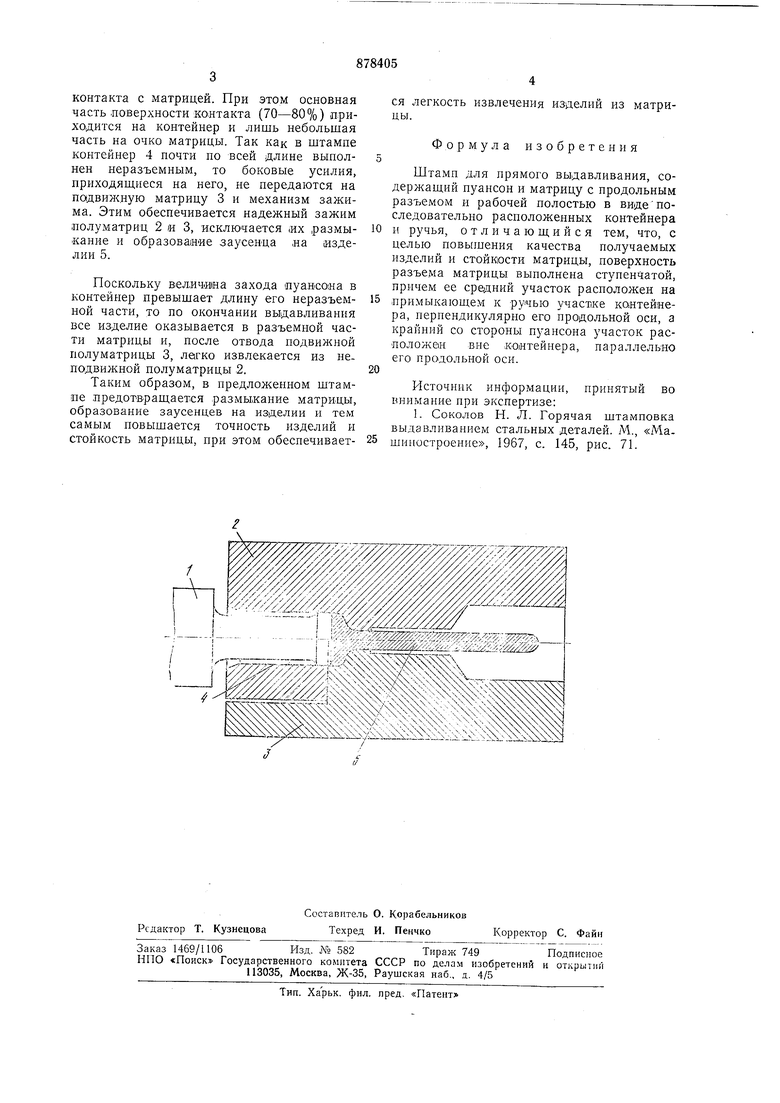

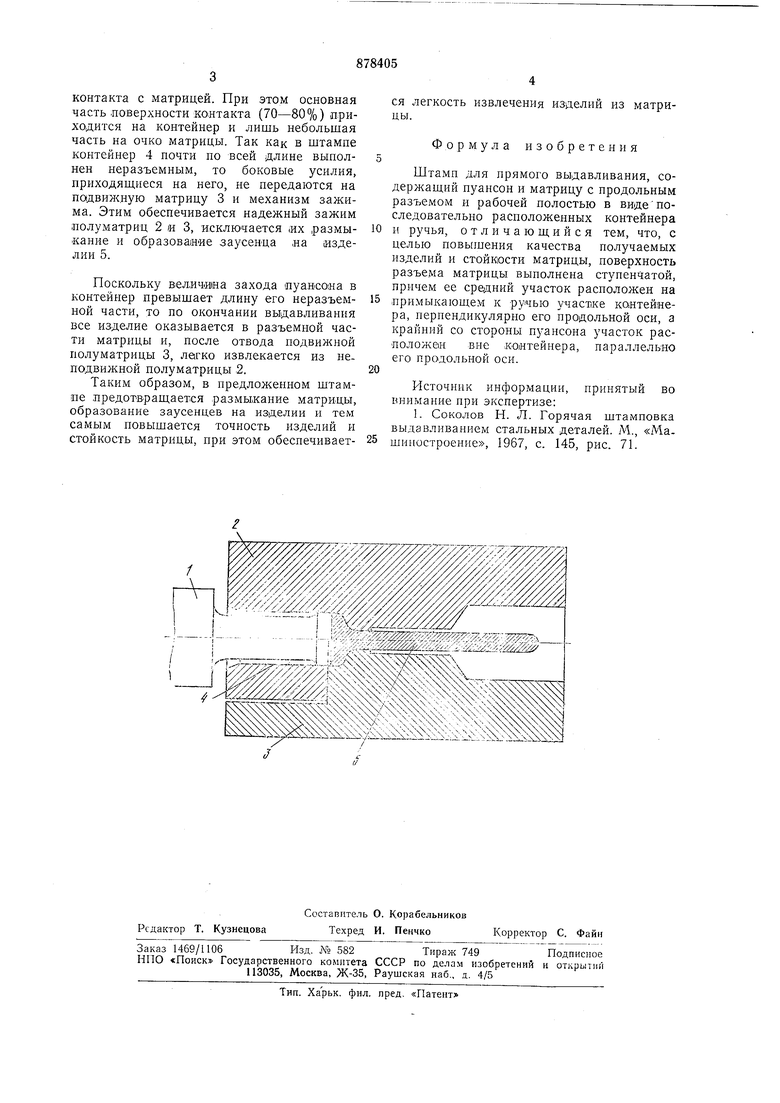

На чертеже показан штамп в разрезе.

10

Штамп содержит пуансон 1, матрицу с продольным ступенчатым разъемом, состоящую из неподвижной 2 и подвижной 3 полуматриц. Контейнер 4 выполнен в неподвижной полуматрице 2 неразъемным (цель15ным) на длине, несколько меньшей (на 1- 3 мм) величины захода в него пуаисона 1.

Штамп работает следующим образом.

Исходная заготовка вводится в контей20нер 4, полуматрицы 2 и 3 смыкаются с поГУЮЩЬЮ механизма зажима деформирующего оборудования, «алример, горизонтально-ковочной машийы, .и пуансоном 1 производится прямое выдавливание изделия 5.

25

В процессе выдавливания в матрице возникают боковые распирающие усилия.

Как известно, боковые усилия достигают максимальных значений в начале процесса выдавливания, когда заготовка

30 имеет наибольшую боковую поверхность

контакта с матрицей. При этом основная часть ловерхности койтакта (70-80%) приходится на контейнер и лишь небольшая часть на очко матрицы. Так как в штампе контейнер 4 ночти но всей длине выиолнен неразъемным, то боковые усилия, приходяш,иеся на него, не передаются на подвижную матрицу 3 и механизм зажима. Этим обеспечивается надежный зажим полуматриц 2 и 3, исключается их размыкание и образование заусен-ца на изделии 5.

Поскольку в€л,ич.и1на захода пуансона в контейнер превышает длину его неразъемной части, то по окончании выдавливания все изделие оказывается в разъемной части матрицы и, после отвода подвижной полуматрицы 3, легко извлекается из неподвижной полуматрицы 2.

Таким образом, в предложенном штампе лредотвраш ается размыкание матрицы, образование заусенцев на изделии и тем самым повышается точность изделий п стойкость матрицы, при этом обеспечивается легкость извлечения изделии из матрицы.

Формула изобретения

Штамп для прямого выдавливания, содержаш,ий пуансон и матрицу с продольным разъемом и рабочей полостью в видепоследовательно расположенных контейнера

и ручья, отличаюш,ийся тем, что, с целью повышения качества получаемых изделий и стойкости матрицы, поверхность разъема матрицы выполнена ступенчатой, причем ее средний участок расноложен на

примыкающем к ручью участке контейнера, перпендикулярно его продольной оси, а крайний со стороны пуансона участок расположен вне контейнера, параллельно его продольной оси.

Источник информации, принятый во внимание нри экспертизе:

1. Соколов Н. Л. Горячая штамповка выдавливанием стальных деталей. М., «Машипостроение, 1967, с. 145, рис. 71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для прямого выдавливания | 1981 |

|

SU967653A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Штамп горизонтально-ковочной машины | 1987 |

|

SU1530319A1 |

| Штамп для выдавливания на двухкоординатном прессе | 2021 |

|

RU2776751C1 |

| Штамп для штамповки изделий из труб | 1985 |

|

SU1382569A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

| Штамп к горизонтально-ковочной машине | 1987 |

|

SU1466866A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2329109C2 |

Авторы

Даты

1981-11-07—Публикация

1980-02-01—Подача