Изобретение относится к машиностроению, а именно к оборудованию для окончательной обработки рабочей поверхности цилиндров, преимущественно длинномерных гильз.

Известны устройства для автоматического прекращения процесса хонингования при достижении заданного размера обрабатываемой поверхности, представляющие собой пневматическую схему (Хонинговальные станки Ижевского механического завода).

Такие устройства требуют остановки процесса хонингования для замера диаметра обрабатываемой поверхности и затраты времени на проведение этой операции.

Известна также хонинговальная головка, содержащая корпус, колодку с хонинговальными брусками, установленную неподвижно в осевом направлении, разжимной элемент, установленный с возможностью осевого перемещения и кинематически связанный с узлом подачи и узлом регулирования величины подачи. Хонинговальную головку настраивают на всю величину припуска, который необходимо снять, для чего перемещают лимб по резьбе корпуса, создавая тем самым зазор между торцевой поверхностью лимба и штифтом, и фиксируют лимб контргайкой. В процессе хонингования разжимной элемент, перемещаясь в осевом направлении, обеспечивает постоянный прижим хонинговальных брусков к обрабатываемой поверхности. По мере снятия припуска с обрабатываемой поверхности зазор выбирается. Процесс хонингования заканчивается после упора штифта в торцевую поверхность лимба (заявка №93014284, B24B 33/08, оп. 1997.03.20 - прототип).

Изобретение позволяет обеспечить подачу хонинговальных брусков автоматически на весь необходимый припуск.

Однако эта конструкция не обеспечивает постоянство обрабатываемого размера из-за износа хонинговальных брусков. Процесс прекращения разжима хонинговальных брусков и возврата в исходное положение осуществляется вручную. Конструкция не пригодна для работы в серийном производстве.

Задача, на которую направлено техническое решение, состоит в обеспечении автоматического прекращения процесса хонингования при достижении заданного размера обрабатываемой поверхности цилиндрических деталей.

Техническим результатом является повышение стабильности размеров обрабатываемых деталей при обработке однотипных деталей, повышение производительности труда, поскольку не требуется переналадка обрабатывающего инструмента при обработке и улучшение условий труда.

Для решения поставленной задачи предложена хонинговальная головка, которая содержит корпус, колодку с хонинговальными брусками, разжимной элемент, установленный с возможностью осевого перемещения, выполненный в виде вала с конусом на конце и шариком с толкателем, связанным с узлом подачи и вращения хонинговальной головки. Хонинговальная головка содержит узел автоматического прекращения процесса хонингования при достижении заданного размера обрабатываемой поверхности, выполненный в виде ограничительных втулок с толкателями, смонтированными посредством резьбового соединения во втулке, установленной на валу хонинговальной головки. Ограничительные втулки снабжены нижними шариками, расположенными в канавке вала, входящими в зацепление со втулками и верхними шариками, находящимися в верхней зоне ограничительных втулок, установленными с возможностью упора в обрабатываемую поверхность. Узел снабжен пружиной возврата вала в исходное положение, расположенной во втулке и пружиной возврата втулки в исходное положение. Пружина возврата вала установлена во втулке, а пружина возврата втулки - между опорной поверхностью втулки и регулируемым упором.

Узел автоматического прекращения процесса хонингования может состоять из трех-шести ограничительных втулок, преимущественно трех, смонтированных во втулке хонинговальной головки, каждая из которых снабжена следящей системой контроля диаметра обрабатываемой поверхности, состоящей из толкателя, нижнего и верхнего шариков.

Контроль заданного размера обрабатываемой детали осуществляется путем предварительной установки контролируемого размера, равного сумме длины толкателя и диаметров нижнего и верхнего шариков.

Переналадка узла автоматического прекращения процесса хонингования для обработки детали с иным диаметром обрабатываемой поверхности осуществляется путем изменения только длины толкателя без изменения других элементов системы.

Таким образом, конструктивное решение узла автоматического прекращения процесса хонингования позволяет автоматизировать процесс обработки деталей, обеспечивая повышение производительности труда при снижении затрат на переналадку.

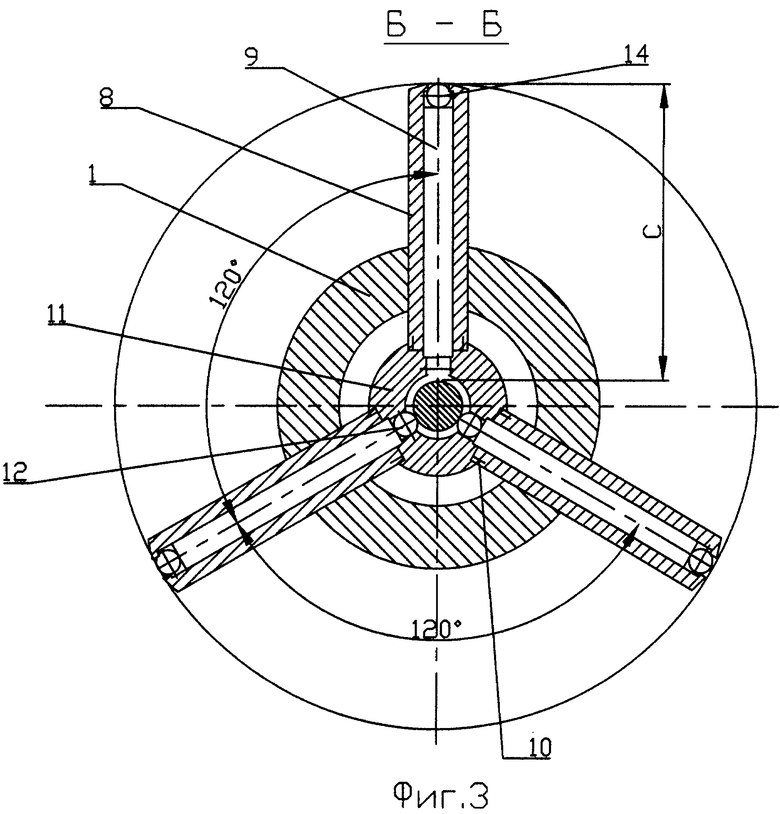

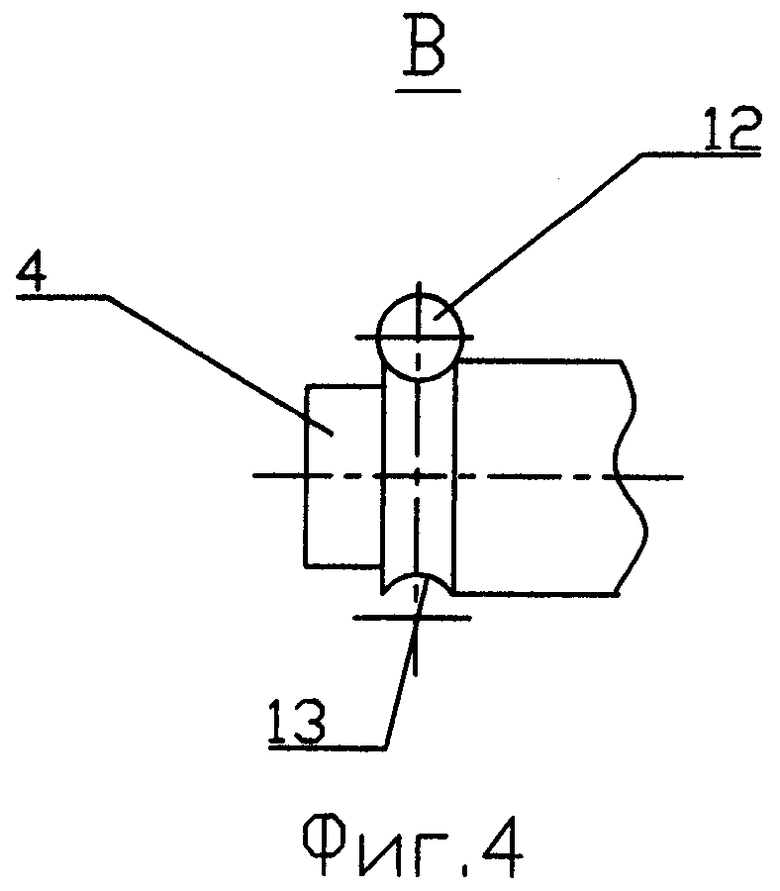

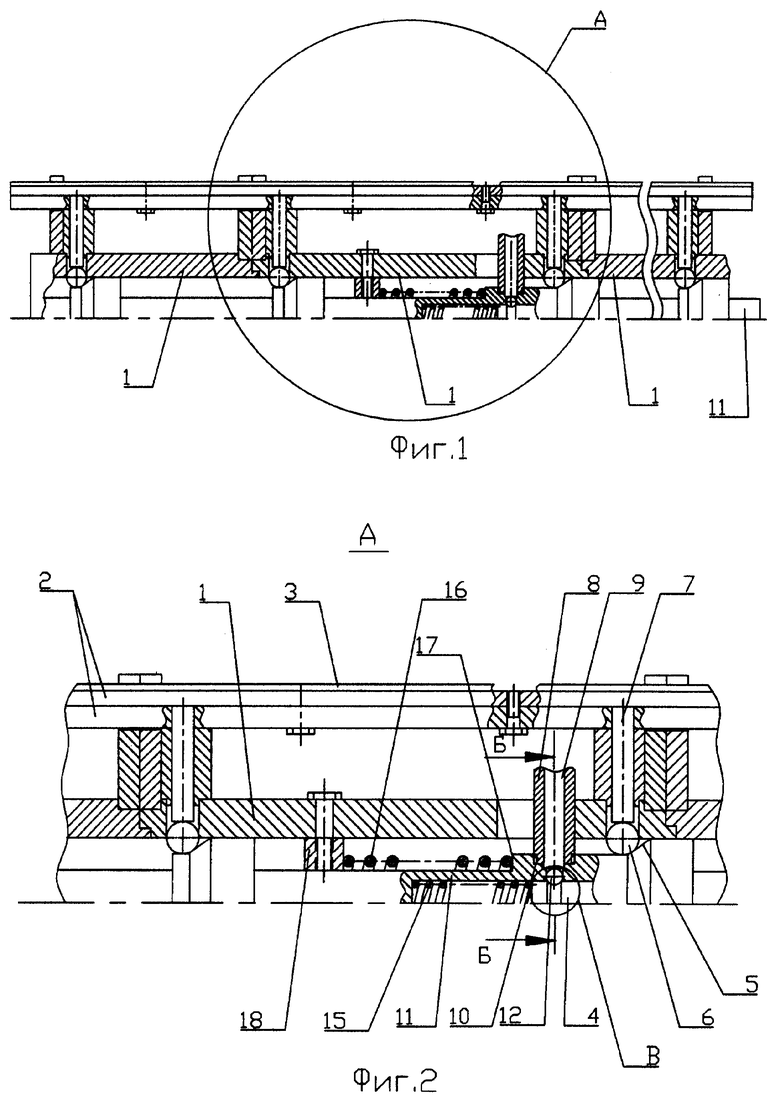

На фиг.1 представлена хонинговальная головка, общий вид; на фиг.2 - место А фиг.1; на фиг.3 - разрез Б-Б фиг.2; на фиг.4 - место В фиг.2.

Хонинговальная головка содержит корпус 1, колодку 2 с хонинговальными брусками 3, разжимной элемент, установленный с возможностью осевого перемещения, выполненный в виде вала 4 с конусом 5 на конце и шариком 6 и толкателем 7, связанный с узлом подачи и вращения хонинговальной головки (на чертеже не показан). Хонинговальная головка содержит узел автоматического прекращения процесса хонингования при достижении заданного размера обрабатываемой поверхности, выполненный в виде ограничительных втулок 8 с толкателями 9, смонтированными посредством резьбового соединения 10 во втулке 11, установленных на валу 4 хонинговальной головки, при этом ограничительные втулки снабжены нижними шариками 12, расположенными в канавке 13 вала 4, входящими в зацепление со втулкой 11, и верхними шариками 14, находящимися в верхней зоне ограничительной втулки, установленными с возможностью упора в обрабатываемую поверхность. Узел снабжен пружиной 15 возврата вала 4 в исходное положение, расположенной во втулке 11, и пружиной 16 возврата втулки 11 в исходное положение. Пружина 16 установлена между опорной поверхностью 17 втулки 11 и регулируемым упором 18.

Узел автоматического прекращения процесса хонингования содержит три ограничительные втулки, смонтированные посредством резьбы на втулке узла через каждые 120°.

Для каждого диаметра обрабатываемой поверхности детали определяется размер «С» (фиг.3), который реализуется путем подбора длины толкателя 9.

Устройство работает следующим образом.

При подаче давления на разжим хонинговальных брусков вал 4 с конусом 5 совместно со втулкой 11 перемещается вдоль оси, обеспечивая разжим хонинговальных брусков. Верхний шарик 13, упираясь в обрабатываемую поверхность, обеспечивает сцепление вала 4 и втулки 8.

После достижения заданного размера цилиндрической детали нижний шарик 12 выходит из зацепления с валом 4. Вал 4 под действием подаваемого давления на разжим брусков проскакивает вперед, прекращая разжим брусков.

Винтовая пружина сжатия 17 разжимается и возвращает втулку 11 в исходное положение.

Пружина 16 разжимается и возвращает вал 4 в исходное состояние.

Так обеспечивается активный контроль размера обрабатываемой детали.

Данная конструкция хонинговальной головки для изготовления гильз цилиндров для дизелей 10Д100 и Д49 позволяет обеспечить заданный размер обрабатываемой детали в пределах ±0,02 мм. При этом длину «С» рассчитывают один раз для многократного повтора, а прекращение процесса хонингования при достижении заданного диаметра обрабатываемой поверхности гильзы осуществляется в автоматическом режиме. Фиксация втулки в радиальном направлении осуществляется по скользящей посадке в пазу корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для хонингования | 1979 |

|

SU804400A1 |

| Хонинговальная головка для предварительного и окончательного хонингования | 1973 |

|

SU478711A1 |

| Хонинговальная головка для предварительной и окончательной обработки | 1986 |

|

SU1404298A1 |

| Хонинговальная головка | 1983 |

|

SU1174237A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| МНОГОРЯДНАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2095224C1 |

| Хонинговальная головка | 1990 |

|

SU1729737A1 |

| Хонинговальная головка | 1986 |

|

SU1404299A1 |

| Хонинговальная головка | 1987 |

|

SU1495087A1 |

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

Изобретение относится к области абразивной обработки и может быть использовано на окончательных операциях обработки рабочей поверхности цилиндров, преимущественно длинномерных гильз. В корпусе хонинговальной головки установлены корпус, колодки с хонинговальными брусками, разжимной элемент, установленный с возможностью осевого перемещения, и узел автоматического прекращения процесса хонингования при достижении заданного размера обрабатываемой поверхности. Последний выполнен в виде ограничительных втулок с толкателями, смонтированных посредством резьбового соединения во втулке, установленной на валу хонинговальной головки. В ограничительных втулках предусмотрены нижние и верхние шарики. Нижние шарики расположены в канавке вала хонинговальной головки и входят в зацепление с втулкой. Верхние шарики находятся в верхней зоне ограничительной втулки и установлены с возможностью упора в обрабатываемую поверхность. Упомянутый узел выполнен с пружиной возврата вала хонинговальной головки в исходное положение и пружиной возврата втулки в исходное положение. В результате повышаются производительность и качество обработки однотипных деталей за счет обеспечения стабильности размеров обрабатываемых отверстий. 3 з.п. ф-лы, 4 ил.

1. Хонинговальная головка, содержащая корпус, колодку с хонинговальными брусками и разжимной элемент, установленный с возможностью осевого перемещения, отличающаяся тем, что она содержит узел автоматического прекращения процесса хонингования при достижении заданного размера обрабатываемой поверхности, выполненный в виде ограничительных втулок с толкателями, смонтированных посредством резьбового соединения во втулке, установленной на валу хонинговальной головки, при этом ограничительные втулки выполнены с нижними шариками, расположенными в канавке вала хонинговальной головки и входящими в зацепление с втулкой, и верхними шариками, находящимися в верхней зоне ограничительной втулки и установленными с возможностью упора в обрабатываемую поверхность, причем упомянутый узел выполнен с пружиной возврата вала хонинговальной головки в исходное положение и пружиной возврата втулки в исходное положение.

2. Хонинговальная головка по п.1, отличающаяся тем, что узел автоматического прекращения процесса хонингования выполнен с тремя ограничительными втулками, смонтированными посредством резьбового соединения во втулке, установленной на валу хонинговальной головки, каждая из которых снабжена толкателем, нижним и верхним шариками.

3. Хонинговальная головка по п.1, отличающаяся тем, что пружина возврата вала хонинговальной головки расположена во втулке.

4. Хонинговальная головка по п.1, отличающаяся тем, что пружина возврата втулки с нижним шариком установлена между опорной поверхностью втулки и регулируемым упором.

| RU 93014284 А, 20.03.1997 | |||

| Пневматическое устройство для замера диаметра отверстия в процессе его хонингования | 1960 |

|

SU135233A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ДИАМЕТРАЛЬНЫХ РАЗМЕРОВ | 0 |

|

SU359141A1 |

| US 5269103 А, 14.12.1993 | |||

| GB 1250133 A, 20.10.1971. | |||

Авторы

Даты

2009-11-27—Публикация

2008-07-30—Подача