Изобретение относится к металлургии и литейному производству, в частности к внепечной обработке, и предназначено для подачи кусковых или порошкообразных реагентов в жидкий металл.

Цель изобретения - экономия реагента для внепечной обработки жидког металла путем регулируемой подачи в единицу времени.

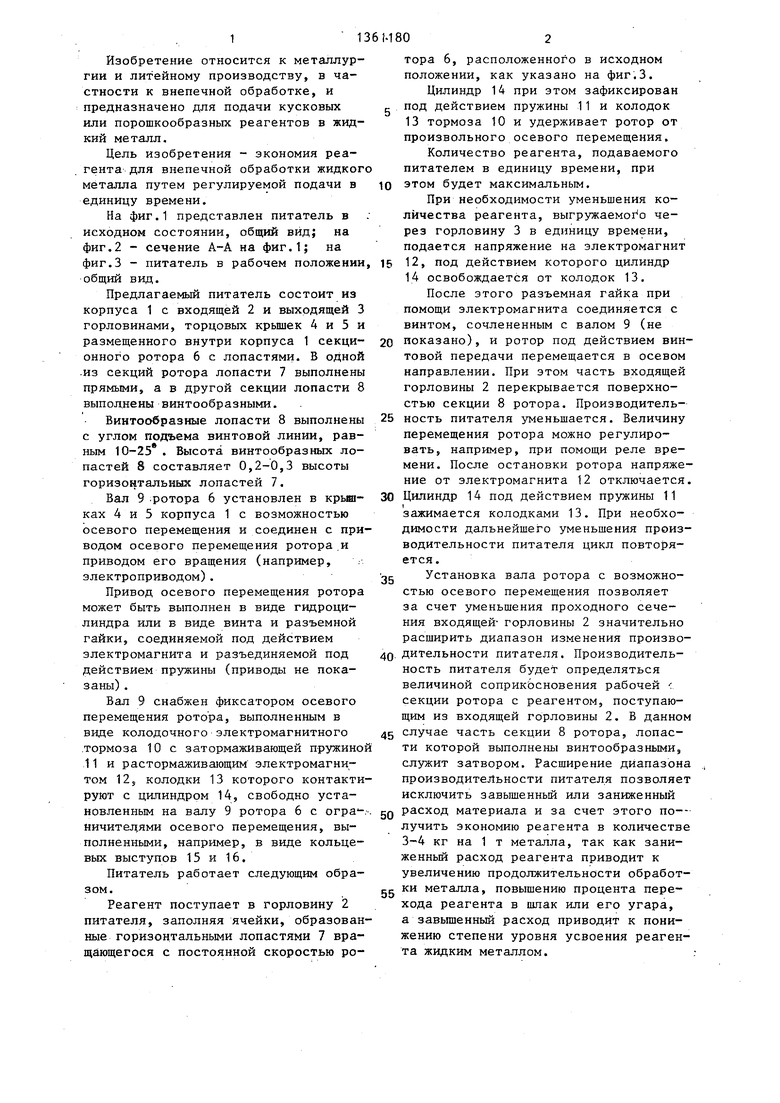

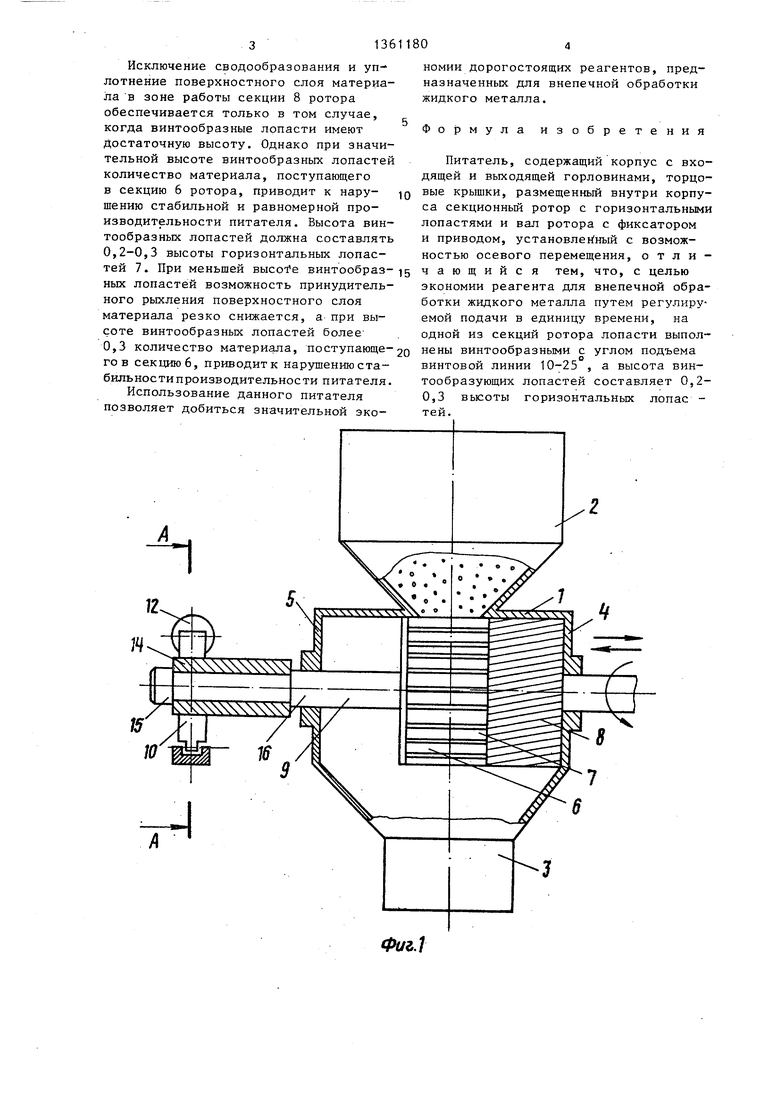

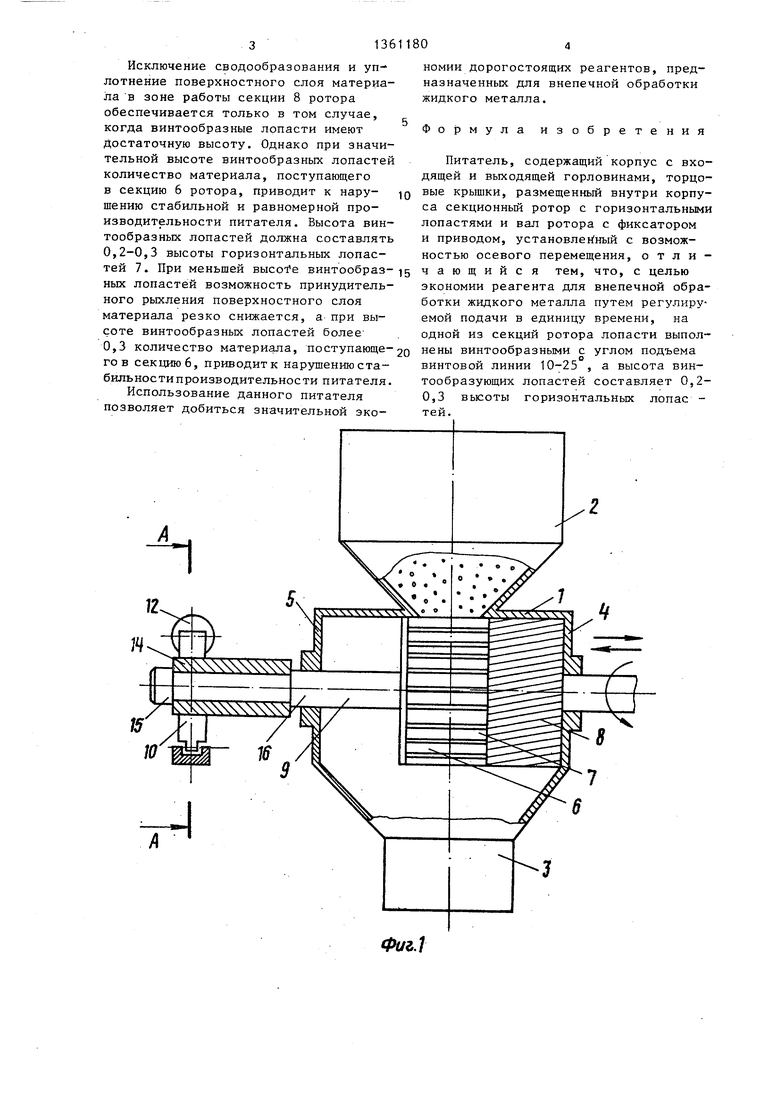

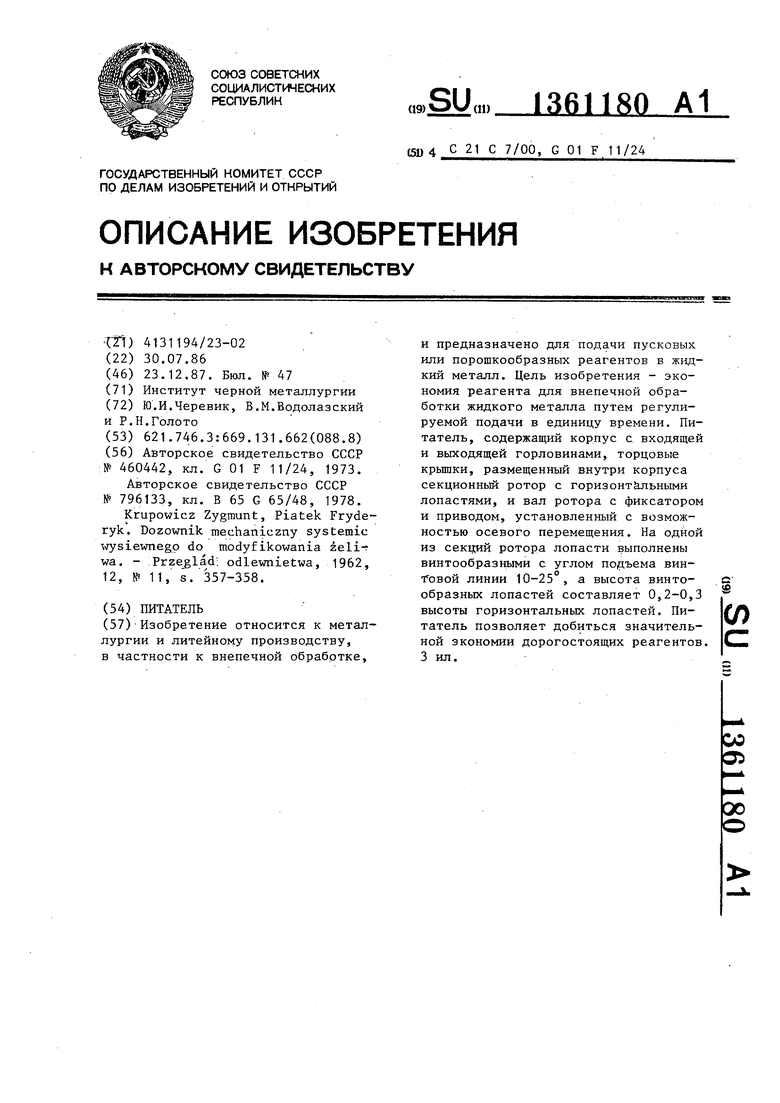

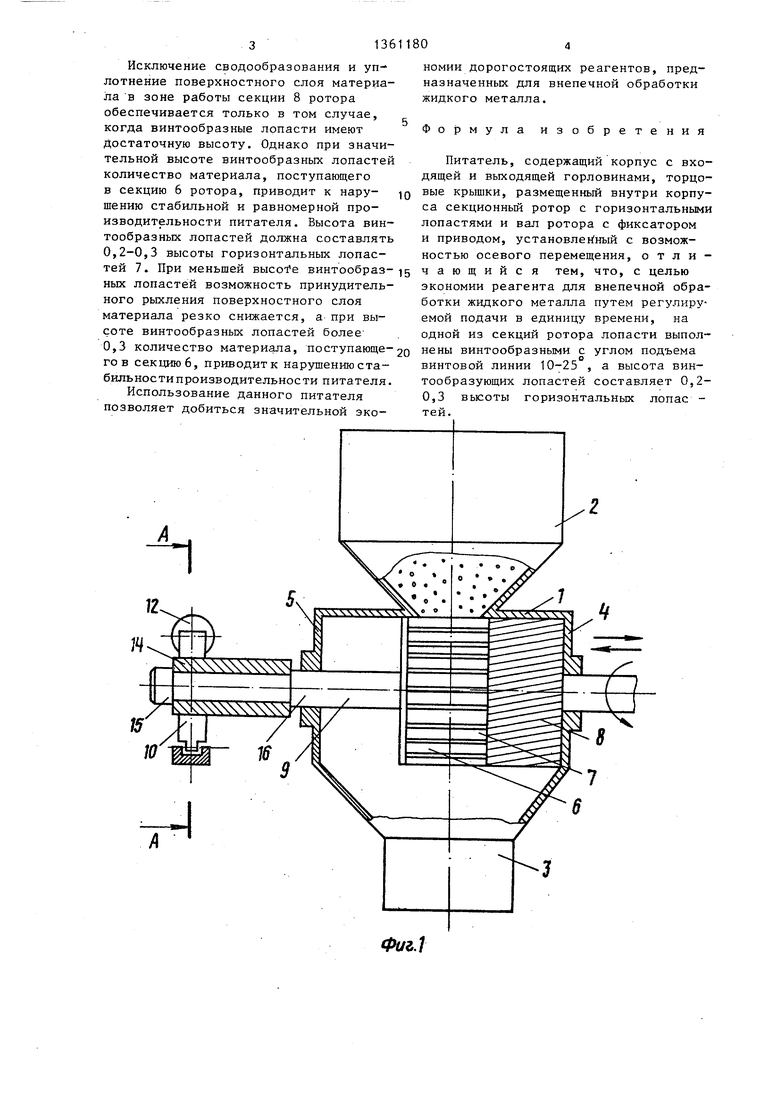

На фиг.1 представлен питатель в исходном состоянии, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - питатель в рабочем положении общий вид.

Предлагаемый питатель состоит из корпуса 1 с входящей 2 и выходящей 3 горловинами, торцовых крышек 4 и 5 и размещенного внутри корпуса 1 секционного ротора 6 с лопастями. В оДной .из секций ротора лопасти 7 выполнены прямыми, а в другой секции лопасти 8 выполнены винтообразными.

Винтообразные лопасти 8 выполнены с углом подъема винтовой линии, равным 10-25 . Высота винтообразных лопастей 8 составляет 0,2-0,3 высоты горизонтальных лопастей 7.

Вал 9 .ротора 6 установлен в крьш- ках 4 и 5 корпуса 1 с возможностью осевого перемещения и соединен с приводом осевого перемещения ротора ,и приводом его вращения (например, электроприводом).

Привод осевого перемещения ротора может быть выполнен в виде гидроцилиндра или в виде винта и разъемной гайки, соединяемой под действием электромагнита и разъединяемой под действием пружины (приводы не показаны) .

Вал 9 снабжен фиксатором осевого перемещения ротора, выполненным в виде колодочного электромагнитного .тормоза 10 с затормаживающей п-ружино 11 и растормаживающим электромагнитом 12, колодки 13 которого контактируют с цилиндром 14, свободно установленным на валу 9 ротора 6 с огра ничитедями осевого перемещения, выполненными, например, в виде кольцевых выступов 15 и 16.

Питатель работает следующим образом.

Реагент поступает в горловину 2

питателя, заполняя ячейки, образованные горизонтальными лопастями 7 вращающегося с постоянной скоростью ротора 6, расположенного в исходном положении, как указано на фиг.З.

0

5

5

0

Цилиндр 14 при этом зафиксирован под действием пружины 11 и колодок

13тормоза 10 и удерживает ротор от произвольного осевого перемещения.

Количество реагента, подаваемого питателем в единицу времени, при этом будет максимальным.

При необходимости уменьшения количества реагента, выгружаемог о через горловину 3 в единицу времени, подается напряжение на электромагнит 12, под действием которого цилиндр

14освобождается от колодок 13. После этого разъемная гайка при

помощи электромагнита соединяется с винтом, сочлененным с валом 9 (не показано), и ротор под действием винтовой передачи перемещается в осевом направлении. При этом часть входящей горловины 2 перекрывается поверхностью секции 8 ротора. Производительность питателя уменьшается. Величину перемещения ротора можно регулировать, например, при помощи реле времени. После остановки ротора напряжение от электромагнита 12 отключается. Цилиндр 14 под действием пружины 11 зажимается колодками 13. При необходимости дальнейшего уменьшения производительности питателя цикл повторяется.

Установка вала ротора с возможностью осевого перемещения позволяет за счет уменьшения проходного сечения входящей горловины 2 значительно расширить диапазон изменения произво- 0 дительности питателя. Производительность питателя будет определяться величиной соприкЬсновения рабочей : секции ротора с реагентом, поступающим из входящей горловины 2. В данном 5 случае часть секции 8 ротора, лопасти которой выполнены винтообразными, служит затвором. Расширение диапазона производительности питателя позволяет исключить завьш1енный или заниженный Q расход материала и за счет этого по- лучить экономию реагента в количестве 3-4 кг на 1 т металла, так как зани- женньш расход реагента приводит к увеличению продолжительности обработе ки металла, повышению процента перехода реагента в шлак или его угара, а завышенный расход приводит к понижению степени уровня усвоения реагента жидким металлом.

5

Исключение сводообразования и уплотнение поверхностного слоя материала в зоне работы секции 8 ротора обеспечивается только в том случае, когда винтообразные лопасти имеют Достаточную высоту. Однако при значительной высоте винтообразных лопастей количество материала, поступающего в секцию 6 ротора, приводит к нару- шению стабильной и равномерной производительности питателя. Высота винтообразных лопастей должна составлять 0,2-0,3 высоты горизонтальных лопастей 7. При меньшей высоте винтообразных лопастей возможность принудительного рыхления поверхностного слоя материала резко снижается, а при высоте винтообразных лопастей более

0,3 количество материала, поступающе-2о нены винтообразными с углом подъема

винтовой линии 10-25 , а высота вин- тообразующих лопастей составляет 0,2- 0,3 высоты горизонтальньк лопас - тей.

го в секцию 6, приводит к нарушению стабильности производительности питателя.

Использование данного питателя позволяет добиться значительной экономии дорогостоящих реагентов, предназначенных для внепечной обработки жидкого металла.

Формула изобретения

Питатель, содержащий корпус с входящей и выходящей горловинами, торцовые крышки, размещенный внутри корпуса секционный ротор с горизонтальными лопастями и вал ротора с фиксатором и приводом, установле| ный с возможностью осевого перемещения, отличающийся тем, что, с целью экономии реагента для внепечной обработки жидкого металла путем регулируемой подачи в единицу времени, на одной из секций ротора лопасти выполФиъ.1

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерное устройство | 1990 |

|

SU1772058A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Реактор для синтеза активированного углеродного материала | 2021 |

|

RU2780200C1 |

| Установка для формования трубчатых изделий | 1984 |

|

SU1252183A1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| ПУЛЬСАЦИОННОЕ УСТРОЙСТВО ДЛЯ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2479619C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247156C2 |

| Смеситель-реактор | 1988 |

|

SU1606170A1 |

Изобретение относится к металлургии и литейному производству, в частности к внепечной обработке. и предназначено для подачи пусковых или порошкообразных реагентов в жидкий металл. Цель изобретения - экономия реагента для внепечной обработки жидкого металла путем регулируемой подачи в единицу времени. Питатель, содержащий корпус с входящей и выходящей горловинами, торцовые крьшки, размещенный внутри корпуса секционный ротор с горизонтальными лопастями, и вал ротора с фиксатором и приводом, установленный с возможностью осевого перемещения. На одной из секций ротора лопасти выполнены винтообразными с углом подъема вин- Говой линии 10-25°, а высота винтообразных лопастей составляет 0,2-0,3 высоты горизонтальных лопастей. Питатель позволяет добиться значительной экономии дорогостоящих реагентов. 3 ил. С S (Л 00 05

Редактор С.Пекарь

Составитель А.Минаев Техред М.Маргёнтал

Заказ 6198/30Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Пожо

| Устройство для порционной выдачи сыпучих веществ | 1973 |

|

SU460442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Питатель | 1978 |

|

SU796133A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Krupowicz Zygmunt, Piatek Fryde ryk | |||

| Dozownik mechaniczny systemic vysiewnegp do modyfikowania zeli- wa | |||

| - .d: odlewnietwa, 1962, 12, № 11, s | |||

| Клапан | 1919 |

|

SU357A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-30—Подача