Использование: лазерная контурная резка деталей и прошивка калиброванных отверстий.

Сущность изобретения: при лазерной резке или прошивке отверстий измеряют величину минимальной амплитуды вторичного излучения, после чего ее сравнивают с заданной величиной амплитуды и производят регулировку параметров лазерного излучения и/или скорости резки. Изобретение основано на эффекте изменения амплитуды отраженного излучения после образования сквозного отверстия в обрабатываемой детали.

Способ относится к машиностроению и может быть использован при лазерной вырезке деталей или прошивке калиброванных отверстий.

Известно техническое решение, в котором на поверхность обрабатываемого материала подают сфокусированный поток лазерного излучения (ЛИ) и поток газа и перемещают деталь относительно потоков (см. Рыкалин Н.Н. и др. Лазерная обработка материалов, М., Машиностроение, 1975, с.233). В этом случае происходит газолазерная резка материала. Регулировка параметров ЛИ (мощности, частоты или длительности импульсов) и скорости резки осуществляется в ручном режиме.

Наиболее близким к предлагаемому является способ регулирования процесса лазерной обработки, при котором измеряют отраженное из зоны обработки излучение, отличающийся тем, что с целью повышения точности определяют максимальную частоту F max отраженного излучения, определяют его максимальную амплитуду в интервале (0,9-1,00)F max и сравнивают ее с заданной амплитудой (RU 2028897 C1, В23К 26/00, 20.02.1995).

Однако описанный способ применим только к несквозной обработке материалов, например сварке или маркировке, т.к. он снован на том, что в процессе лазерной обработки образуется сварочная ванна, в которой происходит кипение материала. Этот процесс кипения и является источником звукового сигнала обратной связи. Но при лазерной резке, в момент образования сквозного отверстия, эта сварочная ванна исчезает и эффект пропадает.

Целью изобретения является повышение качества и производительности процесса лазерной резки или прошивки отверстий.

Указанная цель достигается тем, что в предлагаемом способе лазерной резки или прошивки отверстий измеряют величину минимальной амплитуды вторичного излучения, после чего ее сравнивают с заданной величиной амплитуды и производят регулировку параметров ЛИ и/или скорости резки.

Это отраженное излучение несет информацию об обрабатываемом объекте.

Более подробно рассмотрим работу предлагаемого способа на примере наиболее часто применяемого на практике процесса лазерной резки металла.

При включении лазера и подаче излучения на обрабатываемый объект амплитуда отраженного излучения возрастает от 0 до max. В этот момент происходит нагрев обрабатываемого объекта, кипение и испарение материла. Если мощности ЛИ достаточно, происходит образование сквозного отверстия и амплитуда отраженного излучения падает. Это обусловлено тем, что часть потока ЛИ, прошедшая через отверстие, экранируется заготовкой и рассеивается под деталью, не попадая на фотоприемник (который расположен над деталью).

После образования сквозного отверстия начинается процесс лазерной резки, когда обрабатываемая деталь начинает перемещаться по заданному контуру.

Если по каким-либо причинам (недостаточно плотности мощности ЛИ или велика скорость обработки) процесс сквозной резки прекращается, сквозной рез затекает расплавом и амплитуда отраженного излучения возрастает.

В этом случае, чтобы восстановить процесс сквозной резки, необходимо либо увеличить мощность ЛИ, либо снизить скорость резки, в результате чего опять образуется сквозной рез и амплитуда отраженного излучения уменьшается.

Иными словами, максимальной амплитуде отраженного излучения соответствует непрорез, а минимальной амплитуде соответствует сквозной рез. Таким образом, для образования стабильного реза необходимо всегда работать в области режимов, где амплитуда отраженного излучения минимальна.

Амплитуда сигнала вторичного излучения зависит от разных факторов - таких как мощность лазера, ширина реза, расходимость лазерного излучения, толщина и физические свойства обрабатываемого материала.

Реализация предложенного способа позволит заменить ручную регулировку процесса лазерной резки или прошивки отверстий на автоматическую, что повысит качество и производительность процесса.

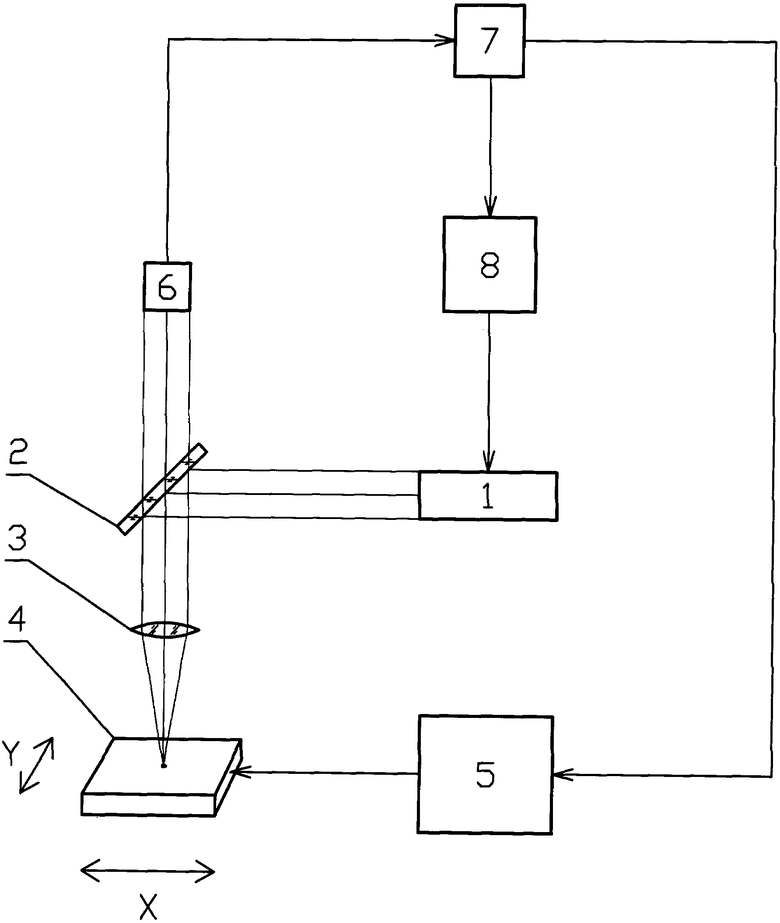

Способ осуществляется следующим образом (см. чертеж).

Поток излучения от лазера 1 отражается от поворотного зеркала 2, фокусируется объективом 3 на поверхность обрабатываемого материала, закрепленного на 2-координатном столе 4, который управляется по программе от блока управления 5. Зеркало 2 имеет интерференционное покрытие, отражающее лазерное излучение, но прозрачное для вторичного излучения из зоны обработки.

Поток вторичного излучения от обрабатываемого материала, пройдя через объектив 3 и поворотное зеркало 2, попадает на фотоприемник 6.

Отраженное из зоны обработки излучение имеет диаграмму направленности, максимум которой расположен вдоль оси фокусирующего объектива. Поэтому фотоприемник расположен в зоне максимального сигнала вторичного излучения.

Сигнал с фотоприемника через преобразователь 7 поступает на источник питания лазера 8 и на блок управления 2-координатным столом 5.

Таким образом осуществляется обратная связь между обрабатываемым объектом и исполнительным устройством.

Реализация устройства позволит автоматически уменьшать мощность лазера в местах перегрева металла, что повысит качество резки, увеличит срок службы лампы накачки лазера и позволит сверлить калиброванные отверстия в материале.

Кроме того, использование устройства позволит минимизировать время прошивки сквозного отверстия, оптимизировать скорость резки материалов, различных по физическим свойствам и толщине, а также от траектории движения обрабатываемой заготовки, что особенно важно при обработке острых углов вырезаемой детали и резке отверстий малого диаметра - мест, где возникает перегрев материала. В зонах, где возникает перегрев материала, надо автоматически увеличивать скорость резки - таким образом повышается и производительность, и качество резки.

Проведенные эксперименты по измерению амплитуды сигнала, отраженного из зоны обработки, для различных материалов и толщин показали, что амплитуда сигнала при сквозной резке составляет от 20 до 60% максимальной амплитуды отраженного сигнала. Этого вполне достаточно для формирования стабильного сигнала обратной связи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для лазерной резки материалов | 2016 |

|

RU2634338C1 |

| СПОСОБ ЛАЗЕРНОЙ ПРОШИВКИ ОТВЕРСТИЙ В ДВИЖУЩЕЙСЯ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2035279C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528287C2 |

| Способ изготовления деталей из листовой металлической заготовки на лазерном станке с ЧПУ | 2022 |

|

RU2783722C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

| Установка для резки листовых материалов, преимущественно стеклянных пластин | 1984 |

|

SU1231813A1 |

| УСТРОЙСТВО ФОКУСИРОВКИ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ НА ОБЪЕКТ | 2005 |

|

RU2289153C1 |

| СПОСОБ ПОСТРОЕНИЯ ПРОФИЛЕЙ ТРЕХМЕРНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091710C1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ПРОВЕРКИ ЛАЗЕРНОГО ДАЛЬНОМЕРА | 2017 |

|

RU2678259C2 |

| Способ резки хрупких неметаллических материалов | 2018 |

|

RU2688656C1 |

Изобретение относится к способу и устройству автоматического регулирования процесса лазерной резки или прошивки отверстий. Способ включает измерение отраженного из зоны обработки излучения. Определяют минимальную величину амплитуды отраженного излучения, сравнивают ее с заданной амплитудой и производят регулировку мощности лазерного излучения и/или скорости резки. Устройство содержит лазер с блоком питания, поворотное зеркало, фокусирующий объектив, 2-координатный стол для закрепления обрабатываемой детали, блок управления 2-координатным столом, фотоприемник вторичного излучения и преобразователь сигнала вторичного излучения с фотоприемника, связанный с блоком питания лазера и блоком управления 2-координатным столом. Технический результат заключается в повышении качества и производительности сквозной лазерной обработки материалов. 2 н.п. ф-лы, 1 ил.

1. Способ автоматического регулирования процесса лазерной резки или прошивки отверстий, включающий измерение амплитуды отраженного из зоны обработки лазерного излучения, отличающийся тем, что определяют минимальную величину амплитуды отраженного излучения, сравнивают ее с заданной амплитудой и производят регулировку мощности лазерного излучения и/или скорости резки.

2. Устройство автоматического регулирования процесса лазерной резки или прошивки отверстий по п.1, содержащее лазер с блоком питания, поворотное зеркало, фокусирующий объектив, 2-х координатный стол для закрепления обрабатываемой детали, блок управления 2-х координатным столом, фотоприемник вторичного излучения, преобразователь сигнала вторичного излучения с фотоприемника, связанный с блоком питания лазера и блоком управления 2-х координатным столом.

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2028897C1 |

| Способ лазерной обработки | 1987 |

|

SU1468701A1 |

| Способ стабилизации глубины проплавления | 1986 |

|

SU1504040A1 |

| Способ определения режима лазерной резки заготовок различной толщины | 1990 |

|

SU1756075A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2009-12-10—Публикация

2007-11-30—Подача