Изобретение относится к сварке и может быть использовано для управления процессом лучевой сварки.

Целью изобретения является повышение качества сварного шва ттутем пояьш1ения точности управления.

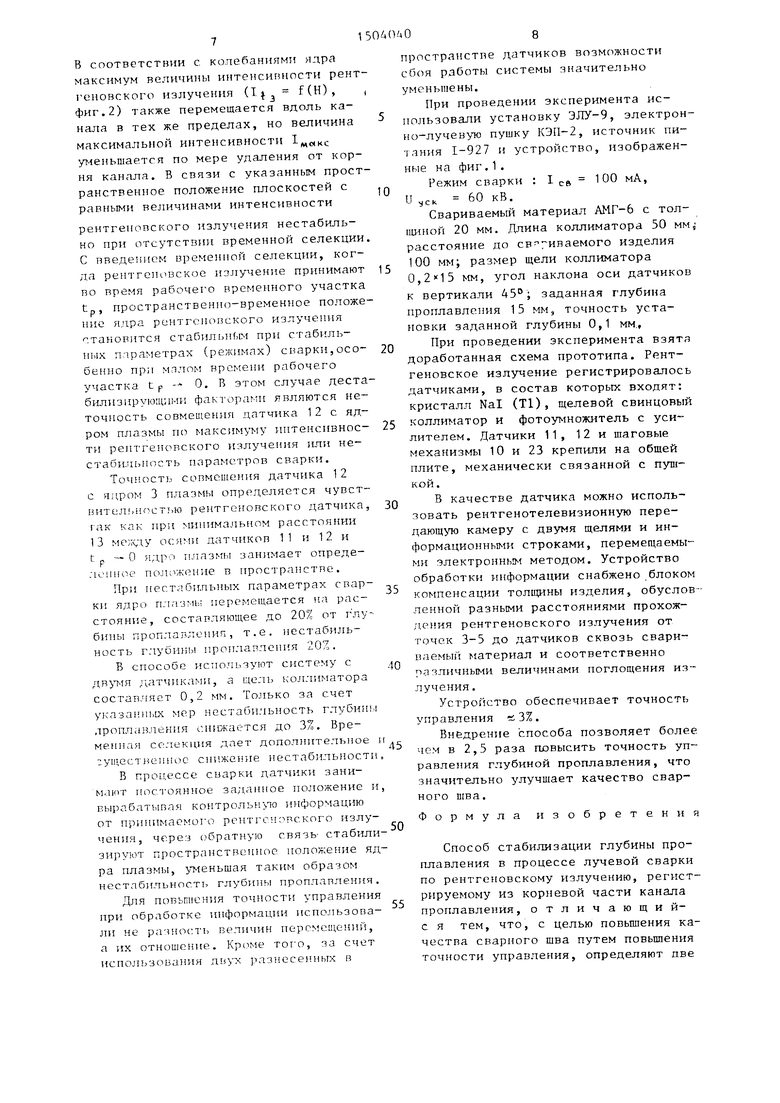

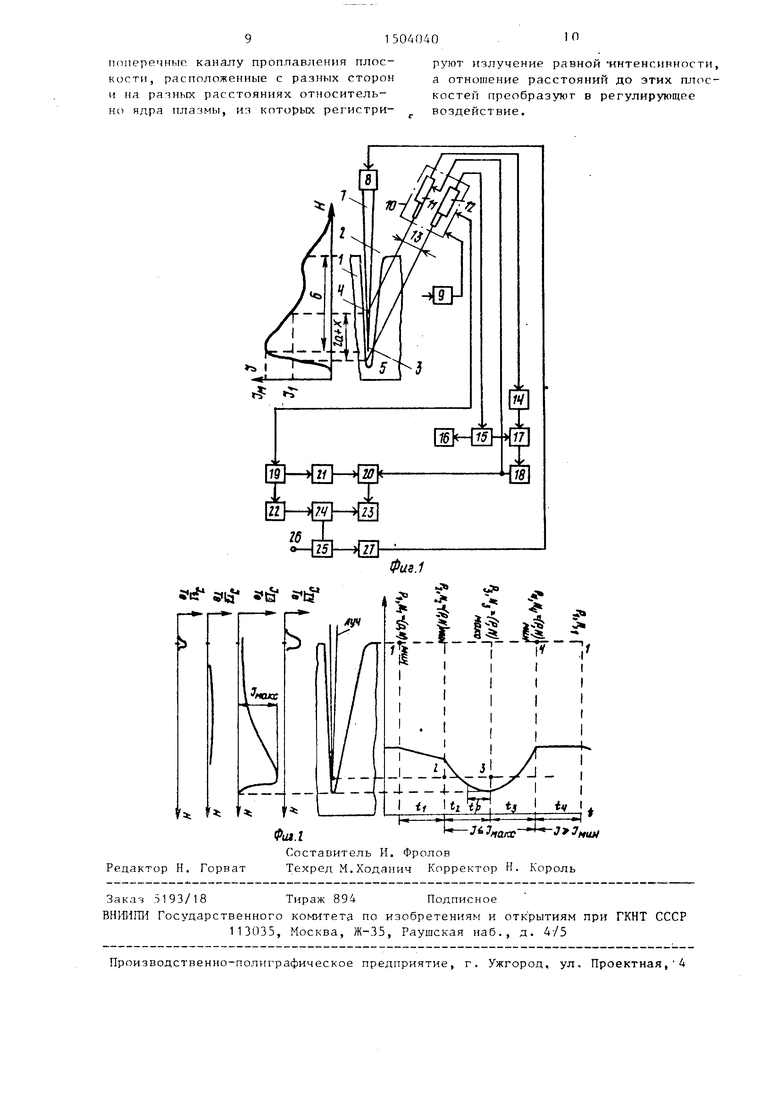

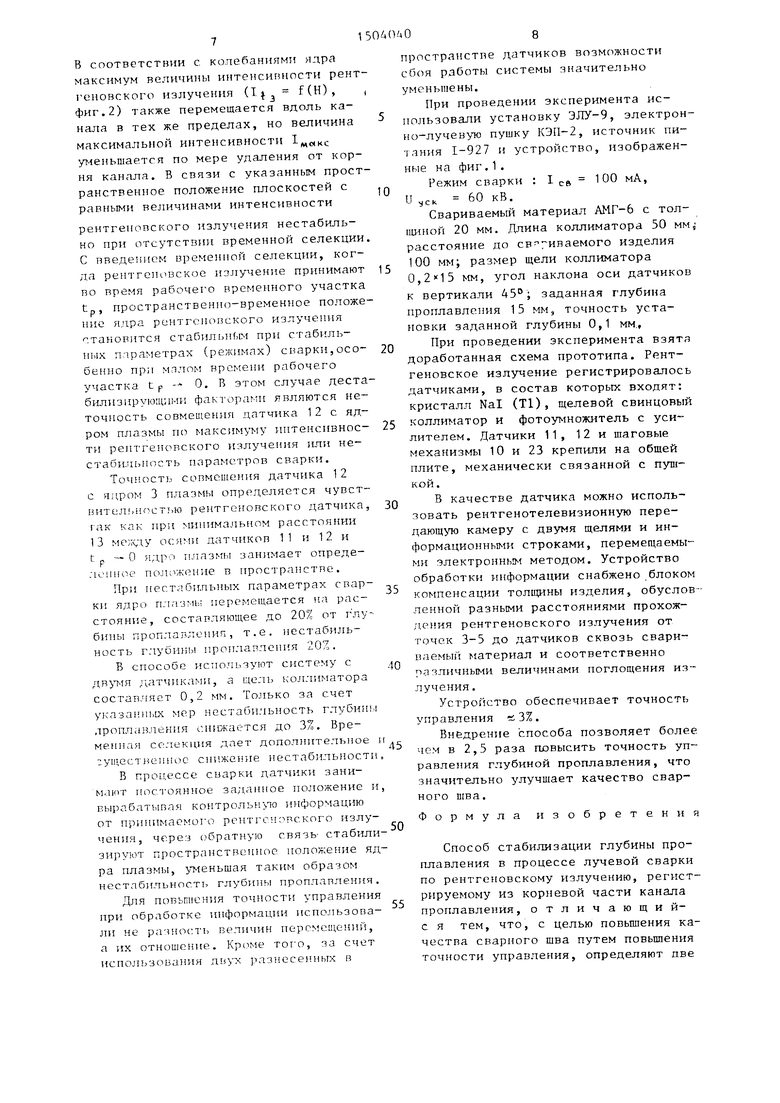

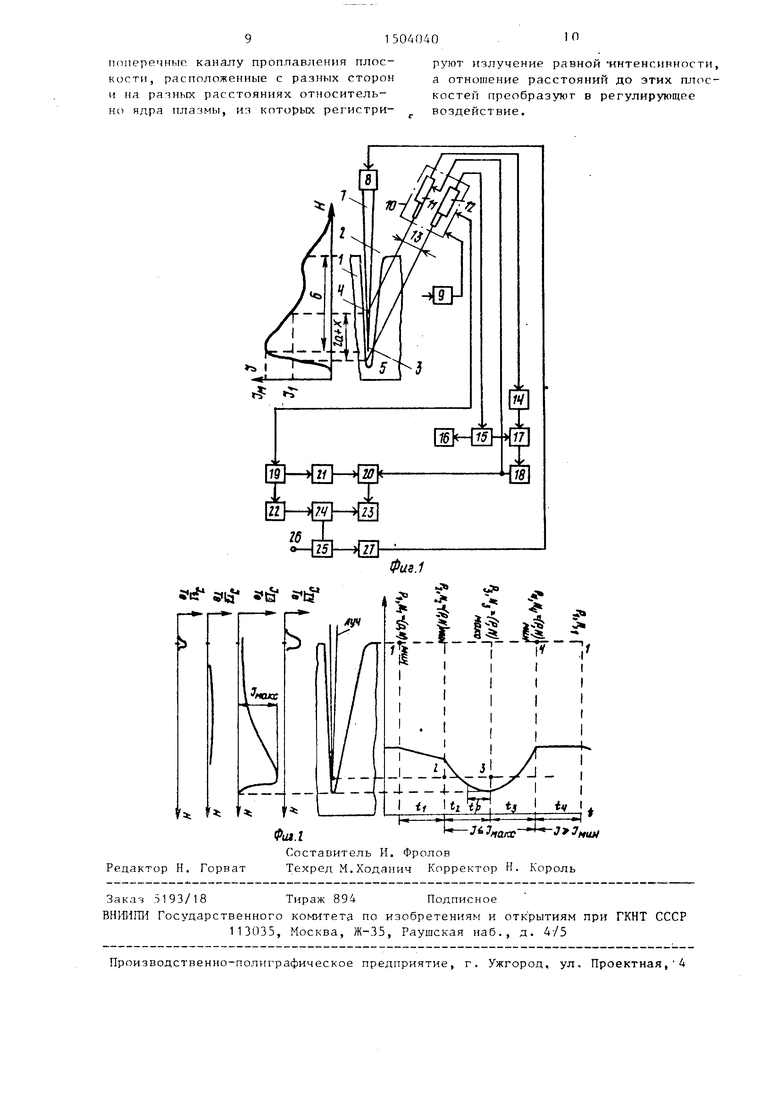

Па фиг.1 приведена блок-схема устройства, реализующего способ;на фиг.2 - графики изменения глубины проплавле}1ия и интенсивности рентгеновского нзпу геппя во время процесса проплавления.

В свариваемом изделии 1 в процессе лучевой сварки образуется канал 2 проплавления с ядром 3 плазмы,рас- положенны оси луча и канала 2 проплавления межд.у точками 4 и 5.

Ядро 3 плазмы находится в канале 2 проплавления на расстоянии 6 от поверхности свариваемого изделия 1. Ось канала 2 проплавления совпадает с осью электронного луча 7, генери- руемого электронно-лучевой пушкой 8. Устройство 9 управляет шаговым механизмом 10 пepe e цeния рентгеновских датчиков 11 и 12. Оси датчиков 11 и 12 разнесены друг от друга на расстояние 13. Датчики 11 и 12 соединены с усилителями 14 и 15 сигналов датчиков. Один из ВЬЕХОДОВ усилителя 15 сигнала датчика связан со входом измерителя 16 интенсивности рентгеновского излучения, фиксируемого датчиком 12. Другой выход усилителя

СП

15 сигнала датчика 12 так же, как и выход усилителя 14 сигнала датчика 11 через первый амплитудный компаратор 17 соединен с шаговым механизмом 18 перемещения датчика 11. Входы пре- образоватедей 19 и 20 расстояние - код механизмов 10 и 18 соответственно связаны с устройством 21 отображения информации и через преобразователи 22, 23 код - напряжение через множительное ycrpoi icTBo 24 - с одним из входов второго амплитудного компаратора 25, 1а друго11 вход 26 второго амплитудного компаратора 25 подается опорное напряжение. Выход второго амплитудного компаратора 25 соедрп1ен с регулятором 27 глубины проплавле- ния, связанным с эдектроино-дучевой пушкой 8,

На графике измевевия величины интенсивности рентгеновского излучения по толщине образца I f(H) обозначено: I ,,д максимальная величина ин- тенсиБности излучения-, а - расстояние от оси датчика 12 до ядра плазla +

ками; I

X - расстояние между датчи- равные величины интенсивности, фиксируемые датчиками 11 и 12

Устройство для реализации способа функционирует следующим образом.

Перед проведением процесса сварки расстояние между датчиками 11 и 12 устанавливают предварительно равным 2а + X, где 2а 4-10 мм, X csi 2-5 мм с помощью механизма 18. ось датчика 12 направляют на поверхность изделия 1 в плоскости стыка, фиксируют это положение и c niTaioT его нулевым. Потом датчики перемещают в сторону изделия 1 на расстояние, соответствующее заданной глубрп1е проп- лавлешш, определяемой точкой 5 пересечения осей луча 7 и первого датчика 12, затем включают рабочий свароч ный ток, величину которого корректировали до получения максим 1а Р Bejni чины рентгеновского излучения, фиксируемого датчиком 12, и включают устройство 17 и 18.

Амплитудный компаратор 17 вырабатывает кодовый сигнад, пропорциональный разности величин интенсивности излучения датчиков. Этот разностный сигнал с помощью шагового механизма 18 перемещает датчик 11 до совпадения его оси с точкой 4 на расстояние а +-Х до получения равной величины пггенсивности рентгеновского

5

0

5

0

5

0

г

0

5

излучения, фиксируемой обоими датчиками. Таким образом, за счет первой петли обратной связи (устройства 10-13, 17 и 18) пространственное положение датчика 1 1 кс рректируется разностным сиг нал(.)м обоих датчиков.

Затем включают устройство полностью.

Расстояние перемещения обоих датчиков с наведением оси датчика I2 на точку 5 с помощью устройств 9 и 10 преобразовывается в код в устройстве 19. Расстояние а X перемещения датчика 11 с помощью шагового механизма 18 также преобразовывается в код в устро1 ;стве 20. Затем оба кода устройствами 22 и 23 преобразовываются в напряжения, которые поступают на множительное устро11ство 24. Выходное напряжение устройства 24 через устройства 25 и 27 поступает на пушку регулирования тока сварки (фокусировки), стабилизируя таким образом глубину проплавления.

После установления стационаруюго режима глубокого кинжального проплавления процесс электронно-лучевой сварки становится импульсным. Им- пульсвость процесса обусловлена низкочастотным перекрытием жидким металлом канала проплавления с частотой f )) 6-50 Гц и высокочастотной экранировкой луча парами металла с частотой f 9 0,5-10 кГц. В обоих случаях луч не доходит до дна канала проплавления, поэтому глубина проп- лавлевия уменьшается. Вдоль сварного шва она изменяется в соответствии с указанными частотами, т.е. нестабильна по величине.

Рассмотрим физику высокочастотных колебаний глубины проплавления. Период колебаний состоит из четырех временных участков (t:,t, t j, t,) , изображенных на фиг.2. В начале первого временного участка t , луч рассеивается вблп1зи поверхности изделия (т.1 зависимости И f(t), фиг.2) парами расплавленного металла, а глубина проплавления минимальная. При этом за счет взаимодействия луча с (остатками паров с малыми величинами их концентрации N и давления Р, вблизи поверхности изделия образуется плазма с низкой концентрацией

электронов Пр i 1 О

см

-3

и тсмпераTypoii Тр 4 10 К. Электроны луча, взаимодействуя с остатками паров и

51

плазмой, тормозятся и отдают им свою энергию, часть которой переходит в излучение, в том числе рентгеновское. Тормозное излучение Q прямо пропорционально ПрИ Л р, а величина Пр и Т связаны известным соотношением

п, /Те

.Д71я плазмы с локальным термическим равновесием, при этом величины п и Тр рассчитываются или измеряются, В частности для лазерной плазмы известны зависимости п и Т при разных давлениях в зависимости от расстояния .

Измеренные экспериментально с учтом поглощения рентгеновского излучения материалом и рассчитанные по приведенным формулам зависимости Т и величины интенсивности рентгеновского излучения в зависимости от глубины прогшавления приведены на фиг.2 для начала участков и имеют близкий качественный характер с максимумом в корне канала проплавочения

При постоянной энергии луча концентрация Пр и величина излучения I плазмы определяются концентрацией N и давлением Р паров расплавленного металла, В корневой части канала проплавления величины N и Р максимальны, в его середине - в несколько .раз меньше ввиду увеличения объема канала, а вблизи поверхности изделия - меньше на 1-2 порядка, поэтому вблизи поверхности концентрация электронов п „ падает до

1Лt

см, а интенсивность рентгеновского излучения минимальна (кривая 1 f (И), фиг.2).

Во время первого временного участка t пары металла выходят из канала проплавления,экранировка луча уменьшается, луч опускается в корневую часть канала (т. 2 зависимости Н f(t), фиг.2), нагревая металл до плавления и ионизируя оставшиеся пары, а рентгеновское излучение также минимально и распределено по всему объему канала проплавления (кривая 1 ,(ц , фиг, 2) .

Во время второго временного участка t происходит интенсивное плавление металла, а глубина проплавления становится максимальной, В конце второго временного участка t i луч также

040406

находится в корне канала (т. 3 зависимости Н f(t), фиг,2), металл перегревается, начинается его испарение и в корне канала образуется высококонцентрированная плазма с TfK5-10 - 5-10 К и ПряЮ , При этом энергия луча передается к металлу через плаз0 му с минимальными потерями, а в корне канала образуется ядро плазмы с Те (0,5-0,9) Tf макс ,п е - (0,5 - 0,9) п,„,, и l (0,5 - 0,9)« IMOK и максимальной величиной

5 рентгеновского излучения (кривая 1 , фиг,2),

На третьем временном участке t за счет перегрева металла происходит активное парообразование, глу0 бина проплавления уменьшается. Пары двигаются к выходу из канала и ионизируются, концентрация п в объеме канала резко уменьшается, величина интенсивности рентгеновского излу5 чения из всего канала также резко уменьшается и в конце третьего временного участка 13 происходит пол- нал экранировка лу-ча, продолжающаяся весь четвертый временной участок

0 . При этом энергия луча концентрируется вблизи поверхности изделия (т. 4 зависимости Н f(t), фиг,2), рассеивается и частично расходуется на образование приповерхg ностной плазмы, которая генерирует рентгеновское излучение (кривая . f (Н), фиг, 2), причем I I за счет P Р,, Далее процесс повторяется,

0 Во всем объеме канала проплавления рентгеновское излучение нестабильно в пространстве и во времени, но в корневой части канала в конце второго временного участка t оно

g максимально и наиболее стабильно, причем пространственное положение ядра плазмы максимально совмещено с корневой частью канала и характеризует глубину проплавления,

Q Ядро плазмы образуется в середине второго временного участка t, а к середине третьего временного участка tj оно исчезает, причем его размеры максимальны при наибольшей глубине проплавления и зависят от режима сварки, типа и толщины свариваемых материалов.

Ядро плазмы колеблется вблиз корневой части канала проплавления.

5

В соответствии с колебаниями ядра максимум величины интенсивности рентгеновского излучения ( f(H), фиг.2) также перемещается вдоль канала в тех же пределах, но величина максимальной интенсивности 1,,о(кс уменьшается по мере удаления от корня канала. В связи с указанным пространственное положение плоскостей с равными величинами интенсивности

рентгеновского излучения нестабильно при отсутствии временной селекции С введением временной селекции, когда рентгеновское излучение принимают во время рабочет о временного участка tp, пространственн(з-временное положение ядра рентгеновского излучения становится стаСильнЬм при стабильных пл.раметрах (режимах) сварки, особенно при мплом времени рабочего У - астка t р -- 0. В этом случае дестабилизирующими фактораг- и являются неточность совмещения датчика 12 с ядром плазмы пп максим уму интенсивности рентгеновского излучения или нестабильность параметров сварки.

Точность совмещения датчика 12 с я:1,ром 3 плазмы определяется чувст- вител ност,ю рентгеновского датчика, ак как при расстоянии 13 ме; ,;т,у осями датчиков 11 и 12 и t р - О и;;ро 1 лазм1)1 занимает определенное положение в пространстве.

При нестабильных параметрах сварки ядро плазмь; перемещается на расстояние, составляющее до 20% от глубины проплавлениг, т.е. нестабильность глубин з1 проплапления 20%.

В способе используют систему с датчиками, а цель кол.чиматора

составляет 0,2

Только за счет

указаи)п,1Х мер нестаби.чьность глубин;,i лроплавления сншкается до 3%. Временная селекция дает дополнительное и zyii,ecT}ieiiHoc снижение нестабильности.

В проц,ессе сварки датчики зани- Mai()T постоянное заданное положение и, вырабатывая контролььгую информацию от принимаемого рентгеновского излучения, через обратную связь- стабилизируют пространственное положение ядра плазмы, уменьшая таким образом нестабильност15 глубины проплавления .

Для повьпиения точности управления при обработке информации использова- jni не рачно(пл величин перс% еш,ений, а их отношение. Кр(1ме тог о, за счет использова}п1и разнесенных в

0

5

0

5

0

5

0

5

0

пространстве датчиков возможности сбоя работы системы значительно уменьшены.

При проведении эксперимента использовали установку ЭЛУ-9, электронно-лучевую пушку КЭП-2, источник питания 1-927 и устройство, изображенные на фиг.1.

Режим сварки : I се - 100 мА, и yck 60 кВ.

Свариваемый материал АМГ-6 с тол- пшной 20 мм. Длина коллиматора 50 мм; расстояние до св гиваемого изделия 100 мм; размер щели коллиматора 0,2 15 мм, угол наклона оси датчиков к вертикали заданная глубина проплавления 15 мм, точность установки заданной глубины 0,1 мм..

При проведении эксперимента взята доработанная схема прототипа. Рентгеновское излучение регистрировалось датчиками, в состав которых входят: кристалл Nal (Т1), щелевой свинцовый коллиматор и фотоумножитель с усилителем. Датчики 11, 12 и шаговые механизмы 10 и 23 крепили на общей плите, механически связанной с пушкой.

В качестве датчика можно использовать рентгенотелевизионную пере- камеру с двумя щелями и информационными строками, перемещаемыми злектроннь м методом. Устройство обработки 1П1формации снабжено блоком компенсации толщины изделия, обусловленной разными расстояниями прохождения рентгеновского излучения от точек 3-5 до датчиков сквозь свариваемый материал и соответственно различными величинами поглощения излучения.

Устройство обеспечивает точность управления .

Внедрение способа позволяет более чем в 2,5 раза повысить точность управления глубиной проплавления, что значительно улучшает качество сварного шва.

Форм

у л а

изобретения

Способ стабилизации глубины проплавления в процессе лучевой сварки по рентгеновскому излучению, регистрируемому из корневой части канала проплавления, отличающий- с я тем, что, с целью повьшшния качества сварного щва путем повышения точности управления, определяют лве

поперечные каналу проплавления плоскости, расположенные с разных сторон и иа разных расстояниях относительно ядра плазмы, из которых регистрируют излучение равной -интенсивности, а отношение расстоянии до этих плоскостей преобразуют в регулирующее воздействие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации глубины проплавления в процессе лучевой сварки по рентгеновскому излучению | 1986 |

|

SU1504041A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2014 |

|

RU2569608C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| Способ слежения за стыком при лучевой сварке | 1985 |

|

SU1391834A1 |

| Способ контроля канала проплавления при электронно-лучевой сварке | 1987 |

|

SU1433690A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2522670C2 |

| Способ электронной лучевой сварки | 1984 |

|

SU1274880A1 |

| Способ управления процессом электронно-лучевой сварки и устройство для его осуществления | 1990 |

|

SU1727967A1 |

| Способ стабилизации и контроля глубины проплавления при электронно-лучевой сварке | 1989 |

|

SU1655723A1 |

Изобретение относится к сварке и может быть использовано для управления процессом лучевой сварки. Цель изобретения - повышение качества сварного шва путем повышения точности управления. Управление осуществляют по положению на оси канала проплавления ядра плазмы. Относительное положение ядра плазмы определяется плоскостями, поперечными каналу проплавления и расположенными с разных сторон относительно ядра плазмы. Положение поперечных плоскостей задается из условия равенства величин интенсивности рентгеновского излучения, улавливаемого из этих плоскостей рентгеновскими датчиками. Отношение расстояний до этих плоскостей преобразуют в регулирующее воздействие, стабилизирующее глубину проплавления. Способ позволяет более чем в 2,5 раза повысить точность управления глубиной проплавления. 2 ил.

ъ I

yt у e-ta

Редактор Н. Горват

7 /талг

Составитель И. Фролов

Техред М.Ходанич Корректор Н. Король

Физ.1

jt

| Tews Р., Репсе Р., Sander I | |||

| Funk E.R., Me Master R.C | |||

| - Electron bear, welding spike suppression using feldback control Weld | |||

| I, 1976, 55, № 2, p | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1989-08-30—Публикация

1986-05-14—Подача