Изобретение относится к области машиностроения, в частности к изготовлению деталей из сплавов, обладающих эффектом памяти формы.

Из уровня техники известен способ обработки металлических изделий из сплавов, обладающих эффектом памяти формы, выбранный в качестве ближайшего аналога, включающий формообразование заготовки, охлаждение ее до температуры ниже температуры мартенситного превращения сплава, пластическое деформирование заготовки и нагрев ее до температуры выше температуры возврата формы сплава с последующим нагревом изделия до температуры старения мартенсита (SU 469759, 1975).

Недостатком ближайшего аналога является невозможность изготовления поверхностей сложной формы.

Задачей изобретения является обеспечение изготовления деталей сложной формы из сплавов, обладающих эффектом памяти формы.

Поставленная задача достигается тем, что способ формирования поверхности детали из сплава, обладающего эффектом памяти формы (ЭПФ), включает изготовление заготовки из сплава с ЭПФ, охлаждение ее до температуры ниже температуры мартенситного превращения сплава, установку заготовки на матрицу с рельефной поверхностью, форма которой соответствует требуемой форме поверхности готовой детали, таким образом, что при этом происходит пластическое деформирование заготовки, нагрев заготовки совместно с матрицей до температуры выше температуры мартенситного превращения сплава с обеспечением заполнения впадин на матрице материалом заготовки и последующую стабилизирующую термообработку полученной детали путем выдержки детали совместно с матрицей при температуре выше температуры рекристаллизации.

В качестве заготовки может быть использована втулка, а в качестве матрицы - оправка, установку втулки на которую осуществляют путем запрессовывания.

Предлагаемый способ обеспечивает формирование рельефных деталей различных размеров из сплавов с эффектом памяти формы за счет генерируемых напряжений термомеханического возврата материала, придания формы и рекристаллизации материала в жестких условиях на рельефной матрице, соответствующей требованиям к форме готовой детали.

Изготовление такой матрицы и заневоливание заготовки на матрицу обеспечивает наибольшую точность изготовления поверхности детали сложной формы.

Снятие детали с матрицы может быть осуществлено разными способами, в том числе с сохранением или без сохранения целостности матрицы.

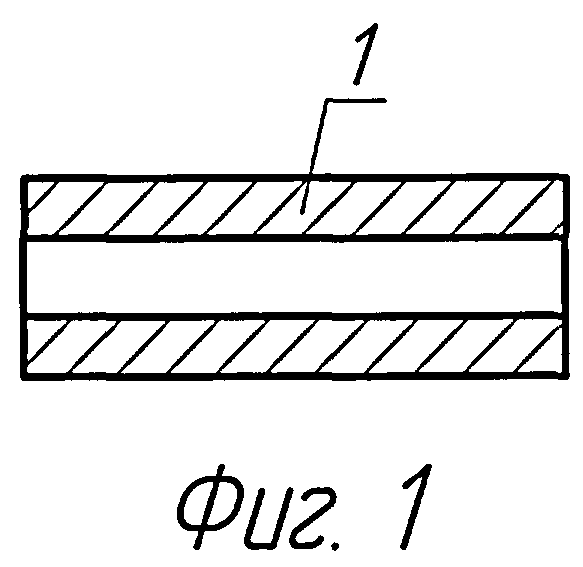

На фиг.1 показана заготовка детали в виде втулки 1 с гладким цилиндрическим каналом.

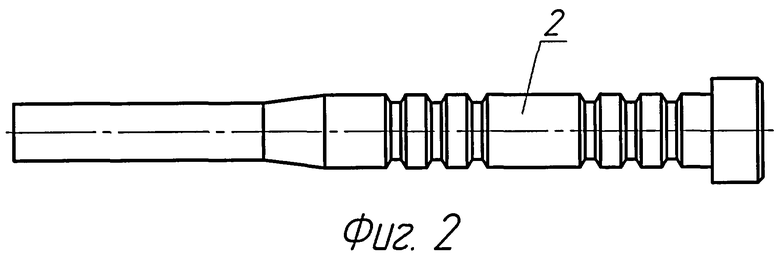

На фиг.2 показана оправка 2.

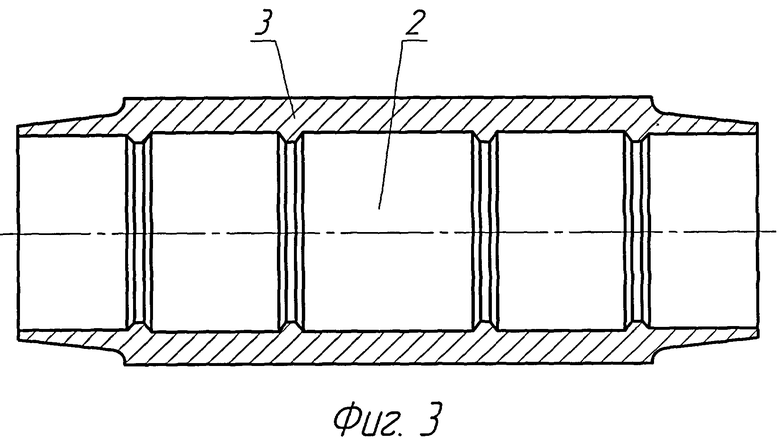

На фиг.3 показана деталь 3, расположенная на оправке 2, после стабилизирующей термообработки.

Пример осуществления изобретения.

В качестве заготовки используется гладкая цилиндрическая втулка 1 из сплава, обладающего эффектом памяти формы. Внутренний размер втулки 1 составляет до 0,92 от внутреннего диаметра (D) готовой детали 3.

Из конструкционного материала изготавливается оправка 2 с поверхностью, имеющей форму внутренней поверхности готовой детали. Оправка 2 изготавливается с таким расчетом, что ее цилиндрические участки соответствуют диаметру готовой детали (D) (фиг.2). Втулку 1 охлаждают до температуры ниже температуры мартенситного превращения сплава с ЭФП.

Оправка 2 запрессовывается во втулку 1, при этом втулка 1 подвергается пластической деформации с увеличением внутреннего диаметра.

Материал втулки 1 при охлаждении ниже температуры мартенситного превращения легко деформируется и приобретает свойство термомеханической памяти. При нагреве втулки на оправке 2 до температуры выше температуры мартенситного превращения, материал с эффектом памяти формы стремится вернуться к исходному (недеформированному) состоянию и заполняет впадины на оправке 2, копируя конфигурацию оправки 2.

Затем проводят термообработку сформированной детали 3: нагрев детали 3 вместе с оправкой 2 до температуры выше температуры рекристаллизации с последующей выдержкой при этой температуре из расчета 15 мин на 1 мм толщины детали 3, фиксируя форму внутренней поверхности, которую должна иметь готовая втулка (фиг.3).

Заявляемый способ позволяет с высокой точностью формировать поверхности любого размера и сложной формы для деталей из сплавов с эффектом памяти формы, как внутренние, так и наружные, в том числе поверхности и не тел вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ ТИТАН-НИКЕЛЬ С СОДЕРЖАНИЕМ НИКЕЛЯ 49-51 АТ.% С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ОБРАТИМЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ВАРИАНТЫ) | 2011 |

|

RU2476619C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2005 |

|

RU2309192C2 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ЗАМКОВОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2555890C9 |

| СПОСОБ РЕМОНТА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖА ДЛЯ РЕМОНТА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2002 |

|

RU2235188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА С ОБРАТИМОЙ ПАМЯТЬЮ ФОРМЫ ИЗ КВАЗИБИНАРНОГО СПЛАВА ИНТЕРМЕТАЛЛИЧЕСКОЙ СИСТЕМЫ TiNi-TiCu (ВАРИАНТЫ) | 2016 |

|

RU2692711C1 |

| Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ его реализации | 2017 |

|

RU2669114C1 |

| Способ изготовления саморасширяющегося периферического стента из сплава на основе никелида титана с модифицированной поверхностью | 2016 |

|

RU2633639C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ МАТЕРИАЛА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2011 |

|

RU2475567C1 |

Изобретение относится к машиностроению, в частности к изготовлению деталей из сплавов с эффектом памяти формы. Способ включает изготовление заготовки из сплава с эффектом памяти формы, охлаждение ее до температуры ниже температуры мартенситного превращения, установку заготовки в матрицу с рельефной поверхностью, пластическое деформирование заготовки, нагрев заготовки совместно с матрицей до температуры выше температуры мартенситного превращения с обеспечением заполнения впадин на матрице заготовкой и последующую стабилизирующую термообработку полученной детали путем выдержки совместно с матрицей при температуре выше температуры рекристаллизации. Обеспечивается высокая точность изготовления деталей сложной формы. 1 з.п. ф-лы, 3 ил.

1. Способ формирования поверхности детали из сплава, обладающего эффектом памяти формы (ЭПФ), включающий изготовление заготовки из сплава с ЭПФ, охлаждение ее до температуры ниже температуры мартенситного превращения сплава, установку заготовки в матрицу с рельефной поверхностью, форма которой соответствует требуемой форме поверхности готовой детали, таким образом, что при этом происходит пластическое деформирование заготовки, нагрев заготовки совместно с матрицей до температуры выше температуры мартенситного превращения сплава с обеспечением заполнения впадин на матрице материалом заготовки за счет напряжений термомеханического возврата и последующую стабилизирующую термообработку полученной детали путем выдержки детали совместно с матрицей при температуре выше температуры рекристаллизации для фиксации формы поверхности детали.

2. Способ по п.1, в котором в качестве заготовки используют втулку, а в качестве матрицы - оправку, при этом втулку устанавливают в матрицу путем запрессовывания.

| Способ обработки изделий | 1974 |

|

SU469759A1 |

| Упругая муфта с термомеханическим регулированием жесткости | 1987 |

|

SU1649155A1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| WO 2004031418 А2, 15.04.2004 | |||

| WO 2004046395 A1, 03.06.2004. | |||

Авторы

Даты

2009-12-10—Публикация

2007-10-24—Подача