Первый аспект изобретения относится к способу изготовления материала основы для трафаретной печати, содержащего трафаретную сетку, слой резиста, содержащий светочувствительный материал и защитную пленку.

Материал основы для трафаретной печати, содержащий трафаретную сетку, слой резиста, содержащий светочувствительный материал и защитную пленку, известен и изготавливается компанией Gallus Ferd. Rüesch AG с торговым наименованием Screeny Siebdruckplatten. В данной области техники трафаретной сеткой называют сетку перемычек, которые ограничивают отверстия. Известная трафаретная сетка представляет собой плетеную металлическую сетку с никелевым покрытием. Если материал основы используется для трафаретной печати, то сначала с материала основы снимают защитную пленку. Слой резиста экспонируют в соответствии с заданным рисунком, проявляют; и слой резиста отверждают согласно этому рисунку. После удаления неэкспонированного, неотвержденного слоя резиста материал основы может использоваться как трафарет в трафаретной печати. Также известны слои резиста, которые реагируют на их экспонирование противоположным образом: т.е. они отверждаются без экспонирования и не отверждаются при их экспонировании. Поэтому негативное изображение экспонированного рисунка отверждают. Защитная пленка выполняет функцию защиты слоя резиста во время хранения, транспортирования, и когда материал основы скатывают и раскатывают. Помимо этого пленка обеспечивает материалу основы хороший внешний вид. Материал основы можно изготовить, например, в цилиндрической форме и использовать его в этой форме для трафаретной печати; и в этом случае - после снятия защитной пленки и после экспонирования и проявления слоя резиста - краску направляют через трафаретную сетку ракелем. Отпечатываемый при этом рисунок определяется слоем резиста, присутствующим на трафаретной сетке и в ней.

Патент США № 4,705,608 раскрывает способ изготовления материала основы этого типа. Согласно одному из осуществлений этого типа слой светочувствительной эмульсии или раствора наносят на пластмассовую пленку. Затем металлическую сетку, имеющую покрывающий слой, нанесенный гальваническим покрытием для соединения узлов металлической сетки друг с другом, вжимают в упомянутый слой. Затем второй слой светочувствительной эмульсии наносят с непокрытой задней стороны сетки и продавливают через металлическую сетку, чтобы соединить металлическую сетку с первым слоем светочувствительного материала; и потом это изделие высушивают. Эти этапы выполняют таким образом, что пленка контактирует с цилиндрической нагретой поверхностью. Согласно этому способу пленка действует, во-первых, как отделяющая пленка, чтобы первый слой светочувствительного материала не прилипал к нагретой поверхности в конце этапов изготовления. После этого, если пленка не удалена, ее также можно оставить на месте в качестве защитной пленки, чтобы защищать светочувствительный материал. Согласно другому варианту осуществления второй слой светочувствительного материала располагают в пространстве между пленкой с первым слоем на ней и металлической сеткой; причем материал, нанесенный последним, обязательно продавливают через отверстия металлической сетки к задней стороне. Излишний материал на этой стороне затем удаляют шабером. Вместо нанесения первого слоя резиста на пластмассовую пленку можно также использовать готовую выпускаемую промышленностью пленку со слоем светочувствительного материала; и в этом случае этот слой увлажняют, чтобы можно было нанести металлическую сетку. Продукцией этого известного способа является материал основы, в котором светочувствительный материал расположен на обеих основных поверхностях (отпечатываемая сторона и ракельная сторона).

Документ GB-A-2176630 раскрывает шаблон для трафаретной печати, схожий с упомянутым выше материалом основы; причем в документе указывается, что поверхность светочувствительного материала плоская. Этот материал можно изготовить способом согласно указанному выше патенту США; и в этом случае проволока металлической сетки не должна нарушать плоскую поверхность светочувствительного материала.

Оказалось, что степень, в которой слой резиста на стороне защитной пленки является плоским, не вполне достаточная - ввиду частой необходимости соблюдения налагаемых требований: несмотря на упомянутые требования, которые должны выполняться при осуществлении этого способа, в материале основы известного уровня техники поверхность слоя резиста выглядит более или менее волнистой, и ее также называют рельефом. При использовании этого материала для трафаретной печати этот рельеф отрицательно сказывается на результатах печатания, т.е. отпечатанное изображение менее четкое в местах с выдающимся рельефом.

При этом если материал основы используется в качестве шаблона трафаретной печати, обеспечение слоем резиста и ракельной стороны, и отпечатываемой стороны может оказаться нецелесообразным.

Цель настоящего изобретения заключается в полном или, по меньшей мере, частичном решении изложенных выше проблем при помощи нового способа изготовления материала основы, согласно которому можно будет изготавливать материал основы с меньшим рельефом.

Еще одна цель настоящего изобретения заключается в обеспечении способа изготовления материала основы, в котором отверстия в материале трафаретной сетки, в частности - в случае сформированной электрическим способом трафаретной сетки, по существу, единообразно заполнены светочувствительным материалом.

Еще одна цель изобретения заключается в обеспечении способа, при осуществлении которого, по существу, нет потерь светочувствительного материала.

Согласно первому аспекту настоящего изобретения обеспечен способ изготовления материала основы для трафаретной печати, содержащего трафаретную сетку, слой резиста из светочувствительного материала и защитную пленку; и согласно этому способу:

а) наносят первый слой резиста на одну сторону защитной пленки;

б) высушивают первый слой резиста;

в) наносят дополнительный слой резиста на первый слой резиста;

г) затем наносят трафаретную сетку на дополнительный слой резиста; при этом сторона дополнительного слоя, на которую наносят трафаретную сетку, влажная; и трафаретную сетку вжимают в дополнительный слой резиста под давлением прижимного элемента, который непосредственно контактирует с трафаретной сеткой, в частности - валика;

и согласно этому способу слой резиста включает в себя дополнительный слой резиста и первый слой резиста.

Согласно способу в соответствии с данным изобретением: первый слой резиста в виде эмульсии или раствора светочувствительного материала наносят на одну сторону защитной пленки, и этот слой резиста затем высушивают. После этого второй слой резиста, который может быть слоем того же светочувствительного материала, наносят на первый слой резиста. После этого трафаретную сетку наносят на все еще влажный дополнительный слой резиста и вжимают ее в него прижимным элементом, в частности - валиком. Высушивание первого слоя резиста предохраняет трафаретную сетку от ее проникновения вглубь него и от последующего отрицательного воздействия на гладкость или плоскостность поверхности первого слоя резиста, примыкающего к защитной пленке, даже если первый слой резиста снова смочен нанесением дополнительного слоя резиста. После нанесения дополнительного слоя резиста трафаретную сетку вжимают в него регулируемым способом при помощи прижимного элемента, в результате чего уровень заполнения или глубина проникновения материала резиста в отверстия трафаретной сетки является по существу единообразной. Не являющиеся единообразными уровни заполнения нежелательны, т.к. в результате их наличия появляются т.н. «темные пятна». Давление также содействует созданию связи между трафаретной сеткой и слоем резиста и/или ускоряет темп создания достаточного сцепления. Использование валика имеет то преимущество, что можно непрерывно изготавливать длинные и широкие листы материала основы. Помимо этого давление, с которым валик вжимает трафаретную сетку в слой резиста, можно точно контролировать и регулировать по всему листу материала основы. Продукцией способа согласно этому изобретению является материал основы, при этом трафаретную сетку обеспечивают только слоем резиста, который покрыт защитной пленкой на одной стороне.

Напротив валика и на другой стороне структуры, состоящей из трафаретной сетки, слоя резиста и защитной пленки, целесообразно использовать опорный валик.

Способ согласно изобретению имеет то преимущество, что, во-первых, он позволяет изготавливать материал основы, поверхность слоя резиста которого обладает улучшенной гладкостью, т.е. имеет меньший рельеф, на стороне нахождения пленки. Этот рельеф - также называемый шероховатостью - поверхности слоев выражен в значении Rz и измеряется в соответствии со стандартом DIN 4768. Способ согласно изобретению обеспечивает возможность уменьшения рельефа поверхности слоя резиста на пленочной стороне до такой степени, что значение Rz не превышает 15 мкм, предпочтительно - менее 5 мкм и наиболее предпочтительно - 1-2 мкм. Согласно этому способу настоящего изобретения такое уменьшение достигается за счет того, что слой резиста создают, по меньшей мере, в два этапа: трафаретную сетку наносят на влажную сторону дополнительного слоя резиста, нанесенного ранее. Контролируемое приложение давления эффективно регулирует высоту, на которую трафаретная сетка заполняется резистом, без включения воздуха. Предпочтительно, чтобы заполнение было максимальным, т.е. чтобы отверстия трафаретной сетки были заполнены до другой стороны. При этом получают материал трафаретной сетки, имеющий материал резиста на одной стороне и имеющий регулированную высоту резиста внутри отверстий трафаретной сетки. При этом потери эмульсии фоторезиста меньшие, чем в способах известного уровня техники.

Нанесение слоя резиста на защитную пленку можно выполнить разными, известными специалистам, способами; например - при помощи фигурного валика, резинового ракеля, шаблона или трафаретной сетки; и также способами, известными как прорезное покрытие, скользящее покрытие, покрытие ножевым устройством и валиком (см. “Liquid film coating”, by S.F.Kistler and P.M.Schweizer, Chapmann & Hall, London, 1997). Первый слой и/или дополнительные слои резиста можно нанести разными этапами, т.е. первый и дополнительный слои резиста могут состоять из разных подслоев резиста. Предпочтительно, чтобы первый слой резиста наносился на одном этапе, и затем дополнительный слой резиста наносился на другом этапе. Первый слой резиста предпочтительно высушивают при температуре, более низкой, чем температура отверждения слоя резиста. Это означает, что этап высушивания б) на последующем этапе использования материала основы не влияет на экспонирование слоя резиста с рисунком, соответствующим отпечатываемому изображению. Целесообразную температуру высушивания выбирают в зависимости от используемого резиста, например - ниже 100оС, и предпочтительно около 50оС для резиста на водной основе, с содержанием воды в 55%. Как вариант, высушивание первого слоя резиста можно осуществлять при температуре, равной или превышающей температуру отверждения слоя резиста, при условии, что высушивание выполняется в течение очень короткого срока, чтобы отверждение первого слоя резиста еще не произошло. «Влажность» стороны дополнительного слоя резиста, на которую наносится трафаретная сетка, подразумевает, что резист вязкий, в результате чего во время нанесения трафаретной сетки на дополнительный слой резиста он может деформироваться и/или может потечь в отверстия между перемычками трафаретной сетки. Также нужно отметить, что на этапе в) дополнительный слой резиста влияет на сухость первого слоя резиста, в результате чего первый слой резиста также становится влажным до некоторой степени в том месте, где он примыкает к дополнительному слою резиста.

Трафаретная сетка доходит до определенной глубины в общем слое резиста в зависимости от вязкости слоя резиста и давления, под которым трафаретную сетку наносят на дополнительный слой резиста. В этом случае трафаретная сетка может проникнуть не только в дополнительный слой резиста, но также и в первый слой резиста. Как правило, для данного прилагаемого давления глубина, на которую проникает трафаретная сетка в первом слое, ограничена положением, в котором слой резиста сухой или в котором вязкость в слое резиста слишком повысилась. В этом случае толщина высушенного первого слоя резиста может сыграть некоторую роль в определении глубины, достигаемой трафаретной сеткой в слое резиста в целом. Для полноты следует добавить, что нанесение трафаретной сетки на слой резиста согласно изобретению предполагает сцепление между трафаретной сеткой и слоем резиста.

Существуют различные целесообразные типы трафаретной сетки для материала основы, например: пластмассовая ткань, возможно оцинкованная, тканая металлическая сетка, оцинкованная трикотажная ткань или ткань из пластмассовых нитей или металлической проволоки, и электролитически формованные трафаретные сетки. Предпочтительно, чтобы номер ячейки трафаретной сетки был 70-500. Отверстия в трафаретной сетке выполнены, например, круглыми, прямоугольными или шестиугольными.

Также нужно отметить, что слой резиста в целом высушивают перед тем, как материал основы будет отправлен на хранение или экспонирован для его последующего использования.

Этап г) способа согласно настоящему изобретению предпочтительно выполняют в одной плоскости, горизонтальной или вертикальной, чтобы изделие на этом этапе после помещения трафаретной сетки в резист не подвергалось механическим напряжениям до высыхания резиста, например - во время деформации при свертывании.

В способе согласно изобретению предпочтительно, чтобы трафаретную сетку наносили без предварительного высушивания дополнительного слоя резиста. Тем самым обеспечивается быстрый и простой способ выполнения способа согласно изобретению.

Как вариант, дополнительный слой резиста высушивают заранее, например - в целях хранения, и смачивают в любое последующее время.

Также в способе согласно изобретению предпочтительно, чтобы наносилась трафаретная сетка, изготовленная электролитическим формованием. Электролически формованную трафаретную сетку получают путем выращивания металлического каркаса любым гальванопластическим способом на сетке электропроводных дорожек красителя. Электропроводные дорожки, ограничивающие изолирующие участки, соответствуют перемычкам каркаса; и перемычки ограничивают отверстия, соответствующие изолирующим участкам. Как правило, после удаления красителя каркас продолжают наращивать - на одном или нескольких вторичных этапах - путем нанесения металлического слоя в гальванической ванне. Сама электролитически формованная сетка имеет поверхность - в описании прилагаемых чертежей она называется контактной поверхностью - с высокой степенью плоскостности, т.к. в электролитическом формовании трафаретную сетку выращивают единообразно на плоской перемычке, при этом перемычки имеют ровную, т.е. единообразную толщину. Напротив, тканому материалу присуща изменяющаяся толщина из-за наличия нитей основы и уточных нитей (т.е. там, где нити налагаются друг на друга, ее толщина удваивается по сравнению с толщиной нитей, и в других местах ее толщина равна толщине нити), и поэтому он имеет менее ровную поверхность. Электролитически формованные тканые материалы согласно документу US-А-4,705,608 тоже имеют такую, хотя и в меньшей степени, неровную поверхность. При покрытии тканого материала этого типа слоем резиста наличие неровности тканого материала может еще чувствоваться на поверхности слоя резиста, в результате чего в слое резиста повышается рельефность. Помимо этого высокая степень плоскостности электролитически формованной трафаретной сетки дает единообразное расстояние между перемычками трафаретной сетки и поверхностью слоя резиста на стороне защитной пленки. Соответствующие преимущества излагаются ниже в связи со вторым аспектом данного изобретения.

В способе согласно настоящему изобретению особо предпочтительно использовать валик, прижимная поверхность которого имеет материал покрытия со структурой открытой ячейки. Способ этого типа предотвращает образование т.н. темных пятен в материале основы. Темные пятна формируются, например, когда трафаретную сетку вжимают в слой резиста под давлением валика, который блокирует отверстия в трафаретной сетке во время этого вжимания. При этом воздух, попавший в блокированное отверстие, сжимается. Вследствие этого разность давлений создается между блокированным валиком отверстием и другими - неблокированными отверстиями, в результате чего количество резиста, втекающего в отверстия в получаемом материале основы, не будет единообразным и это будет видно на самом материале основы. Такая трафаретная сетка будет выглядеть темнее там, где в отверстиях будет слишком много резиста, отсюда - название «темных пятен». Открытая структура материала покрытия предотвращает нежелательное повышение давления, которое может обусловить появление темных пятен. Примерами целесообразных материалов покрытия с открытой структурой являются: тканая металлическая сетка, резина с открытыми порами, пенопласт или ткань с открытой структурой.

Еще одно предпочтительное осуществление способа согласно изобретению использует валик, который контактирует с трафаретной сеткой в касательном направлении по длине, которая меньше диаметра отверстий трафаретной сетки в местоположении контактной поверхности трафаретной сетки. Способ этого типа также предотвращает образование темных пятен в материале основы, т.к. размеры валика не дают возможность блокирования отверстий, когда трафаретную сетку вжимают в слой резиста.

В способе согласно изобретению предпочтительно использовать сжимаемый валик. Предпочтительно использовать валик, только ненамного сжимаемый, т.е. ненамного деформируемый, и поэтому валик может корректировать слабые неровности на контактной поверхности трафаретной сетки. Валик предпочтительно представляет собой валик из твердой резины, с твердостью 70-90 по Шору, предпочтительно - в сочетании с опорным валиком с еще большой твердостью, например - из металла.

В еще одном предпочтительном осуществлении этого способа первый слой резиста наносят с толщиной, по меньшей мере, равной толщине наносимого дополнительного слоя резиста. Для пояснения нужно отметить, что толщина двух слоев резиста означает толщину в сухом состоянии. Было обнаружено, что материал основы, получаемый в соответствии с этим способом, имеет высокую степень гладкости.

В способе согласно изобретению предпочтительно наносить дополнительный слой резиста толщиной от 2 до 10 мкм. Этот тип толщины оказался на практике достаточным для нанесения трафаретной сетки на слой резиста. По практическим причинам толщина первого слоя резиста предпочтительно составляет от 5 до 20 мкм.

В способе согласно изобретению также предпочтительно, чтобы наносимый дополнительный слой резиста был тем же типом резиста, что и наносимый первый слой резиста. Преимущество этого обстоятельства заключается в том, что один тип резиста будет достаточен для осуществления способа, и что первый и дополнительный слои резиста будут иметь одинаковые свойства скорости высыхания, вязкости, скорости отверждения и пр.

В предпочтительном осуществлении способа согласно изобретению между этапами б) и в) выполняют два промежуточных этапа:

i) покрывают первый слой резиста отделяющим листом и скатывают вспомогательную структуру, содержащую защитную пленку, первый слой резиста и отделяющий лист,

ii) затем раскатывают скатанную вспомогательную структуру и удаляют отделяющий лист.

Необходимо пояснить, что отделяющий лист покрывает ту сторону слоя резиста, которая не имеет защитной пленки. Отделяющий лист предотвращает прилипание слоя резиста, когда скатывают защитную пленку, на которую нанесен высушенный первый слой резиста. Если бы отделяющий лист не присутствовал, то раскатывание было бы затруднено. Покрытие, обеспечиваемое отделяющим листом, обеспечивает целесообразный вариант получения скатанной вспомогательной структуры, которую нетрудно раскатать. Тем самым обеспечивается возможность нанесения первого слоя резиста в определенном местоположении, и при этом второй слой резиста можно нанести в другом местоположении, предпочтительно непосредственно после нанесения трафаретной сетки. Примерами целесообразных отделяющих листов являются этикеточная бумага, силиконовая бумага, беленая бумага или обложечная бумага.

Второй аспект изобретения относится к материалу основы для трафаретной печати, который содержит защитную пленку, слой резиста, содержащий светочувствительный материал, и трафаретную сетку; при этом поверхность слоя резиста на стороне, на которой присутствует защитная пленка, достаточно гладкая: значение Rz этой поверхности ниже 15 мкм. Материалы основы этого типа обеспечивают улучшенные результаты трафаретной печати, как поясняется выше.

В материале основы согласно изобретению предпочтительно, чтобы расстояние от перемычек трафаретной сетки до поверхности слоя резиста на стороне защитной пленки было одинаковым. Это расстояние означает кратчайшее расстояние между перемычками и упомянутой поверхностью слоя резиста, т.е. измеренное от точки перемычки наиболее глубокого проникновения в слой резиста. Упомянутое одинаковое расстояние означает, что изменение расстояния незначительное, предпочтительно менее  2 мкм. Материалы основы этого типа дают улучшение результатов трафаретной печати.

2 мкм. Материалы основы этого типа дают улучшение результатов трафаретной печати.

Также предпочтительно, чтобы в материале основы согласно изобретению высота слоя резиста была единообразной между перемычками трафаретной сетки. В этом отношении высота означает расстояние от точки перемычки, которая имеет наиболее глубокое проникновение в слой резиста, до поверхности слоя резиста между двумя перемычками на свободной стороне трафаретной сетки, т.е. на стороне, дальней от защитной пленки. В этом отношении термин «единообразный» означает, что изменение глубины незначительное, предпочтительно менее ±5 мкм. Материалы основы этого типа дают улучшенные результаты трафаретной печати.

Третий аспект изобретения относится к материалу основы для трафаретной печати, который содержит: защитную пленку слой резиста, содержащий светочувствительный материал и электролитически формованную трафаретную сетку. В этом случае материал основы предпочтительно отвечает условиям, которые должен соблюдать второй аспект изобретения. Как отмечалось выше, поверхность электролитически формованной трафаретной сетки имеет высокую степень плоскостности по сравнению с другими материалами трафаретной сетки и это благоприятно сказывается на гладкости слоя резиста на стороне защитной пленки.

Защитную пленку можно выполнить из различных полимерных материалов, например: из полиэтилена, полипропилена, сложного полиэфира, поливинилхлорида, полиакрилата, полиэтилентерефталата, полиэтиленимина, полибензтиазола, хлорированного поливинилхлорида и пр. Толщина пленки составляет, например, 25-500 мкм.

Резист, используемый для слоя резиста, предпочтительно является резистом на основе органических растворителей или воды. Содержание сухого вещества резиста предпочтительно составляет 30-60%. Размер частиц резиста: предпочтительно менее 25 мкм, более предпочтительно - менее 10 мкм. Вязкость резиста предпочтительно составляет от 1000-4000 сП. Резист содержит составляющие, выбранные из группы, состоящей из: УФ-полиакрилата, поливинилацетата, поливинилового спирта, алкидного, эпоксидного, меламинового, бихроматового соединения, диазо-соединения, водного стирол-бутадиенового фотополимера SBQ. Как отмечено выше, предпочтительно использовать тот же резист, что и для первого слоя резиста, и для дополнительного слоя резиста.

Также предпочтительно, чтобы поверхностное натяжение резиста, наносимого непосредственно на пленку, было менее, или равно ему, поверхностного натяжения пленки, чтобы обеспечить благоприятную текучесть резиста на пленке при нанесении первого слоя резиста. Для этого, как вариант, также возможно увеличить поверхностное натяжение пленки за счет предварительной обработки в коротроне.

Изобретение далее поясняется приводимым ниже примером.

Пример 1

При температуре окружающей среды первый слой резиста наносят ножевым устройством или валковым нанесением на пленку из сложного полиэфира толщиной 100 мкм. Пленка сложного полиэфира имеет значение Rz от 0,3 до 0,4 мкм и поверхностное натяжение: 40-38 мН/м. Резист имеет поверхностное натяжение от 35 до 38 мН/м. Резистом является водная отверждаемая УФ-излучением эмульсия с содержанием сухого вещества в 50% и с вязкостью 3000 сП. Резист представляет собой сухое вещество УФ-полиакрилата, поливинилцетата, поливинилового спирта и диазо-соединения. Размер частиц резиста - 1,5 мкм в среднем.

Первый слой резиста высушивают при 50°С, и он имеет толщину 10 мкм после высушивания. Высушенную вспомогательную структуру, состоящую из пленки сложного полиэфира и первого слоя резиста, скатывают, и при этом слой резиста покрывают отделяющим листом.

На следующем этапе скатанную вспомогательную структуру раскатывают, и дополнительный слой резиста наносят на первый слой резиста способом, аналогичным описываемому выше для первого слоя резиста. Сразу после этого трафаретную сетку наносят в еще влажном слое резиста при помощи валика, после чего выполняют высушивание при 50°С. Валик является резиновым валиком, с твердостью 90 по Шору, и он прилагает давление величиной 2 бар. Полученный материал основы скатывают с отделяющим листом. Толщину дополнительного слоя определяют потом на высохшей части, на которой трафаретная сетка не нанесена, и она составляет 6 мкм.

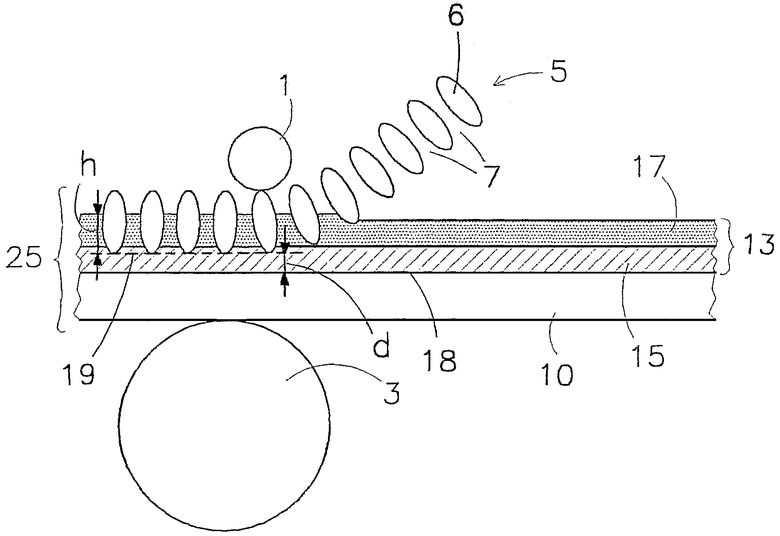

Изобретение также поясняется чертежом, на котором

показана схема выполнения согласно изобретению.

Чертеж показывает установленный с возможностью его вращения прижимной валик 1, сделанный из твердой резины (с твердостью 70-90 по Шору), опорный валик 3 из металла (с твердостью по Шору такой же, что и у прижимного валика 1). Начиная с правой стороны чертежа: электролитически формованная трафаретная сетка 5 поступает сверху и представляет собой сетку перемычек 6, ограничивающих отверстия 7. Одновременно структура, содержащая пленку 10 сложного полиэфира и слой 13 резиста, состоящий из первого слоя 15 резиста и дополнительного слоя 17 резиста, подается с правой стороны под трафаретной сеткой 5. Трафаретную сетку 5 вжимают в слой 13 резиста между прижимным валиком 1 и опорным валиком 3. Во время этого процесса трафаретная сетка 5 проникает через дополнительный слой 17 резиста и частично в первый слой 15 резиста. Таким образом, материал основы 25 согласно изобретению получают на левой стороне валиков 1 и 3; и этот материал основы 25 имеет следующие характеристики. Расстояние d от трафаретной сетки до поверхности слоя 13 резиста на стороне защитной пленке 10 единообразное. Расстояние d представлено как расстояние между поверхностью 18 слоя 13 резиста на стороне пленки 10, с одной стороны, и касательной плоскостью 19 перемычек трафаретной сетки 5 на стороне, выступающей в слой 13 резиста, с другой стороны. Высота h слоя 13 резиста также единообразная между перемычками 6. То есть высота h является расстоянием между касательной плоскостью 19 перемычек трафаретной сетки и поверхностью слоя 13 резиста между двумя перемычками 6 на той стороне материала 25 основы, на которой трафаретная сетка 5 выступает из слоя 13 резиста.

Заявлен способ изготовления материала основы для трафаретной печати. Согласно способу наносят первый слой резиста на одну сторону защитной пленки, затем высушивают первый слой резиста и наносят дополнительный слой резиста на первый слой резиста. После этого наносят трафаретную сетку на дополнительный слой резиста, при этом сторона дополнительного слоя резиста влажная. Трафаретную сетку вжимают в дополнительный слой резиста под давлением прижимного элемента, который непосредственно контактирует с трафаретной сеткой. Причем слой резиста содержит дополнительный слой резиста и первый слой резиста. Технический результат - обеспечение способа изготовления материала основы, в котором отверстия в материале трафаретной сетки единообразно заполнены светочувствительным материалом без потерь светочувствительного материала. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ изготовления материала (25) основы для трафаретной печати, содержащего: трафаретную сетку (5), слой (13) резиста, содержащий светочувствительный материал и защитную пленку (10); при этом согласно упомянутому способу:

а) наносят первый слой (15) резиста на одну сторону защитной пленки (10);

б) высушивают первый (15) слой резиста;

в) наносят дополнительный слой (17) резиста на первый слой (15) резиста; и

г) затем наносят трафаретную сетку (5) на дополнительный слой (17) резиста; при этом сторона дополнительного слоя (17) резиста, на которую наносят трафаретную сетку (5), влажная; и трафаретную сетку (5) вжимают в дополнительный слой (17) резиста под давлением прижимного элемента, который непосредственно контактирует с трафаретной сеткой (5);

при этом слой резиста (13) содержит дополнительный слой (17) резиста и первый слой (15) резиста.

2. Способ по п.1, согласно которому трафаретную сетку (5) наносят без предварительного высушивания дополнительного слоя (17) резиста.

3. Способ по п.1, в котором прижимным элементом является валик.

4. Способ по любому из предыдущих пп.1-3, согласно которому наносимая трафаретная сетка (5) является электролитически формованной трафаретной сеткой.

5. Способ по п.3, в котором прижимная поверхность валика (1) имеет материал покрытия со структурой открытых ячеек.

6. Способ по п.3, в котором валик (1) непосредственно контактирует с трафаретной сеткой (5) в касательном направлении по длине, которая меньше диаметра отверстий трафаретной сетки (5) на контактной поверхности трафаретной сетки.

7. Способ по п.3, в котором валик (1) является сжимаемым.

8. Способ по п.1, в котором наносимый первый слой (15) резиста имеет толщину, по меньшей мере, равную толщине наносимого дополнительного слоя (17) резиста.

9. Способ по п.1, в котором наносимый дополнительный слой (17) резиста имеет толщину от 2 до 10 мкм.

10. Способ по п.1, в котором наносимый дополнительный слой (17) резиста содержит тот же тип резиста, что и наносимый первый слой (15) резиста.

11. Способ по п.1, в котором между этапами б) и в) выполняют два промежуточных этапа:

i) покрывают первый слой (15) резиста отделяющим листом и скатывают вспомогательную структуру, содержащую защитную пленку (10), первый слой (15) резиста и отделяющий лист, и

ii) затем раскатывают скатанную вспомогательную структуру и удаляют отделяющий лист.

12. Материал (25) основы для трафаретной печати, содержащий трафаретную сетку (5), слой (13) резиста, содержащий светочувствительный материал и защитную пленку (10), причем трафаретная сетка (5) содержит сетку перемычек, которые ограничивают отверстия,

отличающийся тем, что поверхность слоя (13) резиста на стороне, на которой присутствует защитная пленка (10), достаточно гладкая: значение Rz упомянутой поверхности ниже 15 мкм.

13. Материал (25) основы согласно п.12, отличающийся тем, что расстояние (d) от перемычек (6) трафаретной сетки (5) до поверхности слоя (13) резиста на стороне защитной пленки (10) единообразное.

14. Материал (25) основы по п.12 или 13, отличающийся тем, что высота (h) слоя (13) резиста единообразная между перемычками (6) трафаретной сетки (5).

15. Материал (25) основы по п.12, в котором трафаретная сетка (5) представляет собой электролитически формованную трафаретную сетку.

| Способ получения полиэфирноэпоксидного электроизоляционного клеящего лака | 1961 |

|

SU150623A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХМАТРИЦ | 1971 |

|

SU427382A1 |

| СПОСОБ НЕПРЕРЫВНОГО ОСАХАРИВАНИЯ И СБРАЖИВАНИЯ КРАХМАЛИСТОГО СЫРЬЯ | 1936 |

|

SU69876A1 |

| US 4668329 А, 26.05.1987. | |||

Авторы

Даты

2009-12-10—Публикация

2005-03-18—Подача