Предлагаемое изобретение относится к грузозахватным устройствам, конструктивно приспособленным для использования с крановыми механизмами для подъема, опускания, перемещения груза, и может быть использовано для механизации путевого хозяйства железнодорожного транспорта при работе с поточными линиями по сборке звеньев рельсошпальной решетки на производственных базах путевых машинных станций.

В «Технических условиях размещения и крепления грузов в вагонах и контейнерах», утвержденных МПС России 27.05.2003 г., №ЦМ-943, предписано производить погрузку железобетонных шпал на платформы и полувагоны по 8 штук в ряду. Ряды шпал разделены сплошными деревянными прокладками. Погрузка производится на заводах по изготовлению шпал с помощью специальной траверсы. Однако в процессе транспортировки шпалы сдвигаются и поэтому для их выгрузки на базах МПС применяют тросовые стропы. Захватывается одновременно четыре ряда шпал (по грузоподъемности крана), при этом из-за провисания троса вместо четырехугольной формы пакет шпал принимает изогнутую форму, в результате, деревянные прокладки сдвигаются и даже ломаются. После выгрузки штабеля его ряды имеют вид не первоначальной прямой горизонтальной линии, а ломаной линии и, возможно, со сдвинутыми шпалами, что препятствует дальнейшему использованию траверсы, применяемой на шпалозаводе, для погрузки шпал на приемное устройство поточной линии. Поэтому вновь применяют тросы, требующие больших трудозатрат при стропальных работах.

Известно «Захватное устройство для длинномерных изделий» по а.с. 1533980, кл. В66С 1/28 для перегрузки пакета бревен. В нем захваты опускаются и разворачиваются, захватывая пакет снизу. Однако применение этого устройства для захвата пакета железобетонных шпал невозможно, так как шпалы складированы сплошной лентой и высотой штабеля большей той, которую может перегрузить кран, поэтому невозможно развернуть захваты.

Известна траверса с автозахватом для перегрузки пакета шпал, применяемая на шпалозаводах совместно с линией по производству железобетонных шпал (Техпром, спецтехника на портале Коммерсанты.ру. «Линия по производству железобетонных шпал», поз.15, БП 070/30 «Траверса с автозахватом для пакета шпал» - принята за прототип). Траверса содержит раму, несущую пару шарнирно подвешенных поворотных L-образных подхватных рычагов, которые в разведенном и сведенном состоянии фиксируются с помощью замковых механизмов (замки «Меламеда»), размещенных на раме. При сведении L-образных рычагов нижний ряд пакета шпал оказывается над нижними подхватными полками рычагов и в дальнейшем, при подъеме траверсы, пакет шпал располагается на этих полках. Для подвешивания траверсы к крюку крана на раме имеется подвеска. Недостатком известной траверсы является то, что при сплошной нижней подхватной полке L-образного рычага захватить ряд шпал в пакете возможно только при прямолинейном расположении шпал в ряду. Эти условия выдерживаются на штабелирующем устройстве линии по производству железобетонных шпал. Однако при перевозке на железнодорожном составе аккуратно уложенные шпалы в пакетах смещаются и поэтому при выгрузке используются уже не траверсы, а тросовые стропы. В этой связи пакеты шпал принимают криволинейную форму, деревянные прокладки между рядами ломаются и после укладки пакетов шпал в штабель нарушается прямолинейность рядов шпал в пакете (фиг.1).

Задача, решаемая заявителем, заключается в том, что необходимо создать траверсу, позволяющую захватить из штабеля пакет шпал при нарушенной прямолинейности расположения шпал в ряду и при сдвинутых относительно друг друга шпалах. Задача достигается тем, что в траверсе для захвата пакета шпал, содержащей раму, несущую пару L-образных подхватных двуплечих рычагов с замковыми механизмами, нижняя полка каждого рычага выполнена в виде секции поворотных площадок, соответствующих количеству шпал в ряду и их размерам, на раме дополнительно установлено, по крайней мере, четыре упора в верхний ряд шпал, подвижных в горизонтальной плоскости для центрирования относительно шпал, а замковые механизмы и упоры в верхний ряд шпал выполнены в виде силовых цилиндров.

Выполнение нижних полок подхватных двуплечих рычагов в виде секции поворотных площадок, соответствующих количеству шпал в ряду и их размерам, позволяет разместить площадки подхватных двуплечих рычагов под рядом шпал при нарушенной прямолинейности расположения шпал в ряду, расположенных, в результате, в виде ломаной линии, и повторить эту форму ломаной линии. Введение, по крайней мере, четырех упоров в верхний ряд шпал, подвижных в горизонтальной плоскости и выполненных в виде силовых цилиндров, позволяет более точно ориентировать траверсу относительно захватываемой пачки шпал. Выполнение замковых механизмов в виде управляемых силовых цилиндров вместо так называемых «замков Меламеда», которые циклично замыкаются и размыкаются, дает возможность производить замыкание рычагов в требуемый момент. Эта возможность обусловлена тем, что козловые краны, применяемые на производственных базах путевых машинных станций, оборудованы дополнительным кабелем электропитания, подведенным к крановой подвеске.

На чертежах показано:

фиг.1 - фактическое положение пакетов шпал в штабелях на складе после разгрузки;

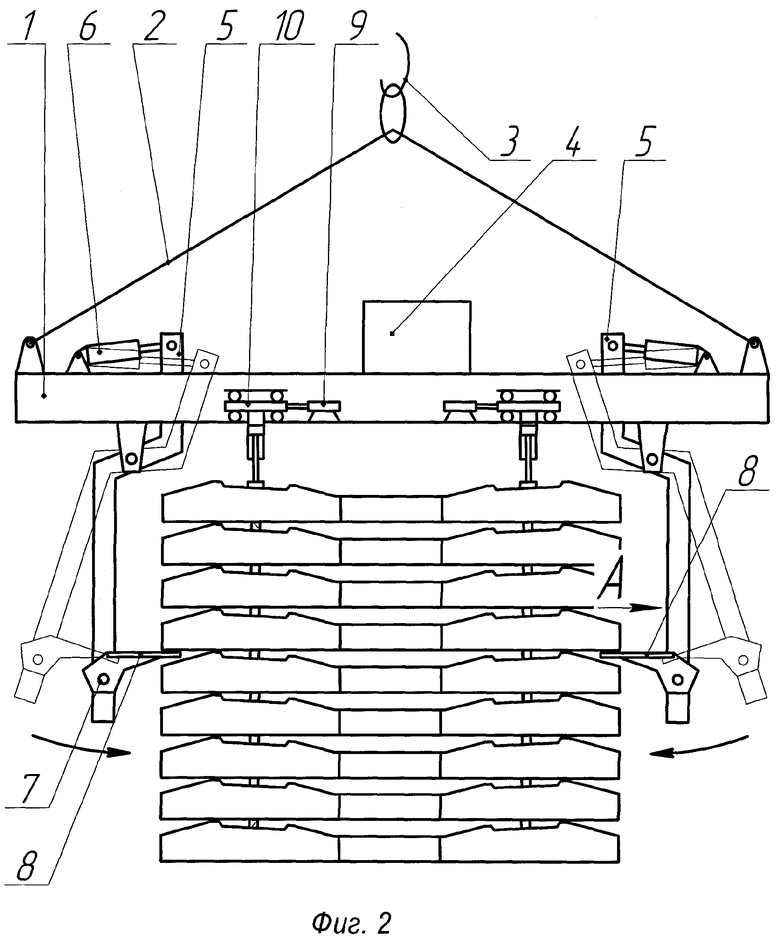

фиг.2 - общий вид траверсы;

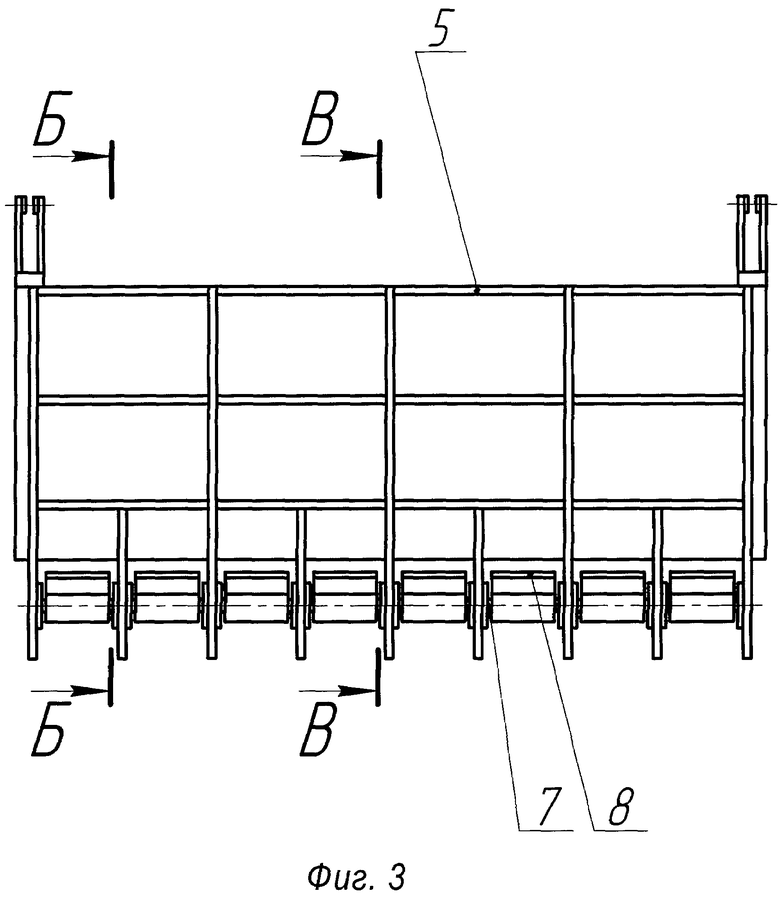

фиг.3 - подхватный рычаг (вид по стрелке А на фиг.2);

фиг.4 - положение поворотных площадок подхватных двуплечих рычагов относительно второй шпалы захватываемого ряда (сечение Б-Б на фиг.3);

фиг.5 - положение поворотных площадок подхватных двуплечих рычагов относительно пятой шпалы захватываемого ряда (сечение В-В на фиг.3).

Траверса (фиг.2) выполнена в виде пространственной рамы 1 с тросами 2 для подвешивания к крюку 3 крана (не показан). На раме 1 размещена насосная установка 4 и шарнирно закреплена пара поворотных L-образных подхватных двуплечих рычагов 5, верхние плечи которых соединены с силовыми цилиндрами 6, связанных с насосной установкой 4. Силовые цилиндры 6 служат замковыми механизмами для подхватных двуплечих рычагов 5. Нижняя полка каждого рычага 5 выполнена в виде секции поворотных на осях 7 площадок 8, количество которых соответствует количеству шпал в ряду захватываемого пакета, а их размеры в горизонтальной плоскости соответствуют ширине шпалы. На раме 1 смонтированы подвижные в горизонтальной плоскости от силовых цилиндров 9 четыре упора 10 в верхний ряд шпал, выполненных в виде силовых цилиндров. Упоров 10, при необходимости, может быть и больше.

Работает траверса следующим образом.

Траверса, рама 1 которой подвешена тросами 2 к крюку 3 крана, подводится к штабелю шпал на складе и опускается для захвата пакета шпал, состоящего из четырех рядов, в каждом из которых уложено по восемь шпал. Требуемая точность опускания может регулироваться с помощью упоров 10. Подхватные двуплечие рычаги 5, при этом, могут находиться либо в разведенном состоянии, либо в сведенном. Если рычаги 5 находятся в сведенном состоянии, при опускании траверсы, площадки 8 скользят по торцам каждой шпалы в ряду и «прощелкивают» на каждой шпале захватываемого пакета шпал. При достижении оптимальной высоты опускания, то есть положения, когда все площадки 8 размещаются под постелями шпал захватываемого ряда, каждая в своем определенном положении (фиг.4 и 5), при необходимости, для точной ориентации траверсы относительно захватываемой пачки шпал, включаются силовые цилиндры 9 упоров 10. При опускании траверсы, когда рычаги 5 находятся в разведенном состоянии, при достижении оптимальной высоты опускания рычаги 5 силовыми цилиндрами 6 сводятся и все площадки 8 размещаются под постелями шпал захватываемого ряда, каждая в своем определенном положении (фиг.4 и 5), а при необходимости, для точной ориентации траверсы относительно захватываемой пачки шпал, включаются силовые цилиндры 9 упоров 10. Кран за крюк 3 через тросы 2 поднимает траверсу с пакетом шпал, при этом площадки 8 поочередно занимают свое крайнее, горизонтальное положение, выравнивая, тем самым, нижний ряд шпал захватываемого пакета, а силовые цилиндры 6 надежно замыкают рычаги 5. После установки пачки шпал, к примеру, на приемное устройство линии для сборки рельсовых звеньев подхватные двуплечие рычаги 5 разводятся силовыми цилиндрами 6 и траверса поднимается краном, освобождая установленный пакет шпал.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ОДИНОЧНОЙ СМЕНЫ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ НА СТЕНДЕ ПРИ РЕМОНТЕ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2377355C1 |

| Захватное устройство для штучных грузов | 1989 |

|

SU1765096A1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ ПО ЭПЮРЕ И "ШНУРУ" | 2008 |

|

RU2376411C1 |

| Автоматический захват | 1971 |

|

SU537020A1 |

| ПАКЕТИРОВЩИК ШПАЛ ЗВЕНОСБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2497998C2 |

| ШПАЛОПИТАТЕЛЬ ЛИНИИ ОБРАБОТКИ ШПАЛ | 1992 |

|

RU2070245C1 |

| УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ШПАЛ НА БАЛЛАСТНУЮ ПРИЗМУ | 2017 |

|

RU2671793C1 |

| Автоматический захват для пакетов груза | 1983 |

|

SU1323514A1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| Захват для шпал к подъемным кранам | 1960 |

|

SU135616A1 |

Изобретение относится к грузозахватным устройствам, конструктивно приспособленным для использования с крановыми механизмами для подъема, опускания, перемещения груза, и может быть использовано для механизации путевого хозяйства железнодорожного транспорта при работе с поточными линиями по сборке звеньев рельсошпальной решетки на производственных базах путевых машинных станций. Траверса выполнена в виде пространственной рамы с тросами для подвешивания к крюку крана. На раме шарнирно закреплена пара поворотных L-образных подхватных двуплечих рычагов. Верхние плечи подхватных рычагов соединены с силовыми цилиндрами, которые служат для них замковыми механизмами. Нижняя полка каждого подхватного двуплечего рычага выполнена в виде секции поворотных площадок, количество которых соответствует количеству захватываемых шпал в ряду, а их размеры в горизонтальной плоскости соответствуют ширине шпалы. На раме смонтированы подвижные в горизонтальной плоскости от силовых цилиндров, например, четыре упора в верхний ряд шпал, выполненных в виде силовых цилиндров. Достигается усовершенствование конструкции. 5 ил.

Траверса для захвата пакета шпал, содержащая раму, несущую пару поворотных L-образных подхватных двуплечих рычагов с замковыми механизмами, отличающаяся тем, что нижняя полка каждого рычага выполнена в виде секции поворотных площадок, соответствующих количеству шпал в ряду и их размерам, кроме того, на раме дополнительно установлены, по крайней мере, четыре упора в верхний ряд шпал, подвижных в горизонтальной плоскости для центрирования относительно пакета шпал, при этом замковые механизмы и упоры в верхний ряд шпал выполнены в виде силовых цилиндров.

| Автоматический захват | 1976 |

|

SU615030A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2005 |

|

RU2277235C1 |

| CA 1144582 A1, 12.04.1983. | |||

Авторы

Даты

2009-12-20—Публикация

2008-08-04—Подача