Изобретение относится к области промышленной экологии и конкретно касается способа получения сорбента для извлечения тяжелых металлов из сточных вод, образующихся на предприятиях химической, металлургической, машиностроительной, электротехнической и других отраслей промышленности и содержащих в своем составе соединения цинка, кадмия, ртути, меди, свинца, никеля, кобальта и других токсичных металлов. В связи с тем, что современное производство характеризуется высокой металлоемкостью, эти металлы и многие их соединения производятся и используются в большом количестве. Однако их производство и применение связано с образованием сточных вод, которые содержат тяжелые металлы в растворенной форме, поэтому очистка сточных вод от тяжелых металлов является важной проблемой инженерной защиты окружающей среды [1, 2]. Тяжелые металлы оказывают негативное воздействие на окружающую среду и обладают высокой токсичностью по отношению к человеку [3]. Особенно большое количество металлсодержащих сточных вод образуется при нанесении гальванических покрытий, в гидрометаллургических процессах, при производстве химических источников тока, катализаторов, пигментов и других практически важных продуктов.

Существует несколько подходов для извлечения тяжелых металлов из сточных вод [1]: реагентная обработка, электрохимические методы, экстракция и др., большинство из которых применимы только для стоков с высокой концентрацией металлов-токсикантов, при этом они не обеспечивают нужную эффективность очистки, приводят к дополнительному «засолению» стоков за счет введения реагентов, коагулянтов, флокулянтов или экстрагентов. Наиболее приемлемым методом для удаления малых, но намного превышающих допустимые нормы концентраций тяжелых металлов является адсорбционная очистка [1, 2, 4]. При использовании адсорбции технологический процесс очистки может быть легко автоматизирован, он малочувствителен к изменению расхода сточной воды или изменению концентрации металла.

В качестве адсорбентов используют активированный уголь, ионообменные смолы, цеолиты, глины и многие другие материалы [1, 4]. Однако многие из них не обладают достаточной эффективностью сорбции, имеют высокую стоимость, низкую прочность, склонность к слеживанию, трудно подвергаются утилизации после использования и обладают другими недостатками. Поэтому важной задачей продвижения адсорбционных технологий в производство является создание высокоэффективных дешевых сорбентов, удобных в технологическом применении.

Уменьшение стоимости синтетических сорбентов может быть достигнуто путем использования в качестве сырья отходов других производств. Учитывая высокое сродство ионов тяжелых металлов к атомам серы органических молекул [5] (образование устойчивых комплексов), перспективным является создание сорбентов, которые в своем составе содержат сульфидные или полисульфидные группировки. Однако большинство доступных полимеров подобного типа имеют свойства каучуков (тиоколы) и не могут быть использованы в качестве сорбентов [6]. Известен способ получения твердого порошкообразного продукта - полиэтиленмоносульфида [7], который способен адсорбировать ионы серебра и ртути. Однако мелкодисперсный состав получаемого сорбента затрудняет его использование для очистки сточных вод (легкость уноса с потоком воды, высокое гидравлическое сопротивление, слеживаемость и т.п.).

Известен способ получения гранулированных серосодержащих сорбентов, которые образуются при проведении поликонденсации полисульфида натрия с хлорорганическими отходами производства эпихлоргидрина, содержащими 76,6% 1,2,3-трихлорпропана в присутствии золошлакового материала (отхода работы ТЭС) [8]. Получение сорбента базируется на использовании хлорорганических отходов, утилизация которых также является важной задачей промышленной экологии [9]. Максимальная сорбционная емкость полученного сорбента по цинку составляет 57 мг/г. Однако наличие в сорбенте золошлакового материала может осложнить его применение на практике, т.к. зола и шлаки всегда сами содержат токсичные металлы, которые при длительном контакте сорбента со сточной водой могут переходить в раствор.

Известен способ получения серосодержащего сорбента для очистки сточных вод от тяжелых металлов, основанный на взаимодействии полисульфида натрия, получаемого в реакции элементной серы, гидроксида натрия и гидразингидрата, с трихлорпропановой фракцией отходов производства эпихлоргидрина в присутствии частиц нефтекокса, выступающих в качестве центров поликонденсации [10] (прототип). Однако в этом способе центры поликонденсации связаны с образующимся полимером только адсорбционными силами, что приводит к нерациональному использованию нефтекокса, небольшой избыток которого может приводить к образованию неоднородного сорбента с более низкими технологическими показателями. Кроме того, этот сорбент обладает низкой активностью по отношению к некоторым металлам.

Важным отходом лесохимической промышленности является природный сетчатый полимер лигнин, который в настоящее время находит ограниченное применение в качестве наполнителя полимерных материалов, добавки к твердому топливу, сырья для получения активированного угля и некоторых химических продуктов [11].

С использованием лигнина был получен серосодержащий сорбент путем поликонденсации 1,2,3-трихлорпропана с полисульфидом натрия при одновременном добавлении в реакционную смесь тиомочевины (4-50%) и лигнина (10-20%) при температуре 60°C [12]. Полученный сорбент эффективно извлекает золото, палладий, платину и ртуть из водных растворов при низких концентрациях этих металлов. Недостатками этого метода получения сорбента являются: использование тиомочевины - дорогого и токсичного реагента, присутствие лигнина только в виде компонента механической смеси, т.к. он не содержит реакционных центров, способных взаимодействовать с тиомочевинной, полисульфидами натрия или трихлорпропаном.

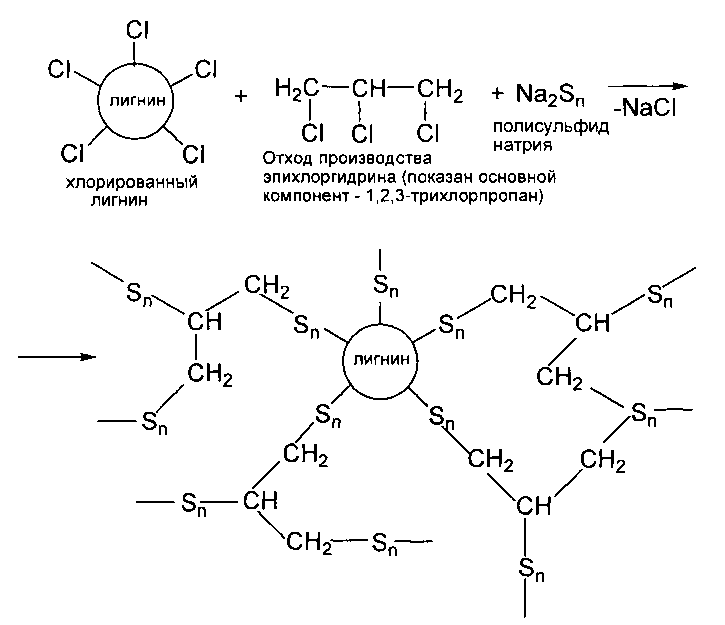

В предлагаемом изобретении представлен способ получения серосодержащего сорбента для очистки сточных вод от соединений тяжелых металлов на основе использования отходов производства эпихлоргидрина, хлорированного лигнина, легко получаемого из лигнина [13], и полисульфидов натрия, которые также получают из элементной серы и гидроксида натрия в водном растворе в присутствии гидразингидрата.

Существенным отличительным признаком заявляемого способа является то, что твердые частицы хлорированного лигнина, выступая в качестве центров поликонденсации, одновременно являются сомономером в образовании серосодержащего полимера, что обеспечивает получение продукта, в пространственную макромолекулу которого включены фрагменты лигнина, связанные ковалентной химической связью. Использование отхода лесохимии - лигнина, является важным достоинством предлагаемого метода.

Получение сорбента включает следующие стадии, которые осуществляются в одном реакционном сосуде без выделения промежуточных продуктов:

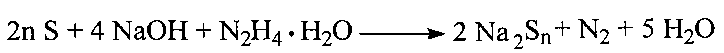

1. Получение полисульфида натрия

Этот процесс аналогичен получению полисульфида натрия в способе-прототипе и осуществляется при мольном соотношении NaOH:S=2:2-3 и мольном соотношении NaOH:N2H4·H2O=1:4.

2. Получение сорбента

В ходе поликонденсации образуется сетчатый полимер коричневого цвета с размером частиц 1-2 мм.

Нами в качестве хлорированного лигнина был использован продукт, содержащий 5,7% хлора. Выход образующегося сорбента и его характеристики зависят от величины n в используемом полисульфиде натрия (соотношение NaOH:S). Наиболее высокий выход сорбента, обладающего высокой эффективностью в отношении поглощения металлов, наблюдается при использовании соотношения NaOH:S=2:2-3 (получение Na2Sn с величиной n=2-3). Уменьшение этого соотношения, то есть получения полисульфида натрия n>3, приводит к получению неоднородного продукта, к снижению выхода продукта и увеличению в нем количества остаточного хлора. Увеличение соотношения NaOH:S до 2:1,5 (получение смеси Na2S2 и Na2S) также приводит к снижению выхода целевого продукта и к существенному повышению содержания остаточного хлора.

Важным фактором, влияющим на выход и качество получаемого сорбента, является соотношение мономеров, используемых для поликонденсации (хлорлигнин и трихлорпропановая фракция хлорорганических отходов производства эпихлоргидрина). Наиболее оптимальным соотношением хлорлигнин : хлорорганический отход является 5-4:4 (по массе). Увеличение доли хлорлигнина в используемой смеси мономеров больше чем 5:4 приводит к снижению содержания серы в получаемом продукте, который неоднороден по составу. Уменьшение доли хлорлигнина приводит к существенному снижению выхода продукта, также неоднородного по составу, и к увеличению содержания остаточного хлора. Процесс поликонденсации наиболее целесообразно вести при температуре 40-45°C. Уменьшение температуры приводит к необходимости увеличения продолжительности процесса и к увеличению содержания остаточного хлора в продукте. Увеличение температуры выше 40-45°C приводит к получению продукта неоднородного состава. Возможно, что в этом случае более быстро протекают процессы поликонденсации с участием компонентов хлорорганических отходов, и получаемый при этом полимер выделяется в виде отдельной фазы.

Разработанный способ иллюстрируется следующими примерами:

Пример 1. В раствор, содержащий 6,24 г (0,0156 моль) NaOH, 60 мл H2O и 8 мл гидразингидрата, при температуре 45°C порциями присыпают 5,0 г (0,0156 моль) порошкообразной серы (получение Na2S2). Смесь перемешивают при этой температуре 3 ч, затем присыпают 10 г хлорлигнина и прикапывают 8,0 г фракции отходов производства эпихлоргидрина (состав, % масс: 1,2,3-трихлорпропан 86,2%, эпихлоргидрин 6,5%, дихлорпропанолы 6,4%, остальное - 0,9%). Реакционную массу перемешивают 6 ч при температуре 45°C, охлаждают до комнатной и отфильтровывают темно-коричневый осадок. Осадок промывают водой и высушивают, выход 20,0 г. Содержание серы - 26%, остаточного хлора - 4,8%.

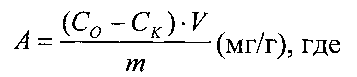

Сорбционная активность полученного продукта была исследована путем трехчасового встряхивания 0,5 г сорбента с 50 мл модельного раствора солей никеля, цинка, кадмия, ртути, свинца, кобальта и меди (CO=5,0 г/л) при комнатной температуре. Остаточная концентрация ионов металла в растворах определена фотометрически. Активность сорбента рассчитывали по формуле:

CO и CК - начальная и конечная концентрация металла в растворе;

V - объем раствора (50 мл);

m - навеска используемого сорбента.

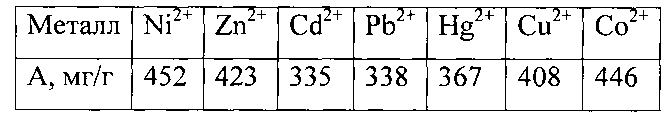

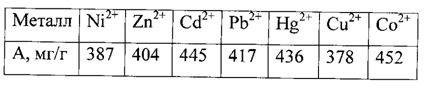

Для сорбента, синтезированного в примере 1, получены следующие данные по величине сорбции:

Пример 2. В условиях примера 1, но при прибавлении к водно-щелочному раствору гидразина 7,5 г (0,234 моль) порошкообразной серы (получение Na2S3) по завершении процесса получено 19,3 г сорбента (содержание серы 39%, остаточного хлора 3,6%). Данные по величине сорбции:

Пример 3. В условиях примера 1, но при прибавлении к водно-щелочному раствору гидразина 10,0 г (0,312 моль) порошкообразной серы (получение Na2S4) по завершении процесса получено 18 г продукта с содержанием серы 65%, остаточного хлора 7,2%. Продукт представляет собой темно-коричневый порошок с плоскими округлыми гранулами зеленоватого цвета.

Пример 4. В условиях примера 1, но при растворении 3,75 г (0,117 моль) порошкообразной серы (получение смеси Na2S и Na2S2) по завершении процесса получено 16,6 г продукта с содержанием серы 18%, остаточного хлора 13,5%.

Пример 5. В условиях примера 1, но при добавлении к раствору полисульфида 12,0 г хлорлигнина по завершении процесса получено 21 г продукта с содержанием серы 19%, остаточного хлора 4,6%.

Пример 6. В условиях примера 5, но при добавлении к раствору полисульфида 8,0 г хлорлигнина по завершении процесса получено 18,2 г продукта с содержанием серы 29%, остаточного хлора 4,8%.

Пример 7. В условиях примера 5, но при добавлении к раствору полисульфида 6,0 г хлорлигнина по завершении процесса получено 14,2 г продукта, неоднородного по составу со средним содержанием серы 28%, остаточного хлора 5,6%.

Пример 8. В условиях примера 1, но при добавлении хлорлигнина и хлорорганического отхода при температуре 25°C перемешивание продолжали 12 ч (при этом раствор оставался окрашенным) и получали 16,6 г продукта с содержанием серы 23% и остаточного хлора 9,7%.

Пример 9. В условиях примера 1, но при добавлении хлорлигнина и хлорорганического отхода при температуре 60°C после 6 ч перемешивания получено 22 г продукта, неоднородного по составу, среднее содержание серы 24,6%, остаточного хлора 5,3%.

Таким образом, предложен способ получения сорбента для очистки сточных вод от соединений тяжелых металлов, который базируется на использовании элементной серы (отход нефтехимической и газовой промышленности), щелочи, лигнина - отхода лесохимии и хлорорганических отходов производства эпихлоргидрина. Сорбент обладает высокой эффективностью извлечения ионов никеля, цинка, кадмия, ртути, кобальта, меди и свинца из водных растворов.

Использованная литература

1. Родионов А.И., Клушин В.Н., Торочешников Н.С. Техника защиты окружающей среды. М.: Химия, 1989, 512 с.

2. Давыдова С.Л., Тягасов В.И. Тяжелые металлы как супертоксиканты XXI века. М.: Изд-во РУДН, 2002, 140 с.

3. Тарасов А.В., Смирнова Т.В. Основы токсикологии. М.: Маршрут, 2006, 160 с.

4. Смирнов А.Д. Сорбционная очистка воды. М.: Химия, 1982, 168 с.

5. Муринов Ю.И., Майстренко В.Н., Афзалетдинова Н.Г. Экстракция металлов S, N-органическими соединениями. М.: Наука, 1993, 192 с.

6. Беленький Л.И. Получение и свойства органических соединений серы / Под ред. Л.И. Беленького. М.: Химия, 1998, 560 с.

7. Рафиков С.Р., Никитин Ю.Е., Бикбаева Г.Г. О комплексообразующих свойствах полиэтиленмоносульфида. Доклады АН СССР, 1980, т. 253, №3, 644 с.

8. Патент РФ №2324536. Способ получения сорбента для очистки сточных вод от тяжелых металлов. Запорожских Т.Α., Третьякова Я.К., Корабель И.В., Руссавская Н.В., Силинская Я.Н., Корчевий Н.А. Опубл. 20.05.08. Бюл. №14.

9. Воронков М.Г., Татарова Л.А., Трофимова К.С, Верхозина Е.И. Химия в интересах устойчивого развития, 2001, т. 9, №3, 393 с.

10. Патент РФ №2475299. Способ получения серосодержащих сорбентов для очистки сточных вод от тяжелых металлов. Рединова А.В., Игнатова О.Н., Грабельных В.А., Леванова Е.П., Руссавская Н.В., Терек С.В., Корчевин Н.А. Опубл. 20.02.13. Бюл. №5.

11. Чудаков М.И. Промышленное использование лигнина, 1983, 212 с.

12. Малькина А.Г., Соколянская Л.В., Цыханский В.Д., Татаринова А.А., Гусаров А.В., Хаматаев В.А., Фомина Е.Ю. Новые высокоэффективные сорбенты на основе лигнина. Химия в интересах устойчивого развития. Новосибирск, 1996, т. 4. 307 с.

13. Оболенская А.В. Химия лигнина. СПб.: Изд-во лесохимической академии. 1993, 79 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДИРОВАННОГО ЛИГНИНА И ЕГО ИСПОЛЬЗОВАНИЕ В КАЧЕСТВЕ СОРБЕНТА ДЛЯ СОЕДИНЕНИЙ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2015 |

|

RU2624311C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ СОЕДИНЕНИЙ РТУТИ ИЗ ВОДНЫХ РАСТВОРОВ | 2012 |

|

RU2525416C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2006 |

|

RU2324536C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОСОДЕРЖАЩИХ СОРБЕНТОВ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2010 |

|

RU2475299C2 |

| Способ получения сорбентов для извлечения соединений тяжелых металлов из сточных вод | 2017 |

|

RU2658058C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ И ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2014 |

|

RU2564345C1 |

| СПОСОБ УТИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ ДЛЯ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БИТУМА И МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БИТУМА | 2008 |

|

RU2376275C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТБЕЛЬНЫХ СТОКОВ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2050333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ АКТИВИРОВАННЫХ УГЛЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ВОДНЫХ СРЕД | 2020 |

|

RU2753230C1 |

| Способ получения сорбента для извлечения соединений тяжелых металлов из сточных вод | 2016 |

|

RU2624319C1 |

Изобретение относится к области промышленной экологии. Способ получения сорбента для очистки сточных вод включает взаимодействие элементной серы и гидроксида натрия в водном растворе в присутствии гидразингидрата. Далее на взаимодействие подают хлорлигнин и хлорорганические отходы производства эпихлоргидрина и осуществляют процесс поликонденсации при температуре 40-45°C. Полученный сорбент показывает величину сорбции для никеля, цинка, кадмия, свинца, ртути, меди и кобальта от 330 до 450 мг/г. 9 пр.

Способ получения сорбента для очистки сточных вод от соединений тяжелых металлов, основанный на использовании полисульфида натрия, получаемого из элементной серы и щелочи в водном растворе гидразина, который вводят во взаимодействие с хлорорганическими отходами производства эпихлоргидрина, отличающийся тем, что щелочь и серу берут в мольном соотношении 2:2-3 и дополнительно в реакцию в качестве сомономера вводят хлорлигнин в массовом соотношении хлорлигнин : хлорорганический отход 5-4:4, и процесс проводят при температуре 40-45°C.

| СПОСОБ ПОЛУЧЕНИЯ СЕРОСОДЕРЖАЩИХ СОРБЕНТОВ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2010 |

|

RU2475299C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2006 |

|

RU2324536C2 |

| US 5064626 A, 12.11.1991 | |||

Авторы

Даты

2015-08-10—Публикация

2014-06-06—Подача