Изобретение относится к литейному производству легких металлов и сплавов.

Цель изобретения - повышение степени рафинирования и упрощение конструкции.

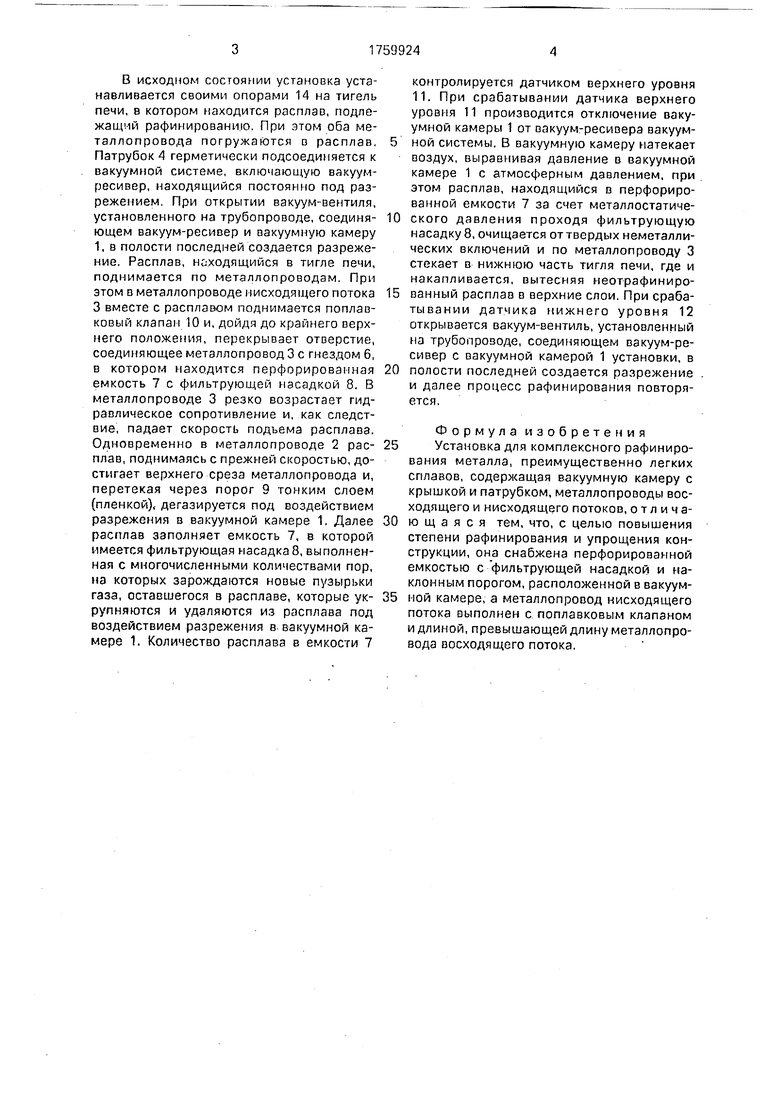

На чертеже представлена предлагаемая установка, разрез.

Установка для комплексного рафинирования металла содержит вакуумную камеру 1, снабженную металлопроводом2 восходящего потока, металлопроводом 3 нисходящего пЪтока и патрубком 4 для подсоединения установки к вакуумной системе. Корпус с вакуумной камеры снабжен герметически закрывающейся крышкой 5. В вакуумной камере 1 расположено гнезд 6, образованное футеровкой внутренних стенок камеры 1, куда помещена перфорированная емкость 7 с фильтрующей насадкой 8. Гнездо 6 соединено с верхним срезом металлопровода восходящего потока 2 наклонным порогом 9, обеспечивающим пленочное течение металла в емкость 7. Металлопровод нисходящего потока 3 снабжен поплавковым клапаном 10. Поплавковый клапан 10 выполнен в виде цилиндра с коническим основаниями из термостойкого материала. Уровень расплава в перфорированной емкости 7 контролируется датчиками верхнего 11 и нижнего 12 уровней. Датчики включены в электрическую систему сигнализации уровней, снабженную сигнальной лампой 13. Корпус вакуумной камеры снабжен опорами 14.

Установка работает следующим образом.

Исходным положением установки является ее состояние, когда футеровка и установленная в гнездо б перфорированная емкость 7 с фильтрующей насадкой 8 разогреты, корпус вакуумной камеры 1 герметично закрыт крышкой 5.

Јь

В исходном состоянии установка устанавливается своими опорами 14 на тигель печи, в котором находится расплав, подлежащий рафинированию. При этом оба ме- таллопровода погружаются в расплав. Патрубок 4 герметически подсоединяется к вакуумной системе, включающую вакуум- ресивер, находящийся постоянно под разрежением. При открытии вакуум-вентиля, установленного на трубопроводе, соединя- ющем вакуум-ресивер и вакуумную камеру 1, в полости последней создается разрежение. Расплав, находящийся в тигле печи, поднимается по металлопроводам. При этом в металлопроводе нисходящего потока 3 вместе с расплавом поднимается поплавковый клапан 10 и, дойдя до крайнего верхнего положения, перекрывает отверстие, соединяющее металлопровод 3 с гнездом 6, в котором находится перфорированная емкость 7 с фильтрующей насадкой 8. В металлопроводе 3 резко возрастает гидравлическое сопротивление и, как следствие, падает скорость подъема расплава. Одновременно в металлопроводе 2 рас- плав, поднимаясь с прежней скоростью, достигает верхнего среза металлопровода и, перетекая через порог 9 тонким слоем (пленкой), дегазируется под воздействием разрежения в вакуумной камере 1. Далее расплав заполняет емкость 7, в которой имеется фильтрующая насадка 8, выполненная с многочисленными количествами пор, на которых зарождаются новые пузырьки газа, оставшегося в расплаве, которые ук- рупняются и удаляются из расплава под воздействием разрежения в вакуумной камере 1. Количество расплава в емкости 7

контролируется датчиком верхнего уровня 11. При срабатывании датчика верхнего уровня 11 производится отключение вакуумной камеры 1 от вакуум-ресивера вакуумной системы. В вакуумную камеру натекает воздух, выравнивая давление в вакуумной камере 1 с атмосферным давлением, при этом расплав, находящийся в перфорированной емкости 7 за счет металлостатиче- ского давления проходя фильтрующую насадку 8, очищается от твердых неметаллических включений и по металлопроводу 3 стекает в нижнюю часть тигля печи, где и накапливается, вытесняя неотрафиниро- ванный расплав в верхние слои. При срабатывании датчика нижнего уровня 12 открывается вакуум-вентиль, установленный на трубопроводе, соединяющем вакуум-ресивер с вакуумной камерой 1 установки, в полости последней создается разрежение и далее процесс рафинирования повторяется.

Формула изобретения Установка для комплексного рафинирования металла, преимущественно легких сплавов, содержащая вакуумную камеру с крышкой и патрубком, металлопроводы восходящего и нисходящего потоков, отличающаяся тем, что, с целью повышения степени рафинирования и упрощения конструкции, она снабжена перфорированной емкостью с фильтрующей насадкой и наклонным порогом, расположенной в вакуумной камере, а металлопровод нисходящего потока выполнен с поплавковым клапаном и длиной, превышающей длину металлопровода восходящего потока.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ СЛИТКОВ | 1990 |

|

RU2021871C1 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| Устройство для рафинирования расплавленных металлов | 1982 |

|

SU1018996A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВА | 1991 |

|

RU2034041C1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2074896C1 |

Использование: рафинирование легких цветных металлов и сплавов. Цель изобретения - повышение качества рафинирования за счет интенсификации процесса зарождения газовой фазы в расплаве и noвышение надежности в работе установки за счет упрощения конструкции. Сущность: установка содержит вакуумную камеру 1, ме- таллопровод 2 восходящего потока, металлопровод 3 нисходящего потока с поплавковым клапаном 10. Внутренней футеровкой камеры образовано гнездо 6, куда помещена перфорированная емкость 7 с фильтрующей насадкой 8. Гнездо 6 соединено с верхним срезом металлопровода 2 наклонным порогом 9, обеспечивающим пленочное перетекание расплава в емкость 7. Продолжительность работы установки определяется свободным объемом емкости 7. После завершения рафинирования производят замену насадки. 1 ил.

| Установка для рафинирования сплавов | 1975 |

|

SU544697A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-12-25—Подача