Предпосылки изобретения

Настоящее изобретение относится к технологии суперсплавов. Оно предлагает способ послепроизводственной термической обработки изделий, выполненных из упрочненных гамма-прим-фазой (γ') суперсплавов и полученных методами аддитивного изготовления, например, селективного лазерного плавления (SLM). Используя описанный способ, можно исключить значительное растрескивание в изделиях, например, растрескивание при деформационном старении, например, в деталях турбин.

Уровень техники

Как известно, высокопрочные суперсплавы на основе никеля, кобальта или железа, например, суперсплавы на основе никеля с такими дополнительными элементами, как алюминий и титан, приобретают свои характеристики высокой прочности вследствие эффекта дисперсионного твердения из-за высокого уровня гамма-прим-фазы в материале. Кроме того, известно, что успешная сварка этих суперсплавов является весьма затруднительной.

Изготовленные методом SLM изделия имеют иные микроструктуры по сравнению с традиционно литым материалом из того же сплава. В этих процессах взаимодействие высокоэнергетического лазерного луча с материалом приводит к высоким скоростям охлаждения и очень быстрому затвердеванию в ходе SLM.

В результате этого уменьшается сегрегация легирующих элементов и образование выделений вторичных фаз. Таким образом, вследствие быстрого охлаждения, характерного для процессов аддитивного изготовления, выделения гамма-прим-фазы присутствуют в незначительном количестве или вообще отсутствуют в выполненном из содержащих гамма-прим-фазу сплавов изделии после его производства.

Послепроизводственные термические обработки требуются для того, чтобы отрегулировать микроструктуру детали и уменьшить/устранить остаточные напряжения. В ходе таких послепроизводственных термообработок гамма-прим-фаза выделяется в ходе первого нагрева. Однако изменение объема, связанное с этим выделением, может приводить к значительному растрескиванию в детали (например, растрескиванию в результате деформационного старения). Используемые в настоящее время процедуры термической обработки изготовленных методом SLM упрочненных гамма-прим-фазой суперсплавов приводят к значительному растрескиванию, а значит, выбраковке деталей.

Известно использование различных видов термической обработки до и после сварки для соединения литых изделий или деталей изделий, выполненных из упрочненных гамма-прим-фазой (γ') суперсплавов методом сварки.

Патент США №7854064 B2 раскрывает способ ремонта деталей турбин, который включает преднаплавочную термообработку на твердый раствор с использованием скоростей нагрева 16-23°C/мин в температурном интервале 593-871°C. В одном варианте осуществления упомянута низкая скорость охлаждения в 0,2-5°C/мин от температуры обработки на твердый раствор до уровня ниже 677°C. Кроме того, помимо вышеупомянутой преднаплавочной термообработки описывается посленаплавочная термообработка с использованием такой же скорости нагрева, как и в случае преднаплавочной термообработки. Способ согласно этому документу применим к широкому разнообразию литейных и деформируемых сплавов на основе никеля, например, Waspaloy, IN738, IN792 или IN939. В качестве примерных способов упоминается электронно-лучевая и электродуговая наплавка вольфрамовым электродом.

Хотя описанный в патенте США №7854064 B2 способ имеет то преимущество, что детали турбин из суперсплавов на основе никеля можно ремонтировать, например, наплавлять при практически полном отсутствии микротрещин, его недостатки представляют собой высокие затраты времени и средств, которые связаны с описанными множественными стадиями пред- и посленаплавочной термической обработки.

Недавно заявитель подал новую патентную заявку (еще не опубликованную), относящуюся к электронно-лучевой сварке упрочненных гамма-прим-фазой суперсплавов (например, IN738LC, MarM247, CM247LC, CMSX-4, MK4HC, MD2) без присадочного металла. В отличие от патента США №7854064, данный способ не зависит от конкретной преднаплавочной термической обработки и поэтому может использоваться как для ремонта, так и для соединения новых деталей. Чтобы сделать процесс более эффективным, используется высокая скорость нагрева во всем температурном интервале (даже 1100°C, а не 871°C) вблизи температуры конечного выдерживания, где может выделяться гамма-прим-фаза. Этот способ используется только в тех случаях, где не существует какой-либо других приемов избежать растрескивания, т.е. в процессах сварки без присадочного металла. Использование пластичного присадочного металла также могло бы способствовать предотвращению образования трещин, однако использование такие присадочных металлов ослабляет сварное соединение.

Однако вышеупомянутые документы описывают только способы соединения (например, сваркой) и, таким образом, не распространяются на изделия, полностью полученные методами аддитивного изготовления, например, посредством селективного лазерного плавления (SLM).

Сущность изобретения

Задача настоящего изобретения заключается в том, чтобы предложить эффективный способ термической обработки изделий, выполненных из содержащих гамма-прим-фазу (γ') суперсплавов и полученных методами аддитивного изготовления, предпочтительно посредством SLM. Данный способ обеспечивает возможность изготовления изделий/деталей без трещин в отличие от значительного растрескивания, присутствующего в аддитивно изготовленных изделиях, подвергшихся традиционной термической обработке.

Согласно независимому пункту 1 формулы изобретения способ послепроизводственной термической обработки аддитивно изготовленного изделия из упрочненного гамма-прим-фазой (γ’) суперсплава на основе Ni или Co или Fe или их сочетаний состоит из следующих стадий:

a) обеспечение аддитивно изготовленного изделия в послепроизводственном состоянии, затем

b) нагревание изделия от комнатной температуры (RT) до температуры T1, причем T1 является на 50-100°C меньшей, чем температура Ts, при которой начинается падение коэффициента теплового расширения, затем

c) выдерживание изделия в течение времени t1 при T1 для достижения равномерной температуры изделия, затем

d) нагревание изделия путем применения быстрого нагрева со скоростью нагрева v2 по меньшей мере 25°C/мин от T1 до температуры T2≥850°C, чтобы исключить или по меньшей мере уменьшить выделение гамма-прим-фазы, затем

e) применение к изделию дополнительных стадий с длительностью/температурой в зависимости от цели термической обработки.

Суть изобретения заключается в применении высокой скорости нагрева в определенном температурном интервале в течение первой послепроизводственной термической обработки после аддитивного изготовления в целях сокращения до минимума/исключения выделения гамма-прим-фазы в изделии в ходе нагрева. Данный способ позволяет получать преимущественно не содержащие трещин изделия/детали по сравнению с термообработанными традиционным образом изделиями, которые проявляют значительное растрескивание.

В одном варианте осуществления на стадии (e) осуществляют изотермическую выдержку t2 в течение 2 часов для снижения остаточных напряжений.

Предпочтительно, скорость нагрева v2 составляет от 25 до 60°C/мин. Более высокие скорости в данном интервале могут быть достигнуты индуктивным нагревом. Скорость нагрева v1 (на стадии (b)) может предпочтительно составлять 1-10°C/мин.

В еще одном варианте осуществления изобретения на стадии (e) применяют иные или дополнительные времена выдержки при температурах T3>T2 для дальнейшего снижения остаточных напряжений и/или перекристаллизации микроструктуры.

Оказывается преимущественным, когда термическую обработку осуществляют под давлением, например, в течение горячего изостатического прессования (ГИП).

В одном варианте осуществления применяют следующие параметры послепроизводственной термической обработки аддитивно изготовленного изделия (например, теплового экрана статора), выполненного из IN 738LC:

T1=400°C

v1=5°C/мин

t1=60 мин

v2=35°C/мин

T2=1050°C

t2=2 ч

T3=1200°C

t3=4 ч.

Дополнительные варианты осуществления описаны ниже.

Краткое описание чертежей

Далее настоящее изобретение разъясняется более подробно посредством различных вариантов осуществления и со ссылками на прилагаемые чертежи.

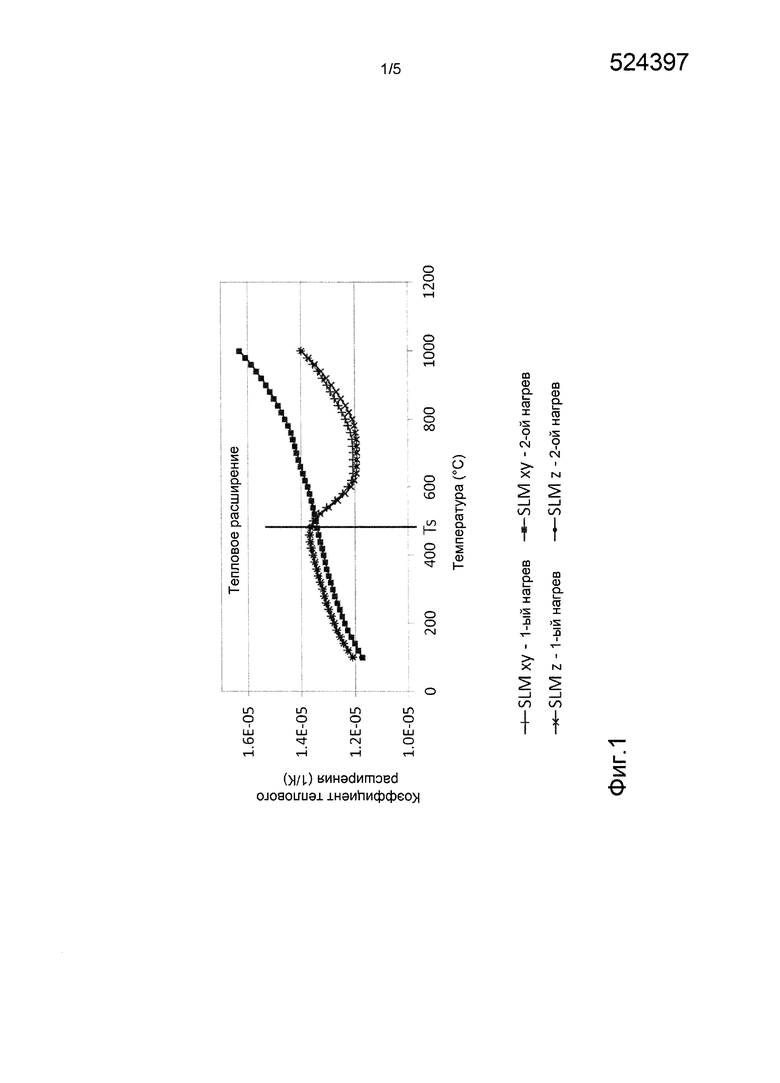

Фиг. 1 показывает для обработанного методом SLM сплава IN738LC коэффициент теплового расширения в зависимости от температуры, ориентации производства и первого и второго нагрева;

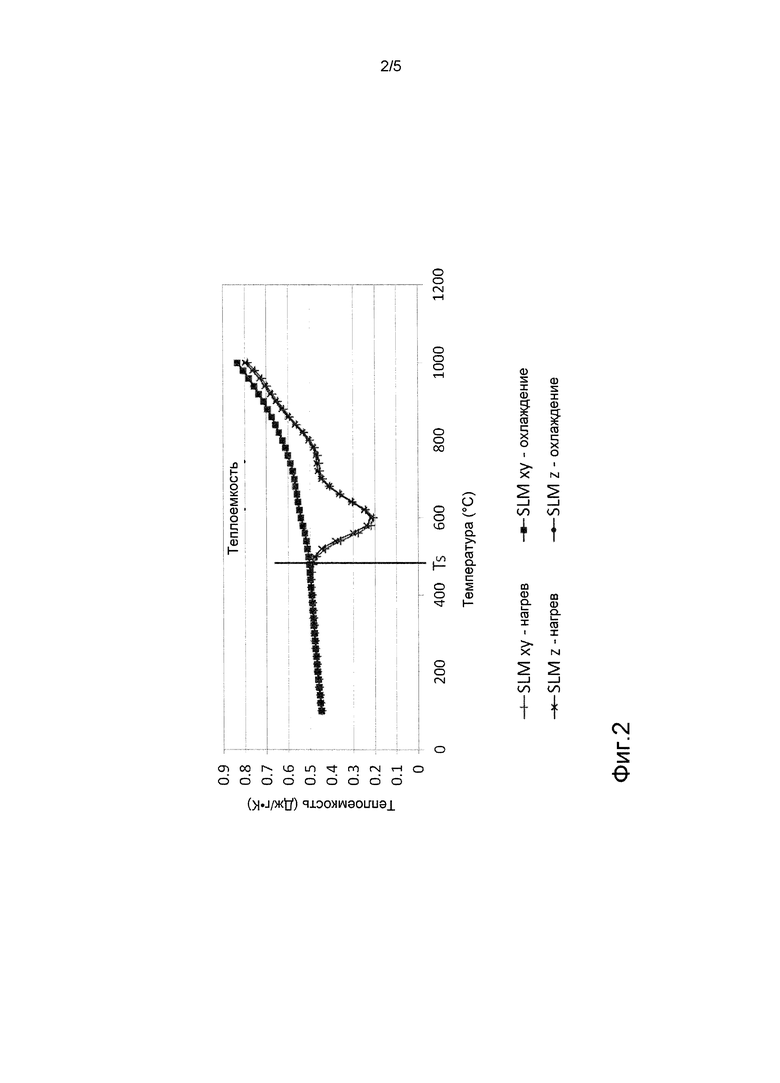

фиг. 2 показывает для обработанного методом SLM сплава IN738LC теплоемкость в зависимости от температуры, ориентации производства и первого и второго нагрева;

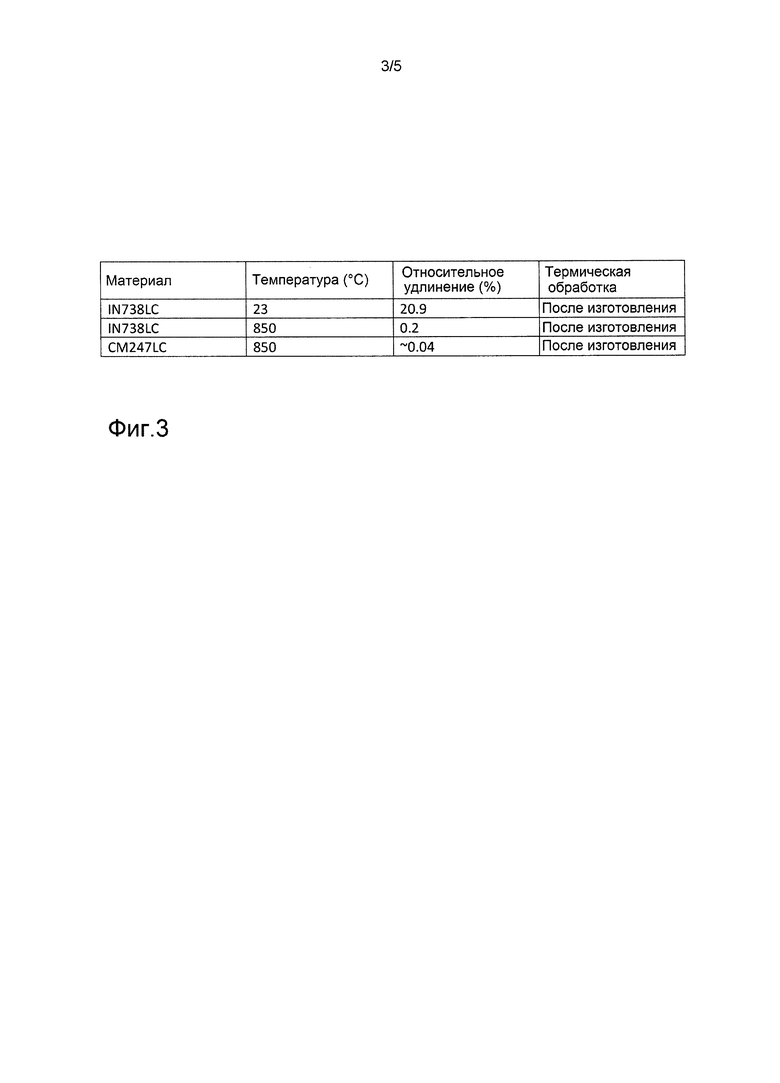

фиг. 3 показывает в дополнение к фиг. 1 и фиг. 2 результаты механических испытаний при растяжении в изготовленном состоянии для обработанного методом SLM сплава IN738LC;

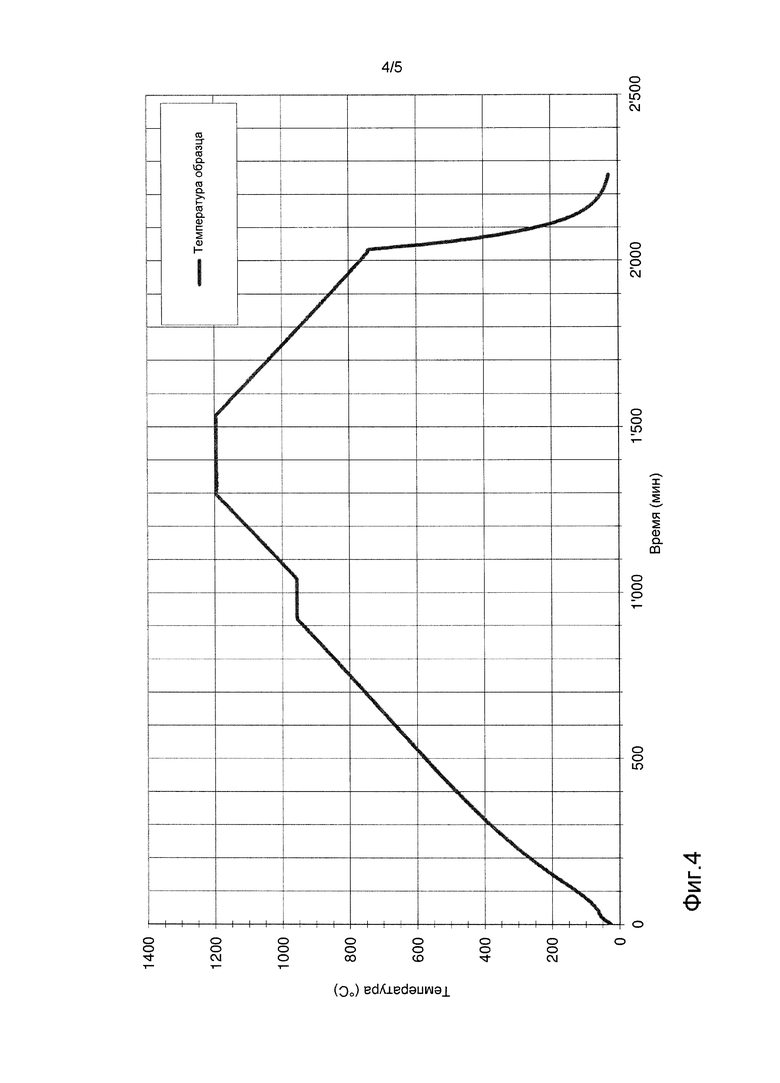

фиг. 4 показывает зависимость температуры от времени для стандартной процедуры термической обработки обработанного методом SLM сплава IN738LC согласно уровню техники;

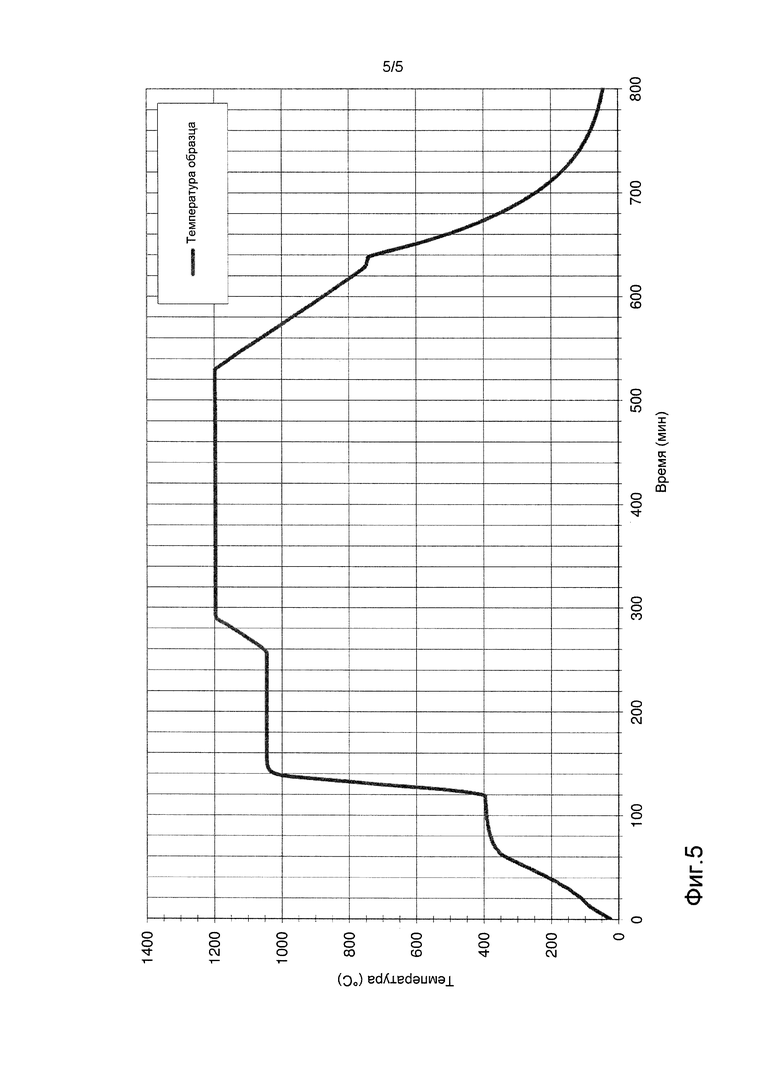

фиг. 5 показывает зависимость температуры от времени согласно варианту осуществления изобретения для обработанного методом SLM сплава IN738LC.

Подробное описание различных вариантов осуществления изобретения

Фиг. 1 показывает для обработанного методом SLM сплава IN738LC коэффициент теплового расширения в зависимости от температуры, ориентации производства и первого или второго нагрева. Можно видеть, что в течение первого нагрева на кривой возникает аномалия (начинающаяся выше 400°C), характеризуемая падением коэффициента теплового расширения. Эта аномалия больше не присутствует в течение второго нагрева, и она может быть обусловлена выделением гамма-прим-фазы в течение первого нагрева. Аномалия коэффициента теплового расширения указывает на объемное сжатие вследствие выделения гамма-прим-фазы.

То же самое можно видеть на фиг. 2, которая показывает теплоемкость в зависимости от температуры, ориентации производства и первого и второго нагрева для обработанного методом SLM сплава IN738LC.

В дополнение к термофизическим свойствам, представлены также результаты механических испытаний при растяжении в состоянии после изготовления (например, без какой-либо термической обработки) (см. фиг. 3).

Можно видеть, что пластичность при комнатной температуре в состоянии после изготовления для сплава IN738LC является достаточно высокой (~20-24%). Однако при нагревании образца до 850°C за 2 ч (скорость нагрева ~7°C/мин) и его испытании после выдержки в течение 15 мин наблюдается значительное падение пластичности (от ~20% до ~0,2%!).

Характерная низкая пластичность при повышенной температуре в течение первого нагрева и присутствие значительной величины остаточных напряжений вследствие процесса SLM ответственны за значительное растрескивание.

Следует отметить, что сопоставимую низкую пластичность проявляет и другой упрочненный гамма-прим-фазой суперсплав CM247LC, испытываемый в состоянии после изготовления при 850°C.

Фиг. 4 показывает стандартную процедуру термической обработки (например, термообработку для снятия напряжений) изделия, выполненного из литейного или деформируемого сплава IN738LC, известного из уровня техники. Такая стандартная термическая обработка применялась к полученному методом SLM изделию из сплава IN738LC. К сожалению, после такой термической обработки в изделии имелись значительные трещины, и поэтому оно было признано дефектным продуктом.

Аналогичные результаты были получены и в случае других стандартных процедур термической обработки, обычно применяемых для упрочненных гамма-прим-фазой суперсплавов.

Напротив, применение термической обработки согласно настоящему изобретению привело к получению соответствующего изделия без трещин.

Фиг. 5 показывает зависимость температуры от времени согласно варианту осуществления изобретения для сплава IN738LC. Изделие нагревают до ~400°C (=T1) с достаточно низкой скоростью нагрева v1=5°C/мин и временем выдержки t1=60 мин, которое достаточно продолжительно, чтобы гарантировать равномерную температуру изделия/детали. Далее, главная идея состоит теперь в быстром нагреве с v2=35°C/мин от 400°C до ~1050°C через критический температурный интервал для исключения/снижения выделения гамма-прим-фазы.

После прохождения критического температурного интервала можно применять различные другие стадии с температурами/длительностями в зависимости от цели термической обработки. В примере по фиг. 5 изотермическую выдержку при T3=1050°C осуществляли в течение 2 часов (t3) для снижения остаточных напряжений. Можно добавить другие или дополнительные времена выдержки при более высоких температурах, например, для дальнейшего снижения остаточных напряжений и/или перекристаллизации микроструктуры. Например, обработка при 1250°C/3 ч или 1200°C/4 ч приводит к перекристаллизации.

Еже более высокая скорость нагрева может оказаться выгодной для сплавов, содержащих большее количество гамма-прим-фазы, чем IN738LC, таких как, например, CM247LC и CMSX-4. Кроме того, температура изотермической выдержки также может быть повышена в зависимости от температуры твердого раствора соответствующих сплавов.

Описанная термическая обработка согласно изобретению должна быть первой термической обработкой, применяемой после производства методом SLM. Она может применяться к произведенным методом SLM изделиям, которые уже сняты с плиты-основания, которые наращены на существующих деталях (гибридная наплавка) или которые все еще находятся на плите-основании. В двух последних случаях термическая обработка дополнительно способствует исключению растрескивания, вызванного разностью коэффициентов теплового расширения, которая может создавать дополнительные напряжения в ходе термической обработки, предотвращая уменьшение пластичности, вызываемое выделением гамма-прим-фазы.

Кроме того, следует упомянуть, что описанная выше термическая обработка может также осуществляться под давлением, например, в течение горячего изостатического прессования (ГИП), что имеет дополнительные преимущества.

Скорость нагрева v2 предпочтительно составляет от 25 до 60°C/мин. Более высокие скорости могут быть достигнуты посредством индуктивного нагрева.

После того как осуществлена первая термическая обработка согласно данному изобретению, могут осуществляться другие виды стандартной термической обработки.

Разумеется, изобретение не ограничивается описанными вариантами осуществления. Его можно использовать для всех изделий, где суперсплавы с гамма-прим-фазой будут обрабатываться методом SLM, например, комбинированные (гибридные) детали в газовых турбинах/модульные детали для обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРКА ИЗДЕЛИЙ ИЗ СУПЕРСПЛАВОВ | 2001 |

|

RU2265505C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2566117C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТА С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССА АДДИТИВНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2699881C2 |

| УПРОЧНЁННЫЙ ГАММА-ШТРИХ ФАЗОЙ СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2777822C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУДНО СВАРИВАЕМЫХ МАТЕРИАЛОВ | 2017 |

|

RU2742963C1 |

| ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА, ИЗГОТОВЛЕННАЯ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ, ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2703670C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| ПРЕДСВАРОЧНАЯ ТЕРМООБРАБОТКА СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2625921C2 |

| ГАММА/ГАММА' -СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ С МНОГОЧИСЛЕННЫМИ РЕАКЦИОННО-АКТИВНЫМИ ЭЛЕМЕНТАМИ И ПРИМЕНЕНИЕ УКАЗАННОГО СУПЕРСПЛАВА В СЛОЖНЫХ СИСТЕМАХ МАТЕРИАЛОВ | 2010 |

|

RU2500827C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2459885C1 |

Изобретение относится к области металлургии, в частности к способам аддитивного изготовления изделий. Способ аддитивного изготовления изделия из упрочненного γ′-фазой суперсплава на основе Ni, и/или Со, и/или Fe, или их сочетания включает обеспечение аддитивно изготовленного изделия и его термическую обработку. Термическую обработку проводят сначала путем нагрева изделия от комнатной температуры (RT) до температуры T1 со скоростью нагрева v1, причем температура T1 на 50-100°С ниже температуры Ts начала снижения коэффициента теплового расширения, и выдержки изделия в течение времени t1 при T1 для достижения равномерной температуры изделия. Затем путем нагрева изделия со скоростью нагрева v2 по меньшей мере 25°С/мин от Т1 до температуры Т2 ≥ 850°С, обеспечивающей исключение или по меньшей мере уменьшение выделения γ′-фазы. Получают изделия без трещин по сравнению со значительным растрескиванием термообработанных традиционным образом изделий. 5 з.п. ф-лы, 5 ил.

1. Способ аддитивного изготовления изделия из упрочненного γ′-фазой суперсплава на основе Ni, и/или Со, и/или Fe, или их сочетания, включающий обеспечение аддитивно изготовленного изделия и его термическую обработку, отличающийся тем, что термическую обработку проводят сначала путем нагрева изделия от комнатной температуры (RT) до температуры T1 со скоростью нагрева v1, причем температура T1 на 50-100°С ниже температуры Ts начала снижения коэффициента теплового расширения, и выдержки изделия в течение времени t1 при T1 для достижения равномерной температуры изделия, а затем путем нагрева изделия со скоростью нагрева v2 по меньшей мере 25°С/мин от Т1 до температуры Т2 ≥ 850°С, обеспечивающей исключение или по меньшей мере уменьшение выделения γ′-фазы.

2. Способ по п. 1, отличающийся тем, что скорость нагрева v2 составляет 25-60°C/мин.

3. Способ по п. 1, отличающийся тем, что дополнительно осуществляют нагрев до температуры Т3 и изотермическую выдержку t2 в течение 2 ч для уменьшения остаточных напряжений.

4. Способ по п. 3, отличающийся тем, что осуществляют нагрев до температуры Т3, которая выше температуры Т2, для обеспечения дальнейшего уменьшения остаточных напряжений и/или перекристаллизации микроструктуры.

5. Способ по п. 1, отличающийся тем, что термическую обработку осуществляют под давлением в течение горячего изостатического прессования (ГИП).

6. Способ по любому из пп. 1-5, отличающийся тем, что осуществляют термическую обработку аддитивно изготовленного изделия из сплава IN 738LC по следующим параметрам:

T1=400°C

v1=5°C/мин

v2=35°C/мин

T2=1050°C.

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ГИПОХЛОРИТА НАТРИЯ | 2015 |

|

RU2586887C1 |

| US 2013228302 A1, 05.09.2013 | |||

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ ОСАЖДЕНИЯ НАКЛАДЫВАЕМЫХ ДРУГ НА ДРУГА СЛОЕВ (ВАРИАНТЫ) | 2003 |

|

RU2321678C2 |

| US 7854064 B2, 21.12.2010. | |||

Авторы

Даты

2019-04-16—Публикация

2015-04-29—Подача