Изобретение относится к области трибологии и предназначено для повышения точности измерений вращающего момента (коэффициента трения качения) на стандартных машинах трения.

В настоящее время известен способ тарировки стандартных машин трения типа «Амслер», например машина для испытания материалов на трение и износ 20 70 СМТ-1, который включает в себя следующие этапы: стопорение вала со стороны привода, установку рычага на выходном шипе вала, нагружение вращающим моментом требуемой величины и регистрацию показаний датчика момента (Техническое описание и инструкция по эксплуатации ГБ-2.779.013 ТО машины для испытания материалов на износ 20 70 СМТ-1.

- Иваново: СКБ ИМИТ ПО «Точприбор, 1984 г., стр.35-37, приложение 6 на стр.67).

Недостатками данного способа является низкая точность, так как в процессе испытаний образцы дополнительно нагружаются радиальной силой, что приводит к значительному росту величины момента трения в подшипниках шпиндельного узла и существенному занижению результатов измерений.

Наиболее близок по своей технической сущности к заявляемому изобретению метод тарировки машины трения ИИ-5018 (Паспорт машины для испытания материалов на износ ИИ 5018. - Иваново: ПО «Точприбор, 1990 г., стр.42-51). В процессе тарировки осуществляют следующие операции: стопорение вала со стороны привода, установку рычага на выходном шипе вала, нагружение вращающим моментом требуемой величины и регистрацию показаний датчика момента. В процессе испытаний в подшипниках качения шпиндельного узла возникает момент трения, который снижает величину вращающего момента, прикладываемого к датчику, по сравнению с моментом на образце. С увеличением радиальной силы на образцах величина потерь в подшипниках увеличивается.

Недостатком данного способа, принятого за прототип, является низкая точность регистрации момента трения в образцах.

Изобретением решается задача повышения точности регистрации момента трения в образцах.

Это достигается тем, что в известном способе, заключающемся в том, что на датчике момента создают статический вращающий момент различной величины и измеряют его показания, согласно изобретению на выходном валу машины устанавливают подшипник качения с известным моментом трения, измеряют показания датчика момента и определяют потери на трение в шпиндельном узле Δi при различных значениях частоты вращения вала и радиальной нагрузки по формуле

где Мдi - момент трения, регистрируемый датчиком;

Мпдi - момент трения в подшипнике,

и затем рассчитывают динамическую тарировочную характеристику датчика момента для различных сочетаний радиальной силы и частоты вращения по формуле:

где М - показания датчика вращающего момента при испытаниях.

Сущность изобретения поясняется графически (фиг.1 - 3).

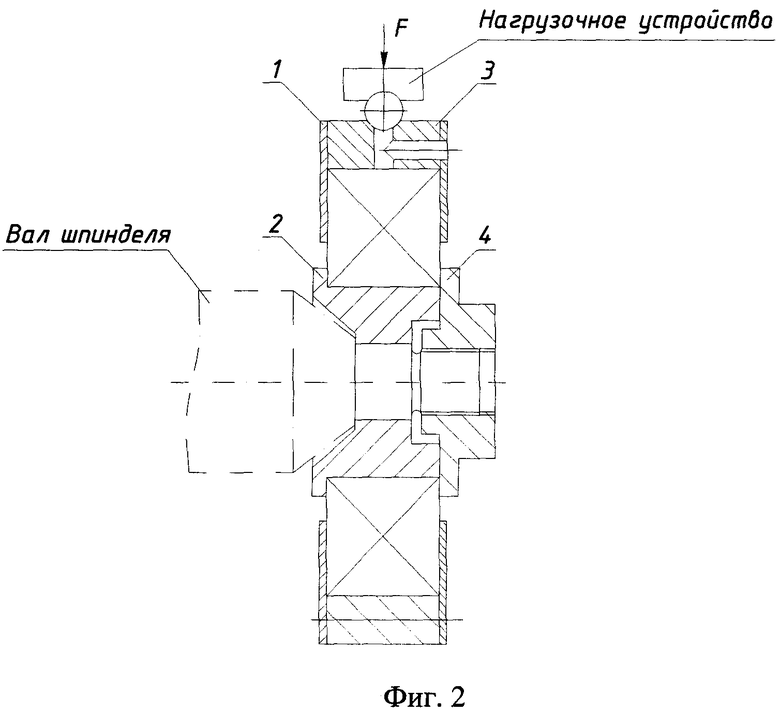

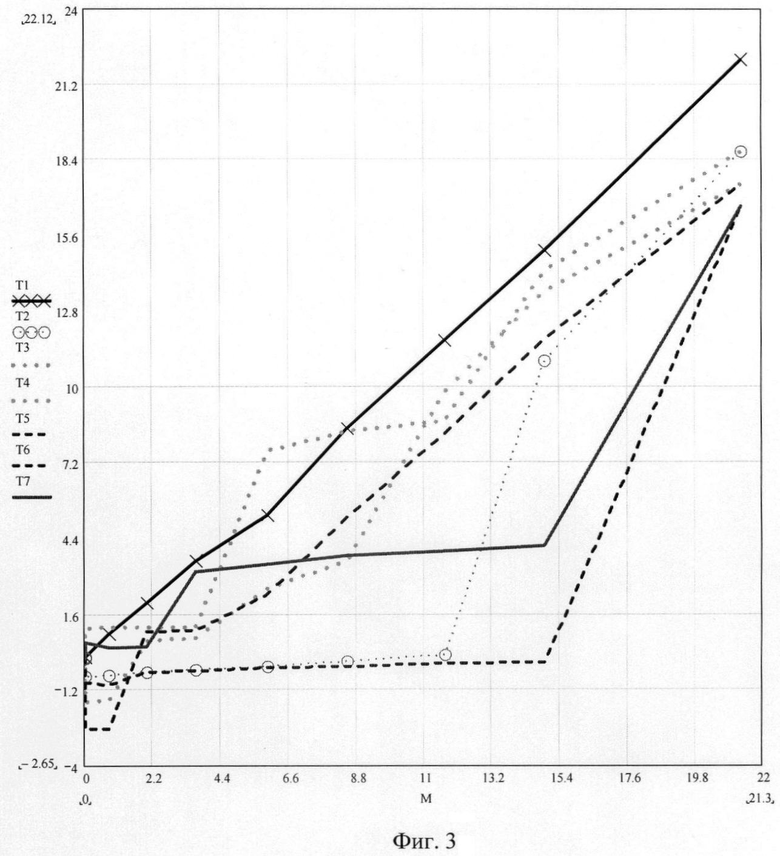

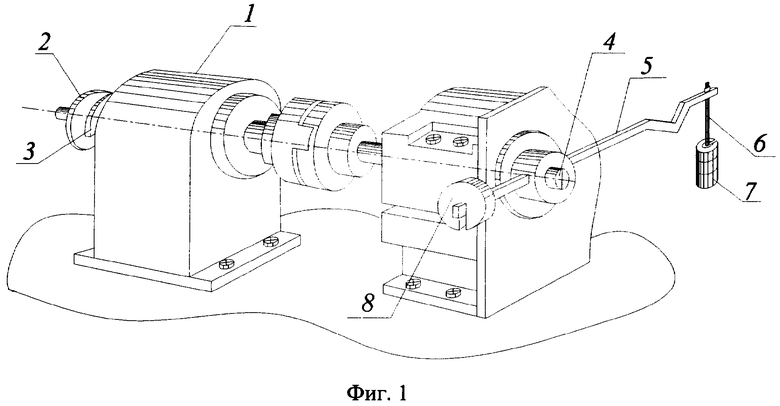

На фиг.1 представлена схема тарировки датчика момента по стандартной методике. На фиг.2 изображено устройство, применяемое для определения потерь на трение в шпиндельном узле машины трения. На фиг.3 показаны зависимости показаний датчика от величины вращающего момента при тарировке по стандартной методике.

Данный способ тарировки осуществляют при помощи машины трения ИИ 5018, предназначенной для испытания материалов на износ в лабораторных условиях и состоящей из датчика вращающего момента 1, полумуфты 2, фиксатора 3, вала шпинделя 4, рычага 5, подвески 6, грузов 7, противовеса 8 (фиг.1).

Заявляемый способ осуществляется следующим образом.

Первоначально, при тарировке датчика вращающего момента 1 (фиг.1) вал машины трения ИИ 5018 стопорят со стороны привода с помощью полумуфты 2 фиксатором 3, а на выходном конце вала шпинделя 4 закрепляют рычаг 5, на который устанавливают подвеску 6 с грузами 7.

Рычаг 5 устанавливается в горизонтальное положение и уравновешивается противовесом 8 до установки показаний датчика момента 1 в нулевое положение. В связи с тем, что угол закручивания датчика 1 на машине трения ИИ 5018 в процессе статической тарировки превышает 30°, конструкция фиксатора 3 обеспечивает возврат рычага в горизонтальное положение по мере установки грузов 7. Устанавливая на подвеску различное сочетание грузов 7, получают табличную зависимость значений показаний датчика 1 от величины вращающего момента на валу 4. Процедура тарировки повторяется не менее пяти раз путем последовательной нагрузки и разгрузки датчика 1 и по средним значениям строят тарировочную характеристику. Потери на трение в подшипниках качения в этом случае не учитываются. Осуществить статическую тарировку датчика момента при рабочих значениях радиальной нагрузки не представляется возможным из-за заклинивания подшипников качения вала шпинделя.

На втором этапе, на конце вала шпинделя 4 устанавливается подшипниковый узел (фиг.2), в котором установлен 308 подшипник качения 1 с известной величиной коэффициента трения, и определяются показания датчика момента при различных значениях радиальной нагрузки и частоты вращения.

На третьем этапе определяется величина потерь на трение (момент трения) в шпиндельном узле по формуле (1).

На четвертом этапе с помощью формулы (2) рассчитывается динамическая тарировочная характеристика машины трения.

Ниже приведен пример конкретного выполнения данного способа тарировки машины трения.

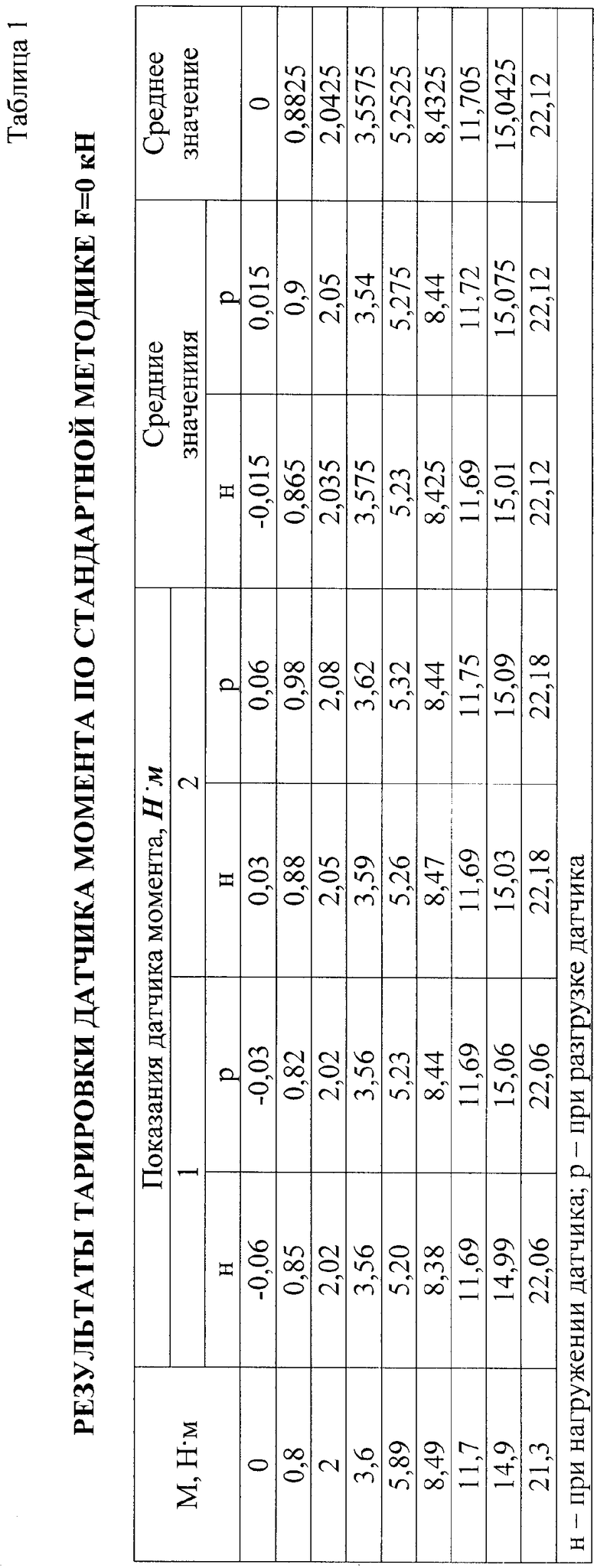

При тарировке датчика момента 1 по стандартной методике (фиг.1) рычаг 5 устанавливают на выходном валу шпинделя 4 и определяют зависимость показаний датчика от вращающего момента (таблица 1). На фиг.3 эта зависимость представлена графиком T1.

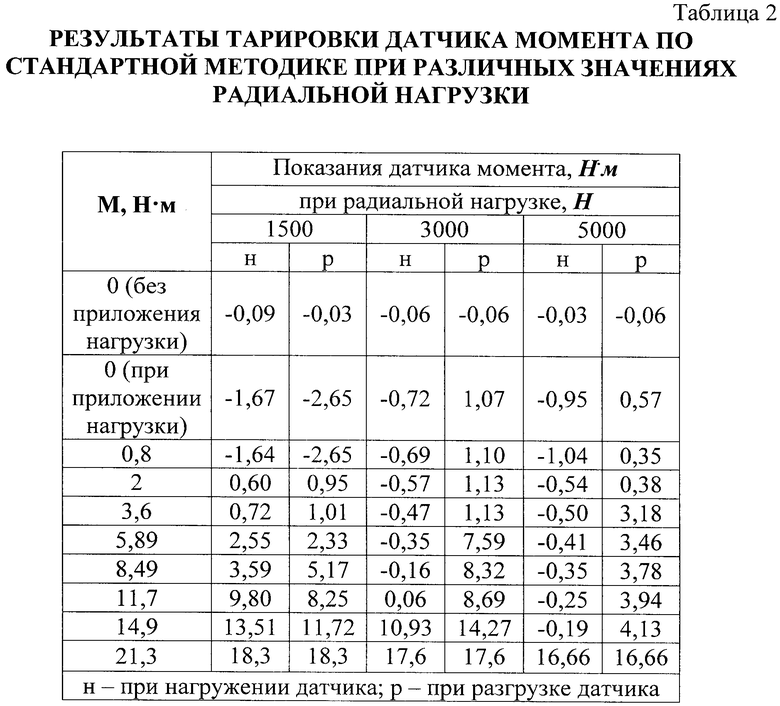

С появлением радиальной силы на образцах показания датчика момента заметно отличаются от его тарировочной характеристики (табл.2). На графиках (фиг.3) четко выделяются участки заклинивания подшипников Т6-Т7, Т4-Т5 и петли гистерезиса Т6-Т7, Т4-Т5 и Т2-Т3.

Учесть величину потерь на трение в шпиндельном узле при вращении вала по результатам статической тарировки датчика момента при различных значениях радиальной нагрузки не представляется возможным в силу различной природы сил трения в статике и динамике.

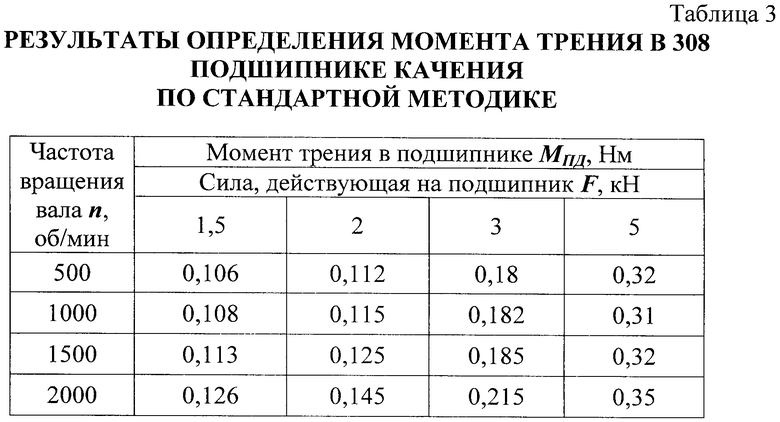

Это требует введения в методику тарировки датчика момента дополнительного этапа по определению динамических потерь в шпиндельном узле. Для этого предварительно, по стандартной методике (Решетов Д.Н. Лабораторные работы по курсу «Детали машин». - М.: Высш. шк., 1964), определяется момент трения Мпдi в подшипнике качения, конструкция которого выбрана аналогичной установленным в шпиндельном узле, при различных значениях радиальных нагрузок и частоты вращения вала (табл.3).

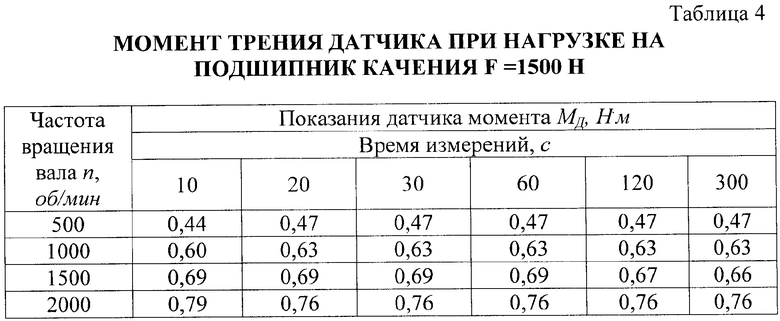

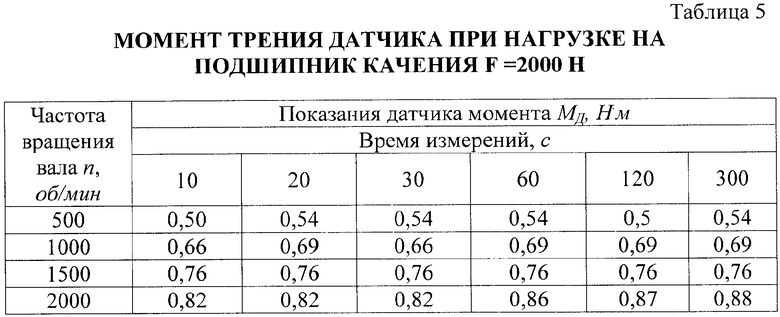

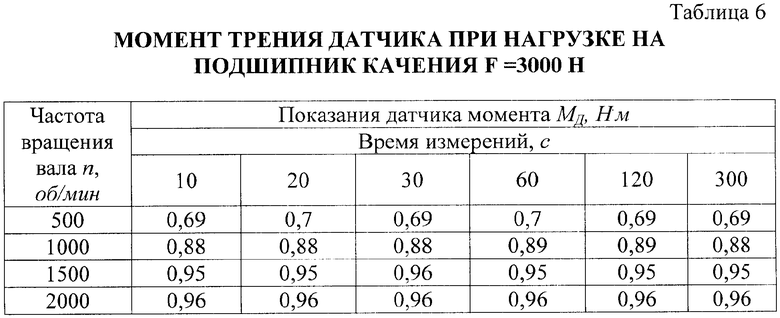

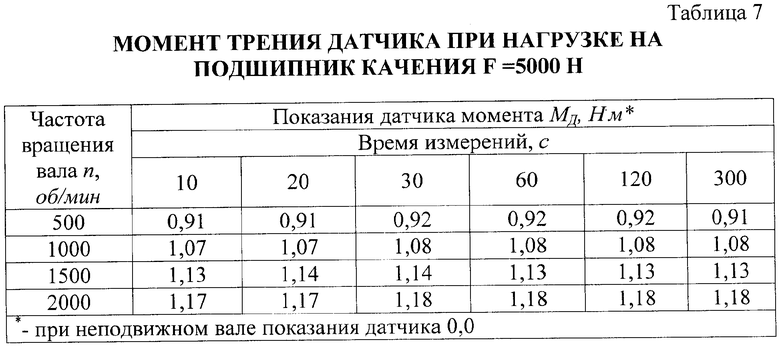

Затем подшипник качения с помощью специального устройства (фиг.2) устанавливают на машину трения и определяют показания датчика момента Мдi при различных значениях радиальной силы и скорости вращения вала шпинделя (табл.4-7).

Потери на трение в шпиндельном узле Δi определяют по формуле

Δi=Мдi-Мпдi.

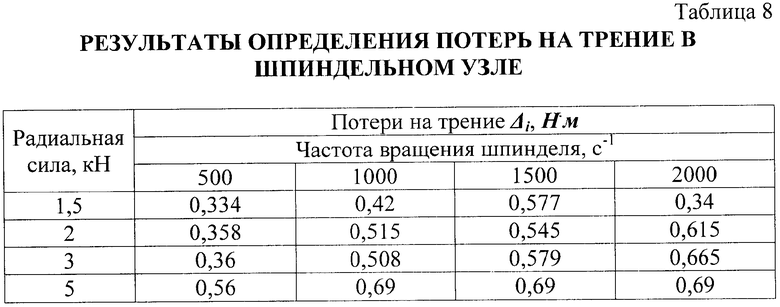

Результаты вычислений заносят в таблицу 8 и используют при определении момента трения в образцах Мдтi:

Мдтi=М-Δi,

где М - показания датчика вращающего момента при испытаниях.

Экспериментально установлено, что при величине коэффициента трения в образцах 0,1 погрешность, вносимая потерями на трение в шпиндельном узле, достигает 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА ТРЕНИЕ И ИЗНОС | 2008 |

|

RU2396541C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СИЛ ПРИСОЕДИНЕННОЙ ИНЕРЦИИ И ДЕМПФИРОВАНИЯ ТЕЛ МЕТОДАМИ ИХ СВОБОДНЫХ ЗАТУХАЮЩИХ КОЛЕБАНИЙ В ЖИДКОСТИ | 2009 |

|

RU2425344C1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| Способ определения толщины смазочного слоя между поверхностями трения | 1987 |

|

SU1564430A1 |

| СПОСОБ КОМПЛЕКСНОЙ ВИБРОДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336512C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Способ создания осевого предварительного натяга в подшипниковом узле | 1990 |

|

SU1733944A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ И СПОСОБ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ЕГО СОБСТВЕННЫХ КОЛЕБАНИЙ | 2008 |

|

RU2396147C2 |

| СПОСОБ ИСПЫТАНИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ТЕМПЕРАТУРНУЮ СТОЙКОСТЬ | 2008 |

|

RU2378637C1 |

Изобретение относится к области трибологии. Технический результат направлен на повышение точности регистрации момента трения в образцах. Способ тарировки машины трения заключается в том, что на датчике момента создают статический вращающий момент различной величины и измеряют его показания. Причем, на выходном валу машины устанавливают подшипник качения с известным моментом трения и измеряют показания датчика момента при различных сочетаниях радиальной силы и частоты вращения, определяются потери на трение в шпиндельном узле при различных значениях частоты вращения вала и радиальной нагрузки по формуле

Δi=Mдi-Mпдi,

где Мдi - момент трения, регистрируемый датчиком;

Мпдi - момент трения в подшипнике,

и рассчитывают динамическую тарировочную характеристику датчика момента по формуле

Mдтi=Mст-Δi

где Мст - соответствующее показание датчика момента, полученное при его статической тарировке. 8 табл., 3 ил.

Способ тарировки машины трения, заключающийся в том, что на датчике момента создают статический вращающий момент различной величины и измеряют его показания, отличающийся тем, что на выходном валу машины устанавливают подшипник качения с известным моментом трения и определяют потери на трение в шпиндельном узле при различных значениях частоты вращения вала и радиальной нагрузки по формуле

Δi=MДi-MПДi,

где МДi - момент трения, регистрируемый датчиком;

МПДi - момент трения в подшипнике,

и затем рассчитывают динамическую тарировочную характеристику датчика момента для различных сочетаний радиальной силы и частоты вращения по формуле

МДТi=М-Δi,

где М - показания датчика вращающего момента при испытаниях.

| Машина для испытания материалов на трение и износ | 1990 |

|

SU1803811A1 |

| Нагрузочно-уравновешивающий блок держателя образца машины трения | 1990 |

|

SU1772686A1 |

| Способ определения момента тренияпОдшипНиКА КАчЕНия | 1979 |

|

SU813167A1 |

| СПОСОБ ИЗМЕРЕНИЯ МОМЕНТА ТРЕНИЯ | 0 |

|

SU174408A1 |

Авторы

Даты

2009-12-27—Публикация

2007-03-05—Подача