Изобретение относится к области прокатного производства, а точнее к устройствам для размотки и намотки рулонного материала, и может быть использовано в прокатных станах, линиях продольной резки полосы.

Известно устройство для размотки рулонов, содержащее консольно установленный в опорах полый вал с барабаном, привод которого осуществляется от электродвигателя через стационарно установленный на раме редуктор (см. Механическое оборудование волочильных и лентопрокатных цехов. Изд.3. Когос А.М. - М., Металлургия, 1980, стр.210, рис.161).

Недостаток известного устройства состоит в том, что барабан установлен стационарно и, естественно, не имеет возможности перемещения в осевом направлении, что существенно ограничивает технологические возможности устройства, так как установка рулона на барабан может выполняться только посредством специального загрузочного устройства и только в направлении оси разматывателя.

Другой недостаток известного устройства заключается в том, что оно не может быть использовано для создания сдвоенного соосного разматывателя, часто применяющегося при прокатке рулонов из цветных металлов, так как в этом случае загрузка рулонов на барабан становится невозможной.

Еще один недостаток известного устройства состоит в том, что на нем не может быть осуществлен режим плавающего разматывателя для контроля положения полосы при прокатке в связи с отсутствием осевого перемещения барабана.

Среди известных технических решений наиболее близким по технической сущности является принятый в качестве прототипа «Разматыватель рулонов медной полосы», содержащий барабан с приводом от электродвигателя через редуктор, имеющий возможность перемещения по направляющим рамы. (см. Механическое оборудование прокатных цехов черной и цветной металлургии. Изд. 3-е. Королев А.А. - М.: Металлургия, 1976, стр.339, рис.Х.10).

Недостаток этого технического решения состоит в установке редуктора привода барабана на промежуточной раме посредством болтового крепления, что при значительных консольных нагрузках от веса рулона и от натяжения полосы снижает надежность конструкции.

Другой недостаток известного технического решения состоит в том, что устройство имеет значительный габарит по ширине, связанный с тем, что двухступенчатый редуктор выполнен с одной плоскостью разъема.

Следующий недостаток заключается в том, что в случае необходимости компоновки сдвоенного соосного разматывателя необходимо иметь два исполнения - левое и правое, что, естественно, дороже.

Техническим результатом предложенного устройства является устранение недостатков известных решений за счет повышения надежности, уменьшения габаритов, снижения стоимостных показателей.

Технический результат достигается созданием устройства, содержащего раму с направляющими скольжения, вал для размещения барабана и привод вращения вала в виде редуктора и электродвигателя, при этом редуктор выполнен двухступенчатым с двумя плоскостями разъема с размещением в нижней плоскости разъема подшипников вала барабана, а в верхней плоскости подшипников промежуточного и быстроходного валов, симметрично расположенных относительно вертикальной плоскости, проходящей через ось вала барабана. Нижний корпус редуктора снабжен двумя несущими коробами прямоугольного сечения, симметрично расположенными относительно вертикальной оси барабана и объединенными своими внутренними полостями с полостями редуктора, при этом на одном из коробов размещена станция централизованной смазки, а на нижних плоскостях коробов выполнены направляющие скольжения, взаимодействующие с направляющими рамы.

Станция централизованной смазки снабжена всасывающим трубопроводом со смонтированными на его конце двумя симметрично расположенными фильтрами и нагнетающим трубопроводом, соединенным с элементом подачи смазки для промежуточного и быстроходного валов редуктора.

Заявляемое изобретение приведено на чертежах,

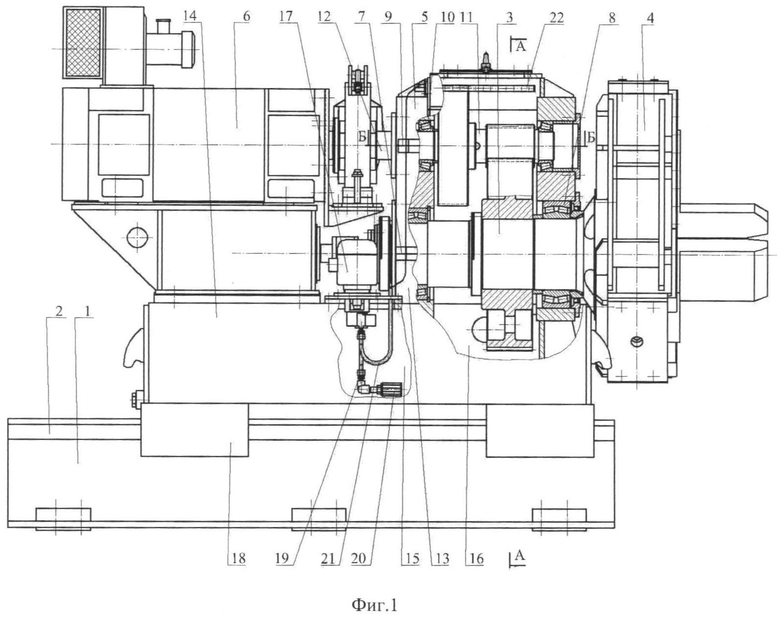

где на фиг.1 изображен общий вид устройства;

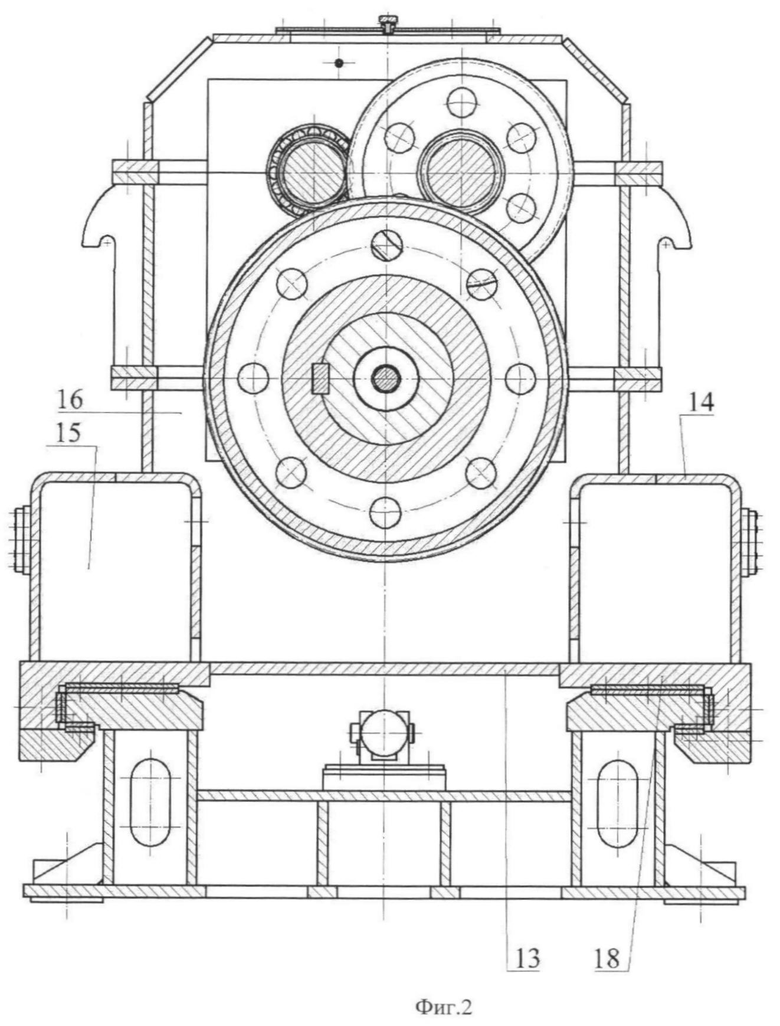

на фиг.2 - разрез А-А на фиг.1.

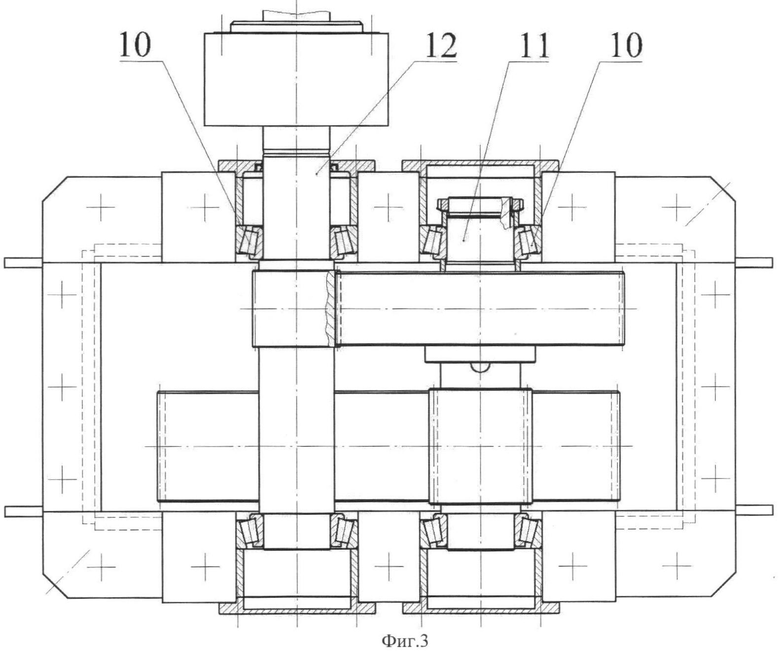

на фиг.3 - разрез Б-Б на фиг.1.

Устройство для размотки полосового металла из рулона содержит раму 1 с направляющими скольжения 2, вал 3 для размещения барабана 4, привод вращения вала в виде редуктора 5 и электродвигателя 6. Редуктор 5 выполнен двухступенчатым с двумя плоскостями разъема. В нижней плоскости 7 разъема размещены подшипники 8 вала барабана, а в верхней плоскости 9 - подшипники 10 промежуточного 11 и быстроходного 12 валов, симметрично расположенных относительно вертикальной плоскости, проходящей через ось вала 3 барабана 4. Нижний корпус 13 редуктора 5 снабжен двумя несущими коробами 14 прямоугольного сечения, симметрично расположенными относительно вертикальной оси барабана 4 и объединенными своими внутренними полостями 15 с полостями 16 редуктора 5. Наличие коробов 14 обеспечивает надежную опорную базу подвижным частям разматывателя. На одном из коробов размещена станция централизованной смазки 17, а на другом выполнено место для возможной ее установки. На нижних плоскостях коробов 14 выполнены направляющие скольжения 18, взаимодействующие с направляющими 2 рамы 1. Станция 17 снабжена всасывающим трубопроводом 19, на конце которого установлены два симметрично расположенных фильтра 20, и нагнетающим трубопроводом 21, соединенным с элементом подачи смазки 22 для промежуточного 11 и быстроходного 12 валов.

Устройство для размотки полосового металла из рулона работает следующим образом. Барабан 4 с уменьшенным диаметром вводится во внутреннее отверстие рулона после его центрирования по оси разматывателя. Раздвигая барабан 4, осуществляют фиксацию на нем рулона. Перемещение барабана 4, размещенного на валу 3, происходит в результате движения нижнего корпуса редуктора 5 с несущими коробами 14 и направляющими 18, взаимодействующими с направляющими 2 рамы 1, с помощью, например, гидроцилиндра. Полости 15 коробов 14 объединены с полостями 16 редуктора 5 и служат емкостью для смазочно-охлаждающей жидкости. Смазка тихоходной шестерни редуктора 5 осуществляется окунанием. Для смазки зацеплений промежуточного 11 и быстроходного 12 валов редуктора 5 на одном из коробов 14 смонтирована станция 17 централизованной подачи масла. На всасывающем трубопроводе 19 размещены два симметрично расположенных фильтра 20, обеспечивающих очистку масла на входе. Нагнетающий же трубопровод 21 связан с элементом 22 подвода смазки к шестерням промежуточного 11 и быстроходного 12 валам.

Конструкция устройства унифицирована и может быть трансформирована в сдвоенный соосный разматыватель посредством разворота одного из разматывателей на 180°. Для этого достаточно поменять местами промежуточный 11 и быстроходный 12 валы и переставить электродвигатель 6 на подготовленное место.

Примером выполнения может служить размотка полосы толщиной 15 мм, шириной до 800 мм при диаметре рулона 700…1400 мм и при массе до 5 т.

Таким образом, за счет конструктивного исполнения редуктора с двумя плоскостями разъема стало возможным обеспечить симметричность конструкции разматывателя и тем самым получить, в случае необходимости, простым разворотом построение сдвоенного соосного разматывателя при более низких стоимостных показателях.

Наличие на нижнем корпусе редуктора несущих коробов позволило обеспечить не только надежную опорную базу редуктору, но и значительную емкость для смазочно-охлаждающей жидкости. Установка централизованной станции смазки на одном из коробов обеспечивает необходимую смазку промежуточного и быстроходного валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ ЛЕНТЫ | 1969 |

|

SU250859A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| УСТАНОВКА ДЛЯ СЪЕМА РУЛОНОВ С НАКОПИТЕЛЯ И ПЕРЕДАЧИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2014 |

|

RU2567081C2 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Размоточное плавающее устройство | 1990 |

|

SU1784330A1 |

| СИСТЕМА УПРАВЛЕНИЯ СДВОЕННЫМ СООСНЫМ ПЛАВАЮЩИМ РАЗМАТЫВАТЕЛЕМ | 2008 |

|

RU2387511C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РАЗМАТЫВАТЕЛЕЙ | 2011 |

|

RU2483820C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНОВ ПОЛОСЫ НА РАЗМАТЫВАТЕЛЕ | 2004 |

|

RU2268804C1 |

| УСТРОЙСТВО И СПОСОБ СМЕНЫ РУЛОНОВ В РАЗМАТЫВАТЕЛЕ | 2005 |

|

RU2380306C2 |

Изобретение относится к устройству для размотки полосового металла из рулона и может быть использовано в прокатных станах, линиях продольной резки полосы. Устройство содержит раму с направляющими скольжения, вал для размещения барабана и привод вращения вала в виде редуктора и электродвигателя, при этом редуктор выполнен двухступенчатым с двумя плоскостями разъема с размещением в нижней плоскости разъема подшипников вала барабана, а в верхней плоскости - подшипников промежуточного и быстроходного валов, симметрично расположенных относительно вертикальной плоскости, проходящей через ось вала барабана. Нижний корпус редуктора снабжен двумя несущими коробами прямоугольного сечения, симметрично расположенными относительно вертикальной оси барабана и объединенными своими внутренними полостями с полостями редуктора, при этом на одном из коробов размещена станция централизованной смазки, а на нижних плоскостях коробов выполнены направляющие скольжения, взаимодействующие с направляющими рамы. Станция централизованной смазки снабжена всасывающим трубопроводом со смонтированными на его конце двумя симметрично расположенными фильтрами и нагнетающим трубопроводом, соединенным с элементом подачи смазки для промежуточного и быстроходного валов редуктора. Обеспечивается повышение надежности, снижение габаритов и стоимостных показателей. 1 з.п. ф-лы, 3 ил.

1. Устройство для размотки полосового металла из рулона, содержащее раму с направляющими скольжения, вал для размещения барабана и привод вращения вала в виде редуктора и электродвигателя, отличающееся тем, что редуктор выполнен двухступенчатым с двумя плоскостями разъема с размещением в нижней плоскости разъема подшипников вала барабана, а в верхней плоскости - подшипников промежуточного и быстроходного валов, симметрично расположенных относительно вертикальной плоскости, проходящей через ось вала барабана, нижний корпус редуктора снабжен двумя несущими коробами прямоугольного сечения, симметрично расположенными относительно вертикальной оси барабана и объединенными своими внутренними полостями с полостями редуктора, при этом на одном из коробов размещена станция централизованной смазки, а на нижних плоскостях коробов выполнены направляющие скольжения, взаимодействующие с направляющими рамы.

2. Устройство по п.1, отличающееся тем, что станция централизованной смазки снабжена всасывающим трубопроводом со смонтированными на его конце двумя симметрично расположенными фильтрами и нагнетающим трубопроводом, соединенным с элементом подачи смазки для промежуточного и быстроходного валов редуктора.

| КОРОЛЕВ А.А | |||

| Механическое оборудование прокатных цехов черной и цветной металлургии | |||

| - М.: Металлургия, изд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| РАЗМАТЫВАТЕЛЬ ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2183524C1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ | 2002 |

|

RU2227076C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СТРУННЫЙ АКСЕЛЕРОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2258230C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2011 |

|

RU2452335C1 |

| Способ линеаризации амплитудной характеристики параметрического измерительного преобразователя и устройство для его осуществления | 1978 |

|

SU909596A1 |

Авторы

Даты

2010-02-20—Публикация

2008-11-20—Подача