Область техники

Настоящее изобретение относится к способу и устройству для удаления легкоплавкой модели из формы для литья металла.

Уровень техники

В широко распространенной технологии литья по выплавляемым моделям обычно используются огнеупорная литейная форма, которая изготавливается путем последовательного наращивания слоев частиц керамики с неорганическим связующим веществом на легкоплавкий (расходуемый) материал модели, например воск, пластик и др. Законченная огнеупорная литейная форма обычно образуется как оболочковая форма вокруг легкоплавкой модели. Из огнеупорной оболочковой литейной формы, окружающей легкоплавкую модель, модель обычно удаляется выплавливанием из оболочковой литейной формы. В результате остается полая "сырая" (необожженная) огнеупорная оболочковая литейная форма. Легкоплавкие материалы модели обычно обладают коэффициентом теплового расширения, многократно превосходящим коэффициент теплового расширения огнеупорной оболочковой формы. При однородном нагреве модели и огнеупорной литейной формы легкоплавкий материал модели будет расширяться больше, чем огнеупорная литейная форма. При этом на огнеупорную оболочковую литейную форму будут воздействовать напряжения, что в конце концов приведет к ее растрескиванию. Для того чтобы избежать растрескивания оболочковой литейной формы, удаление легкоплавкого материала модели обычно выполнялось такими способами, как обработка в паровом автоклаве высокого давления или мгновенное выжигание. Использование обработки в паровом автоклаве высокого давления и мгновенного выжигания позволяет нагреть оболочковую литейную форму до высокой температуры снаружи. Под действием этого высокотемпературного нагрева тепло быстро распространяется сквозь оболочковую литейную форму и расплавляет поверхность модели до того, как произойдет тепловое расширение внутреннего объема модели. За счет того что поверхностный слой расплавленного материала модели проходит до того места, где модель выходит в открытую часть литейной формы, выдавливанием части жидкого материала поверхности модели из отверстия в литейной форме обеспечивается расширение материала модели внутри формы. При такой технологии все еще возможно растрескивание огнеупорной оболочковой литейной формы в том случае, если не обеспечивается равномерное воздействие тепла по поверхности легкоплавкой модели внутри литейной формы. Одной из главных причин неоднородности нагрева модели является соединение огнеупорной оболочковой литейной формы на стыке смежных моделей. Из-за большей толщины областей огнеупорной оболочковой формы ухудшается передача тепла к материалу модели, происходит локальная задержка расплавления поверхности модели и нарушается равномерность нагрева. Этим предотвращается прохождение жидкого материала поверхности модели из области литейной формы с меньшей толщиной, более удаленной от отверстия в литейной форме по сравнению с областями с большей толщиной. Отсутствие возможности выхода жидкого материала поверхности модели вызывает нарастание давления в модели в удаленной области с меньшей толщиной литейной формы в результате теплового расширения материала модели и может привести к растрескиванию формы. Для борьбы с этим явлением приходится использовать достаточно прочные литейные формы (например, достаточно толстые), выдерживающие давление материала модели, и зачастую делать в литейной форме дополнительные отверстия или каналы для сброса давления из изолированных областей расширяющейся модели. Использование более прочных или более толстых литейных форм, а также дренажа нежелательно, так как ведет к росту производственных расходов.

Затем несколько сырых огнеупорных оболочковых литейных форм (без моделей) обычно загружаются в печь периодического или непрерывного действия, нагреваемую сжиганием газа или нефти до температуры от 1600°F до 2000°F. В другом варианте литейная форма может нагреваться способом, представленным в находящейся в совместном рассмотрении патентной заявке №10/241,819, поданной 10 сентября 2002 г., принадлежащей тому же правопреемнику, что и настоящая заявка. В этой патентной заявке описывается нагревание литейной формы, опирающейся на окружающий ее песок, либо без этого песка. Нагретые огнеупорные литейные формы извлекаются из печи, и в них заливается расплавленный метал или сплав.

В технологии литья по выплавляемым моделям огнеупорную оболочковую форму стараются сделать как можно тоньше для снижения стоимости литейной формы, как это было упомянуто выше. Для того чтобы использовать тонкие оболочковые формы, требуется опорный наполнитель, предотвращающий разрушение литейной формы, как это описано в патенте US 5069271 (Chandley и др.). В этом патенте раскрывается использование оболочковых литейных форм из цементированной керамики, сделанных насколько это возможно тонкими, например толщиной менее 0,12 дюйма. Опорная сыпучая среда из частиц без связки утрамбовывается вокруг тонкой горячей огнеупорной оболочковой формы после извлечения ее из печи предварительного нагрева. Опорная сыпучая среда оказывает противодействие напряжениям, приложенным к оболочковой литейной форме в процессе литья, чем предотвращается разрушение формы.

Тонкие оболочковые литейные формы, однако, более подвержены растрескиванию в процессе удаления модели, например, при обработке в паровом автоклаве высокого давления или мгновенном выжигании модели, о чем упоминалось ранее, когда модель выплавляется из оболочковой литейной формы.

В настоящем изобретении предложен способ удаления легкоплавкой модели из сцементированной огнеупорной литейной формы, при осуществлении которого снижается растрескивание формы.

Краткое изложение сущности изобретения

В одном из вариантов осуществления настоящего изобретения предлагается способ удаления легкоплавкой модели, например воска или другого расплавляемого материала, находящегося в огнеупорной литейной форме, путем подачи в литейную форму конденсируемого пара, например водяного пара, для соприкосновения с моделью и ее расплавления, притом что снаружи на форму воздействует атмосфера неконденсируемого газа, например окружающего литейную форму воздуха. Сконденсировавшийся пар и расплавленный материал модели выпускают (сливают) из формы.

Разница давлений между конденсируемым паром внутри формы и атмосферой неконденсируемого газа снаружи ее достаточно мала, чтобы предотвратить выход конденсируемого газа наружу из формы и проход неконденсируемого газа в полость формы. С этой целью в предпочтительном варианте осуществления давление конденсируемого пара внутри формы и давление газовой атмосферы снаружи нее приблизительно одинаковы. В этом случае, когда в предпочтительном варианте в качестве конденсируемого пара используется водяной пар, пар конденсируется внутри формы, где происходит соприкосновение пара и модели, в то время как снаружи форма остается сухой. Конденсируемый пар может подаваться внутрь формы при атмосферном давлении при давлении ниже атмосферного либо избыточном давлении в зависимости от точки плавления материала модели.

В предпочтительном варианте осуществления настоящего изобретения водяной пар или иной конденсируемый пар сначала подают в полый литник узла модели для расплавления литника, а затем для расплавления моделей в узле моделей. Полый литник может быть отформован заранее либо, в альтернативном варианте, непосредственно в сплошной заготовке литника в узле моделей, когда он находится в литейной форме, относительным перемещением трубки подачи пара и сплошной заготовки литника.

В другом варианте осуществления изобретения предложен способ удаления легкоплавкой модели из огнеупорной литейной формы, находящейся в сыпучей среде. Способ включает подачу водяного пара или иного конденсируемого пара внутрь литейной формы для соприкосновения с моделью и ее расплавления, в то время как снаружи форма соприкасается с сыпучей средой и находится под воздействием атмосферы неконденсируемого газа (например, не содержащей водяного пара), конденсацию пара внутри литейной формы, где он вступает в соприкосновение с моделью, в то время как снаружи форма и сыпучая среда вокруг нее находятся под воздействием атмосферы неконденсируемого газа, и слив расплавленного материала модели и сконденсировавшегося пара из формы.

В предлагаемом в изобретении устройстве водяной пар или иной конденсируемый пар подается от источника в трубку подачи пара, которая может быть расположена внутри литейной формы и/или литнике модели для подачи в нее водяного пара или конденсируемого пара при приблизительно атмосферном давлении, давлении ниже атмосферного или избыточном давлении.

Изобретение позволяет извлекать одну или более моделей из легкоплавкого материала, находящиеся в огнеупорной форме для литья металла, которая может иметь любую возможную толщину стенки формы и которая может поддерживаться окружающей ее сыпучей средой либо не иметь такой поддержки. Изобретение также позволяет удалять одну или более моделей из легкоплавкого материала, не насыщая стенку литейной формы водяным паром или иной конденсируемой средой, что может неблагоприятно воздействовать на связующее вещество, использованное при изготовлении литейной формы. Изобретение может быть использовано для уменьшения растрескивания литейной формы при удалении модели и для удаления материала модели из форм, где затруднен доступ водяного пара к наружной поверхности стенки литейной формы, например, в случае, когда литейная форма поддерживается сыпучей опорной средой.

Краткое описание чертежей

Эти и другие преимущества изобретения будут более понятны из приведенного далее подробного описания, сопровождаемого приложенными чертежами, на которых:

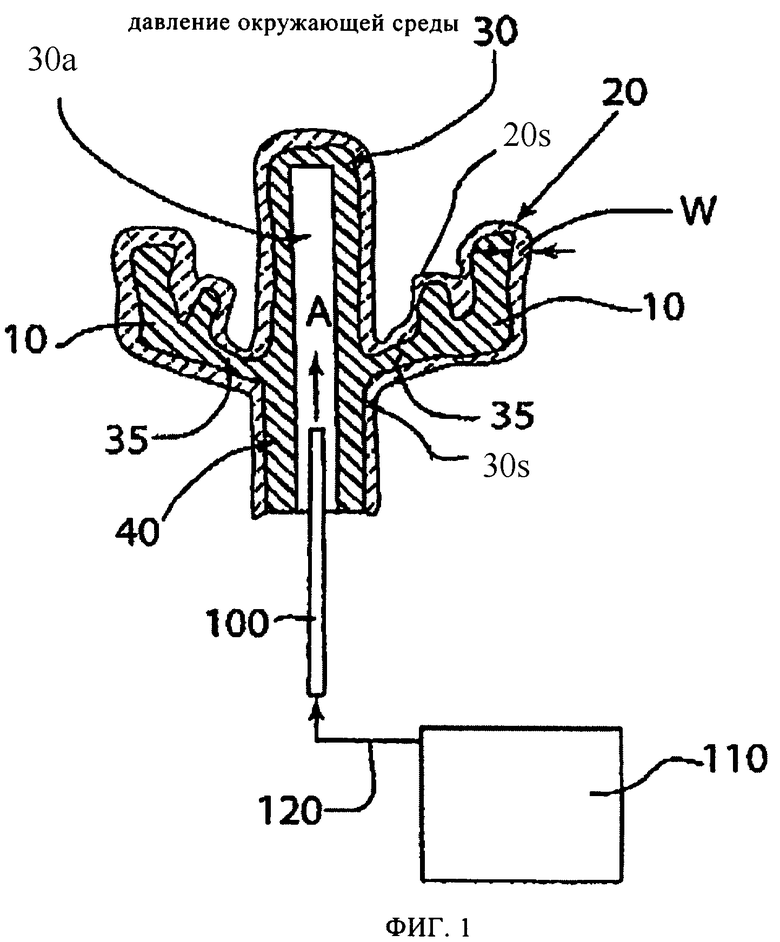

на фиг.1 представлено схематическое изображение огнеупорной оболочковой формы для литья по выплавляемым моделям, из которой требуется удалить легкоплавкие модели, в соответствии с вариантом осуществления изобретения посредством подачи водяного пара при атмосферном давлении через трубку подачи пара, показанную расположенной внутри полого литника узла модели, находящегося внутри литейной формы;

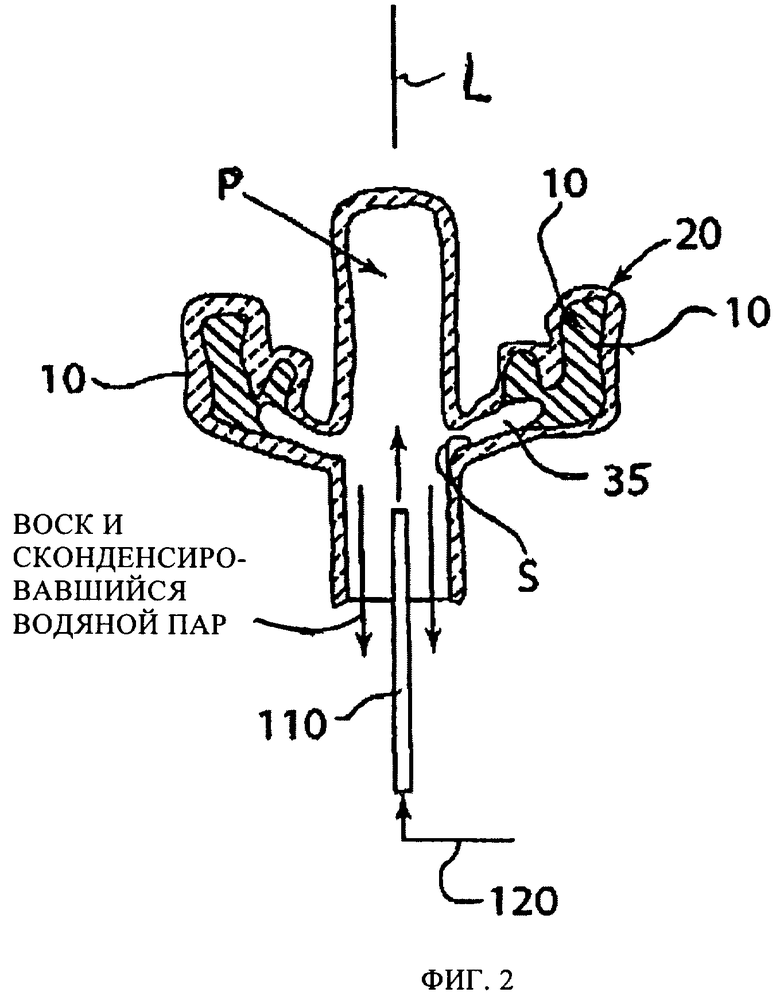

на фиг.2 представлено схематическое изображение огнеупорной оболочковой формы для литья по выплавляемым моделям, показанной на фиг.1, где полый литник узла легкоплавких моделей уже удален плавлением и где расплавлены и удалены отдельные питатели и модели;

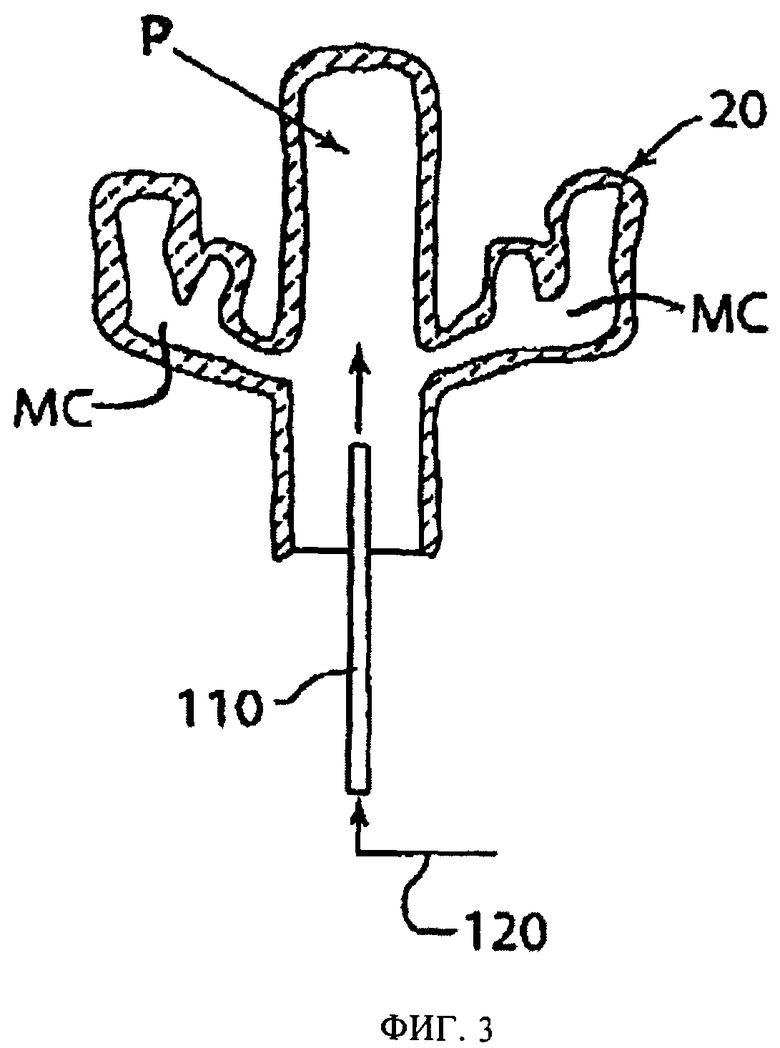

на фиг.3 приведен вид, аналогичный виду на фиг.2, после полного удаления моделей из оболочковой литейной формы;

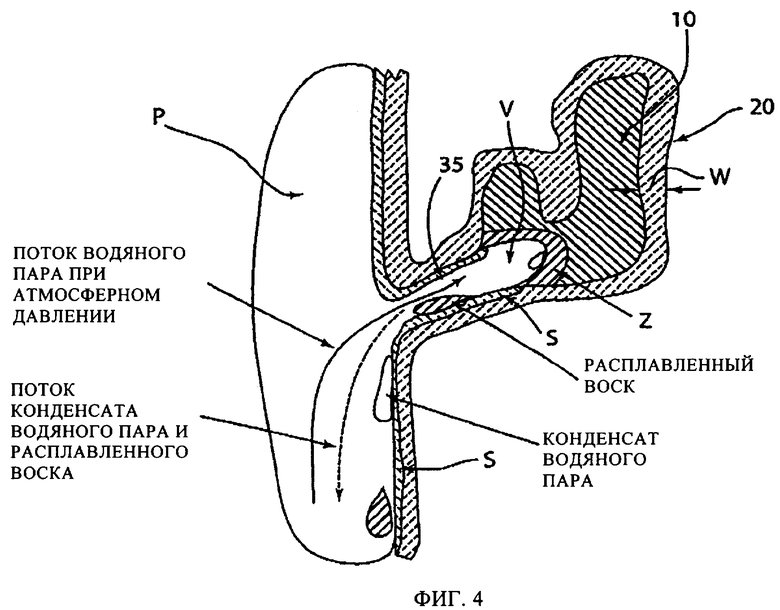

на фиг.4 представлен увеличенный вид отдельной модели из вида на фиг.2, иллюстрирующий удаление модели;

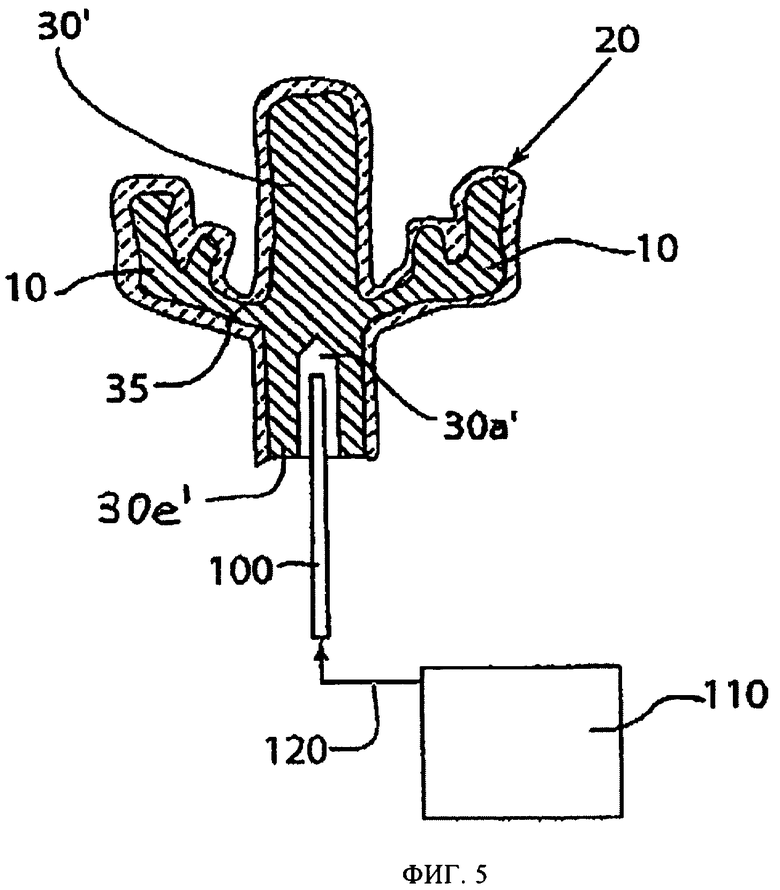

фиг.5 аналогична фиг.1, но изображает узел моделей со сплошным литником, где трубка подачи пара вводится в сплошной литник для образования внутри него полого литника;

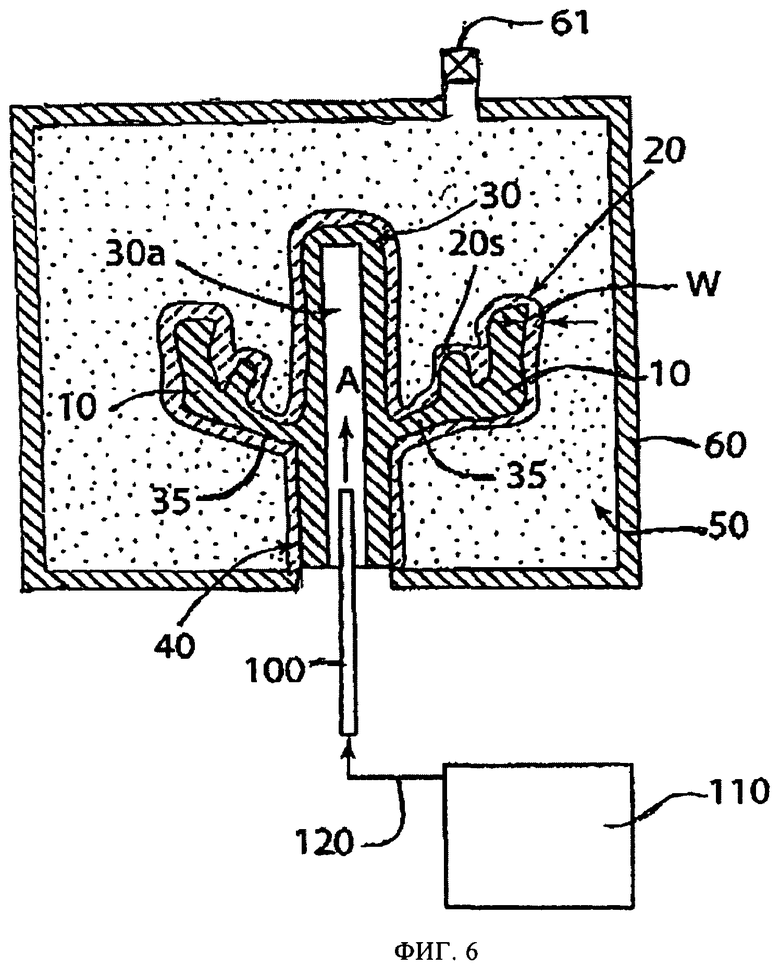

на фиг.6 представлено схематическое изображение оболочковой формы для литья по выплавляемым моделям, из которой требуется удалить легкоплавкие модели, в соответствии с вариантом осуществления изобретения, в котором форма снаружи поддерживается окружающей ее сыпучей опорной средой (наполнителем);

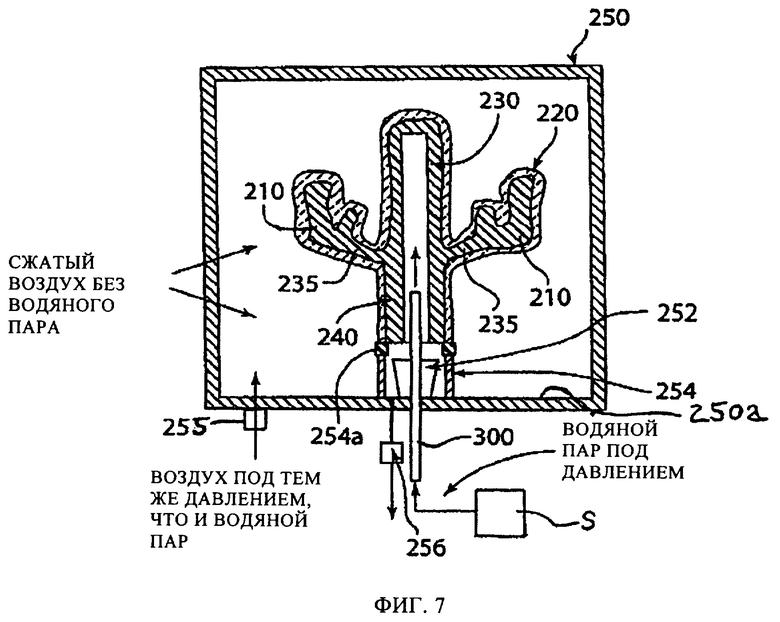

фиг.7 аналогична фиг.1 и представляет изображение оболочковой формы для литья по выплавляемым моделям, из которой требуется удалить легкоплавкие модели, в соответствии с другим вариантом осуществления изобретения посредством подачи пара под давлением больше или меньше атмосферного по трубке подачи пара, расположенной внутри полого литника узла моделей, находящегося внутри литейной формы.

Описание изобретения

Настоящее изобретение относится к способу удаления одной или более легкоплавких (нестойких) моделей, находящихся внутри огнеупорной литейной формы. Способ особенно будет полезен для удаления одной или более легкоплавких моделей из газопроницаемой керамической оболочковой формы для литья по выплавляемым моделям, хотя изобретение не ограничено только этим и может быть использовано для удаления одной или более легкоплавких моделей из огнеупорных форм для литья металла других типов, внутри которых имеется одна или более легкоплавких моделей, у которых могут быть стенки формы любой толщины, и которые могут снаружи поддерживаться окружающей сыпучей опорной средой или не поддерживаться снаружи. Когда в предпочтительном варианте осуществления в качестве конденсируемого пара используется водяной пар, изобретение может использоваться для удаления одной или более легкоплавких моделей, которые могут включать обычные модели из воска или других материалов, расплавляющихся при температуре ниже точки кипения воды (то есть, около 212°F) при давлении окружающей среды, которое имеет место во время процедуры удаления модели.

Другой вариант осуществления изобретения может использоваться для удаления одной или более легкоплавких моделей, которые могут содержать обычные модели из воска или других материалов, расплавляющихся при температуре выше точки кипения воды, с использованием для удаления модели водяного пара под избыточным давлением в соответствии с другим вариантом осуществления изобретения, описанным ниже. Может использоваться еще один вариант осуществления изобретения, в котором водяным паром при давлении ниже атмосферного удаляются одна или более легкоплавких моделей, для расплавления которых могут требоваться более низкие температуры.

В альтернативном варианте использования изобретения водяной пар может быть заменен конденсируемым паром другого подходящего вещества. Например, для целей иллюстрации, но не ограничивая изобретение, таким веществом могут быть минеральные спирты, имеющие температуру кипения около 300°F, когда пар может быть сконденсирован и отдать тепло легкоплавкой модели, соприкасаясь с ней для ее расплавления.

Для иллюстрации изобретения ниже приводится описание не ограничивающего притязаний варианта осуществления способа со ссылкой на фиг.1-4, относящегося к удалению нескольких восковых моделей 10, прикрепленных через соответствующий питатель 35 к центральному полому литнику 30 узла 40 моделей внутри оболочковой формы 20 для литья по выплавляемым моделям. На фиг.1 полый литник 30 включает предварительно отформованный восковой литник, имеющий вытянутую вдоль оси внутреннюю камеру 30а, и модели 10, прикрепленные сваркой воска или другими способами к внешней поверхности 30s литника. Например, восковой литник 30 может быть предварительно отформован для получения внутренней камеры 30а посредством литья, экструзией, формованием на дорне цилиндрической или иной формы, который затем извлекается при его нагреве, что позволяет вынуть его из окружающего воска путем сверления сплошного воскового литника либо любым другим подходящим способом.

Хотя на фиг.1 показаны две модели 10, специалисту будет понятно, что в тех же местах, что и модели 10, вокруг литника 30 обычно устанавливаются дополнительные модели 10, которые не видны на фиг.1, поскольку этот чертеж представляет собой вид в сечении. Кроме того, дополнительные модели 10 могут быть прикреплены питателями вокруг литника 30 на других осевых расстояниях вдоль его длины (например, выше моделей 10, показанных на фиг.1). Известный пример такого расположения приведен в US 5069271, содержание которого включено в настоящее описание посредством ссылки.

Как показано на фиг.1, оболочковая форма 20 для литья по выплавляемым моделям (далее "форма") охватывает несколько восковых моделей 10, прикрепленных питателями 35 вокруг центрального воскового литника 30 посредством обычной технологии выплавленном воска для создания оболочковых литейных форм, как это описано, например, в US 5069271, в котором узел 40 моделей, включающий модели 10, прикрепленные питателями 35 к полому литнику 30, многократно погружается в огнеупорную суспензию, включающую связующее вещество, покрывается снаружи более грубыми огнеупорными частицами внешнего покрытия и высушивается для создания оболочковой литейной формы на узле моделей. В патенте приводится описание газопроницаемой тонкостенной оболочковой литейной формы с толщиной стенки формы, составляющей приблизительно 1/8 дюйма или менее. Тонкостенная литейная форма 20, подобная описанной в этом патенте, может быть во время извлечения модели закреплена в литейном контейнере 60 сыпучей (из частиц) опорной средой 50 (например, из частиц керамики), как это показано на фиг.6. Изобретение не ограничено исключительно использованием для тонкостенных оболочковых литейных форм, опирающихся на окружающую их сыпучую среду, а напротив, может использоваться с огнеупорной литейной формой с любой толщиной стенки или с формой, поддерживаемой снаружи сыпучей опорной средой, либо вовсе не имеющей опоры, как это показано на фиг.1.

Оболочковая форма 20 показана перевернутой (то есть ориентированной вверх дном) с тем, чтобы дать возможность расплавленному материалу модели и сконденсировавшемуся пару вытечь под действием силы тяжести из нижнего конца литника 30. Форма 20 может быть установлена и в другом положении, обеспечивающем дренаж расплавленного материала модели и сконденсировавшегося пара из формы. Кроме того, форма 20 может перемещаться в процессе удаления модели таким образом, чтобы способствовать вытеканию из формы расплавленного материала модели и сконденсировавшегося пара.

На фиг.1 трубка 100 подачи пара показана расположенной в вытянутой камере 30а полого литника 30 узла 40 моделей для подачи водяного пара (показано стрелкой А) при приблизительно атмосферном давлении внутрь полого литника 30 узла 40 моделей для соприкосновения с восковым узлом моделей и его расплавления, в то время как внешняя поверхность 20s формы 20 находится приблизительно под воздействием давления окружающего атмосферного воздуха ("давление окружающей среды"). Окружающий воздух, образующий атмосферу неконденсируемого газа вокруг формы 20 на фиг.1, может находиться при температуре окружающей среды либо может быть охлажден по сравнению с окружающей средой. Например, типичный восковой материал, из которого выполняется узел 40 моделей, расплавляется и становится вполне текучим при около 180°F. Водяной пар при давлении, близком к атмосферному, вырабатывается в источнике 110 водяного пара, который может включать обычный парогенератор, выпускаемый под наименованием "Model LB240" фирмой The Electro Steam Generator Corp. Водяной пар поступает от парогенератора или источника 110 по подводящей трубе 120 к трубке 100 подачи пара. Подачу потока водяного пара от источника или генератора 110 можно регулировать давлением в парогенераторе с тем, чтобы через трубку в литейную форму попадало достаточно пара для замещения сконденсировавшегося пара.

Водяной пар, находящийся приблизительно при атмосферном давлении, подается в камеру 30а с достаточно высоким расходом для вытеснения из камеры 30а воздуха и соприкосновения с материалом модели с постепенным его расплавлением в восковом литнике 30, далее в питателях 35 и моделях 10. Расход водяного пара, подаваемого в камеру 30а, может регулироваться в процессе удаления литника и моделей в зависимости от скорости конденсации пара внутри литейной формы. Эта скорость будет зависеть от площади поверхности воска, на которую воздействует пар в данной точке, и размера литейной формы. Когда к литнику по его длине прикреплено несколько рядов моделей и питателей, пар последовательно расплавляет материал каждой модели начиная постепенно от питателя и переходя далее в модель.

При использовании изобретения восковой литник 30 может отсутствовать либо может быть удален другими средствами перед удалением моделей 10 посредством контакта с паром. Это означает, что если в форме 20 с незаполненным центральным проходом в виде литника имеются только модели 10, то трубка 100 подачи пара располагается так, чтобы подавать водяной пар внутрь формы 20 для его соприкосновения только с моделями 10 и связанными с ними питателями 35 и их расплавления.

На фиг.2 и 4 иллюстрируется процесс удаления модели после того, как центральный полый литник 30 был выплавлен и удален. Показано, как пар подается к питателю 35 и связанной с ним модели 10, по мере того как пар конденсируется там, где произошло расплавление воскового материала модели. В частности, по мере конденсации пара на поверхности питателя и модели в области V вблизи места расплавления питателя и/или материала модели возникает пониженное давление, заставляющее поступать поток свежего пара в область питателя и модели, которые уже расплавились. Расплавленный жидкий восковой материал частично впитывается в поверхность внутренней стенки литейной формы, как это показано на участке S поверхности, и служит барьером, предотвращающим просачивание конденсата водяного пара в толщу стенки W литейной формы. Более того, благодаря давлению атмосферного воздуха на внешнюю поверхность 20s формы 20 отсутствует сила, заставляющая сконденсировавшийся водяной пар проходить сквозь стенку формы, поэтому не возникает насыщения стенки формы сконденсировавшимся паром и не оказывается негативное воздействие на связующее вещество в стенке литейной формы. В процессе удаления модели на внешнюю поверхность 20s литейной формы воздействует окружающий воздух (в качестве неконденсируемой газовой атмосферы), и она в результате остается сухой (без жидкой водяной фазы).

Разница давлений между конденсируемым паром внутри формы 20 и атмосферой неконденсируемого газа снаружи формы 20 достаточно мала, что не дает конденсируемому газу выходить наружу литейной формы сквозь газопроницаемую стенку W формы и неконденсируемому газу проникать сквозь стенку W в полость камеры, занятую узлом легкоплавкой модели, который оттуда удаляется. Для этого в предпочтительном варианте выполнения конденсируемый пар внутри литейной формы и атмосфера неконденсируемого газа снаружи формы находятся по существу при одном давлении. Как показано на фиг.4, сконденсировавшийся водяной пар и расплавленный материал восковой модели вытекают из формы 20 под действием силы тяжести через полость литника или проход Р, образованный в результате удаления полого воскового литника 30. Расплавленный материал восковой модели может быть собран на/в сборном лотке или контейнере (не показан), расположенном под формой 20 на фиг.1. Ось формы, например продольная ось L формы 20, содержащей легкоплавкую модель, может быть наклонена по отношению к направлению вектора тяготения в процессе расплавления легкоплавкой модели либо после того, как легкоплавкая модель была расплавлена.

Считается, что водяной пар, находящийся приблизительно при атмосферном давлении, выделяет немного тепла, воздействующего на зону Z в восковой модели, поэтому на оставшуюся нерасплавленную часть сплошной восковой модели 10 пар практически не воздействует, что, однако, не накладывает какие-либо ограничения в этой связи. Эта небольшая область нагретого, но не расплавленного материала модели может испытывать тепловое расширение в направлении расплавленной поверхности, в результате чего возникающие в окружающей огнеупорной литейной форме напряжения отсутствуют или очень малы. Тепловое расширение воска внутри формы является причиной растрескивания формы при обычной процедуре удаления воска в автоклаве.

Введение водяного пара через трубку 100 подачи пара внутрь формы продолжается до тех пор, пока не расплавится целиком узел 40 моделей (включая полый литник 30 и модели 10) и не будет удален из формы 20, оставив пустую форму, которая содержит несколько полостей МС для литья, присоединенных к проходу Р литника, как это показано на фиг.3. После этого форма готова для обжига при соответствующей температуре обжига, чтобы подготовить литейную форму для заливки расплавленного металла или сплава в литейную форму в соответствии с известной технологией, не являющейся предметом настоящего изобретения.

Несмотря на то что выше со ссылкой на фиг.1-4 описана камера 30а полого литника 30, которая отформована заранее, изобретение этим не ограничено. В частности, как показано на фиг.5, камера 30а' может быть выполнена непосредственно в сплошной заготовке литника 30' узла модели путем осевого перемещения трубки 100 подачи пара таким образом, чтобы пар, выходящий при атмосферном давлении из трубки 100, ударял в открытый конец 30е' сплошного литника 30' и постепенно выплавлял камеру 30а' непосредственно в сплошной заготовке литника 30'. После формовки камеры 30а' удаление теперь уже полого литника 30' и моделей 10 может быть выполнено так, как это было описано выше в связи с описанием фиг.1-4. На фиг.5 и на фиг.1-4 для обозначения одних и тех же элементов используются одинаковые номера.

В другом варианте выполнения изобретения, представленном на фиг.6, узел 40 моделей из легкоплавкого материала удаляется из тонкостенной или иной огнеупорной формы 20, которая снаружи поддерживается или окружена сыпучей опорной средой 50 в контейнере 60 литейной формы, как это описано в US 5069271. Сыпучая среда 50 может включать частицы керамики или огнеупорного материала, как это описано в этом патенте. Удаление модели выполняется посредством подачи пара при приблизительно атмосферном давлении по трубке 100 подачи пара внутрь полого литника 30 узла 40 моделей для соприкосновения с полым литником 30 и его расплавления с дальнейшим расплавлением моделей 10, как это было описано со ссылкой на фиг.1-4. Внешняя поверхность 20s формы 20 соприкасается с сыпучей средой 50 и во время удаления модели находится под воздействием окружающей среды с приблизительно атмосферным давлением через атмосферный вентиляционный канал 61 на контейнере 60 литейной формы. Внешняя поверхность 20s формы и сыпучая среда 50 остаются сухими (без жидкой водной фазы) в результате того, что расплавленный воск, частично просочившийся в стенку W литейной формы, как это описано выше со ссылкой на фиг.1-4, предотвращает впитывание сконденсировавшегося водяного пара в толщу стенки литейной формы.

В качестве дополнительной иллюстрации изобретения, не ограничивая его области притязаний, на фиг.7 приведен другой способ выполнения настоящего изобретения, в котором находящийся при давлении выше или ниже атмосферного давления водяной пар вводится внутрь литейной формы для удаления узла 240 моделей, имеющего несколько восковых моделей 210, прикрепленных соответствующим питателем 235 к центральному полому литнику 230 внутри оболочковой формы 220 для литья по выплавляемым моделям. Использование водяного пара при избыточном давлении, когда снаружи литейная форма находится под воздействием неконденсируемого газа при приблизительно том же избыточном давлении, позволяет увеличить теплоемкость на единицу объема пара, а также обеспечивает расплавление материалов моделей с более высокой точкой плавления. Использование водяного пара при давлении ниже атмосферного, когда снаружи литейная форма находится под воздействием неконденсируемого газа при приблизительно том же давлении ниже атмосферного, позволяет расплавлять и удалять материалы моделей, для которых, например, требуются более низкие температуры. Приведенный далее способ осуществления будет описан для использования водяного пара при давлении выше атмосферного, хотя в альтернативном варианте осуществления способа может также использоваться давление пара ниже атмосферного.

Форма 220 располагается внутри сосуда (емкости) 250 давления над чашей 252 для сбора и накопления расплавленного воска и сконденсировавшегося пара, выходящих из литейной формы во время удаления модели. Сосуд 250 давления может содержать контейнер для литья, который использует сыпучая опорная среда, окружающая форму 220, как это показано на фиг.6. В другом варианте сосуд 250 давления может и не содержать сыпучей опорной среды, а размещать только оболочковую литейную форму. Сосуд 250 давления может быть выполнен из стойкого к воздействию давления материала, например стали, и иметь форму обычного резервуара высокого давления. Литейная камера 60 и находящаяся внутри нее литейная форма (фиг.6) также могут быть помещены в отдельный сосуд 250 давления для удаления воска при избыточном давлении.

Между формой 220 и стенкой 250а сосуда давления устанавливается уплотняющий элемент или соединитель 254, который позволяет по существу предотвратить смешивание газа из внутренней области уплотняющего соединителя 254 с атмосферой снаружи него. Уплотняющий соединитель 254 может включать стальной трубчатый элемент с резиновым или иным уплотнителем 254а для герметизации формы 220.

Водяной пар под избыточным давлением подается внутрь формы 20 по трубке 300 подачи пара, подсоединенной к источнику S водяного пара избыточного давления (например, упомянутому ранее парогенератору) и проходящей сквозь отверстие в стенке 250а. Одновременно с подачей водяного пара при избыточном давлении в форму 220 в сосуд 250 давления через впускное отверстие 255 подается воздух приблизительно с тем же давлением, что и пар внутри формы. Впускное отверстие 255 для воздуха избыточного давления соединено с источником сжатого воздуха, например воздушным компрессором типа Kaeser SP25. Этот вариант осуществления способа включает, таким образом, подачу пара внутрь формы 220 для его соприкосновения с материалом модели и его расплавления, в то время как снаружи форма 220 находится под воздействием атмосферного газа, не содержащего пара, причем водяной пар внутри формы и не содержащая пара атмосфера снаружи формы находятся по существу при одном давлении. Давление пара и соответствующего воздуха (или иного газа) может быть установлено любой величины (а значит, и температура), подходящей для быстрого расплавления материала модели.

Избыточное давление внутри сосуда давления может быть получено с использованием не только воздуха, но и другого газа, например азота, инертного газа или другого газа, при требуемом избыточном давлении, приблизительно равном давлению водяного пара внутри литейной формы.

На стенке 250 сосуда давления установлен клапан 256 перепуска воздуха таким образом, чтобы попасть в область внутри уплотняющего соединителя 254 с тем, чтобы выпускать воздух, первоначально находившийся внутри формы 220, из области под уплотняющим соединителем 254.

Процедура удаления модели в соответствии с вариантом выполнения, проиллюстрированным фиг.7, происходит так, как описано выше для водяного пара, подаваемого при атмосферном давлении в форму 20, при этом пар при избыточном давлении соприкасается со сплошным восковым материалом узла моделей и конденсируется. В этом варианте осуществления изобретения на поверхность воска поступает больше тепла, поскольку температура пара при избыточном давлении повышается при его сжатии. На поверхности воска давление несколько снижается при конденсации пара, благодаря чему на поверхность воска засасывается больше пара, что ускоряет процесс удаления модели. Расплавленный воск с поверхности воска и сконденсировавшийся пар вытекают из полости литейной формы и далее в чашу 252 для сбора воска и конденсата. Удаление воска происходит только внутри формы 220 последовательно начиная от литника 230, далее из питателя 235 и далее из восковых моделей 210. Благодаря использованию уплотнителя 254а между литейной формой и сосудом давления снаружи на форму 220 в сосуде 250 давления не попадает пар. Таким образом, атмосфера в сосуде 250 давления свободна от пара.

Изобретение обеспечивает удаление одной или более легкоплавких моделей из огнеупорной формы для литья металла, которая может иметь стенку любой подходящей толщины и может опираться на окружающую снаружи сыпучую среду либо может не иметь такой опоры. Изобретение также обеспечивает удаление одной или более легкоплавких моделей без насыщения стенки литейной формы сконденсировавшимся водяным паром. Изобретение может быть использовано для уменьшения растрескивания литейной формы при удалении модели и для обеспечения использования тонкостенных литейных форм без их растрескивания.

Специалистам будет понятно, что изобретение не ограничено только описанными выше вариантами осуществления и могут быть сделаны изменения и модификации в пределах его объема, установленного приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИГРАВИТАЦИОННОЙ РАЗЛИВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2039629C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ЛИТЬЯ ВАКУУМНЫМ ВСАСЫВАНИЕМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2108892C1 |

| ЦЕНТРОБЕЖНОЕ ЛИТЬЕ МЕТОДОМ ПРОТИВОДАВЛЕНИЯ | 2002 |

|

RU2278765C2 |

| Способ получения огнеупорной оболочковой формы с использованием солевых моделей | 2023 |

|

RU2818260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ И ПРИ УПРАВЛЯЕМОМ ОХЛАЖДЕНИИ | 2014 |

|

RU2652526C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВОЙ ФОРМЫ ДЛЯ ВЫПОЛНЕНИЯ ЛОПАТОЧНЫХ ЭЛЕМЕНТОВ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПОСРЕДСТВОМ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2015 |

|

RU2685614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВОЙ ОГНЕУПОРНОЙ ФОРМЫ | 2012 |

|

RU2509622C1 |

Изобретение относится к области литейного производства. Способ включает подачу конденсируемого пара внутрь формы для соприкосновения с моделью и ее расплавления, одновременно на форму воздействуют атмосферой неконденсируемого газа. Конденсируемый пар внутри формы и атмосфера снаружи формы находятся по существу при одном давлении. Конденсируемый пар конденсируется внутри формы, где пар соприкасается с моделью, расплавляет ее, в то время как снаружи форма свободна от конденсата. Конденсируемый пар может быть первоначально введен внутрь полого литника узла легкоплавких моделей для расплавления литника и затем внутрь формы для расплавления моделей из узла моделей. Достигается снижение растрескивания формы в процессе удаления модели. 4 н. и 36 з.п. ф-лы, 7 ил.

1. Способ удаления легкоплавкой модели из огнеупорной литейной формы, в котором подают конденсируемый пар внутрь формы для соприкосновения с материалом модели и его расплавления при воздействии снаружи на внешнюю часть формы атмосферой неконденсируемого газа, осуществляют конденсацию пара внутри формы, в которой он соприкасается с моделью и расплавляет ее, причем на внешней части формы отсутствует сконденсировавшийся пар, и выпускают расплавленный материал модели и сконденсировавшийся пар из формы.

2. Способ по п.1, в котором разность давлений конденсируемого пара внутри формы и атмосферы неконденсируемого газа снаружи формы достаточно мала, чтобы предотвратить выход конденсируемого газа наружу формы и проникновение неконденсируемого газа в полость формы.

3. Способ по п.2, в котором конденсируемый газ и атмосфера неконденсируемого газа находятся, по существу, при одном давлении.

4. Способ по п.1, в котором конденсируемый пар включает водяной пар.

5. Способ по п.1, в котором неконденсируемый газ является воздухом.

6. Способ по п.1, в котором конденсируемый пар подают от источника в трубку подачи, из которой он попадает внутрь формы.

7. Способ по п.1, в котором конденсируемый пар подают внутрь формы при атмосферном давлении.

8. Способ по п.1, в котором конденсируемый пар подают внутрь формы при избыточном давлении или при давлении ниже атмосферного, а неконденсируемый газ находится, по существу, при том же избыточном давлении или давлении ниже атмосферного снаружи формы в сосуде, ее содержащем.

9. Способ по п.8, в котором предотвращают выход конденсируемого пара в сосуд из формы с использованием уплотняющего элемента между формой и сосудом.

10. Способ по п.1, в котором легкоплавкая модель включает воск.

11. Способ по п.1, в котором ось формы, содержащей легкоплавкую модель, наклоняют относительно направления силы тяжести в процессе расплавления легкоплавкой модели, либо после того как легкоплавкая модель расплавлена.

12. Способ по п.1, в котором конденсируемый пар сначала подают внутрь полого литника модели.

13. Способ по п.12, в котором полый литник заранее формуют в легкоплавкой модели перед подачей конденсируемого пара.

14. Способ по п.12, в котором полый литник формуют конденсируемым паром, подаваемым на открытый конец сплошного литника.

15. Способ по п.14, в котором трубку подачи конденсируемого пара и модель, находящуюся в форме, перемещают друг относительно друга для создания полого литника.

16. Способ по п.15, в котором перемещают трубку подачи конденсируемого пара.

17. Способ по п.1, в котором форму размещают в контейнере, окруженном снаружи сыпучей опорной средой.

18. Способ по п.1, в котором форму размещают без использования снаружи сыпучей опорной среды.

19. Способ удаления легкоплавкой модели из огнеупорной литейной формы, в котором подают конденсируемый пар внутрь помещенной в сыпучую среду формы для соприкосновения с материалом модели и его расплавления, и при этом снаружи форма соприкасается с сыпучей средой, на которую воздействуют атмосферой неконденсируемого газа, причем конденсируемый пар внутри формы и атмосфера снаружи формы находятся, по существу, при одном давлении, конденсируют конденсируемый пар внутри формы, в которой он соприкасается с моделью и расплавляет ее, при этом на внешней части формы отсутствует сконденсировавшийся пар, и выпускают расплавленный материал модели и сконденсировавшийся пар из формы.

20. Способ по п.19, в котором конденсируемый пар включает водяной пар.

21. Способ по п.19, в котором неконденсируемый газ является воздухом.

22. Способ по п.19, в котором конденсируемый пар подают от источника в трубку подачи, из которой он попадает внутрь формы.

23. Способ по п.19, в котором конденсируемый пар подают внутрь формы при атмосферном давлении.

24. Способ по п.19, в котором конденсируемый водяной пар подают внутрь формы при избыточном давлении или при давлении ниже атмосферного, а неконденсируемый газ находится, по существу, при том же избыточном давлении или давлении ниже атмосферного снаружи формы в сосуде, ее содержащем.

25. Способ по п.24, в котором предотвращают выход конденсируемого пара в сосуд с использованием уплотняющего элемента между формой и сосудом.

26. Способ по п.19, в котором легкоплавкая модель включает воск.

27. Способ по п.19, в котором ось формы, содержащей легкоплавкую модель, наклоняют относительно направления силы тяжести в процессе расплавления легкоплавкой модели, либо после того как легкоплавкая модель расплавлена.

28. Способ по п.19, в котором конденсируемый пар подают внутрь полого литника модели.

29. Способ по п.28, в котором полый литник заранее формуют в легкоплавкой модели перед подачей конденсируемого пара.

30. Способ по п.28, в котором полый литник формуют конденсируемым паром, подаваемым на открытый конец сплошного литника.

31. Способ по п.30, в котором трубку подачи конденсируемого пара и модель, находящуюся в форме, перемещают друг относительно друга для формирования полого литника.

32. Способ удаления легкоплавкой модели из газопроницаемой огнеупорной литейной формы, в котором подают конденсируемый пар внутрь полого легкоплавкого литника, соединенного с легкоплавкой моделью, для расплавления легкоплавкого материала литника и затем внутрь формы для расплавления легкоплавкого материала модели, при этом снаружи форму подвергают воздействию атмосферы неконденсируемого газа, причем конденсируемый пар внутри формы и атмосфера снаружи формы находятся, по существу, при одном давлении, конденсируют конденсируемый пар внутри формы, в которой он соприкасается с легкоплавким материалом, причем на внешней части формы отсутствует сконденсировавшийся пар, и выпускают расплавленный легкоплавкий материал и сконденсировавшийся пар из формы.

33. Способ по п.32, в котором конденсируемый пар включает водяной пар.

34. Способ по п.32, в котором неконденсируемый газ является воздухом.

35. Способ по п.32, в котором полый литник формуют заранее в легкоплавкой модели перед подачей конденсируемого пара.

36. Способ по п.32, в котором полый литник формуют конденсируемым паром, подаваемым на открытый конец сплошного литника из легкоплавкого материала.

37. Способ по п.36, в котором трубку подачи конденсируемого пара и модель, находящуюся в форме, перемещают друг относительно друга для формирования полого литника.

38. Способ по п.36, в котором литник удаляют перед подачей конденсируемого пара внутрь формы, обеспечивая немедленное соприкосновение конденсируемого пара с материалом модели, открытым после удаления литника.

39. Устройство для удаления легкоплавкой модели из огнеупорной литейной формы, содержащее сосуд, в которой находится форма, средства подачи конденсируемого пара при атмосферном давлении или избыточном давлении, или давлении ниже атмосферного внутрь формы для соприкосновения с материалом модели и его расплавления, средства создания атмосферы неконденсируемого газа в сосуде, по существу, с тем же давлением, что конденсируемый пар внутри формы, выполненное с возможностью выпуска расплавленного материала модели.

40. Устройство по п.39, которое снабжено уплотняющим элементом между формой и сосудом, предотвращающим попадание конденсируемого пара в сосуд.

| US 4940072 А, 10.07.1990 | |||

| US 5372177 A, 13.12.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

Авторы

Даты

2010-02-20—Публикация

2005-07-22—Подача