Изобретение относится к - электронной, parfho- и электротехнической промышленности и может быть использовано в электровакуумном приборостроении для производства металлокерами- 5 ческих сборочных единиц и других паяемых узлов.

Толстопленочные элeкtpoпpoвoдящиe покрытия находят широкое применение для разводки потенциала в гибридно- О интегральных схемах (ГИС) СВЧ-дидпазона и других электронных приборах. ОЬновой проводящих составов являются металлы с хорошей проводимостью.

Известны проводящие составы на ts основе благородных металлов. ПровоятЕие составы могут быть одноэлементньми на основе серебра, золота, паладия и т.д. или многоэлементными на основе платины-золота, платины 20 палладия-золота СО и С2 Д.

Одним из наиболее распространеных металлов, котор 1й используется производстве ГИС СВЧ, является 25 едь. Медь напыляют непосредственно на подложку из окиси алюминия, при этом в качестве адгезионного подслоя используют хромовые или нихромовые пленки. Медный слой состоит из двух зо слоев: тонкого (около 1 мкм), осажденного в вакууме, и толстого (до 8 10 мкм), полученного путем гальванического ПОК1МЙТИЯ 2 3.

Широкое распространение для толе- ,, трпленочного проводящего покрь тия получили металлизационные составы на основе меди с добавками легко восста- i навливающихся окислов металлов и стеклофритты..4Q

Известен электропроводящий состав, состоящий из смеси чистых металлов %1еди и никеля при их соотношении равном 56,44 и 10 мас.% порошка цинкоборосодержащего стекла Сз . 45Однако использование проводящих составов на основе благородных металлов является экономически невыгрдным, кроме того этот состав в процессе термической обработки в водородной 50 средевспучивается и плохо закрепляется на керамической подложке.

Наиболее близким к изобретению техническим решением является состав для металлизации на основе 85-97 вес.% 55 порошка меди и 3-15 вес.%,порошка .сгекла, содержащего, %: РЬО 40-70,

рьгг о,2о; siOa 7-27; 0-5;

I BgOj 10-20-, М,0 0,25-4, где М - натрий, калий или их смесь .

Покрытие на основе порошка меди и стекла, основу которого составляет РЬО, нанесенное на керамическую подложку, хорошо закрепляется в среде водорода и смеси азота с водородом, однако в процессе термообработки покрытие растрескивается за счет несогласованности ТКЛР пленки и подложки Трещины на поверхности покрытия приводят к росту электрического сопротиления и разрыву цепи. Кроме того, в вакуумных приборах недопустимо использование свинца, который имеет высокую упругость пара при низких температурах.

Цель изобретения - повьш1ение сплоности металлизированного покрытия.

Поставленная цель достигается тем что электропроводящий состав для толстопленочной металлизации высокоглиноземистой керамики, включающий соединение меди и порошок стекла,. содержит в качестве соединения меди оксид меди, алюмосиликатное стекло ;и дополнительно оксид молибдена при следующем соотношении компонентов, мае.%:

Оксид меди65-90

Алюмосиликатное стекло 5-15

Оксид молибдена 5-20 Причем стекло имеет следующий состав, мас.%: SiOo

68,7. .

19,0 АЦОз 3,5

4,4 . .4,4

Применяемые для приготовления электропроводящего покрь1тия окись меди и алюмосиликатное стекло должны 1меть удельную поверхность 5000 8000 , молибдена окись - 15005000 . .

В качестве связующего могут быть использованы изоамилацетат, биндер на основе нитроклетчатки, а также связки, состоящие из цианита, ланолина, вазелинового масла, поливинилбутироля, дибутилфтолата, спирта и других органических материалов.

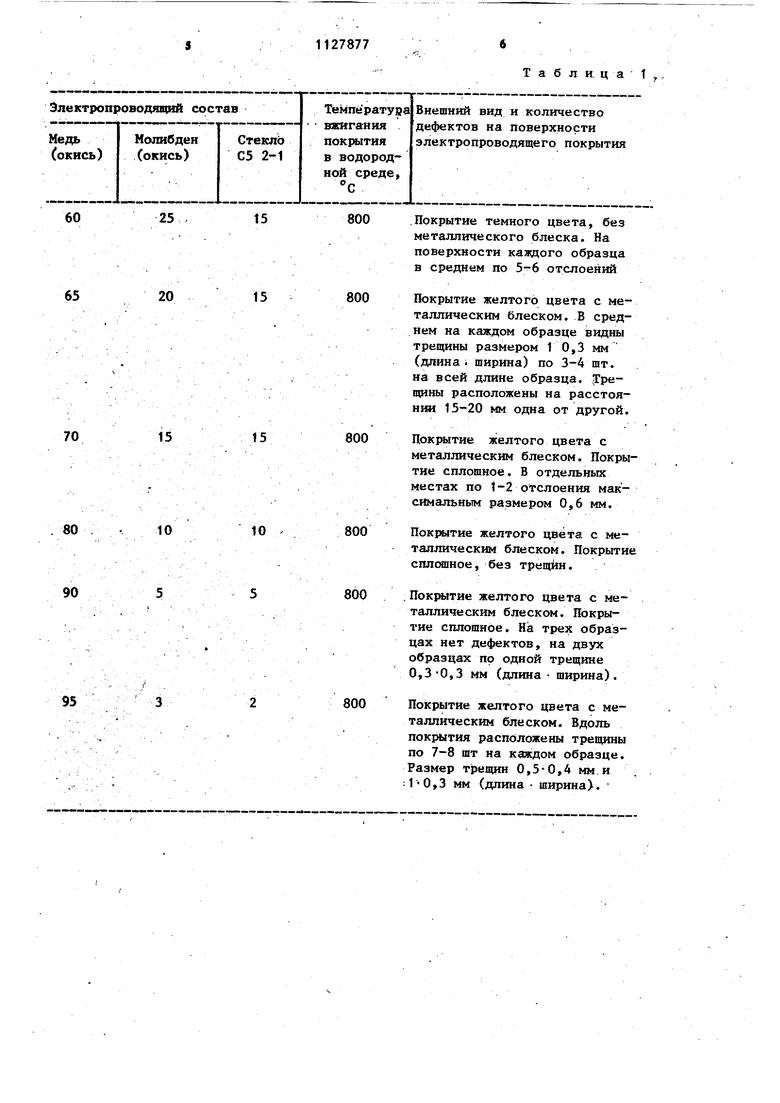

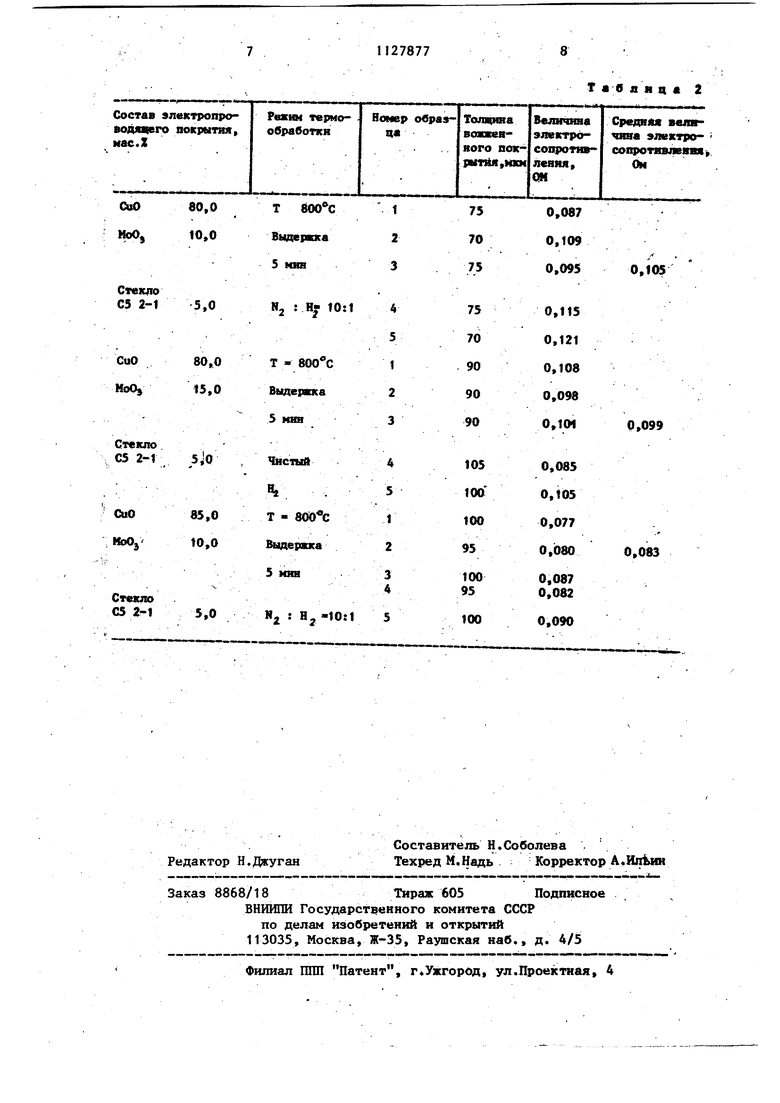

На основе заданного соотношения компонентов электропроводящего соетава готовят пасту с использованием подходящего связующего материала.и наносят на поверхность высокоглиноземистой керамики. 31 Нанесенную пасту спекают при 800- в среде водорода или смеси во дорода с азотом при соотношении Hj : N2 lilO. В процессе спекания окись меди и молибдена восстанавливаются до меЛлпической меди и молиб дена, определяя электропроводность нанесенного состава. Толщина сырого металлизационного слоя может коле-, баться от 70 до 130 мкм, вожжённого от 60 до 100 мкм. Компоненты электропроводящего покрытия, основу которого составляют оксиды меди и молибдена, цементируемые введенным в его состав агаомосиликатным стеклом, позволяют получить на керамической подложке (в среде водорода и диапазона температур 8001000°С) сплошные покрытия, на поверх ности которых трещины отсутствуют. Сплошность покрытия обеспечивается введением с его состав окиси молидена и алюмосиликатного стекла, которые определяют согласованностьТКЛР пленки и подложки, препятствующие разрушению пленки при термичес ких воздействиях. Пример 1. На поверхность керамических образцов из материала ВК94-1 представляющую собой пластину длиной 100 мм, шириной 6 мм, толщиной 4 мм кисточкой нанесена электпропроводящая паста. Толщина сырого слоя мм. Паста приготовлена из состава, в котр1 1й входит 80% оксида меди, 10% оксида молибдена 10% алюмосиликатного стекла состава, мас.% 310268,7i 19; AlgOjS.S, KjO 4,4, N320 4,4 и биндер на основе Нитроклетчатки, Вжигание пасты производят в смеси азота с водородом при соотношении N.J : Н2 10:1 при с выдержкой 5 мин. В процессе вжигания окись меди и молибдена восстанавливаются до чистых металлов, покрытие имеет мета лический блеск мели. Толщина вожжённого покрытия 70 75 мкм. Сопротивление-покрытия составлят 0,105 Ом. 7 П р и м е р 2. На поверхность г керамических образцов из материала ВК94-1 методом пульверизации нанесена электропроводящая паста. Толщина сырого слоя 110-130 мкм. Паста приготовлена из состава, в который входит 80 мас.% оксида меди, 15 мас.% оксида молибдена, 5 мас.% стекла и биндер. Вжигание пасты производят в среде водорода при 800°С с вьщержкой 5 мин. Толщина вожжённого покрытия 80-105 мкм. Покрытие сплошное, трещин на его поверхности не обнаружено. Сопротивление покрытия составляет 0,099 Ом, . V Пример 3. На поверхность керамических образцов из материала ВК94-1 кисточкой нанесена .электропроводящая паста. Паста приготовлена из состава, в который входит, мас.%: 85% оксида меди, lOt оксида молибдена, 5% .алюмосиликатного стекда и бендер на основе нитроклетчатки. Толщина сьфого слоя 110-120 мкм. Вжигание пасты производят в смеси водорода и азота при соотношении Н, 1 1:10 и при с вьщержкой 5 мин. ГГолщина вожжённого покрвдтия 95-100 мкм. Электросопротивление покрытия составляет 0,830 Ом, В том случае,, когда в качестве злектропроводяще:го покрытия испольаовали состав, содержащий 90 мас.% порошка Си и 10 мас.% порошка стекла на основе PbO (60 мас,%), получить сплсяпное покрытие не удалось. На поверхности этого покрытия было множество трещин длиной 0,3-2 мм, шириной до 0,8 м, общая площадь дефектов с.оставляла приблизительно 40%. В отдельных местах наблюдалось вспучивание покрытия. В табл. 1 представлено качественное описание п6к1Ж1тия в зависимости от составаJ в таблице 2 - свойства оптимальнЬк составов, . Предлагаемый технологический процесс позволит заменить металлические детали -в металлокерамических на/электропроводящие коммутационные ЛИНИИ.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации высокоглиноземистой керамики | 1982 |

|

SU1038325A1 |

| Состав для ограничения растекания припоя | 1982 |

|

SU1076238A1 |

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| Способ изготовления металлокерамических соединений | 1988 |

|

SU1507758A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| СТЕКЛО | 1995 |

|

RU2081069C1 |

1. ЭЖКТРОПРОВрДЯЩИЙ СОСТАВ ДЛЯ ТОЛСТОПЛЕНОЧНОЙ МЕТАЛЛИЗАЦИИ высокоглиноземистой керамики, содержащий соединение меди и порошок стекла, отличающийся тем, что, с целью повьЕпения сплошности металлизационнрго покрытия, она содержит в качестве соединения меди оксид меди, аломосипикатное стекло и дополнительно оксид молибдена при следующем соотношении компонентов, мае, %: 65-90 Оксид меди 1 Алюмосиликатное 5-:15 стекло 5-20 Окисд молибдена 2, Состав по п, 1, отличающийся тем,что стекло имеет ) дующий состав, мас,%: Si02 68,7 19,0 BjOj 3,5 А120з 4.4 К 2.0 4,4 iNa20

800 Покрытие темного цвета, без металлического блеска. На поверхности казвдого образца в среднем по 5-6 отслоений 800 Покрытие желтого цвета с металлическим блеском, В среднем на каждом образце видны трещины размером 1 0,3 мм (длина; ширина) по 3-4 шт. на всей длине образца. (Трещины расположены на расстоянии 15-20 мм одна от другой. 800 Покрытие желтого цвета с металлическим блеском. Покры тие сплошное. В отдельных местах по 1-2 отслоения максимальным размером 0,6 мм. 800 Покрытие желтого цвета с металлическим блеском. Покрыти сплошное, без трещин. 800 Пок1Я 1Тие желтого цвета с металлическим блеском. Покрытие сплошное. На трех образцах нет дефектов, на двух образцах по одной трещине 0,3-0,3 мм (длина ширина). 800 Покрытие желтого цвета с металлическим блеском. Вдоль пок1М|1тия расположены трещины по 7-8 шт на каждом образце. Размер трещин 0,,4 мми ,3 мм (длина ширина). Т Вьщерюсв 5 мвн Стехдо С5 2-1 Nj : Н- 10:1 Т - 800С Выдерюса 5 мвв Стекхю С5 2-1 Чистый Т Выдерокха Стекло С5 2-1 Н I

Т а б я я ц 2 1 2 3

| t | |||

| Наука для техники | |||

| Современная радиоэлектроника | |||

| Технология толстых и тонких Пленок | |||

| Под ред | |||

| А.Рейсмана и К.Рауза, М., Мир, 1972, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология гибридных интегральных схем СВЧ | |||

| М., Высшая школа, 1980, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-12-07—Публикация

1983-04-04—Подача