Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для управления углом сварки, образуемым противоположными краями ленточной стали от точки сварки встык обоих краев ленточной стали в процессе сварки во время изготовления стальной трубы со сварным швом, а более конкретно к устройству и способу управления углом сварки, которые позволяют легко устанавливать соответствующий угол сварки для обеспечения и поддержания высокого качества сварки.

Уровень техники

Стальную трубу со сварным швом изготавливают способом, при котором ленточную сталь деформируют посредством группы роликов, так чтобы получить круглое сечение с отверстием, а противоположные края ленточной стали нагревают и сваривают посредством использования электрического сопротивления. Однако хорошо известно, что качество готового изделия в значительной степени зависит от качества сваренной части.

Так называемый угол сварки между обоими нагретыми краями ленточной стали, сплавляемыми посредством сдавливающего действия прижимных роликов, включен во многие показатели, которые важны для качества сваренной части. В общем, когда угол сварки становится устойчивым и значительным, легко создать условия сварки, при которых сварочная операция в точке соединения становится устойчивой и различные дефекты сварки вряд ли возникнут.

Для стабилизации угла сварки и надежного получения необходимого размера известен способ, при котором ролик с ребром, имеющий заданную ширину, устанавливают между конечными проходными роликами с ребрами и прижимными роликами и вводят между противоположными краями ленточной стали.

Патентный документ 1: публикация патента Японии №6-277751А.

Патентный документ 2: публикация патента Японии №5-16952В.

Патентный документ 3: публикация патента Японии №61-034908В.

Раскрытие изобретения

Проблема, решаемая изобретением

Ролик с ребром расположен между конечными проходными роликами с ребрами и прижимными роликами. Ролик с ребром часто используют в так называемом устройстве фиксированного типа для управления углом сварки, в котором роликовый узел, имеющий вал ролика с ребром и подшипниковый вкладыш, крепят к обычной станине, а положение ролика с ребром можно регулировать только в вертикальном направлении, и в так называемом устройстве плавающего типа для управления углом сварки, в котором положение ролика с ребром регулируют в линейном направлении.

В устройстве плавающего типа для управления углом сварки проблема может возникнуть в связи с тем, что опорный механизм и механизм управления ролика с ребром более сложные и имеют недостаток, касающийся пространства, по сравнению с устройством фиксированного типа для управления углом сварки. В таком устройстве плавающего типа роликовый узел крепят к обычной станине, чтобы обеспечить возможность скольжения в вертикальном направлении посредством использования прижимного узла, прикрепленного к станине. Кроме того, механизм скольжения расположен между станиной и основанием для поддержания станины. Соответственно, положением ролика с ребром можно управлять в линейном направлении посредством перемещения всей станины в линейном направлении.

В устройстве плавающего типа для управления углом сварки, поскольку станина не прикреплена непосредственно к основанию, необходимо создать механизм скольжения, который обладает прочностью и является весьма точным, или дополнительный механизм, который уменьшает лязг механизма скольжения. Соответственно, необходимо обеспечить значительное пространство для крепления механизма скольжения или дополнительного механизма между конечными проходными роликами с ребрами и прижимными роликами.

Кроме того, поскольку устройство плавающего типа для управления углом сварки расположено близко к зоне, в которой выполняют процесс сварки, и находится в сложных условиях с разбросом брызг, трудно выполнить защиту механизма скольжения и содержать его в исправности. Чтобы обеспечить пространство для процесса сварки, необходимо установить станину в стороне от станины прижимных роликов на заданном расстоянии. Вследствие помех со стороны станины, устройства с трансформатором тока или подобного в сварочном узле, а также других периферийных узлов, может возникнуть проблема, заключающаяся в том, что ролик с ребром не будет подходить к прижимным роликам, так что необходимый сварочный угол не будет гарантирован.

В частности, в случае индукционной сварочной операции индукционная катушка расположена между роликом с ребром и прижимными роликами. По этой причине, когда ролик с ребром приближается к катушке, многие механические элементы, включая станину, подвергаются сильной индукции и, следовательно, эффективность сварки может значительно ухудшиться. Соответственно, во многих случаях невозможно переместить ролик с ребром в заданное положение из-за проблемы, которая должна быть устранена.

Вследствие проблем, обусловленных установочным пространством, условиями эксплуатации, помехами от сварочного узла, индукционным нагреванием и тому подобным, когда используют устройство плавающего типа для управления углом сварки, расстояние между конечными проходными роликами с ребрами и прижимными роликами увеличивается в значительной степени, и влияние камеры или подобного, касающегося ленточной стали, увеличивается, что может плохо повлиять на безопасность сварочной операции.

В итоге, когда используют устройство фиксированного типа для управления углом сварки, контроль положения ролика с ребром не будет гибким. Соответственно, во многих случаях требуемая рабочая характеристика не будут достигнута. В принципе, устройство плавающего типа может решить многие проблемы устройства фиксированного типа. Однако в таком механизме контроль положения ролика с ребром в линейном направлении ограничен многими факторами, и поэтому невозможно добиться требуемой рабочей характеристики.

Цель изобретения заключается в создании устройства и способа управления углом сварки, которые позволяют снять те ограничения, которые имеют место при использовании известного устройства плавающего типа для управления углом сварки, и насколько возможно обеспечивают преимущества устройства плавающего типа посредством применения новых опорных и регулировочных механизмов.

Способ решения проблемы

Авторы изобретения изучили устройство для управления углом сварки и установили, что известные опорные и регулировочные механизмы ролика с ребром не могут обеспечить преимущества устройства плавающего типа для управления углом сварки. По этой причине авторы разработали изобретение.

Чтобы добиться требуемой рабочей характеристики ролика с ребром, весьма важно использовать соответствующую ширину этого ролика. То есть, когда ширина ролика с ребром меньше, чем естественное расстояние между противоположными краями ленточной стали, невозможно добиться требуемой рабочей характеристики. Напротив, когда ширина ролика с ребром значительно больше, чем естественное расстояние между противоположными краями ленточной стали, последующая сварочная операция может оказать негативное влияние, заключающееся в том, что конфигурация поперечного сечения, надлежащим образом формируемая посредством формирующей операции при прохождении ребра, не может быть сохранена и края ленточной стали будут повреждены.

Естественное расстояние между противоположными краями первоначально ограничено шириной ребра конечных проходных роликов с ребрами. В общем, поскольку соответствующая ширина ребра проходных роликов с ребрами разная в зависимости от диаметра изделия, естественное расстояние между краями значительно изменяется в зависимости от диаметра изделия. Кроме того, даже в том случае, когда ширина ребра ролика с ребром одна и та же, естественное расстояние между противоположными краями разное в зависимости от толщины и качества материала, и степени деформации вследствие влияния упругого восстановления.

По этой причине весьма затруднительно заранее предсказать естественное расстояние. Соответственно, не существует способа, кроме расчета оптимальной ширины ролика с ребром в зависимости от диаметра, толщины и материала изделия путем проб и ошибок. Однако при фактическом выполнении операции непрактично определять оптимальную ширину ролика с ребром посредством использования такого сложного способа. Соответственно, известно, что общепринятый способ недостаточно используют при фактическом выполнении операции.

Для решения описанных выше проблем устройство плавающего типа для управления углом сварки обладает следующими преимуществами. В общем, естественное расстояние между краями становится несколько большим вследствие влияния упругого восстановления непосредственно после прохождения краев конечными проходными роликами с ребрами, но становится меньшим в направлении прижимных роликов. Поскольку положение ролика с ребром можно регулировать в линейном направлении, можно вставить ролик с ребром между обоими противоположными краями ленточной стали в том месте, где ширина ролика с ребром может быть введена в наиболее приемлемое расстояние между краями, принимая во внимание изменение расстояния между краями.

Кроме того, при фактическом выполнении операции, даже если ширина ролика с ребром спрогнозирована неточно, можно легко найти положение ролика с ребром, позволяющее обеспечить требуемую рабочую характеристику, посредством управления положением в линейном направлении. Безусловно, такой способ может быть осуществлен именно посредством обеспечения совместимого ролика с ребром, имеющего разную ширину ребра вместо множества единственных роликов с ребрами, зависящих от типов изделий.

Кроме того, получаемый угол сварки будет разным согласно ширине ролика с ребром и месту его введения, то есть расстоянию между прижимными роликами и роликом с ребром. Когда место введения ролика с ребром фиксировано и диаметр изделия мал, естественное расстояние между краями меньше естественного расстояния для изделия большого диаметра. Соответственно, ширина ролика с ребром, который имеет небольшую ширину, не может быть полезно использована, и во многих случаях полученный угол сварки будет значительно меньше, чем угол сварки изделия с большим диаметром.

Более того, когда место введения ролика с ребром можно регулировать, может быть получен большой угол сварки даже в случае изделия небольшого диаметра посредством использования ролика с ребром небольшой ширины в положении вблизи от прижимных роликов. Однако, как описано выше, опорный и регулировочный механизмы ролика с ребром имеют конструктивную проблему, а также имеют функциональную проблему, что препятствует получению преимуществ, которые изначально должны быть получены.

Авторы считают, что основная причина, по которой существуют многие ограничения, касающиеся известного устройства плавающего типа для управления углом сварки, заключается в том, что изменение регулирования ролика с ребром в линейном направлении достигают посредством перемещения станины, поддерживающей ролик с ребром. Соответственно, в изобретении рычажный механизм, способный преобразовывать изменения в ином направлении в изменение в линейном направлении, используют в качестве опорного и регулировочного механизмов ролика с ребром вместо известного механизма, в котором изменение регулирования обеспечивают непосредственно в линейном направлении.

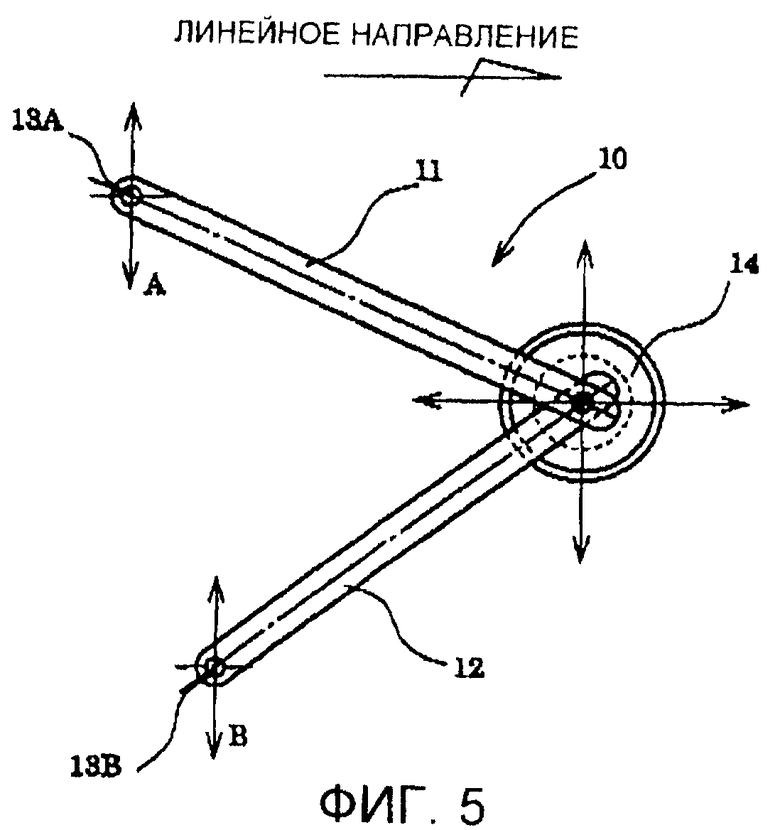

Более конкретно, ролик с ребром прикрепляют к рычажному механизму, включающему в себя два рычага, шарнирно соединенных друг с другом в плоскости, образованной линейным направлением и перпендикулярным к нему направлением. Затем, например, положениями мест захвата А и В двух рычагов в вертикальном направлении управляют таким образом, чтобы управлять положением ролика с ребром в плоскости. Исходя из изменения регулирования мест захвата А и В, можно получить изменение регулирования ролика с ребром в вертикальном направлении и в линейном направлении.

Согласно изобретению предложено устройство для управления углом сварки, выполненное с возможностью управления углом сварки посредством введения ролика с ребром между противоположными краями ленточной стали в регулируемое положение, которое находится на стороне выше по потоку от прижимных роликов, используемых при изготовлении сварной трубы. Устройство для управления углом сварки содержит рычажный механизм, в котором ролик с ребром поддержан с возможностью вращения в месте соединения или вблизи от места соединения двух передаточных рычагов, а конец (место захвата), по меньшей мере, одного из двух передаточных рычагов выполнен с возможностью перемещения так, что обеспечивается регулирование положения ролика с ребром в плоскости, образованной линейным направлением изготовления трубы и перпендикулярным к нему направлением.

Согласно изобретению также предложено устройство для управления углом сварки, выполненное с возможностью управления углом сварки путем введения ролика с ребром между противоположными краями ленточной стали в регулируемом положении, которое находится между конечными проходными роликами с ребрами и прижимными роликами, используемыми при изготовлении сварной трубы. Устройство для управления углом сварки содержит: станину, содержащую пару из верхнего и нижнего подшипниковых вкладышей, выполненных с возможностью регулирования каждого положения; пару из верхнего и нижнего рычагов, выполненных так, что одни их концы шарнирно опираются на соответствующие подшипниковые вкладыши, а другие концы соединены друг с другом с образованием рычажного механизма; ролик с ребром, поддерживаемый с возможностью вращения в месте соединения рычагов или вблизи от этого места соединения.

Согласно изобретению также предложен способ управления углом сварки посредством введения ролика с ребром между противоположными краями ленточной стали в положении, которое находится на стороне выше по потоку от прижимных роликов, используемых при изготовлении сварной трубы. Способ включает: прикрепление ролика с ребром к рычажному механизму, в котором два рычага соединены с возможностью поворота в плоскости, образованной линейным направлением изготовления трубы и перпендикулярным к нему направлением; изменение положений мест захвата рычагов для регулирования положения ролика с ребром в плоскости.

Преимущество изобретения

В случае рычажного механизма согласно изобретению положением ролика с ребром можно управлять в линейном направлении без перемещения опорной станины. Соответственно, можно обеспечить нижеследующие преимущества (1)-(3).

(1) Поскольку положение станины может быть неподвижным и механизм скольжения в линейном направлении необязателен, механизм устройства упрощен и монтажное пространство становится меньше. Кроме того, можно значительно уменьшить расходы на условия эксплуатации и техническое обслуживание.

(2) Поскольку ограничение, обусловленное помехами и индукцией от сварочного узла, существенно снижено, можно перемещать ролик с ребром как можно ближе к прижимным роликам.

(3) Расстояние между конечными проходными роликами с ребрами и прижимными роликами уменьшено настолько, насколько это возможно, так что можно эффективно подавлять воздействия, обусловленные использованием управляющего устройства, которое вызывает, например, неустойчивое выполнение сварочной операции.

Согласно устройству и способу управления углом сварки, которые выполнены в соответствии с изобретением, описанные выше требуемые рабочие характеристики устройства могут быть легко достигнуты как итоговый результат описанных выше преимуществ.

Предпочтительный вариант осуществления изобретения

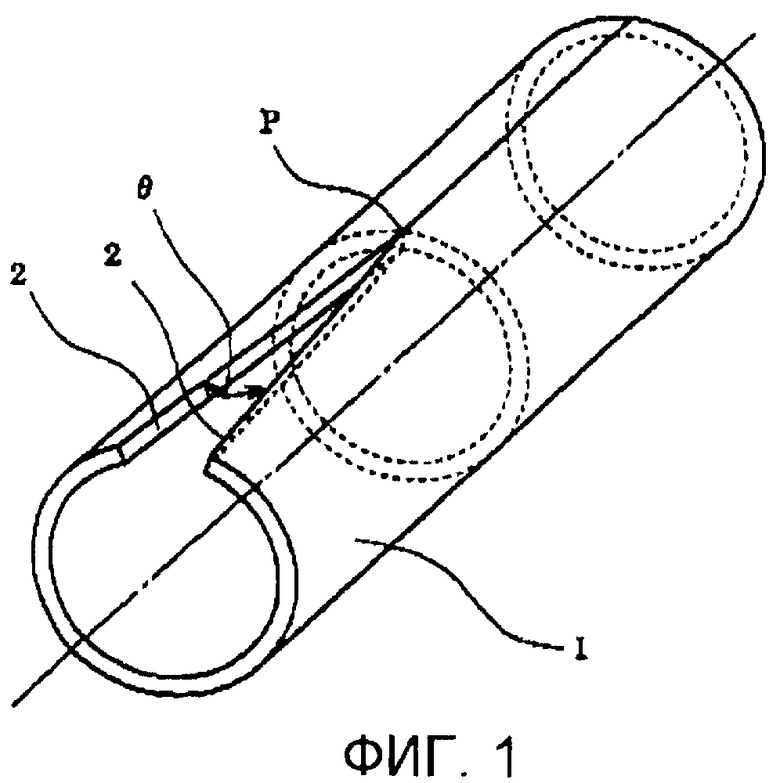

Далее будет описан вариант осуществления изобретения со ссылкой на чертежи. На чертежах одни и те же или соответствующие элементы будут обозначены одними и теми же ссылочными позициями, при этом повторные разъяснения приведены не будут. Угол сварки, как показано на фиг.1, относится к углу θ между противоположными краями 2 ленточной стали 1, которые подходят к месту сварки Р встык, то есть в положение, где противоположные края 2 нагретой ленточной стали 1 сплавляются друг с другом посредством прижимной операции, выполняемой прижимными роликами (не показаны).

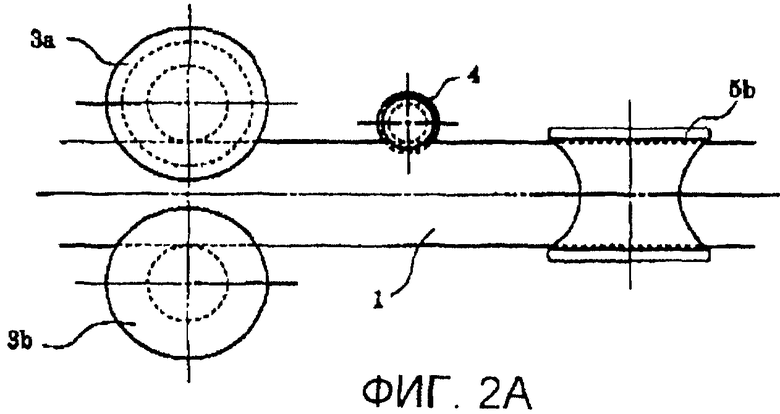

Для управления углом сварки ролик с ребром 4 устанавливают между конечными проходными роликами 3а и 3b с ребрами, и прижимными роликами 5а и 5b, и затем ролик 4а или 4b с ребром, имеющий заданную ширину, как показано на фиг.2В, вставляют между противоположными краями ленточной стали 1.

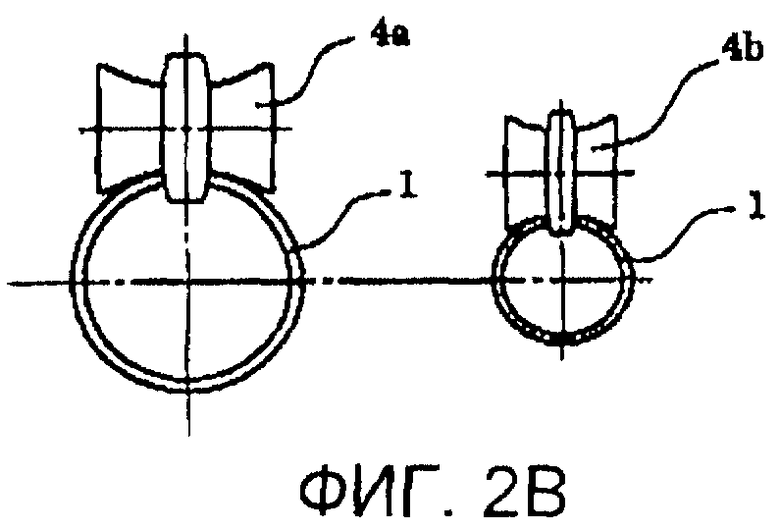

Как показано на фиг.3, естественное расстояние между противоположными краями становится несколько увеличенным из-за влияния упругого восстановления непосредственно после прохождения краев конечными проходными роликами 3а и 3b с ребрами, но становится меньше в направлении прижимных роликов 5а и 5b. При этом, если положение ролика с ребром можно регулировать в линейном направлении, можно ввести ролик с ребром между противоположными краями ленточной стали в месте, где ширина ролика с ребром согласуется с расстоянием между противоположными краями, которое изменяется, как описано выше.

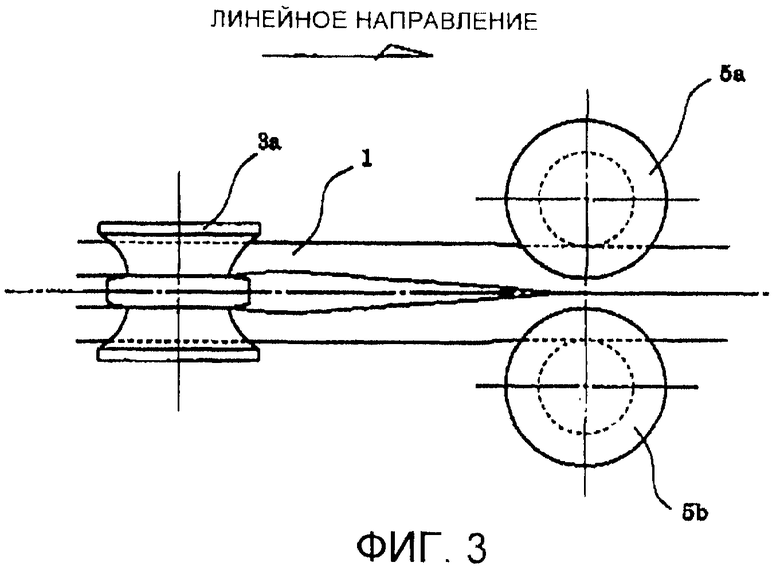

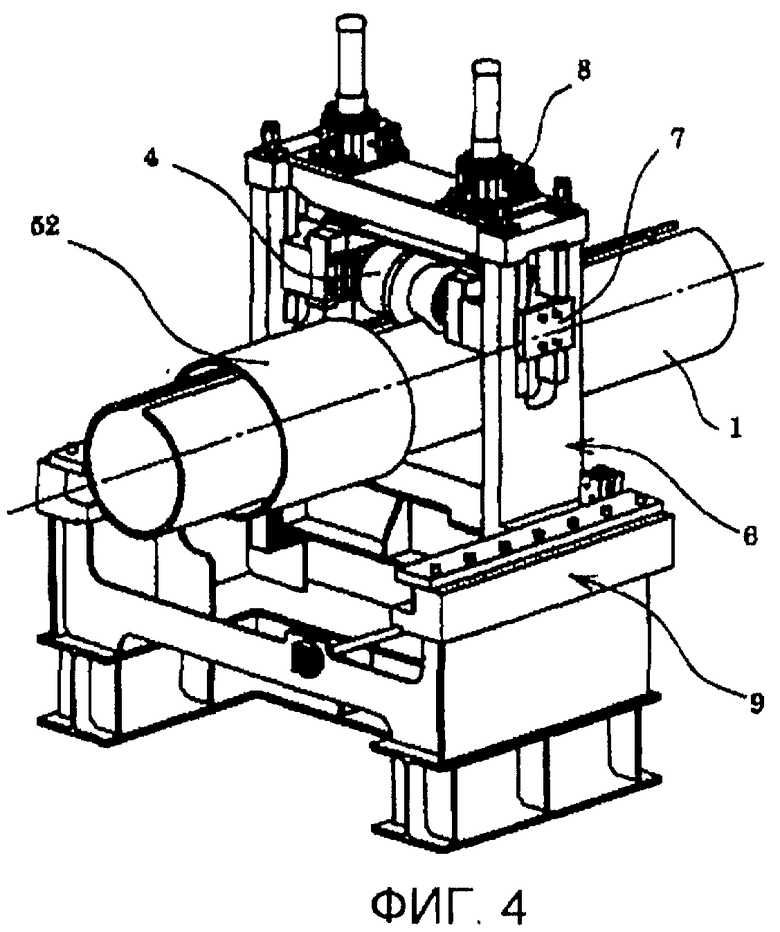

Обычно, как показано на фиг.4, роликовый узел, включающий в себя вал ролика с ребром и подшипниковый вкладыш 7 вала, крепят к обыкновенной станине 6, при этом роликовый узел имеет прижимное скольжение по вертикали посредством использования прижимного узла 8, прикрепленного к станине 6. Кроме того, между станиной 6 и основанием 9, поддерживающим станину 6, установлен механизм скольжения, при этом вся станина 6 имеет возможность перемещения в линейном направлении. Однако регулировочное отклонение ролика 4 с ребром в линейном направлении осуществляют именно перемещением станины 6, и это создает многие ограничения.

В изобретении используется рычажный механизм, в котором отклонение в ином направлении преобразуют в отклонение в линейном направлении вместо компоновки, в случае которой непосредственно обеспечивают регулировочное отклонение в линейном направлении. То есть, как показано на схематическом виде согласно фиг.5, ролик 14 с ребром крепят к рычажному механизму 10, включающему в себя два рычага 11 и 12, которые соединены друг с другом с возможностью поворота в плоскости, образованной вертикальным направлением (направлением вверх/вниз) и линейным направлением (направлением влево/вправо).

Другими словами, имеется коленчато-рычажный механизм, который включает в себя два рычага 1 и 12. При этом ролик 14 с ребром поддерживается с возможностью вращения в месте соединения двух рычагов 11 и 12, и в этом случае можно регулировать положение, по меньшей мере, одного конца (места захвата) двух рычагов 11 и 12. Соответственно, можно регулировать положение ролика 4 с ребром в плоскости посредством регулирования положений обоих мест захвата 13А и 13В двух рычагов 11 и 12 в вертикальном направлении.

Компоновка рычажного механизма 10 конкретным образом не ограничена. Ролик 14 с ребром поддерживается с возможностью вращения в месте соединения рычагов 11 и 12, но может поддерживаться с возможностью вращения в месте, находящемся на дальней стороне ниже по потоку в линейном направлении, или в месте на дальней стороне выше по потоку в линейном направлении посредством крепления рычагов к месту соединения. На фигурах место соединения расположено в более дальней стороне ниже по потоку в линейном направлении, чем место захвата. Однако можно обеспечить обратную конфигурацию, так чтобы место захвата было расположено на более дальней стороне ниже по потоку в линейном направлении, чем место соединения.

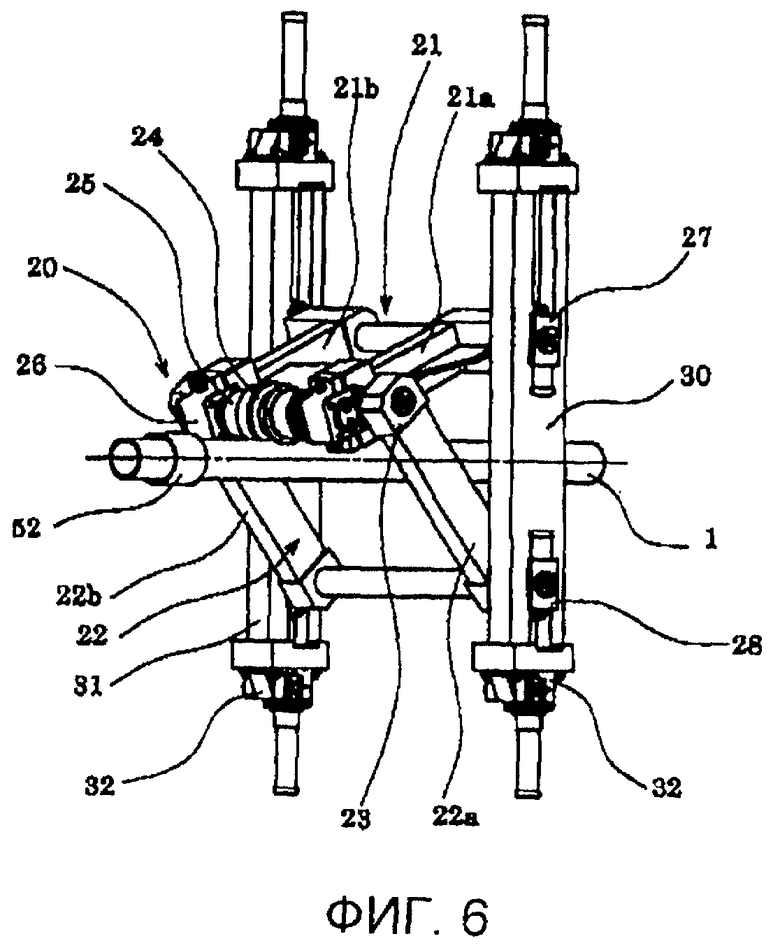

На фиг.6 показан пример устройства управления углом сварки согласно варианту осуществления изобретения. В рычажном механизме 20 верхний рычаг 21, включающий в себя пару плеч (21а и 21b), и нижний рычаг 22, включающий в себя пару плеч (22а и 22b), с возможностью поворота соединены друг с другом посредством шарнира 23. В данном случае с обоих концов вала 25 ролика 24 с ребром к плечам (21а и 21b) верхнего рычага 21 прикреплены подшипниковые вкладыши 26.

Верхний рычаг 21 и нижний рычаг 22 шарнирно соединены с горизонтальными валами подшипниковых вкладышей 27 и 28, которые с возможностью скольжения удерживаются в U-образных канавках пары станин 30 и 31, образуя при этом опорные места (места захвата) пары плеч (21а и 21b) и (22а и 22b) рычажного механизма 20. Хотя обеспечивающие скольжение подшипниковые вкладыши 27 и 28 имеют возможность скольжения по вертикали в станинах 30 и 31, можно отрегулировать или поддержать их положение посредством использования винтовых домкратов 32.

Станины 30 и 31 могут быть расположены на стороне ниже по потоку от конечных проходных роликов с рычагами посредством выполнения их компоновки хорошо известного независимого типа. Кроме того, станины 30 и 31 могут быть прикреплены к станине конечных проходных роликов с ребрами. В этом случае представляется возможным как можно значительнее уменьшить монтажное пространство с обеспечением при этом безопасности устройства. Кроме того, станины 30 и 31 могут быть прикреплены на стороны выше по потоку от станины прижимных роликов.

В устройстве согласно изобретению для управления углом сварки станина может быть выполнена в виде хорошо известной станины при условии, что компоновка рычажного механизма, описанного выше, может быть определена с учетом расположений различных узлов с ближней стороны от прижимных роликов, и могут быть обеспечены функции, необходимые для рычажного механизма 20.

Вариант 1

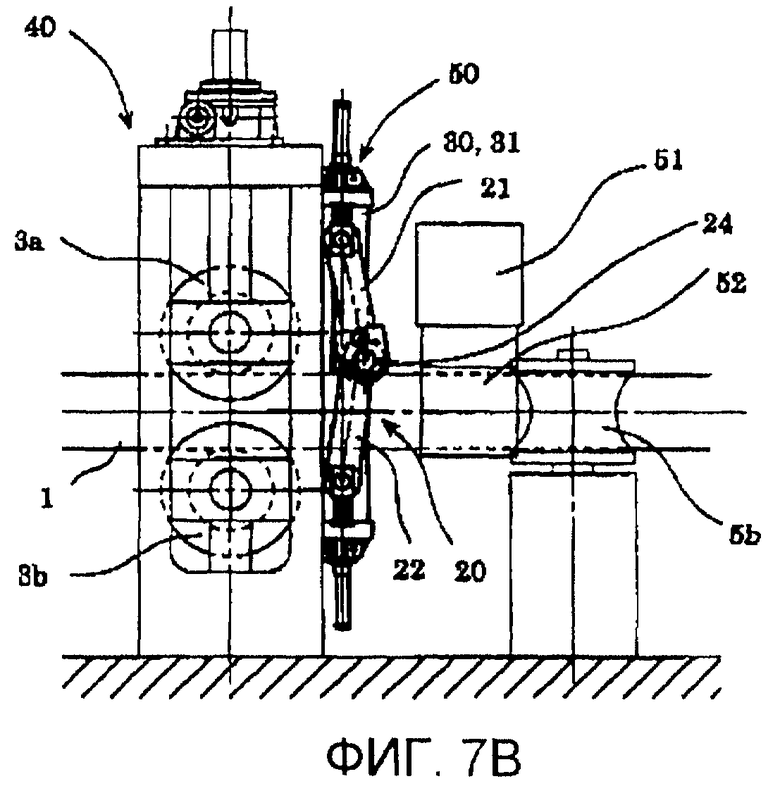

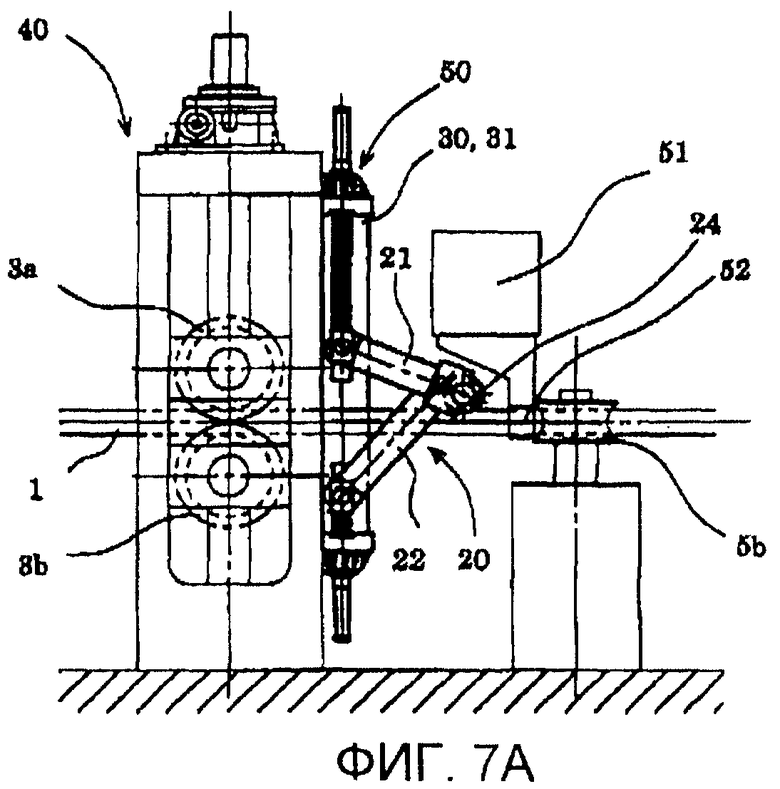

Как обозначено ссылочной позицией 50 на фиг.7А и 7В, устройство для управления углом сварки, показанное на фиг.6, выполнено таким образом, что станины 30 и 31 жестко прикреплены к боковым сторонам на стороне ниже по потоку от станины конечных проходных роликов 40 с ребрами в линейном направлении (направление слева направо). Соответственно, можно обеспечить по возможности наименьшее монтажное пространство с гарантией безопасности управляющего устройства 50. Кроме того, поскольку поверхность скольжения подшипниковых вкладышей, создающих скольжение, и станины находится далеко в стороне от зоны, в которой выполняют сварочную операцию, могут быть обеспечены оптимальные условия эксплуатации.

Как показано на фиг.7А, когда оба подшипниковых вкладыша 27 и 28, то есть места захвата обоих рычагов 21 и 22, перемещены так, чтобы находиться близко друг к другу, ролик 24 с ребром перемещается близко к прижимным роликам 5b на стороне ниже по потоку. Напротив, когда оба обеспечивающих скольжение подшипниковых вкладыша 27 и 28 перемещены так, что отстоят друг от друга, ролик с ребром 24 перемещается к реберным проходным роликам 3а и 3b с ближней стороны.

Из фиг.7А очевидно, что даже в положении, в котором ролик 24 с ребром перемещен как можно ближе к прижимным роликам 5а и 5b, устройству 51 с трансформатором тока, индукционной катушке 52 (см. также фиг.4) или подобному, все вышеуказанное не мешает сварочному узлу и, следовательно, механический элемент, который может быть в значительной степени нагрет посредством индукционной катушки, будет ограничен. Соответственно, можно проще обеспечить пространство, необходимое для сварочной операции.

В обычном устройстве, показанном на фиг.4, поскольку роликовый узел ролика 4 с ребром крепят к станине 6, необходимо открывать/закрывать верхнюю часть станины 6 или крепить прижимной узел к роликовому узлу, либо отсоединять его от роликового узла во время замены ролика 4 с ребром. Однако, в данном варианте осуществления конструкции, поскольку роликовый узел меняют в иной зоне, чем зона нахождения станин 30 и 31, отсутствует необходимость в доступе к прижимному узлу, поэтому операция замены значительно упрощена.

Промышленная применимость

Согласно изобретению можно просто поддерживать соответствующий угол сварки, чтобы обеспечить оптимальное качество сварки во время изготовления различных сварных труб, у которых углом сварки необходимо управлять, помимо стальных труб со сварным швом, независимо от способа сварки, например лазерной сварки.

Краткое описание чертежей

Фиг.1 представляет собой вид в перспективе ленточной стали и трубы для пояснения угла сварки.

Фиг.2А представляет собой вид, поясняющий относительное расположение конечных проходных роликов с ребрами, ролика с ребром и прижимных роликов.

Фиг.2В представляет собой вид, показывающий ленточную сталь, если смотреть с линейного направления, для пояснения операции установки угла сварки посредством использования ролика с ребром.

Фиг.3 представляет собой вид, поясняющий изменение расстояния между противоположными краями ленточной стали в месте между конечными проходными роликами с ребрами и прижимными роликами.

Фиг.4 представляет собой вид в перспективе, показывающий компоновку обычного устройства плавающего типа для управления углом сварки.

Фиг.5 представляет собой вид, показывающий рычаги, образующие механизм регулирования положения ролика с ребром согласно изобретению.

Фиг.6 представляет собой вид в перспективе, показывающий вариант осуществления изобретения.

Фиг.7А и 7В представляет собой виды, показывающие конечные проходные ролики с ребрами, ролик с ребром и прижимные ролики согласно варианту осуществления настоящего изобретения.

Описание ссылочных позиций и обозначений:

Р - место сварки встык;

1 - ленточная сталь;

2 - край (ленточной стали);

3а, 3b - проходной ролик с ребром;

4, 4а, 4b, 14, 24 - ролик с ребром;

5а, 5b - прижимной ролик;

6, 30, 31 - станина;

7, 26 - подшипниковый вкладыш вала;

8 - прижимной узел;

9 - основание;

10, 20 - рычажный механизм;

11, 12, 21, 22, 21а, 21b, 22а, 22b - рычаг;

13А, 13В - место захвата;

21 - верхний рычаг;

22 - нижний рычаг;

23 - шарнир;

25 - вал ролика;

27, 28 - подшипниковый вкладыш, обеспечивающий скольжение;

32 - винтовой домкрат;

40 - станина проходного ролика с ребром;

50 - контроллер;

51 - устройство с трансформатором тока;

52 - индукционная катушка.

Изобретение относится к устройству для управления углом сварки (варианты) и может найти применение в трубном производстве. Устройство выполнено с возможностью расположения между конечными проходными роликами (3а, 3б) с ребрами и прижимными роликами (5b), используемыми при изготовлении сварной трубы. Устройство содержит станины (30, 31), выполненные с возможностью расположения между станиной (40), поддерживающей конечные проходные ролики, и станиной, поддерживающей прижимные ролики. Одни концы верхних рычагов (21) шарнирно поддерживаются верхними подшипниковыми вкладышами. Одни концы нижних рычагов (22) шарнирно поддерживаются нижними подшипниковыми вкладышами, а другие концы соединены с другими концами верхних рычагов с образованием рычажного механизма (20). Ролик (24) с ребром установлен с возможностью вращения в месте соединения верхних и нижних рычагов и выполнен с возможностью введения между противоположными краями ленточного материала (1). Верхние и нижние подшипниковые вкладыши удерживаются с возможностью скольжения в станинах так, что обеспечивается регулирование положения ролика с ребром в вертикальной плоскости, образованной вертикальным направлением и линейным направлением изготовления трубы. В результате упрощен механизм устройства и уменьшено монтажное пространство, значительно улучшены условия эксплуатации устройства и снижены расходы на техническое обслуживание. 2 н. и 6 з.п. ф-лы, 7 ил.

1. Устройство (50) для управления углом сварки, выполненное с возможностью расположения между конечными проходными роликами (3а, 3b) с ребрами и прижимными роликами (5а, 5b), используемыми при изготовлении сварной трубы, при этом устройство для управления углом сварки содержит станины (30, 31), выполненные с возможностью расположения между станиной (40), поддерживающей конечные проходные ролики, и станиной, поддерживающей прижимные ролики, при этом станина содержит пару из верхнего и нижнего подшипниковых вкладышей (27, 28), верхние рычаги (21а, 21b), одни концы которых шарнирно поддерживаются верхними подшипниковыми вкладышами, нижние рычаги (22а, 22b), одни концы которых шарнирно поддерживаются нижними подшипниковыми вкладышами, а другие концы соединены с другими концами верхних рычагов с образованием рычажного механизма (20), и ролик (4) с ребром, установленный с возможностью вращения в месте соединения верхних рычагов и нижних рычагов и выполненный с возможностью введения между противоположными краями (2) ленточного материала (1), при этом верхние подшипниковые вкладыши и нижние подшипниковые вкладыши удерживаются с возможностью скольжения в станинах так, что обеспечивается регулирование положения ролика с ребром в вертикальной плоскости, образованной вертикальным направлением и линейным направлением изготовления трубы.

2. Устройство по п.1, в котором станины расположены на стороне ниже по потоку от станины, поддерживающей конечные проходные ролики с ребрами в линейном направлении изготовления трубы, и являются независимыми.

3. Устройство по п.1, в котором станины прикреплены к станине, поддерживающей конечные проходные ролики с ребрами.

4. Устройство по п.1, в котором станины закреплены на стороне выше по потоку от станины, поддерживающей прижимные ролики в линейном направлении изготовления трубы.

5. Устройство (50) для управления углом сварки, выполненное с возможностью расположения между конечными проходными роликами (3а, 3b) с ребрами и прижимными роликами (5а, 5b), используемыми при изготовлении сварной трубы, при этом устройство для управления углом сварки содержит станины (30, 31), выполненные с возможностью расположения между станиной (40), поддерживающей конечные проходные ролики, и станиной, поддерживающей прижимные ролики, при этом станина содержит пару из верхнего и нижнего подшипниковых вкладышей (27, 28), верхние рычаги (21а, 21b), одни концы которых шарнирно поддерживаются верхними подшипниковыми вкладышами, нижние рычаги (22а, 22b), одни концы которых шарнирно поддерживаются нижними подшипниковыми вкладышами, а другие концы соединены с другими концами верхних рычагов с образованием рычажного механизма (20), рычаги, прикрепленные в месте соединения верхних рычагов и нижних рычагов, и ролик (4) с ребром, поддерживаемый с возможностью вращения рычагами в положении на стороне выше по потоку или стороне ниже по потоку от места соединения в линейном направлении изготовления трубы, при этом ролик с ребром выполнен с возможностью введения между противоположными краями (2) ленточного материала (1), причем верхние подшипниковые вкладыши и нижние подшипниковые вкладыши удерживаются с возможностью скольжения в станинах так, что обеспечивается регулирование положения ролика с ребром в вертикальной плоскости, образованной вертикальным направлением и линейным направлением изготовления трубы.

6. Устройство по п.5, в котором станины расположены на стороне ниже по потоку от станины, поддерживающей конечные проходные ролики с ребрами в линейном направлении изготовления трубы, и являются независимыми.

7. Устройство по п.5, в котором станины прикреплены к станине, поддерживающей конечные проходные ролики с ребрами.

8. Устройство по п.5, в котором станины закреплены на стороне выше по потоку от станины, поддерживающей прижимные ролики в линейном направлении изготовления трубы.

| JP 54008152 A, 22.01.1979 | |||

| Устройство для сварки труб | 1978 |

|

SU747561A2 |

| Способ изготовления сварных труб из ленты и установка для его осуществления | 1987 |

|

SU1718714A3 |

| Направляющий нож ттубосварочного стана | 1976 |

|

SU573214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1996 |

|

RU2119836C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP 2000210832 A, 02.08.2000 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2010-03-20—Публикация

2005-06-17—Подача