Настоящее изобретение относится к области машиностроения, а именно к способам и устройствам для изготовления упаковки из тонкого ленточного материала, например из тонких полимерных лент и из лент металлической фольги. Предлагаемое изобретение может использоваться для изготовления упаковок из тонких термопластичных полимерных лент, в частности, для изготовления колпачков из лент ПВХ для вторичной укупорки горлышек бутылок.

Известно изобретение, описывающее способ и устройство для изготовления непрерывной обработки бумажной ленты (RU 2021192 C1, B 65 H 21/00, B 31 F 5/00, 15.10.94). В указанном изобретении производится пошаговая подача ленты с помощью каретки между узлами нанесения клея и печати. Каретка снабжена захватами в виде штырей под перфорацию лент, а мерная отмотка ленты осуществляется с помощью роликов. Данное изобретение не может использоваться для изготовления упаковок из тонких полимерных лент, т.к., во-первых, в нем невозможно перемещение тонких материалов без их деформации и повреждения, а, во-вторых, не производится мерная отрезка заготовок для их последующей обработки.

Известно другое изобретение, в котором описаны способ и устройство для укладки кусков ткани в сборочном производстве (RU 2120909 C1, В 65 H 20/18, В 21 H 45/28, H 01 G 13/00, 27.10.96). Способ укладки ткани заключается в зацеплении хвостовой части ленточного материала в начальной стадии изготовления мерного куска ткани или карточки, протягивание материала, мерную отрезку и перенос отрезанной карточки в зону комплектования сборки. Зацепление хвостовой части предварительно размотанного до нужного размера ленточного материала, протягивание материала и перенос карточек осуществляется с помощью вакуумного захвата-кондуктора, перемещающегося до соответствующего первого упора. При закреплении хвостовой части материала захватом-кондуктором материал удерживается тормозом. Протягивание мерной заготовки к ножницам с помощью захвата-кондуктора, перемещающегося до второго упора, происходит при освобождении тормоза и скольжении материала по роликам. Данное изобретение может использоваться для обработки, отрезки и последующей переработки мерных заготовок из ленточного материала, обладающего достаточной жесткостью, но не может быть использовано при обработке тонкой полимерной ленты. Это вызвано тем, что в процессе перемещения мерной длины ленты к ножницам может происходить деформация и образование складок на материале до момента фиксации его тормозом. При подаче и одновременной выборке неровностей материала перед захватом-кондуктором может происходить изменение размера первоначально отмотанного мерного участка материала и, следовательно, получение карт разной длины. Способ и устройство, согласно рассматриваемому изобретению, не обеспечивают надежность и точность получения мерных заготовок из ленточного материала и не могут быть использованы для обработки тонкого полимерного материала, например для изготовления упаковок из тонких полимерных лент типа ПВХ.

Известны также способ и устройство для изготовления упаковок из тонких полимерных лент, которые могут использоваться для обработки тонких лент, например термопластичных лент из ПХВ (каталог фирмы ФРГ Emmendinger Maschinenbau-EMB на машины типа WK и WK-A для изготовления колпачков для укупорки бутылок вина или шампанского, ФРГ, 1978 г.)

Данный способ изготовления упаковки из тонких полимерных лент заключается в последовательной обработке поверхности ленты с шаговым ее перемещением через технологические узлы обработки поверхности ленты. Шаговое перемещение ленты осуществляется за счет циклической отмотки мерной длины ленты. Далее отмотанный участок ленты передается к узлу отрезания мерных заготовок путем пропуска мерной длины ленты через плоскость резания, перпендикулярную плоскости ленты. Затем производится отрезание мерных заготовок с одновременным фиксированием положения ленты тормозом и последующая обработка мерных заготовок.

Недостатком такого способа является то, что при передаче мерной длины ленты к узлу отрезания мерных заготовок происходит образование поперечных складок на ленте в связи с существующей возможностью упругой деформации ленты и неустойчивостью формы ленты из-за незначительной толщины полимерного материала ленты. Это приводит к накоплению погрешности по длине отмотанного участка ленты, подающегося к узлу отрезания, к неточности размера отрезаемых заготовок и, следовательно, к браку при последующей обработке мерных заготовок.

Для осуществления известного способа упаковки применяется устройство для изготовления упаковки из тонких полимерных лент, включающее ряд последовательно размещенных технологических узлов обработки поверхности ленты, узел пошагового перемещения ленты, узел отрезания мерных заготовок, узел обработки мерных заготовок и размещенный перед узлом отрезания узел подачи мерной длины ленты к узлу обработки мерных заготовок. Узел пошагового перемещения ленты выполнен в виде механизма отмотки мерной длины ленты, имеющего установленные на параллельных горизонтальных осях протяжной приводной ролик и прижимной ролик. Узел подачи мерной длины ленты от узла отмотки к узлу обработки мерных заготовок имеет размещенную на горизонтальных направляющих каретку с вакуумным столом и привод возвратно-поступательного перемещения каретки, кинематически связанный с приводом механизма отмотки мерной длины ленты.

В таком устройстве при выходе из механизма отмотки мерной длины ленты производится прижим ленты к вакуумному столу каретки с одновременным перемещением свободного конца ленты через узел отрезания к узлу обработки мерных заготовок. Шаг каретки равен длине мерной заготовки, т.е. длине отматываемого участка ленты. Указанный шаг перемещения каретки обеспечивается за счет выполнения привода возвратно-поступательного перемещения каретки, кинематически связанного с приводом циклического вращения приводного прижимного ролика механизма отмотки, например, с помощью зубчатой рейки, связанной с кареткой, и зубчатого колеса, установленного на оси указанного ролика.

Пошаговая подача ленты в таком устройстве производится путем прижима свободного конца ленты к вакуумному столу и одновременного перемещения каретки с помощью привода возвратно-поступательного перемещения, имеющего шаг, равный мерной длине ленты, отматываемой роликами механизма отмотки. Учитывая указанное и наличие упругой деформации перемещаемой тонкой полимерной ленты, лента при ее циклическом шаговом перемещении теряет устойчивость формы и образует поперечные складки на своем свободном конце, что приводит к потере точности длины мерного участка ленты, подающегося к узлу отрезания мерной заготовки. Таким образом, устройство не позволяет получить точный размер заготовок, поступающих к узлу обработке мерных заготовок. Это вызывает сбои в работе устройства и брак при изготовлении упаковок из-за некачественного отрезания заготовок и обрезания технологических участков ленты, прошедших предварительную обработку поверхности, т.е. приводит к ненадежности работы устройства.

Целью настоящего изобретения является повышение качества и надежности изготовления упаковок.

Предлагаемый способ изготовления упаковки из тонких полимерных лент заключается в последовательной обработке поверхности ленты с шаговым ее перемещением через технологические узлы за счет циклической отмотки мерной длины ленты, подаче ее с помощью вакуумного стола к узлу отрезания мерных заготовок и узлу обработки мерных заготовок путем пропуска мерной длины ленты через плоскость резания, перпендикулярную плоскости ленты, отрезании мерной заготовки с одновременным фиксированием положения ленты прижимом и последующей обработки мерных заготовок.

Данный способ позволяет осуществить непрерывность процесса изготовления упаковок из тонкой полимерной пленки, имеющей шаговое перемещение через технологические узлы. Для достижения поставленной цели, а именно повышения качества и устранения брака, в предлагаемом способе при подаче ленты к механизму отрезания мерной заготовки производят выравнивание поверхности на свободном конце отмотанного участка мерной длины ленты с растяжением его в пределах допустимой величины упругой линейной деформации. Кроме того, для повышения точности размера отрезаемых мерных заготовок при использовании в качестве исходного материала лент с повышенной упругостью в предлагаемом способе отрезание мерной заготовки производят при снятии воздействия упругой линейной деформации растяжения на ленту. Предлагаемый способ позволяет устранить брак и повысить качество получаемой упаковки за счет устранения образования складок и предотвращения потери размера отрезаемых заготовок путем дополнительного выравнивания и растяжения ленты по ее длине в пределах допустимой линейной деформации.

Для осуществления заявляемого способа предлагаемое устройство для изготовления упаковки из тонких полимерных лент включает ряд последовательно размещенных технологических узлов обработки поверхности ленты, узел пошагового перемещения ленты, выполненный в виде механизма отмотки мерной длины ленты и имеющий установленные на параллельных горизонтальных осях протяжной приводной ролик и прижимной ролик, узел отрезания мерных заготовок, узел обработки мерных заготовок и узел подачи мерной длины ленты от узла пошагового перемещения ленты к узлу обработки мерных заготовок, размещенный перед узлом отрезания и содержащий установленную на горизонтальных направляющих каретку с вакуумным столом и приводом возвратно-поступательного перемещения, кинематически связанного с приводом механизма отмотки мерной длины ленты.

Такое устройство позволяет получать упаковку из тонкой полимерной пленки при ее пошаговом перемещении через технологические узлы. Для повышения качества упаковки, устранения брака и повышения надежности работы в предлагаемом устройстве привод возвратно-поступательного перемещения каретки выполнен в виде кулачково-рычажного механизма с установленными на оси протяжного ролика спиральным кулачком и кулисой с прямолинейным пазом под сухарь рычага, расположенным параллельно направляющим каретки в ее положении у механизма отрезания мерных заготовок, причем каретка снабжена пальцем, размещенным в спиральном пазу кулачка, и выполнена с возможность перемещения с шагом, большим длины дуги окружности на угле поворота протяжного приводного ролика. Такое исполнение устройства позволяет фиксировать положение каретки у узла отмотки и перемещать каретку с шагом, большим длины отмотки мерного участка ленты, и при прижиме ленты к вакуумному столу осуществлять выравнивание поверхности ленты за счет ее упругой вытяжки и возможности скольжения по поверхности вакуумного стола. Таким образом, каретка для подачи ленты стала в предлагаемом устройстве выполнять дополнительную функцию механизма устранения образования поперечных складок на ленте и выравнивания поверхности ленты.

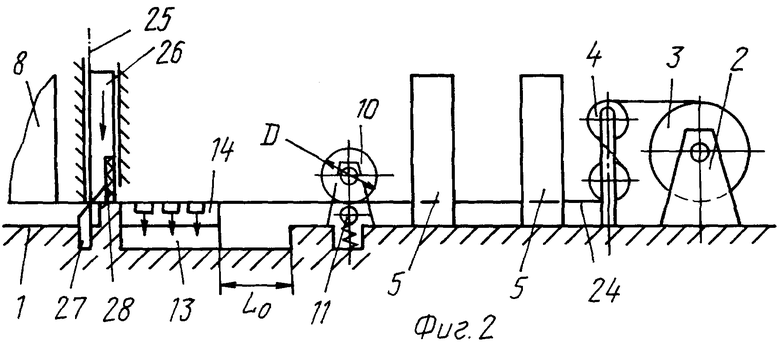

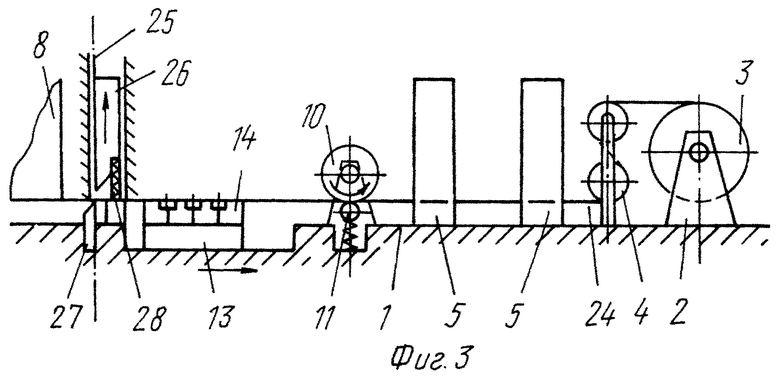

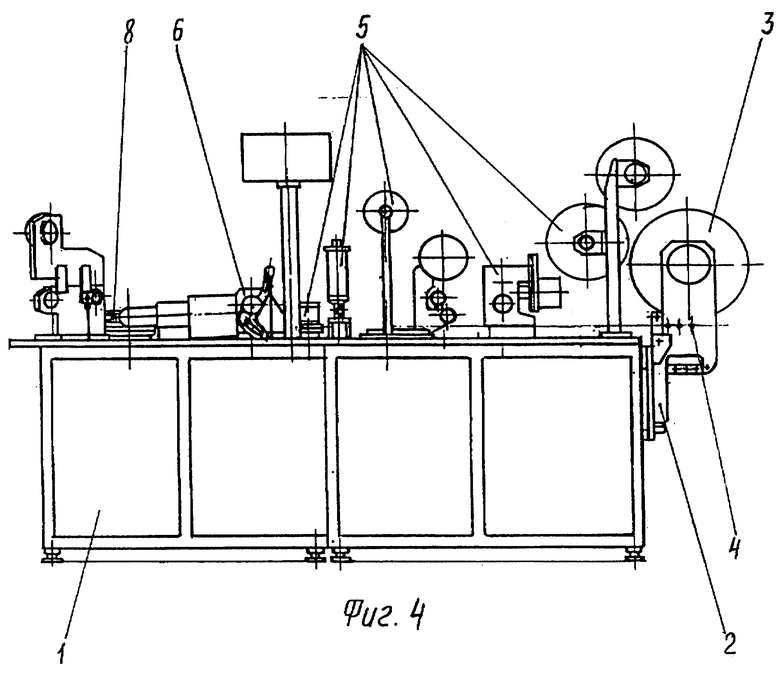

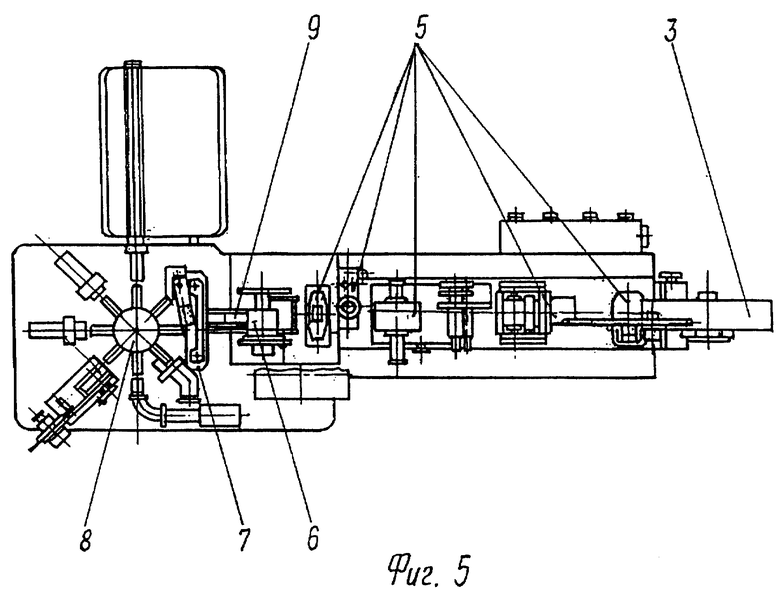

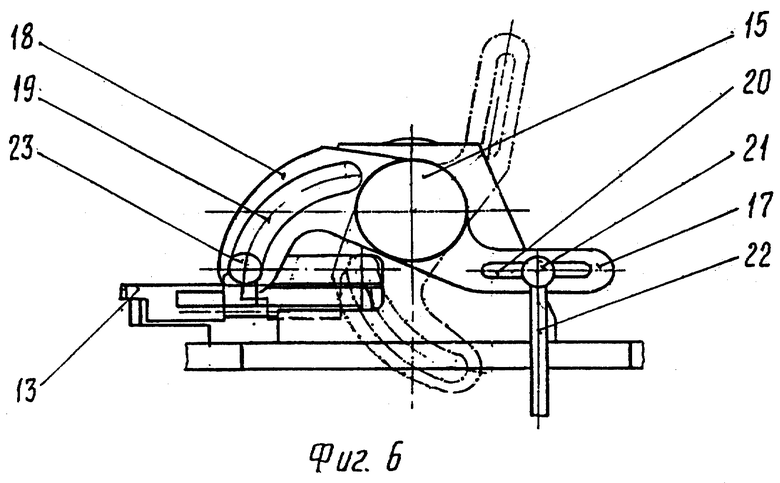

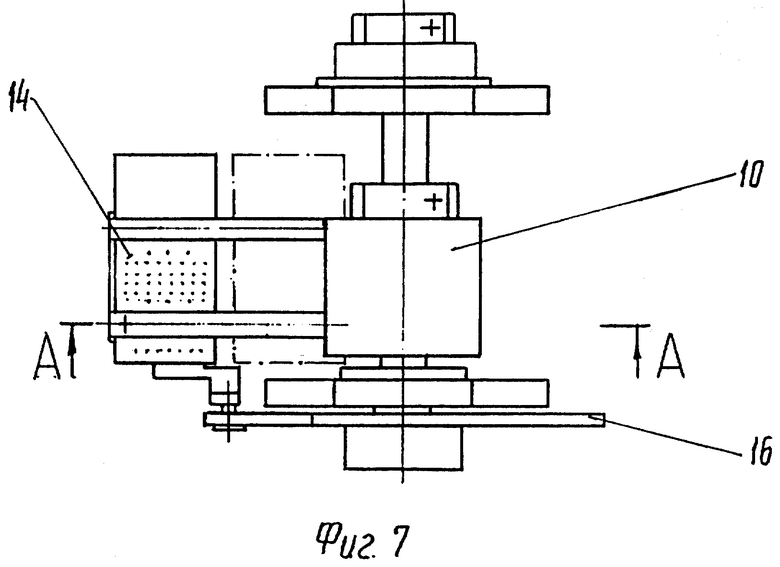

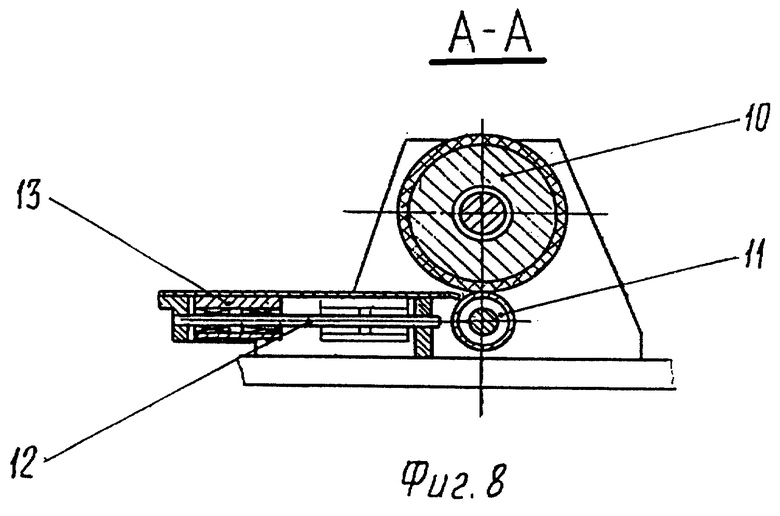

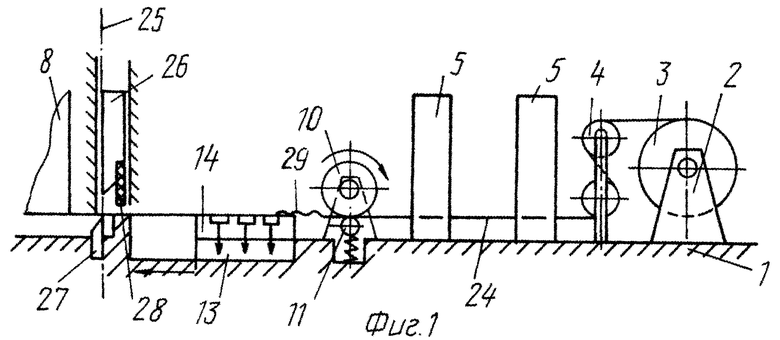

Предлагаемое изобретение иллюстрируется чертежами. На фиг. 1, 2 и 3 показаны схемы, иллюстрирующие этапы изготовления упаковки согласно предлагаемому изобретению. На фиг. 4 изображено устройство для осуществления предлагаемого способа изготовления упаковки из тонких полимерных лент (вид сбоку). На фиг. 5 показан вид сверху на фиг. 4 предлагаемого устройства. На фиг. 6 - узел пошагового перемещения полимерной пленки с механизмом отмотки мерной длины ленты и кареткой для подачи ленты к узлу отрезки заготовки и к узлу обработки мерных заготовок (вид сбоку). Фиг. 7 - узел пошагового перемещения ленты (вид сверху). Фиг. 8 показывает разрез по А-А на фиг. 4.

Предлагаемый способ изготовления упаковки из тонкой полимерной ленты реализуется при работе предлагаемого устройства. Это устройство содержит установленные на станине 1 кронштейн 2 с бобиной 3 для полимерной ленты, разматыватель ленты 4, ряд последовательно размещенных технологических узлов 5 обработки поверхности ленты, узел шагового перемещения ленты 6, узел отрезания мерных заготовок 7, узел обработки мерных заготовок 8. В устройстве имеется также узел подачи мерной длины ленты 9 к узлу отрезания мерных заготовок 7 и к узлу обработки мерных заготовок 8.

В состав технологических узлов 5 могут входить узел наклейки декоративной ленты, узел наклейки отрывной ленты, узел нанесения декоративного покрытия, узел термического тиснения, узел перфорации, узел нанесения насечек, узел нанесения клея и т.д. Узел шагового перемещения ленты 6 выполнен в виде механизма отмотки мерной длины ленты и имеет установленные на параллельных горизонтальных осях протяжной приводной ролик 10 и прижимной ролик 11. Узел отрезания мерных заготовок 7 размещен перед узлом обработки мерных заготовок 8. Узел подачи мерной длины ленты 9 расположен между узлом пошагового перемещения ленты 6 и узлом отрезания 7 и выполнен в виде установленной на горизонтальных направляющих 12 каретки 13 с вакуумным столом 14 и приводом возвратно-поступательного перемещения 15 каретки 13.

Привод возвратно-поступательного перемещения 15 каретки 13 выполнен в виде кулачково-рычажного механизма 16. Кулачково-рычажный механизм 16 имеет установленную на оси протяжного ролика 10 кулису 17 и кулачок 18 со спиральным пазом 19. Кулиса имеет прямолинейный паз 20, в котором установлен сухарь 21 рычага 22, причем указанный паз 20 расположен параллельно направляющим 12 каретки 13 в ее положении у узла отрезания мерных заготовок 7. Каретка снабжена пальцем 23, размещенным в спиральном пазу 19 кулачка 18, и выполнена с возможность перемещения с шагом, большим длины окружности протяжного приводного ролика 10. Прижимной ролик 11 подпружинен относительно станины 1.

Для натяжения обрабатываемой ленты 24 устройство может иметь специальный разматыватель 4. В плоскости резания 25 узла отрезания 7 размещены режущие кромки подвижного верхнего ножа 26 и (или) неподвижного нижнего 27 ножа. Узел отрезания 7 снабжен прижимом 28 для ленты при ее разрезке на мерные заготовки.

Изготовление упаковки из тонких полимерных лент согласно предлагаемому изобретению осуществляется следующим образом.

Бобина 3 с полимерной лентой устанавливается на кронштейн 2. Затем конец ленты 24 пропускается через разматыватель 4, через последовательно установленные на станине 1 технологические узлы 5 и заправляется между приводным подающим роликом 10 и прижимным роликом 11. С помощью прижимного ролика 11, подпружиненного относительно станины 1, лента 24 прижимается к приводному подающему ролику 10. При перемещении рычага 22 кулачково-рычажного механизма 16 вниз производится поворот кулисы 17 через сухарь 21, размещенный в прямолинейном пазу 20 кулисы 17. Кулиса 17 установлена на оси подающего ролика 10, поэтому одновременно с кулисой производится поворот и подающего ролика 10. Во время поворота подающего ролика 10 и прижимного ролика 11 осуществляется отмотка мерной длины ленты. При отмотке ленты могут образовываться поперечные складки 29 и деформация поверхности ленты (фиг. 1). Для устранения этого при подаче отмотанной мерной длины ленты к узлу отрезания мерных заготовок 7 в устройстве имеется каретка 13 с вакуумным столом 14.

Каретка 13 имеет возможность возвратно-поступательного перемещения с помощью установленного на оси подающего ролика 10 кулачка 18, в спиральном пазу 19 которого установлен палец 23, закрепленный на каретке 13. Следовательно, при повороте подающего ролика 10 одновременно с отматыванием мерной длины ленты происходит прижим ленты 24 к вакуумному столу 14 каретки 13 и перемещение последней к узлу отрезания 7 и к узлу последующей обработки мерных заготовок 8. Шаг каретки 13 превышает длину дуги окружности на угле поворота приводного подающего ролика 10 и рассчитывается по формуле: 10 > πDα : 360o, где D - диаметр наружной поверхности приводного подающего ролика 10, α - центральный угол поворота указанного ролика.

Таким образом, шаг перемещения каретки 13 имеет величину, превышающую длину мерного участка ленты, отматываемого роликом 10. Следовательно, при приближении к узлу отрезания мерных заготовок 7 происходит скольжение вакуумного стола 14 вдоль отмотанного мерного участка ленты и выравнивание ленты 24 за счет растяжения ее в пределах упругой линейной деформации, которую можно рассчитать по формуле: εупр.> (l0-πDα : 360°):(πDα : 360°), где εупр. - предел упругой деформации, D - диаметр наружной поверхности приводного подающего ролика 10, α - центральный угол поворота указанного ролика, а величина правой части может находиться в пределах от 0,01 - 0,05 (для пленки ПВХ). Подаваемый вакуумным столом 14 свободный конец пленки пропускается через плоскость резания 25 ножей 26 и 27, перпендикулярную плоскости ленты 24. В момент приближения каретки 13 с лентой к узлу отрезания мерной заготовки происходит прекращение вращения подающего 10 и прижимного роликов 11, останов каретки 13. В случае применения для изготовления упаковки лент с повышенной упругостью подача вакуума к столу 14 при отрезании мерной заготовки отключается, т.е. снимается действие упругой линейной деформации растяжения на ленту (фиг. 2). Производится отрезка мерной заготовки с помощью ножей 26 и 27 узла отрезки 7, а также подготовка поверхности ленты 24 для получения упаковки путем обработки соответствующих участков на определенных технологических узлах 5. При отрезании производится останов ленты от ее продольного перемещения с помощью неподвижных роликов 10 и 11 и прижима 28, поджимаемого к ленте в момент приближения подвижного верхнего ножа 6 к нижнему неподвижному ножу 27.

Прижим 28 и ролики 10 и 11 выполняют функцию тормозных устройств, фиксирующих положение ленты и предотвращающих смещение ленты при отрезании мерной заготовки от ленты и при обработке ее на соответствующих технологических узлах 5. На этом этапе (фиг. 2) производится выравнивание конца ленты, подаваемой через зону резания, точная фиксация размера отрезаемой мерной заготовки путем устранения нежелательных поперечных волн на ленте и неровностей за счет ее линейного растяжения в пределах упругой деформации. После отрезания мерной заготовки от ленты и передачи ее к узлу последующей обработки мерных заготовок 8 прижимной ролик 11 отходит от подающего ролика 10, а подающий ролик 10 с помощью кулачково-рычажного механизма 16 поворачивается в противоположном направлении (фиг. 3). Одновременно с роликом 10 начинает возвращаться в исходное положение каретка 13, приводимая в движение кулачком 18 со спиральным пазом 19, в котором установлен палец 23 каретки 13. Вакуум отключен от стола 14, поэтому последний свободно перемещается под лентой, не деформируя ее. При перемещении рычага 22 вверх происходит поворот кулисы 17 на постоянный угол в связи с тем, что ее прямолинейный паз 20 расположен параллельно направляющим 12 каретки 13 в ее положении у узла отрезания мерных заготовок 7. Каретка 13 возвращается постоянно в исходное положение относительно узла шагового перемещения ленты 6. Далее цикл обработки ленты и изготовления упаковки повторяется.

Таким образом, при изготовлении упаковки из тонкой полимерной пленки по предлагаемому способу выполняются следующие операции: циклическая отмотка мерной длины ленты (фиг. 1); последовательная обработка поверхности ленты с шаговым ее перемещением через технологические узлы (фиг. 1, 2 и 3); подача мерной длины ленты к узлу отрезания мерных заготовок и узлу обработки мерных заготовок, которая осуществляется путем пропуска мерной длины ленты через плоскость резания, перпендикулярную плоскости ленты (фиг. 1 и 2); выравнивание поверхности отмотанного участка мерной длины ленты с растяжением в пределах допустимой величины упругой линейной деформации, осуществляемое одновременно с подачей ленты к узлу отрезания мерных заготовок (фиг. 1 и 2); отрезание мерных заготовок с одновременным фиксированием положения ленты тормозом; при отрезании мерных заготовок производится снятие воздействия упругой линейной деформации растяжения на ленту (фиг.2); последующая обработка мерных заготовок (фиг. 1, 2 и 3).

Таким образом, предлагаемые способ и устройство позволяют повысить надежное и точное изготовления упаковки из тонких полимерных пленок типа ПВХ, а также повысить производительность изготовления упаковок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2192373C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2015 |

|

RU2609768C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2015 |

|

RU2610184C1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОК С ПРИВОДНЫМИ ЛЕНТАМИ И КОМПОНЕНТОВ ТАКИХ УПАКОВОК И УПАКОВКА | 2007 |

|

RU2448880C2 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| СПОСОБ УПРАВЛЯЕМОГО ПЕРЕМЕЩЕНИЯ ОБЪЕКТА | 2004 |

|

RU2341427C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Установка для резки листового материала | 1987 |

|

SU1581476A1 |

Изобретение относится к способам и устройствам для изготовления упаковки из тонкого ленточного материала, например из тонких полимерных лент. Оно может использоваться для изготовления колпачков из лент ПВХ для вторичной укупорки горлышек бутылок. В предлагаемом способе производится последовательная обработка поверхности ленты с шаговым ее перемещением. Осуществляется отрезание мерной заготовки с одновременным фиксированием положения ленты тормозом. После чего производится обработка мерной заготовки. Для повышения качества упаковок перед отрезанием мерной заготовки выполняется выравнивание поверхности на свободном конце отмотанного участка мерной длины ленты с растяжением его в пределах допустимой величины упругой линейной деформации. Отрезание мерной заготовки от очень упругой ленты производят при снятии воздействия упругой линейной деформации растяжения на ленте. Устройство для осуществления предлагаемого способа снабжено специальной кареткой с вакуумным столом для выравнивания поверхности отмотанного участка ленты. Изобретение повышает надежность изготовления упаковки. 2 с.п. ф-лы, 8 ил.

| СПОСОБ УКЛАДКИ КУСКА ТКАНИ В СБОРОЧНОМ ПРОИЗВОДСТВЕ | 1997 |

|

RU2120909C1 |

| Техническое предложение фирмы ФРГ Emmendinger Maschinenban GmbH на автоматы моделей WH, WK-A, SK, 13.01.2000, с.2 - 8 | |||

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 1996 |

|

RU2100259C1 |

| Устройство для подачи листового материала | 1978 |

|

SU859235A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| FR 2309410 А1, 31.12.1976 | |||

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ КИП ТАБАКА В БУМАГУ | 0 |

|

SU178729A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ БУМАЖНОЙ ЛЕНТЫ | 1991 |

|

RU2021192C1 |

Авторы

Даты

2001-07-10—Публикация

2000-05-31—Подача