Изобретение может быть использовано в химической промышленности при производстве оксидов металлов, которые могут применяться в качестве катализаторов, полирующих составов, покрытий и других керамических материалов.

Известен способ получения порошков оксидов металлов с наноразмерными частицами с использованием в качестве исходных соли металла и амфифильного сополимера, содержащего оксид этилена в количестве от 1 до 90%. Соль металла и сополимер тщательно смешивают до получения пастообразного состояния и прокаливают при температуре 300-1000°С для удаления воды и органической составляющей с последующим получением оксида металла (патент США №6527825, МКИ B22F 9/24, С01В 13/18, 2003 г.).

Недостатком известного способа является использование в качестве исходных органических соединений, что ухудшает экологию окружающей среды.

Известен способ получения наночастиц оксида металла путем распыления раствора неорганической соли соответствующего металла в реакционном газе, например азоте, при высоких температурах (патент США №5256389, МКИ С01В 13/18, 1993 г., прототип). Известным способом получают частицы размером 0,01-2 мкм с высокоразвитой площадью поверхности.

Однако недостатком известного способа является его технологическая сложность, связанная с необходимостью использования высоких температур (выше 1000°С) и газовой атмосферы, требующей специального оборудования.

Таким образом, перед авторами стояла задача разработать технологически простой способ, обеспечивающий получение порошков оксидов металлов с наноразмерными частицами.

Поставленная задача решена в способе получения наночастиц оксида металла, включающем обработку исходной неорганической соли соответствующего металла в среде реакционного газа при высоких температурах, в котором порошок исходной соли обрабатывают в токе водяного пара при скорости подачи 20-30 мл/мин и температуре 500-900°С.

В настоящее время из патентной и научно-технической литературы не известен способ получения оксидов металлов в виде наночастиц путем обработки порошка соли соответствующего металла в токе водяного пара в заявляемых пределах значения параметров осуществления способа.

Предлагаемый способ основан на реакции термогидролиза, при котором происходит реакция химического обмена с образованием оксида соответствующего металла и газообразного оксида. При этом необходимо обеспечить постоянное удаление образующегося газообразного продукта с целью создания безопасных условий прохождения процесса. Кроме того, скорость удаления газообразных продуктов оказывает влияние на структуру конечного продукта. Низкие скорости способствуют последовательному росту зародышей новой фазы, высокие - параллельному, причем в первом случае образуются отдельные несвязанные частицы, а во втором - сросшаяся кристаллическая структура с дефектами дислокационного типа. С точки зрения температурного интервала проведения процесса исследования позволили установить, что процесс образования зародышей новой фазы преобладает при температурах порядка 600°С, при более высоких температурах наблюдается рост образовавшихся зародышей. Авторами экспериментально были определены оптимальные условия осуществления способа. Ведение процесса при температуре ниже 500°С ведет к значительному увеличению длительности процесса и невозможности получения чистого целевого продукта вследствие его загрязнения посторонними фазами несмотря на тенденцию образования большого числа мелких частиц. Ведение процесса при температуре выше 900°С технологически неоправданно, поскольку ведет не только к дополнительным энергозатратам, но наблюдается тенденция к укрупнению образовавшихся частиц. При скорости подачи водяного пара ниже 20 мл/мин наблюдается увеличение размера получаемых частиц оксида, а при скорости подачи выше 30 мл/мин наблюдается загрязнение конечного продукта примесными фазами.

Предлагаемый способ может быть осуществлен следующим образом. Исходный порошок соли соответствующего металла помещают, например, в кварцевую трубу, которую нагревают до температуры 500-900°С с одновременной подачей водяного пара со скоростью 20-30 мл/мин. Термообработку осуществляют в течение 2-3 часов, после чего охлаждают с произвольной скоростью до комнатной температуры. Осуществляют рентгенофазовый анализ полученного продукта и определяют размер частиц с помощью электронного микроскопа. Предлагаемым способом могут быть получены, например, порошки с наноразмерными частицами оксидов алюминия, кобальта, кальция, меди, магния, железа.

Предлагаемый способ иллюстрируется следующими примерами.

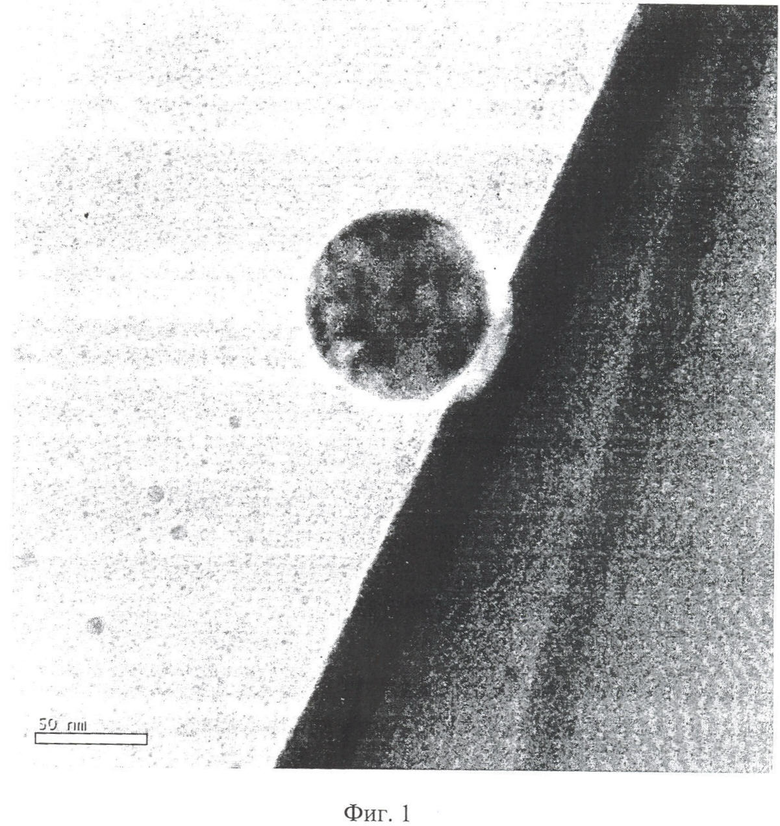

Пример 1. Берут 10 г порошка хлорида магния MgCl2 "Ч" и помещают в кварцевую трубу. Трубу помещают в печь Nabertherm и нагревают до температуры 500°С с одновременной подачей водяного пара со скоростью 20 мл/мин. Термообработку осуществляют при температуре 500°С в течение 2 часов. Затем нагрев отключают, кварцевую трубу охлаждают с произвольной скоростью до комнатной температуры. Полученный порошкообразный продукт по данным рентгенофазового анализа является однофазным оксидом магния состава MgO с размером частиц 5,12 нм (см. фиг.1).

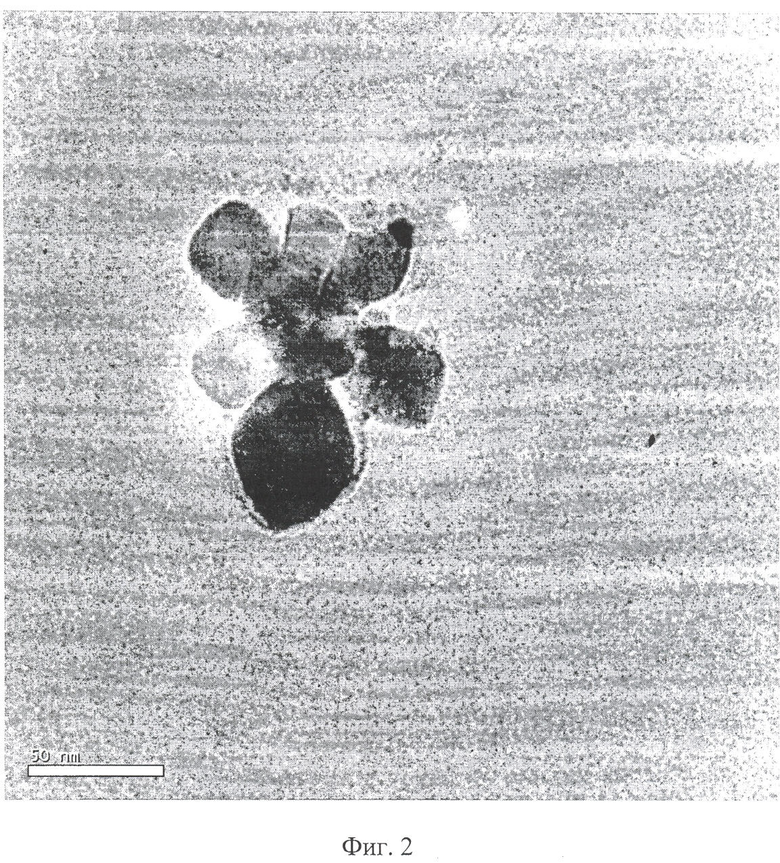

Пример 2. Берут 20 г порошка хлорида меди CuCl2 "Ч" и помещают в кварцевую трубу. Трубу помещают в печь Nabertherm и нагревают до температуры 900°С с одновременной подачей водяного пара со скоростью 30 мл/мин. Термообработку осуществляют при температуре 900°С в течение 2 часов. Затем нагрев отключают, кварцевую трубу охлаждают с произвольной скоростью до комнатной температуры. Полученный порошкообразный продукт по данным рентгенофазового анализа является однофазным оксидом меди состава CuO с размером частиц 5,043 нм (см. фиг.2).

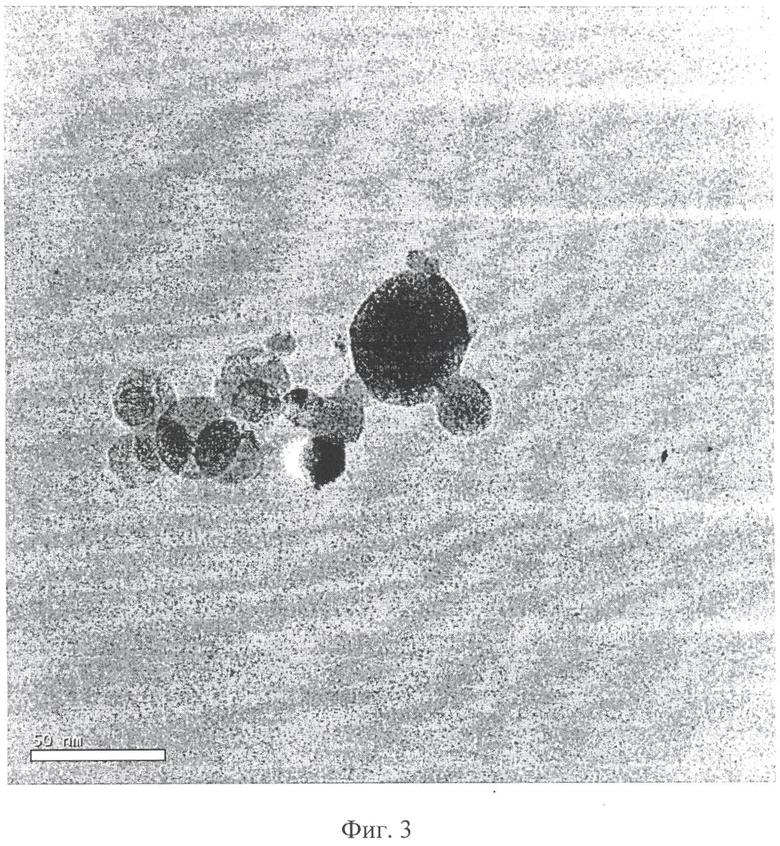

Пример 3. Берут 15 г порошка нитрата алюминия Al(NO3)3 "Ч" и помещают в кварцевую трубу. Трубу помещают в печь Nabertherm и нагревают до температуры 600°С с одновременной подачей водяного пара со скоростью 20 мл/мин. Термообработку осуществляют при температуре 600°С в течение 3 часов. Затем нагрев отключают, кварцевую трубу охлаждают с произвольной скоростью до комнатной температуры. Полученный порошкообразный продукт по данным рентгенофазового анализа является однофазным оксидом алюминия состава Al2O3 с размером частиц 3,505 нм (см. фиг.3).

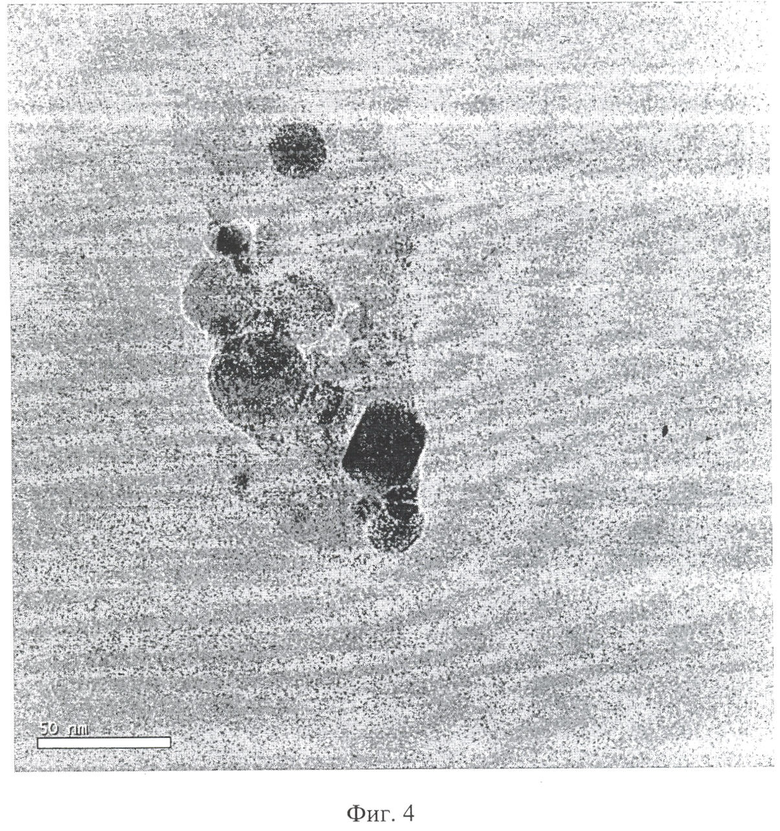

Пример 4. Берут 10 г порошка фторида кобальта CoF2 "Ч" и помещают в кварцевую трубу. Трубу помещают в печь Nabertherm и нагревают до температуры 500°С с одновременной подачей водяного пара со скоростью 20 мл/мин. Термообработку осуществляют при температуре 500°С в течение 2 часов. Затем нагрев отключают, кварцевую трубу охлаждают с произвольной скоростью до комнатной температуры. Полученный порошкообразный продукт по данным рентгенофазового анализа является однофазным оксидом кобальта состава СоО с размером частиц 10,19 нм (см. фиг.4).

Таким образом, авторами предлагается технологически простой и удобный способ получения наночастиц оксидов металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОУЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2014 |

|

RU2579632C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА МЕТАЛЛА НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2424183C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ | 2012 |

|

RU2509626C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНКИ МЕТАЛЛА | 2012 |

|

RU2507309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК НА ОСНОВЕ ПРОСТЫХ ИЛИ СЛОЖНЫХ ОКСИДОВ ИЛИ ИХ ТВЕРДЫХ РАСТВОРОВ | 2005 |

|

RU2309892C2 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОГО КОБАЛЬТА | 2016 |

|

RU2660549C2 |

| Способ получения никель-углерод-графенового катализатора гидрирования | 2024 |

|

RU2834744C1 |

| Способ получения нанопорошка сложного никель-кобальтового оксида со структурой шпинели | 2021 |

|

RU2756678C1 |

| Способ получения тонкопленочных покрытий на основе двойного оксида кобальта-никеля | 2022 |

|

RU2792616C1 |

Изобретение относится к химической промышленности и может быть использовано при производстве оксидов металлов, которые могут применяться в качестве катализаторов, полирующих составов, покрытий и керамических материалов. Способ включает обработку исходной неорганической соли соответствующего металла в среде реакционного газа при высоких температурах. В качестве исходной соли используют порошок соли металла, выбранного из ряда: алюминий, кобальт, кальций, медь, магний и железо, который обрабатывают в токе водяного пара при скорости его подачи 20-30 мл/мин и температуре 500-900°С. Разработанный способ технологически прост и удобен. 4 ил.

Способ получения наночастиц оксида металла, включающий обработку исходной неорганической соли соответствующего металла в среде реакционного газа при высоких температурах, отличающийся тем, что в качестве исходной соли используют порошок соли металла, выбранного из ряда: алюминий, кобальт, кальций, медь, магний и железо, который обрабатывают в токе водяного пара при скорости его подачи 20-30 мл/мин и температуре 500-900°С.

| US 5256389 А, 26.10.1993 | |||

| RU 2005121271 A, 20.01.2006 | |||

| Загрузочно-разгрузочное устройство | 1979 |

|

SU776862A1 |

| CN 1923353 A, 07.03.2007. | |||

Авторы

Даты

2010-03-20—Публикация

2008-07-02—Подача