Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении болтов с шестигранной головкой с фланцем безотходной холодной штамповкой.

Известен способ изготовления болтов с фланцем, включающий отрезку заготовки, прямое выдавливание стержня, предварительную высадку головки и фланца, окончательную высадку головки и фланца (см. Ковка и штамповка. Холодная объемная штамповка. Справочник под редакцией Навроцкого Г.А., т.3. - М.: Машиностроение, 1987, с.259, рис.49).

Недостатком известного способа является низкое качество изготавливаемых болтов вследствие неполного оформления ребер шестигранника и наличия радиальных наплывов металла на фланце болта.

Наиболее близким аналогом к заявляемому способу является способ изготовления болтов с фланцем, включающий отрезку заготовки, предварительную высадку цилиндрической головки, редуцирование головки на шестигранник, окончательное оформление шестигранной головки и фланца (см. №2222408, МПК8 В21К 1/46, 2004).

Недостатком известного способа является низкое качество изготавливаемых болтов за счет образования наплывов металла на торцевой поверхности их фланца, которые возникают из-за отсутствия четкого разделения объемов между шестигранной и конусной частями головки после редуцирования, а также различных площадей осевых сечений конусной части. Кроме того, при редуцирования головки на шестигранник существует вероятность залипания заготовки в формообразующем инструменте, что приводит к снижению стойкости инструмента. Диаметр фланца болтов, изготавливаемых по известному способу, незначительный, вследствие чего болты обладают низкими стопорящими свойствами.

Техническая задача, решаемая изобретением, заключается в повышении качества и стопорящих свойств изготавливаемых фланцевых болтов при одновременном повышении стойкости формообразующего инструмента.

Техническая задача решается тем, что в способе изготовления болтов с фланцем, включающем отрезку заготовки, предварительную высадку цилиндрической головки, редуцирование головки на шестигранник, окончательное оформление шестигранной головки и фланца, согласно изобретению при редуцировании на шестигранник часть цилиндрической головки формируют в виде шестигранной усеченной пирамиды с углом наклона граней α, равным 1-3°, а под шестигранной частью формируют выпуклый участок, имеющий в качестве образующей параболу, обеспечивающую равенство площадей осевых сечений, указанный участок выполняют сопряженным с шестигранной частью головки по радиусу R, величину которого определяют из соотношения:

R=(0,01-0,1)D,

где R - радиус сопряжения шестигранной части головки с выпуклой;

D - диаметр основания головки после редуцирования на шестигранник;

при этом объем выпуклого участка головки равен объему фланца болта, а фланец окончательно формируют с углом наклона β, равным 15-25°, и рабочим торцом, сопряженным со стержнем болта по радиусу, выбранному из условия:

R1=(0,03-0,08)d,

где R1 - радиус сопряжения рабочего торца фланца болта со стержнем;

d - диаметр стержня болта.

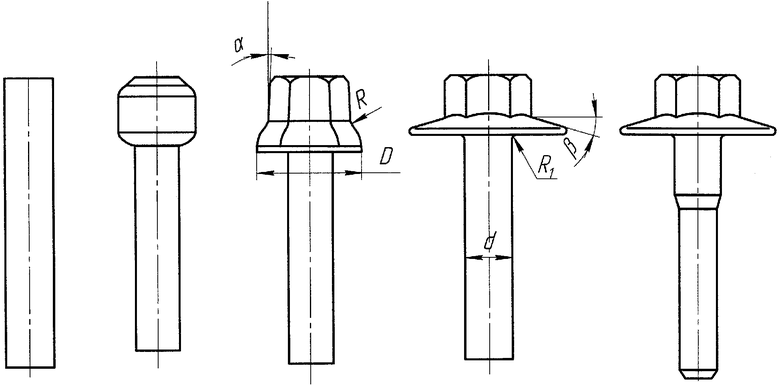

Сущность изобретения поясняется чертежом, где представлен технологический процесс изготовления болтов с фланцем.

Выполнение части головки болта в виде усеченной шестигранной пирамиды с углом наклона граней α, равным 1-3°, при редуцировании цилиндрической головки на шестигранник уменьшает вероятность залипания заготовки в инструменте и облегчает ее выталкивание, что приводит к повышению стойкости формообразующего инструмента и, как следствие, повышению качества болтов.

Выполнять угол наклона граней головки α меньше 1° нецелесообразно вследствие увеличения вероятности залипания заготовки в формообразующем инструменте. Выполнять угол наклона граней головки α больше 3° нецелесообразно, так как это приведет к увеличению нагрузки на инструмент при окончательном формировании головки болта, а следовательно, к снижению его стойкости.

Под шестигранной частью головки формируют выпуклый участок, имеющий в качестве образующей параболу, обеспечивающую равенство площадей осевых сечений, указанный участок выполняют сопряженным с шестигранной частью головки по радиусу R, величину которого определяют из соотношения:

R=(0,01-0,1)D,

где R - радиус сопряжения шестигранной части головки с выпуклой;

D - диаметр основания головки после редуцирования на шестигранник.

Исполнение части заготовки в виде выпуклого участка при редуцировании цилиндрических заготовок известно (см. №2222407 B27J 13/02, B21J 5/08 2004). В известном исполнении в качестве образующей редуцирующего инструмента выбрана дуга окружности. Это обеспечивает захват смазочного материала и предотвращает налипание материала заготовки на поверхность формообразующего инструмента, что приводит к повышению стойкости инструмента.

Существенным отличием от известного исполнения является выбор в качестве образующей параболы и наличие радиуса сопряжения между участками, вследствие чего обеспечивается плавное течение металла и выравнивается деформация по сечению заготовки, что приводит к повышению качества болтов и повышению стойкости формообразующего инструмента.

Кроме того, указанный участок головки имеет равные площади осевых сечений за счет плавного изменения формы параболы, вследствие чего обеспечивается равномерность течения металла в радиальном направлении при формировании фланца и исключается возможность образования наплывов металла на его торцевой поверхности, что обеспечивает повышение качества изготавливаемых болтов.

Выполнять сопряжение шестигранной и выпуклой частей головки радиусом (R), меньшим (0,01)D, нецелесообразно, так как это не обеспечит плавный переход между шестигранной и выпуклой частями головки и приведет к ухудшению условий течения металла, а следовательно, к снижению качества болтов и стойкости формообразующего инструмента. Выполнять сопряжение шестигранной части головки с выпуклой радиусом (R), большим (0,1)D, нецелесообразно, так как это приведет к нерациональному увеличению переходной зоны между шестигранной и выпуклой частями головки, увеличению нагрузки на инструмент при окончательном формировании головки болта, а следовательно, к снижению качества болтов и стойкости формообразующего инструмента.

Объем выпуклого участка головки равен объему фланца болта. Указанное равенство дает возможность изготовления болтов с необходимым диаметром фланца и исключает образование наплывов на его торцевой поверхности, что повышает качество болтов.

Окончательное формирование фланца болта с углом наклона β, равным 15-25°, при равных затратах материала позволяет увеличить опорную поверхность фланца и повысить стопорящие свойства болтов.

Фланец болта окончательно формируют с сопряжением рабочего торца со стержнем болта по радиусу (R1), что увеличивает прочностные характеристики болтов при работе в соединении и ведет к повышению их качества.

Выполнять радиус (R1) сопряжения рабочего торца фланца болта со стержнем менее (0,03)d нецелесообразно, так как это приведет к снижению прочности болтов. Выполнять радиус (R1) сопряжения рабочего торца фланца болта со стержнем более (0,08)d нецелесообразно, так как это приведет к уменьшению рабочей поверхности фланца болтов и снижению их стопорящих свойств.

Способ изготовления болта с фланцем M10 осуществляется следующим образом. Отрезают заготовку диаметром 9,55 мм, длиной 67 мм, затем производят предварительную высадку головки до диаметра 15,6 мм, после этого предварительно редуцируют шестигранную головку до S=13 мм с углом наклона граней 2° и радиусом сопряжения шестигранной и выпуклой частей головки, равным 0,9 мм. После окончательно формируют шестигранник и фланец диаметром 20,8 мм с углом наклона 25° и радиусом сопряжения рабочего торца фланца со стержнем, равным 0,5 мм.

Данный способ обеспечивает повышение качества и стопорящих свойств изготавливаемых фланцевых болтов при одновременном повышении стойкости формообразующего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2010 |

|

RU2443495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2020 |

|

RU2755787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2012 |

|

RU2489224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2241569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2002 |

|

RU2222408C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО ВИНТА | 2003 |

|

RU2251468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ГОЛОВКОЙ, ИМЕЮЩЕЙ ВНУТРЕННИЙ МНОГОГРАННИК И ФЛАНЕЦ, НА ХОЛОДНОВЫСАДОЧНОМ АВТОМАТЕ | 2007 |

|

RU2350424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовления болтов с шестигранной головкой и фланцем методом безотходной холодной штамповки. На заготовке высадкой формируют цилиндрическую головку, которую редуцируют на шестигранник. При редуцировании часть головки формируют в виде шестигранной усеченной пирамиды с углом наклона граней 1-3°. Под упомянутой частью формируют выпуклый участок с образующей в виде параболы. Такое выполнение выпуклого участка обеспечивает равенство площадей его осевых сечений. Выпуклый участок сопрягают с частью в виде шестигранной пирамиды по радиусу R, величину которого определяют из соотношения: R=(0,01-0,1)D, где D - диаметр основания головки после редуцирования на шестигранник. Объем выпуклого участка равен объему фланца болта. Фланец окончательно формируют с углом наклона 15-25°. Рабочий торец фланца сопряжен со стержнем болта по радиусу R1, выбранному из условия: R1=(0,03-0,08)d, где d - диаметр стержня болта. В результате обеспечивается повышение качества полученных болтов при одновременном увеличении стойкости формообразующего инструмента. 1 ил.

Способ изготовления болтов с фланцем, включающий отрезку заготовки, предварительную высадку цилиндрической головки, ее редуцирование на шестигранник, окончательное оформление шестигранной головки и фланца, отличающийся тем, что при редуцировании цилиндрической головки на шестигранник ее часть формируют в виде шестигранной усеченной пирамиды с углом наклона граней α, равным 1-3°, а под упомянутой частью в виде шестигранной усеченной пирамиды формируют выпуклый участок с образующей в виде параболы, обеспечивающей равенство площадей осевых сечений выпуклого участка, который выполняют сопряженным с частью в виде шестигранной усеченной пирамиды по радиусу R, величину которого определяют из соотношения:

R=(0,01-0,1)D,

где R - радиус сопряжения части в виде шестигранной усеченной пирамиды с выпуклым участком;

D - диаметр основания головки после редуцирования на шестигранник,

при этом объем выпуклого участка головки равен объему фланца болта, а фланец окончательно формируют с углом наклона β, равным 15-25°, и рабочим торцом, сопряженным со стержнем болта по радиусу, выбранному из условия:

R1=(0,03-0,08)d,

где R1 - радиус сопряжения рабочего торца фланца болта со стержнем;

d - диаметр стержня болта.

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2002 |

|

RU2222408C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2001 |

|

RU2207931C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2004 |

|

RU2265494C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2010-03-27—Публикация

2008-09-01—Подача