Изобретение относится к обработке металлов давлением, а именно к способам холодной высадки крепежных изделий.

Известен способ изготовления головки болта с фланцем, включающий предварительный конический набор головки, окончательную осадку головки (Япония, заявка 2-62341 В2, кл. В 21 К 1/46, 1990).

Недостатками известного способа являются незаполнение профиля головки и возможность трещинообразования на фланце при холодной высадке болтов из высокопрочных малопластичных материалов.

Наиболее близким техническим решением является способ изготовления головки болта с фланцем, включающий прямое выдавливание стержня, предварительную высадку головки в форме усеченного конуса с небольшим фланцем, окончательную высадку головки болта (Ковка и штамповка: Справочник, т.3 под редакцией Г.А. Навроцкого. М.: Машиностроение, 1987, с.258, рис.48).

По сравнению с аналогом вероятность трещинообразования уменьшается за счет введения технологического перехода по прямому выдавливанию. Однако данный способ также имеет ряд недостатков:

- неполное заполнение граней, наружной фаски и торца головки;

- низкая стойкость инструмента при формообразовании головки осадкой вследствие возникновения больших усилий;

- не исключена возможность появления на боковой поверхности заусенцев, задиров, наплывов, складок.

Изобретение решает задачу повышения качества фасонной головки болта с фланцем и повышения стойкости формообразующего инструмента.

Поставленная задача решена тем, что в способе изготовления болта с фасонной головкой и фланцем, включающем предварительную высадку головки в форме усеченного конуса, окончательное формирование головки штамповкой, согласно изобретению, после предварительной высадки головки в форме усеченного конуса получают цилиндрическую заготовку головки диаметром, равным 1,05-1,08 описанного диаметра фасонной головки болта, затем полученную заготовку редуцируют на длину, равную высоте головки болта без фланца, и диаметром, равным описанному диаметру фасонной головки болта, а на позиции окончательного формирования головки штамповкой производят выдавливание фасонного профиля головки с общим углом выдавливания 60o и одновременно осаживают фланец.

Благодаря получению точных размеров и формы заготовки на третьей штамповочной позиции, а также совмещению операций выдавливания фасонной головки и осадки фланца на четвертой штамповочной позиции, обеспечивают полное заполнение фасонного профиля и исключают возможность появления на боковой поверхности заусенцев, задиров, наплывов, складок. Стойкость формообразующего инструмента при этом значительно выше, чем в других известных способах.

Благодаря равномерному распределению деформаций по позициям и выбору оптимальной механической схемы деформации достигнуто существенное повышение предельной пластичности и, соответственно, значительно уменьшена возможность трещинообразования на фланце при холодной высадке болтов из высокопрочных малопластичных материалов.

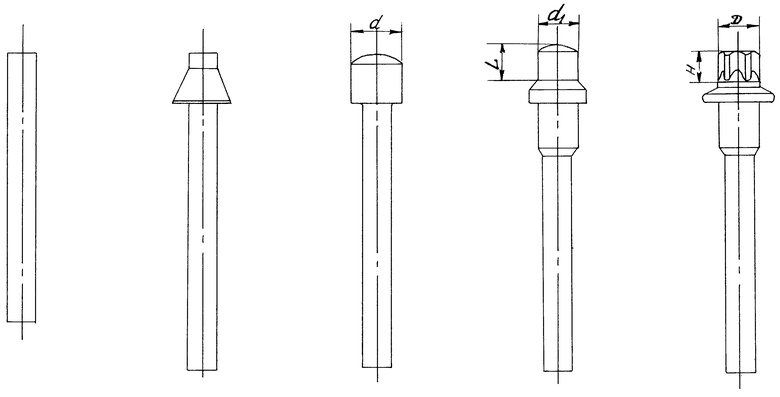

Изобретение поясняется чертежом.

Способ осуществляется следующим образом.

На первой формообразующей позиции происходит формирование головки в форме усеченного конуса, затем получают цилиндрическую заготовку головки диаметром d= 1,05-1,08 D, где D - описанный диаметр готовой фасонной головки болта. Далее осуществляют калибровку заготовки головки под окончательные размеры следующим образом - редуцируют цилиндрическую заготовку на длину L, равную высоте Н головки болта без фланца, и на диаметр d1, равный D.

На последней, четвертой штамповочной позиции производят выдавливание фасонного профиля головки с общим углом выдавливания 60o и одновременно осаживают фланец. При этом в отдельных зонах локальная степень деформации достигает 50% при средней степени деформации по сечению фасонной части 28%.

Использование предлагаемого способа изготовления болта с фасонной головкой и фланцем позволяет обеспечить высокое качество деталей и высокую стойкость формообразующего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2004 |

|

RU2265494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО ВИНТА | 2003 |

|

RU2251468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2010 |

|

RU2443495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ШТАМПОВКИ БОЛТОВ С МНОГОГРАННОЙ ГОЛОВКОЙ | 2002 |

|

RU2236926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2008 |

|

RU2385200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве крепежных изделий. Предварительно высаживают головку болта в форме усеченного конуса. Затем получают цилиндрическую заготовку головки диаметром, равным 1,05÷1,08 описанного диаметра фасонной головки болта. Полученную цилиндрическую головку редуцируют на длину, равную высоте головки болта без фланца, и диаметром, равным описанному диаметру фасонной головки болта. Далее на позиции окончательного формирования головки болта штамповкой производят выдавливание фасонного профиля головки с общим углом выдавливания 60o. Одновременно осаживают фланец. В результате обеспечивается повышение качества полученного изделия и увеличение стойкости формообразующего инструмента. 1 ил.

Способ изготовления болта с фасонной головкой и фланцем, включающий предварительную высадку головки в форме усеченного конуса и окончательное формирование головки штамповкой, отличающийся тем, что после предварительной высадки головки в форме усеченного конуса получают цилиндрическую заготовку головки диаметром, равным 1,05÷1,08 описанного диаметра фасонной головки болта, затем полученную головку редуцируют на длину, равную высоте головки болта без фланца, и диаметром, равным описанному диаметру фасонной головки болта, а на позиции окончательного формирования головки штамповкой производят выдавливание фасонного профиля головки с общим углом выдавливания 60o и одновременно осаживают фланец.

| Ковка и штамповка | |||

| Справочник | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Под ред | |||

| Навроцкого Г.А | |||

| - М.: Машиностроение, 1987, с.258, рис | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ изготовления многогранных изделий,преимущественно болтов | 1980 |

|

SU878406A1 |

| Способ изготовления стержневых изделий с многогранной головкой и мертвой шайбой | 1972 |

|

SU464374A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| US 4023225, 17.05.1977. | |||

Авторы

Даты

2003-07-10—Публикация

2001-08-27—Подача