Группа изобретений относится к области изготовления изделий из модифицированных полимерных материалов и может быть использована для производства терморасширяемых изделий, преимущественно труб, которые предназначены для использования в качестве защитного материала, обладающего высокими прочностными, изоляционными, антикоррозийными свойствами. Терморасширяемые полимерные трубы могут применяться для защиты внутренних поверхностей труб и трубопроводов различного назначения, а также для бестраншейного восстановления изношенных трубопроводов различных диаметров. Благодаря простоте в использовании и наличию широкой цветовой гаммы терморасширяемая труба может применяться и в декоративных целях.

Известен способ получения изделий из термопластичных материалов со свойством термоусадки при последующем нагреве, включающий экструзию расплавленного термопластичного материала через формующую фильеру и быстрое охлаждение полученного изделия текучей средой (см. пат. РФ 2022790). Полученные таким образом изделия обладают невысокими прочностными свойствами, кроме того, данный способ не позволяет получать изделия со свойством терморасширения при повторном нагреве.

Известен способ для растяжения полых фасонных изделий из термоусаживающихся материалов по а.с. СССР № 1232492, включающий экструдирование трубы из термопластичного полимерного материала, ее модифицирование, например радиационное, нагрев трубы до пластичного состояния, расширение диаметра трубы в калибрующем устройстве, охлаждение трубы до комнатной температуры. Применение модифицированных полимеров в данном способе позволяет получать изделия с высокими прочностными свойствами.

Недостатком данного способа является невозможность с его помощью получения терморасширяемой трубы, способной увеличить свой диаметр в 1,5-3 раза.

В качестве прототипа выбран способ получения трубы из термопластичных пластмасс, в котором пластмассовую трубу облучают на ускорителе Вандерграфа, нагревают до 140°С и растягивают, подвешивая груз, до удлинения на 25%, после чего производят медленное охлаждение. При этом получают терморасширяемую трубу, которая при нагреве до 140°С восстанавливает свои размеры, благодаря свойству «памяти формы» (Гринберг З.А. и др. Стальные трубы, футерованные полиэтиленом. М.: Металлургия, 1973, с.34).

Недостатком данного способа является невозможность получения терморасширяемых труб большой длины, т.к. способ предполагает использование модифицированного полимерного рукава для футеровки отрезков стальных труб в заводских условиях, ограниченных сортаментом отрезков труб до 12 метров и высотой заводских помещений не более 24 метров. Кроме того, с помощью данного способа возможно получение терморасширяемой трубы, способной при повторном нагреве увеличить свой диаметр в пределах 4-6%, что соответствует ее удлинению на 25%.

К недостаткам указанного способа следует отнести также то, что он не позволяет получить терморасширяемую полимерную трубу-рукав, способную при повторном нагреве увеличить свой диаметр в пределах до 3-кратной величины, что не дает возможности создания трубы-рукава, предназначенной для нанесения простым способом покрытий на внутренней поверхности трубы или трубопровода, а также иных изделий вследствие сложности протягивания рукава во внутреннем пространстве трубы, в том числе на больших участках (до 100 метров), а также на сложных участках труб и/или трубопроводов, имеющих температурные компенсаторы, угловые переходы, сварные швы, стыковку разных по диаметру участков, наличие механических отложений, изменяющих диаметр и форму поперечного сечения и т.п. При этом очевидно, что чем меньше размеры поперечного сечения терморасширяемого рукава в исходном состоянии, тем проще протянуть его во внутреннем пространстве труб, в том числе на больших участках и участках или изделиях сложной формы, а также в сложных условиях, например под водой, при этом отпадает необходимость в предварительной подготовке внутренней поверхности для размещения в нем терморасширяемого рукава для последующего футерования внутренней поверхности, что недостижимо при применении рукавов, диаметр которых всего на 4-6% меньше внутреннего диаметра или размеров поперечного сечения футеруемой поверхности.

Задачей настоящего изобретения является изготовление терморасширяемых рукавов или труб из термопластичных полимеров, предназначенных для покрытия внутренних поверхностей труб, в том числе длинномерных, а также внутренних поверхностей изделий сложной формы, за счет обеспечения способности терморасширяемого рукава при нагреве увеличивать свои габаритные размеры в поперечном сечении (диаметр) до 3-кратного размера, благодаря свойству «молекулярной памяти формы».

Поставленная задача решается тем, что в способе для изготовления терморасширяемого рукава из термопластичного полимера (вариант 1), включающем модифицирование экструдированного рукава, нагрев модифицированной заготовки, изменение размеров нагретой заготовки вытяжкой и охлаждение полученного изделия «с памятью формы», в соответствии с предлагаемым изобретением вытяжку нагретого до пластичного состояния рукава осуществляют до уменьшения его первоначального диаметра в 1,1-2 раза.

Поставленная задача решается также тем, что вытяжку производят при температуре 80-200°С.

Поставленная задача решается также тем, что в способе для изготовления терморасширяемого рукава из термопластичного полимера (вариант 2), включающем модифицирование экструдированного рукава, нагрев модифицированной заготовки, изменение размеров нагретой заготовки и охлаждение полученного изделия «с памятью формы», в соответствии с предлагаемым изобретением нагретый до пластичного состояния рукав деформируют в поперечном сечении путем создания продольных складок или вмятин так, чтобы его габаритные размеры в поперечном сечении стали в 1,5-3 раза меньше исходного диаметра рукава до нагрева.

Поставленная задача решается также тем, что вытяжку производят при температуре 80-200°С.

Поставленная задача решается также тем, что в процессе деформирования нагретого рукава ему придают в поперечном сечении U-образную форму.

Поставленная задача решается также тем, что в процессе деформирования заготовки внутри нее создают дополнительное давление до 2 атм для исключения склеивания внутренних стенок трубы.

Поставленная задача решается тем, что в способе для изготовления терморасширяемого рукава из термопластичного полимера (вариант 3), включающем модифицирование экструдированного рукава, нагрев модифицированной заготовки, изменение размеров нагретой заготовки и охлаждение полученного изделия «с памятью формы», в соответствии с предлагаемым изобретением вытяжку нагретой до пластичного состояния трубы осуществляют до уменьшения ее первоначального диаметра в 1,1-2 раза и одновременно деформируют заготовку в поперечном сечении путем создания продольных складок в поперечном сечении так, чтобы габаритные размеры трубы в поперечном сечении стали в 1,5-3 раза меньше ее исходного диаметра до нагрева.

Поставленная задача решается также тем, что вытяжку производят при температуре 80-200°С.

Поставленная задача решается также тем, что в процессе деформирования нагретого рукава ему придают в поперечном сечении U-образную форму.

Поставленная задача решается также тем, что в процессе деформирования заготовки внутри нее создают дополнительное давление до 2 атм для исключения склеивания внутренних стенок трубы.

При вытяжке нагретого до пластичного состояния рукава в длину при сохранении его формы в поперечном сечении (вариант 1) происходит уменьшение его диаметра в 1,1-2 раза. При этом происходит увеличение длины рукава, так, например, при уменьшении диаметра трубы при вытяжке до 25% ее длина увеличивается в 1,5-2 раза. При нагреве полученного таким образом рукава до 80-200°С он «вспоминает на молекулярном уровне» свою форму и размеры и расширяется до первоначального диаметра, который он имел до вытяжки.

Нагрев рукава до 80-200°С позволяет использовать современные термопластичные материалы. Температурный диапазон обусловлен свойствами различных полимерных материалов. Минимальная температура определена использованием модифицированного сэвилена марки 113-27, наивысшая определена использованием радиационно-модифицированного полиэтилена марки ПЭВД 153-10К.

Деформирование рукава в поперечном сечении путем создания продольных складок, гофр, в частности придание ему U-образной или иной формы поперечного сечения по варианту 2, позволяет уменьшить наружные габаритные размеры в поперечном сечении получаемого терморасширяемого рукава без его удлинения. Полученное таким способом изделие при нагреве до 80-200°С «вспоминает на молекулярном уровне» свою форму и размеры и расширяется до первоначального диаметра, который оно имело до деформирования.

В варианте 3 соединены технологические операции вариантов 1 и 2, в результате чего полученная с помощью вытяжки и одновременного деформирования в поперечном сечении терморасширяемая труба-рукав получает свойство при нагревании увеличиться в диаметре до 3-кратной величины и более.

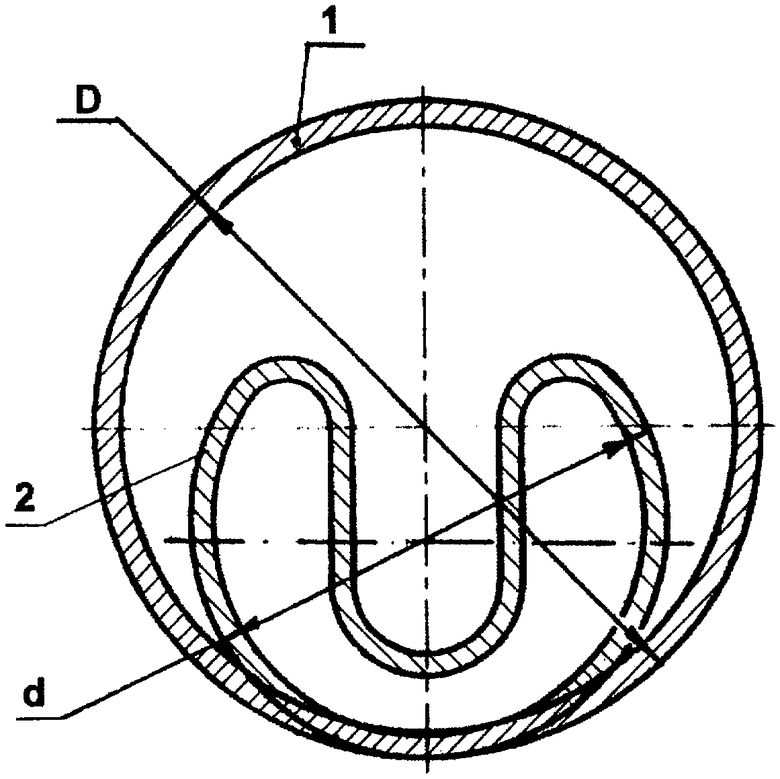

Предлагаемый способ поясняется чертежом, где изображено поперечное сечение полимерного рукава после вытяжки и уменьшения в диаметре, а также поперечное сечение деформированного рукава, имеющего U-образную форму, при этом изображения условно совмещены в одной фигуре для наглядного представления о степени уменьшения габаритных размеров поперечного сечения при деформации полимерного рукава 1 из круглого сечения с диаметром «D» в полимерный рукав 2 с U-образным поперечным сечением с максимальным габаритным размером «d».

Способ может быть осуществлен следующим образом.

Заготовку трубы-рукава из термопластичного полимера экструдируют на экструдере любой известной конструкции, затем подвергают модифицированию известными способами, такими как радиационное облучение, модифицирование с помощью электронного ускорителя, химическое модифицирование. Полученную модифицированную заготовку нагревают любым известным способом до пластичного состояния материала полимера, тянущими роликами через профилирующие калибры профилируют трубу в осевом, радиальном направлениях и по форме поперечного сечения до уменьшения ее внешних габаритных размеров в поперечном сечении до 3 и более раз от первоначального диаметра заготовки. В процессе деформирования заготовки внутри нее создают дополнительное давление до 2 атм для исключения склеивания внутренних стенок. Деформированную трубу-рукав пропускают через ванну охлаждения, где фиксируют ее размеры, профиль и напряжения, возникшие в материале полимера при вытяжке. После охлаждения полученную терморасширяемую трубу с помощью тянущих роликов сматывают на катушку приемного устройства или разрезают на мерные отрезки и упаковывают.

Изготовленная таким способом деформированная труба-рукав обладает «эффектом памяти формы» и при повторном нагревании восстанавливает свои первоначальные размеры и форму в поперечном сечении. При модифицировании полимера изменяются его физико-механические характеристики, так износостойкость повышается в 15-35 раз, что позволяет применять такие рукава в качестве износостойких покрытий в изделиях с особо сложными условиями работы.

Пример 1. На одношнековом экструдере при температуре 140°С экструдируют рукав из полиэтилена высокого давления ПВД марки 10803-20, при этом изначально к гранулам полиэтилена добавлено 5% винилтриметаксилана (упрощенная формула C2H4Si (OR)3) для обеспечения в дальнейшем силановой модификации полимера. Полученный рукав с наружным диаметром 40,0 мм и толщиной 3,0 мм подвергают для завершения процесса модификации обработке в течение 5 часов в водяной ванне с температурой воды 95°С. Затем модифицированную химическим способом трубу-рукав пропускают через емкость с глицерином, нагретым до температуры 140°С и с помощью тянущих роликов при скорости 1,0 м/мин и усилием 25 кгс протягивают разогретый рукав из емкости через калибрующее устройство меньшего диаметра, в котором происходит уменьшение диаметра рукава с одновременным увеличением его длины, при этом калибр охлаждается оборотным водоснабжением температурой 20°С и имеет отверстия по своей поверхности для обеспечения вакуумного прижатия наружной стенки трубы к внутренней стенке калибра. При протягивании разогретого рукава происходит его вытяжка до достижения диаметра D=30 мм и ее осевого удлинения в 1,7 раз. Далее полученный растянутый рукав 1 протягивают через ванну охлаждения с температурой воды 20°С. Получаем терморасширяемый рукав 1 с наружным диаметром D=30 мм и толщиной стенки 2,0 мм, при этом рукав имеет способность «вспомнить» свои первоначальные размеры при нагреве до температуры 170°С. Таким образом, полученный рукав при нагреве до указанной температуры может увеличиться в диаметре до 40 см, уменьшаясь соответственно в длину в 1,7 раз.

Для уменьшения габаритных размеров поперечного сечения рукава без дополнительного его удлинения при нагревании рукава 1 в емкости с глицерином и вытягивании до уменьшения диаметра до 30 см рукав сразу подают в профилирующий калибр U-образной формы, в котором он изменяет свою форму по форме калибра, при этом калибр охлаждается оборотным водоснабжением температурой 20°С и имеет отверстия по своей поверхности для обеспечения вакуумного прижатия наружной стенки трубы к внутренней стенке калибра. При протягивании разогретого рукава через калибр происходит его U-профилирование (деформирование), при этом его наружный габаритный размер в поперечном сечении со значения D=30,0 мм изменяется до d=20 мм. В процессе деформирования заготовки внутри нее любым известным способом создают дополнительное давление 1,5 атм для исключения склеивания внутренних стенок. Далее полученный растянутый и U-деформированный рукав протягивают через ванну охлаждения с температурой воды 20°С. Получаем терморасширяемую трубу-рукав с наружным диаметром d=20 мм, U-профилем и толщиной стенки 2,0 мм. При этом полученный рукав имеет способность «вспомнить» свои первоначальные размеры и форму при нагреве до температуры 170°С. Таким образом, рукав при нагреве до указанной температуры может увеличиться в диаметре в 2 раза при уменьшении его длины всего в 1,7 раз.

Пример 2. На одношнековом экструдере при температуре 145°С экструдируют трубу-рукав из полиэтилена высокого давления ПВД марки 153-10К. Полученную трубу-рукав с наружным диаметром 21,0 мм и толщиной стенки 3,0 мм подвергают радиационному гамма-облучению на облучательной установке до поглощенной дозы 10±1 Мрад. Затем модифицированную трубу пропускают через емкость с глицерином, нагретым до температуры 145°С, и с помощью тянущих роликов при скорости 2,0 м/мин и усилием 10 кгс протягивают разогретую трубу из емкости в профилирующий калибр U-формы, в котором труба изменяет свою форму по форме калибра, при этом калибр охлаждается оборотным водоснабжением температурой 20°С и имеет отверстия по своей поверхности для обеспечения вакуумного прижатия наружной стенки трубы к внутренней стенке калибра. При протягивании разогретой трубы между тянущими роликами происходит ее вытяжка до достижения диаметра 10,0 мм, при этом происходит осевое удлинение трубчатой заготовки примерно в 2,5 раза. При протягивании разогретой трубы через калибр происходит ее U-профилирование (деформирование), при этом ее наружные габариты со значения 10 мм уменьшаются до 7 мм. В процессе деформирования заготовки внутри нее любым известным способом создают дополнительное давление 1,5 атм для исключения склеивания внутренних стенок. Далее полученную растянутую и U-деформированную трубу протягивают через ванну охлаждения с температурой воды 20°С. В результате получаем терморасширяемую трубу с наружным диаметром 7 мм, U-профилем и толщиной стенки 1,2 мм. При нагреве до температуры 145°С эта труба-рукав способна принять первоначальную форму и размеры: наружный диаметр 21 мм, толщину стенки 3,0 мм.

Пример 3. На одношнековом экструдере при температуре 140°С экструдируют трубу-рукав из полиэтилена высокого давления ПВД марки 10803-20. Полученную трубу-рукав с наружным диаметром 12,0 мм и толщиной 2,0 мм подвергают воздействию энергии электронов на источнике излучения - импульсном линейном ускорителе электронов ИЛУ-10 с энергией электронов 3-5 МэВ, мощностью пучка 15 кВт до поглощенной дозы 15±1 Мрад. Затем модифицированную трубу пропускают через емкость с глицерином, нагретым до температуры 140°С, и с помощью тянущих роликов при скорости 3,0 м/мин и усилием 10 кгс протягивают разогретую трубу из емкости в профилирующий калибр U-формы, в котором труба изменяет свою форму по форме калибра, при этом калибр охлаждается оборотным водоснабжением температурой 20°С и имеет отверстия по своей поверхности для обеспечения вакуумного прижатия стенки трубы к внутренней стенки калибра. При протягивании разогретой трубы между тянущими роликами происходит ее вытяжка до достижения диаметра 5,6 мм и ее осевого удлинения в 2,8 раза. При протягивании разогретой трубы через калибр происходит ее U-профилирование (деформирование), при этом ее наружный диаметр со значения 5,6 мм изменяется до 4 мм. В процессе деформирования заготовки внутри нее любым известным способом создают дополнительное давление 1,5 атм для исключения склеивания внутренних стенок. Далее полученную растянутую и U-деформированную трубу протягивают через ванну охлаждения с температурой воды 20°С. Получаем терморасширяемую трубу с наружным диаметром 4 мм, U-профилем и толщиной стенки 0,9 мм, которая при нагреве до 140°С способна расшириться в поперечном сечении до диаметра 12 мм. При необходимости производится нарезка полученной терморасширяемой трубы-рукава на отрезки необходимой длины.

Группа изобретений относится к способу изготовления терморасширяемого рукава из термопластичного полимера. Способ включает экструзию полимерной трубы, ее модифицирование, нагрев, вытяжку и последующее охлаждение. При этом вытяжку нагретого до пластичного состояния рукава осуществляют до уменьшения его в диаметре в 1,1-2 раза. Также возможно деформировать рукав, нагретый до пластичного состояния, в поперечном сечении путем создания продольных складок или вмятин так, чтобы его габаритные размеры в поперечном сечении уменьшились в 1,5-3 раза по сравнению с исходным диаметром рукава до нагрева. Также можно осуществлять вытяжку рукава, нагретого до пластичного состояния, до уменьшения его в диаметре в 1,1-2 раза, после чего рукав в нагретом состоянии деформировать в поперечном сечении так, чтобы его габаритные размеры в поперечном сечении стали в 1,5-3 раза меньше исходного диаметра рукава до нагрева. Достигаемый при этом технический результат заключается в изготовлении терморасширяемых рукавов или труб из термопластичных полимеров, способных при нагреве увеличивать свои габаритные размеры в поперечном сечении до 3-кратного размера. 3 н. и 7 з.п. ф-лы, 1 ил.

1. Способ изготовления терморасширяемого рукава из термопластичного полимера, включающий экструзию полимерной трубы, ее модифицирование, нагрев, вытяжку и последующее охлаждение, отличающийся тем, что вытяжку нагретого до пластичного состояния рукава осуществляют до уменьшения его в диаметре в 1,1-2 раза.

2. Способ по п.1, отличающийся тем, что нагрев рукава осуществляют до температуры 80-200°С.

3. Способ изготовления терморасширяемого рукава из термопластичного полимера, включающий экструзию полимерной трубы, ее модифицирование, нагрев, вытяжку и последующее охлаждение, отличающийся тем, что рукав, нагретый до пластичного состояния, деформируют в поперечном сечении путем создания продольных складок или вмятин так, чтобы его габаритные размеры в поперечном сечении уменьшились в 1,5-3 раза по сравнению с исходным диаметром рукава до нагрева.

4. Способ по п.3, отличающийся тем, что нагрев рукава осуществляют до температуры 80-200°С.

5. Способ по п.3, отличающийся тем, что в процессе деформирования нагретого рукава ему придают в поперечном сечении U-образную форму.

6. Способ по п.3, отличающийся тем, что в процессе деформирования нагретого рукава внутри него создают дополнительное давление до 2 атм для исключения склеивания внутренних стенок.

7. Способ изготовления терморасширяемого рукава из термопластичного полимера, включающий экструзию полимерной трубы, ее модифицирование, нагрев, вытяжку и последующее охлаждение, отличающийся тем, что вытяжку рукава, нагретого до пластичного состояния, осуществляют до уменьшения его в диаметре в 1,1-2 раза, после чего рукав в нагретом состоянии деформируют в поперечном сечении так, чтобы его габаритные размеры в поперечном сечении стали в 1,5-3 раза меньше исходного диаметра рукава до нагрева.

8. Способ по п.7, отличающийся тем, что нагрев рукава осуществляют до температуры 80-200°С.

9. Способ по п.7, отличающийся тем, что в процессе деформирования нагретого рукава ему придают в поперечном сечении U-образную форму.

10. Способ по п.7, отличающийся тем, что в процессе деформирования нагретого рукава внутри него создают дополнительное давление до 2 атм для исключения склеивания внутренних стенок.

| ГРИНБЕРГ З.А | |||

| и др | |||

| Стальные трубы, футерованные полиэтиленом | |||

| - М.: "Металлургия", 1973, с.34 | |||

| RU 94040733 A1, 10.07.1996 | |||

| US 4207130 A, 10.06.1980 | |||

| US 5395472 A, 07.03.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1983 |

|

RU2110407C1 |

| US 5447665 A, 05.09.1995 | |||

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1993 |

|

RU2028210C1 |

| Установка для растяжения полых фасонных изделий из термоусаживающихся материалов | 1983 |

|

SU1232492A1 |

Авторы

Даты

2010-03-27—Публикация

2008-02-18—Подача