Изобретение относится к способу получения кислородпроводящей керамики на основе галлата лантана, относится к химическому синтезу веществ, к самораспространяющемуся высокотемпературному синтезу с использованием этиленгликоля, точнее к синтезу твердых электролитов на основе галлата лантана.

Известны различные способы получения галлата лантана. Наиболее распространенным при получении твердых электролитов является керамический способ, основанный на твердофазном взаимодействии реагентов, в качестве которых берут оксиды и карбонаты, реже нитраты, соответствующих элементов. Исходными материалами для синтеза образцов этим способом служили: Ga2O3 (99,999%), La2O3 (99,99%), (MgCO3)4·Mg(OH)2·5H2O (99,99%), SrCO3 (99,994%). Необходимые количества порошков реагентов смешивали и перетирали в изопропиловом спирте. После сушки смесь прокаливали при 1470 К в течение 6 часов. Прокаленную смесь вновь растирали, таблетировали и отжигали при 1690 К в течение 10 часов (V.P.Gorelov, D.I.Bronin, Ju.V.Sokolova, H.Nafe, F.Aldinger. // J. Europ. Ceram. Soc. 2001. V.21. P.2311). Другим аналогом является известный способ получения кислородопроводящей керамики общего состава La1-xSrxGa1-yMgyO3-δ, который базируется на принципах золь-гель технологии. В качестве исходных реагентов обычно берут хорошо растворимые в воде нитраты металлов, к которым добавляют либо органические полимеры, либо лимонную кислоту (цитратный способ). Данный метод основан на использовании в качестве прекурсоров цитратов заданных элементов. Исходно были взяты Ga (99,9%), La2O3 (99,99%), MgO, SrCO3 (99%). К смеси необходимых количеств исходных реагентов добавляли азотную кислоту. В результате образовывался гомогенный раствор нитратов, к которому далее добавляли раствор лимонной кислоты, нагретый до 80°С. Затем смесь нагревали до 160°С. Сформированный гель прокаливали при 450°С в течение 12 часов до полного разложения цитратов и перехода их в оксиды. Следующей стадией было прокаливание при 1200°С в течение 12 часов. Полученный порошок, перетирали и прокаливали при 1300°С в течение 1 часа. Однофазный продукт получали после отжига при 1450-1500°С (C.Haavik, E.M.Ottesen, K.Nomura, J.A.Kilner, T.Norby. Temperature dependence of oxygen ion transport in Sr+Mg-substituted LaGaO3 (LSGM) with varying grain sizes. // Solid State Ionics. 2004. V.174. P.233-243, Feng M., Goodenought J.B. A superior oxide-ion electrolyte // Eur. J. Solid State Inorg. Chem. 1994. V.31. P.663-672).

Наиболее близким аналогом-прототипом заявляемого способа является способ получения галлата лантана путем термообработки смеси нитратов (оксиданты) и органического вещества (восстановитель или горючее вещество), например мочевины. К насыщенному при 80°С раствору нитратов лантана, стронция, галлия и ацетата магния, взятых в необходимых пропорциях, добавляют мочевину (горючее вещество) в требуемых количествах для полного поглощения кислорода из нитратов (оксиданты). Затем раствор нагревают при 550°С для удаления воды и осуществления процесса горения основных реагентов. Образовавшийся порошок прокаливают при 1000°С, таблетируют и отжигают при 1500°С в течение 5 ч (Maldener T. Synthese und charakterisierung feramiscer schichten aus (La, Sr)(Ga,Mg)O3-x. Thesis. Stuttgart Universitet. BerichtNr. 178. December 2005).

Недостатками аналогов керамического и цитратного способов синтеза являются технологическая сложность, выделение в процессе термообработки во внешнюю среду большого количества токсичных летучих веществ, в том числе оксидов азота, а также высокая температура конечной стадии синтеза, которая не всегда обеспечивает чистоту продукта и его высокие характеристики (плотность и проводимость керамики).

Основным недостатком самораспространяющегося высокотемпературного синтеза с использованием в качестве горючего вещества мочевины является необходимость отжига образца при высокой температуре - 1500°С, для получения однофазного продукта, что значительно ухудшает физико-химические характеристики исследуемого электролита.

Технической задачей изобретения является технология получения твердого электролита состава La0.88Sr0.12Ga0.82Mg0.18О2.85 методом самораспространяющегося высокотемпературного синтеза с использованием нитратов и этиленгликоля как в качестве окислителя, так и горючего вещества соответственно, позволяющая снизить конечную температуру отжига образца, улучшив его физико-химические свойства, что позволяет получить плотную керамику на его основе.

Поставленная задача решается благодаря введению в нитратную смесь, в качестве горючего вещества, этиленгликоля. Это дает возможность получить гомогенную (желеобразную) смесь, вследствие термолиза которой образуются наноразмерные частицы, позволяющие получить керамику с большей плотностью и соответственно с лучшими физическими характеристиками.

Пример исполнения. К стехиометрическим количествам оксидов металлов (см. таблицу 1) добавляли азотную кислоту (50 мл) для получения мелкодисперсных свежеприготовленных нитратов,

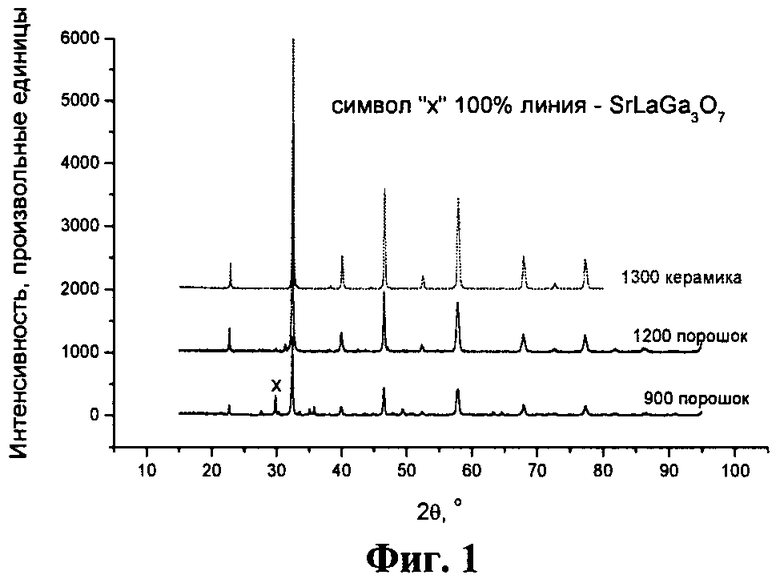

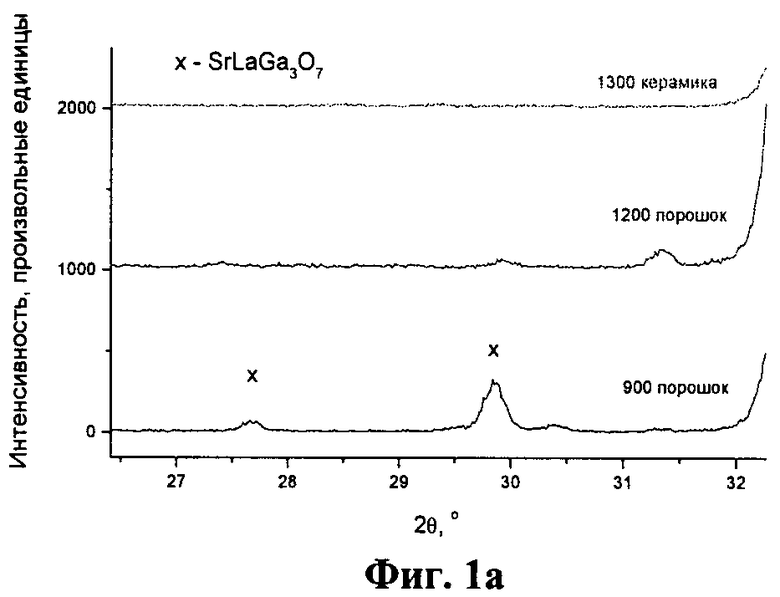

к которым в стеклянном термостойком стакане добавляли этиленгликоль (20 мл) и полученную смесь нагревали и выдерживали при 50°С до образования однородного геля. Уменьшение добавки этиленгликоля, который добавляют в смесь нитратов в количествах, отвечающих соотношению нитрогрупп смеси нитратов к этиленгликолю NO3/(HOCH2)2=2/1-2/1.2, более 2/1 приводит к неполному окислению продукта. Увеличение добавки этиленгликоля и отношении менее 2/1,2 приводит к увеличению температуры синтеза и росту агломератов, что снижает активность порошка к спеканию. После образования однородного геля температуру повышали до температуры, когда начиналась саморазвивающаяся реакция (примерно до 100°С), сопровождающаяся резким увеличением объема. Продукт реакции перетирали и нагревали до 900-1000°С, выдерживали 1 ч, охлаждали и вновь перетирали. Более низкая температура прокаливания нежелательна из-за неполного разложения продуктов, более высокая температура нежелательна из-за более прочного спекания наночастиц в агломераты, что усложняет последующее перетирание. Далее из полученного порошка формовали заготовку образца требуемой геометрии и спекали в атмосфере воздуха в интервале температур 1200-1350°С и выдержке в течение 8-1 ч. Увеличение температуры спекания выше 1350°С нецелесообразно, т.к. приводит к увеличению размера кристаллитов и к увеличению сопротивления межзеренных границ. Проведенный рентгенофазовый анализ (см. фиг.1) пресс порошка твердого электролита и плотного спеченного керамического образца показывает, что если у порошка, прокаленного при 900°С, еще наблюдаются следы второй фазы SrLaGa3O7, то выше температуры синтеза (спекания при 1200°С) отражения второй фазы отсутствуют. На фиг.1а приведены более подробные фрагменты рентгенограммы в углах этой второй фазы. Из снимков, сделанных на растровом электронном микроскопе (LEO-982), видно, что полученный порошок состоит из агломератов размером 0,5-4 мкм, собранных из наноразмерных частиц порядка 100-130 нм.

По данным метода БЭТ* [* (В 1937 г. Брунауэр С., Эммет П. и Теллер Е. вывели уравнение полимолекулярной физической адсорбции, которое описывает зависимость физической адсорбции от величины поверхности:

где Р - давление паров газа-адсорбата, Ро - давление насыщенного пара газа-адсорбата, am - емкость монослоя адсорбированных молекул, С - энергетическая константа. Это уравнение и положено в основу метода БЭТ определения удельной поверхности дисперсных и пористых материалов), удельная поверхность порошка составила: SБЭТ=5.9816 м2/г. Средний размер частиц, вычисленный из SБЭТ в сферическом приближении: <d>=0.1592 мкм. Средний размер частиц, вычисленный по результатам рентгенофазового анализа ОКР=150-200 нм.

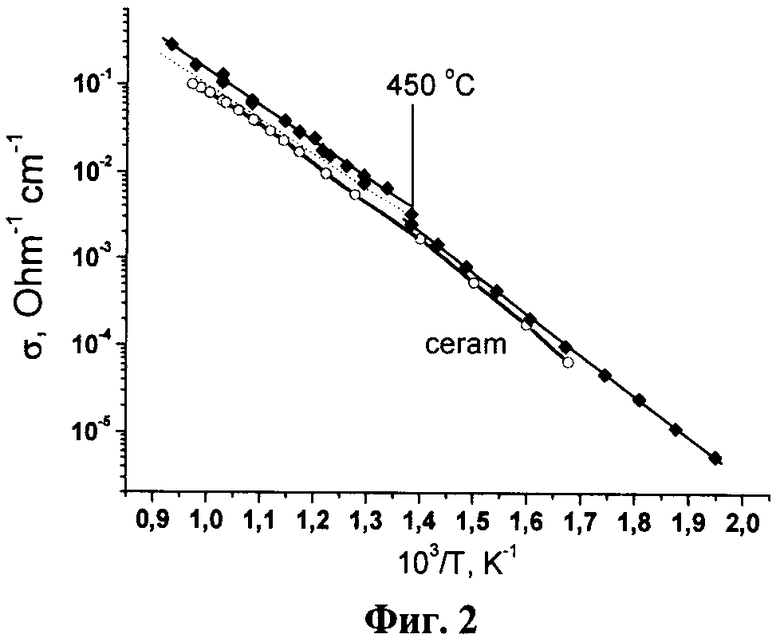

Проведение сравнительных испытаний электрической проводимости (методом импедансспектроскопии) образцов твердого электролита, изготовленных по известным технологиям и по предлагаемой нами технологии, показало, что во всем диапазоне температур проводимость нашей керамики (линия с квадратиками) превосходит проводимость керамики (линия с кружочками), изготовленной по известным технологиям (см. фиг.2). Удельная электропроводность керамики, полученной по известной и нашей технологии, при нескольких температурах приведена в таблице 2.

Благодаря предлагаемому способу мы получаем однофазную, плотную, мелкокристаллическую керамику с ионной проводимостью, превышающей проводимость керамики, полученной по другим известным технологиям. Температура синтеза (спекания) твердого электролита по предлагаемому способу на 300-100°С ниже, чем по известным на данный момент технологиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза наноразмерного порошкообразного материала на основе скандата лантана | 2017 |

|

RU2651009C1 |

| Способ получения сложного литиевого танталата стронция и лантана | 2020 |

|

RU2744884C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ СО СТРУКТУРОЙ МАЙЕНИТА | 2010 |

|

RU2459781C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2433950C1 |

| Способ получения галлата лантана LaGaO | 2016 |

|

RU2663736C2 |

| Способ получения твердого электролита LiLaZrO, легированного алюминием | 2018 |

|

RU2682325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| Композитный керамический материал | 2023 |

|

RU2817887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО НЕСУЩЕГО КАТОДА ДЛЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2522188C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-MnO-NiO для создания катодных электродов твердооксидного топливного элемента | 2020 |

|

RU2743341C1 |

Способ получения кислородпроводящей керамики на основе галлата лантана относится к химическому синтезу веществ, в частности к самораспространяющемуся высокотемпературному синтезу с использованием этиленгликоля, и может быть использован при изготовлении твердых электролитов на основе галлата лантана. В качестве исходных реагентов была использована смесь нитратов лантана, стронция, галлия и магния, взятая в необходимых для выбранного состава пропорциях. В качестве горючего вещества использован этиленгликоль, который добавляют в смесь нитратов в количествах, отвечающих соотношению нитрогрупп смеси нитратов к этиленгликолю NO3/(HOCH2)2=2/1-2/1.2. Полученную смесь нагревают до 50°С, выдерживают до образования однородного геля и после этого нагревают до температуры начала самораспространяющейся реакции вблизи 100°С, после окончания которой образовавшийся продукт измельчают и прокаливают при температуре 900-1000°С, затем формуют изделия и проводят окончательный обжиг при температуре 1200-1350°С в течение 1-8 ч. Предложенный способ обеспечивает получение керамики с большей плотностью и улучшенными физико-химическими свойствами. 3 ил., 2 табл.

Способ получения кислородопроводящей керамики на основе галлата лантана, основанный на принципе самораспространяющейся реакции, где в качестве исходных реагентов используется смесь нитратов лантана, стронция, галлия и магния, взятых в необходимых для выбранного состава пропорциях, отличающийся тем, что в качестве горючего вещества используют этиленгликоль, который добавляют в смесь нитратов в количествах, отвечающих соотношению нитрогрупп смеси нитратов к этиленгликолю NO3/(HOCH2)2=2/1-2/1.2, затем полученную смесь нагревают до 50°С, выдерживают до образования однородного геля и после этого нагревают до температуры начала самораспространяющейся реакции вблизи 100°С, после окончания которой образовавшийся продукт измельчают, прокаливают при температуре 900-1000°С, формуют и проводят окончательный обжиг изделия при 1200-1350°С в течение 8-1 ч.

Авторы

Даты

2010-04-20—Публикация

2009-01-11—Подача