Предлагаемое техническое решение относится к обработке металлов давлением, а точнее к инструменту для прессования изделий переменного сечения, и может быть применено в машиностроении и металлургической промышленности.

Известны инструменты для изготовления изделий переменного сечения прессованием с обратным истечением металла по а.с. СССР №1433516 В21С 23/08 и а.с. СССР №1519811 В21С 23/20. Инструменты содержат контейнер с втулкой, пробку, закрывающую втулку с одной стороны и, установленные во втулку с другой стороны матрицедержатель с продольным пазом, составную матрицу, выполненную из двух пар противоположно размещенных элементов, первая из которых закреплена на матрицедержателе, а элементы второй пары профилированы и закреплены во втулке. При относительном перемещении элементов пар изменяются размеры формующего очка, что обеспечивает получение переменного сечения изделия.

Инструменты предназначены для прессования изделий, имеющих поперечное сечение, симметричное относительно двух координатных осей.

Первый инструмент имеет втулку и закрепленные в ней элементы второй пары матрицы с наклонными поверхностями, что позволяет прессовать изделия с переменной высотой сечения.

Второй инструмент имеет прямолинейные втулки и закрепленные в ней элементы второй пары матрицы постоянной толщины и профилированные боковые поверхности, что обеспечивает прессование изделий постоянной высоты и переменной ширины.

Однако инструменты не позволяют прессовать изделия типа угольников переменного сечения, симметричного относительно только одной координатной оси.

Наиболее близким к предлагаемому инструменту и, следовательно прототипом, является инструмент по а.с. №1519811, В21С 23/20.

Технический результат предлагаемого инструмента заключается в устранении отмеченного недостатка и обеспечение возможности прессования изделий типа угольников переменного сечения с обратным истечением металла, а также в создании симметричной нагрузки на матрицедержатель и одинаковых условиях трения на матрице, что приводит к долговечности работы оборудования и повышению качества получаемых изделий.

Технический результат достигается тем, что в инструменте для прессования изделий переменного сечения, содержащем контейнер со втулкой, пробку, закрывающую втулку с одной стороны и, установленные во втулку с другой стороны матрицедержатель с продольным пазом, составную матрицу, выполненную из двух пар противоположно размещенных элементов, первая из которых закреплена на матрицедержателе, а элементы второй пары профилированы и закреплены во втулке, согласно техрешению элементы первой пары имеют внутреннюю и внешнюю формующие угловые поверхности, выполненные с углом и установленные между собой с зазором в соответствии с углом и толщиной полок угольника, а профилированные поверхности, их толщина и установка между собой выполнены в соответствии с изменением высоты полок, толщины полок и угла прессуемого угольника, при этом форма продольного паза в поперечном сечении матрицедержателя имеет форму поперечного сечения прессуемого угольника.

Отличительными особенностями предлагаемого инструмента от прототипа является то, что элементы первой пары имеют внутреннюю и внешнюю формующие угловые поверхности, выполненные с углом и установленные между собой с зазором в соответствии с углом и толщиной полок угольника, а профилированные поверхности, их толщина и установка между собой выполнены в соответствии с изменением высоты полок, толщины полок и угла прессуемого угольника, при этом форма продольного паза в поперечном сечении матрицедержателя имеет форму поперечного сечения прессуемого угольника.

Техническое решение поясняется фигурами 1-6, на которых показано:

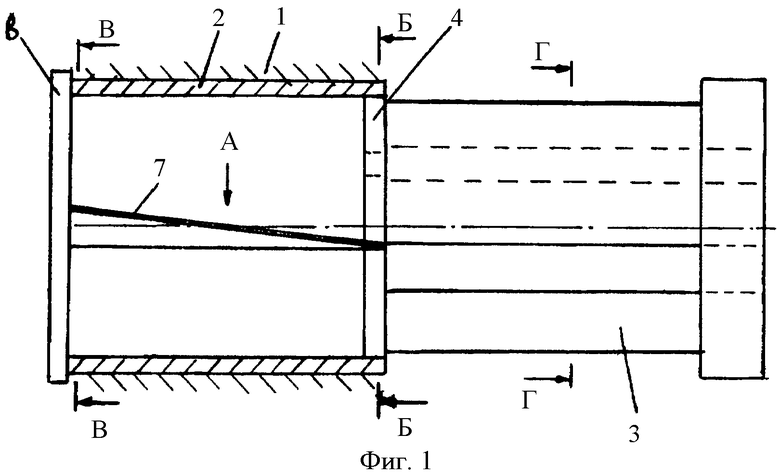

фиг.1 - продольный разрез инструмента;

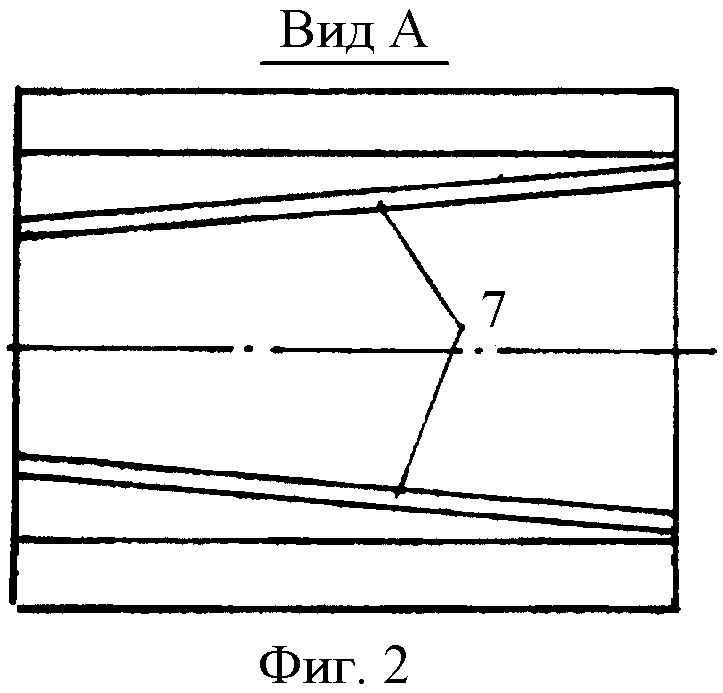

фиг.2 - вид по стрелке А;

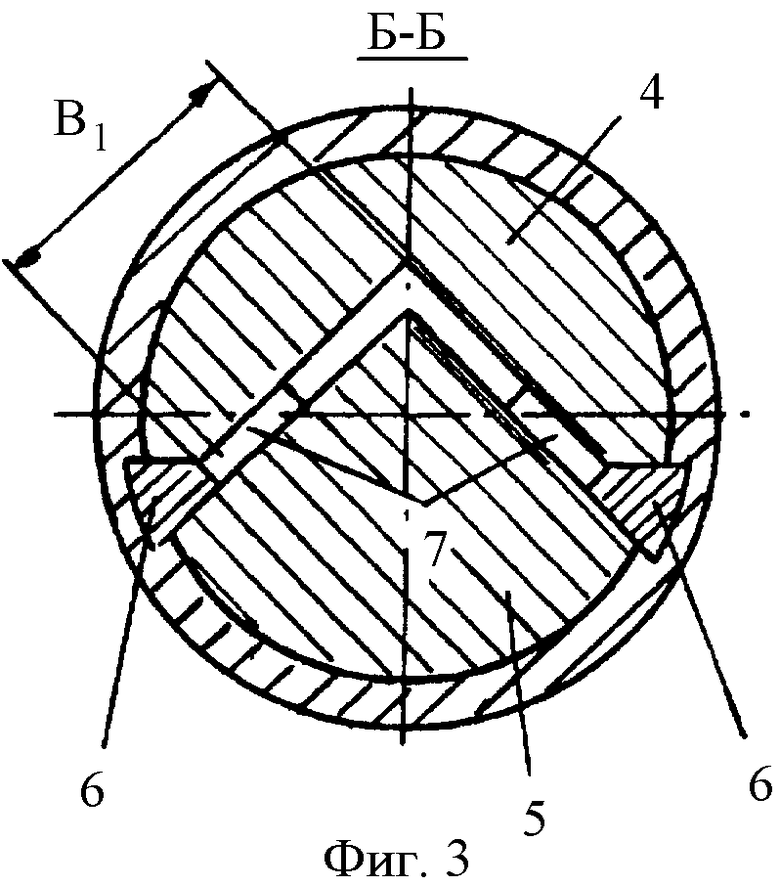

фиг.3 - разрез Б-Б (инструмент в исходном положении);

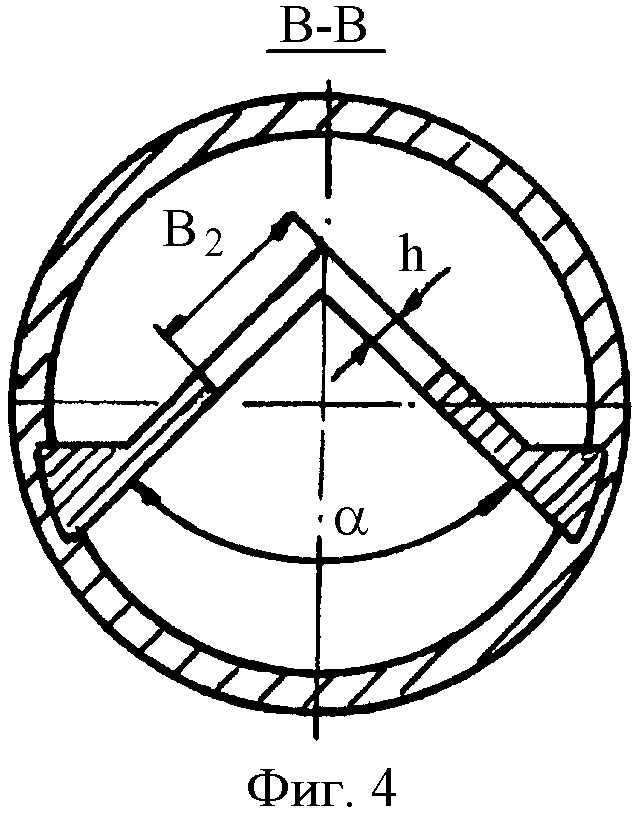

фиг.4 - разрез В-В (инструмент в конечном положении);

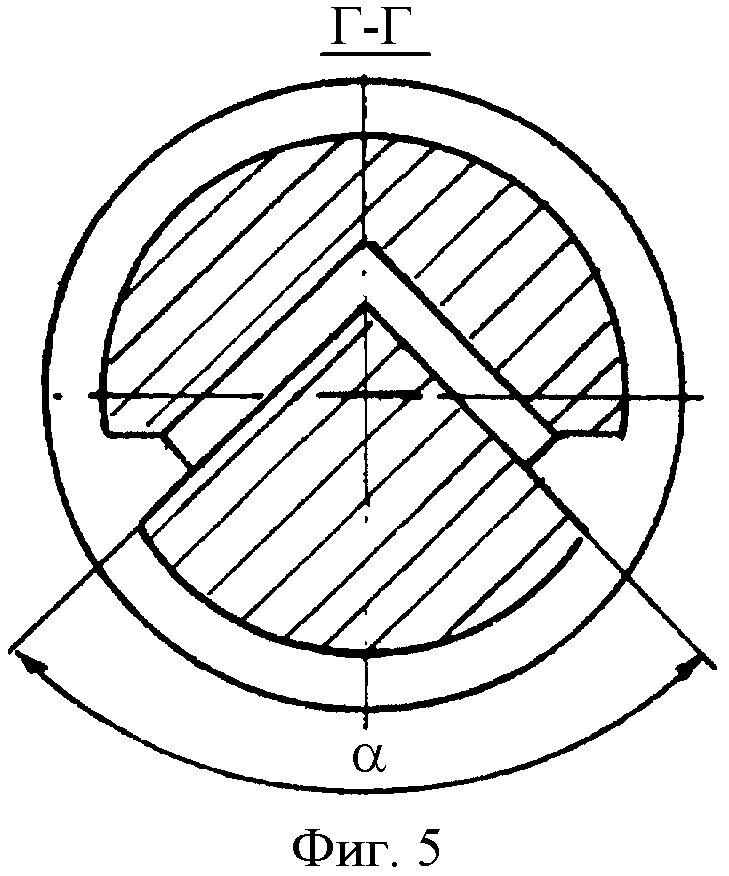

фиг.5 - поперечный разрез матрицедержателя Г-Г;

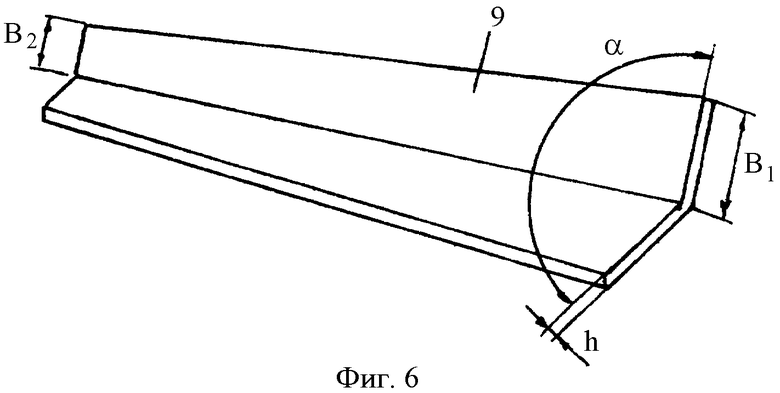

фиг.6 - отпрессованный угольник - 9.

Инструмент содержит контейнер - 1 с рабочей втулкой - 2, матрицедержатель - 3, матрицу, состоящую из двух пар противоположно размещенных элементов, из которых элементы первой пары установлены на матрицедержателе и обозначены позициями 4 и 5, а элементы второй пары обозначены позициями 6, закреплены во втулке и имеют профилированные поверхности, обозначенные позициями - 7. Пробка - 8.

Поверхности 7 установлены во втулке друг против друга симметрично относительно вертикальной оси так, что они образуют между собой угол α, равный углу α прессуемого угольника.

Толщина позиции 7 равна толщине полки h угольника. Части 4 и 5 установлены на сопрягаемые поверхности частей 6 и 7, образуя зазор «h» для формования толщины полки угольника.

Профилированные поверхности частей 7 имеют наклон в сторону истечения и вместе с частями 4 и 5 образуют канал переменного сечения, формующий высоту полок угольника - (В). Матрицедержатель 3 имеет продольный угловой паз с углом α для прохода частей 6 и поверхностей 7 (фиг.5).

Для прессования могут быть использованы сплошные литые и прессованные заготовки с двумя боковыми пазами для прохода частей 6 и 7.

Инструмент работает следующим образом.

После установки заготовки (не показана), один торец втулки закрывают пробкой 8. С другой стороны во втулку устанавливают части 4 и 5, закрепленные на матрицедержателе. Дают давление и распрессовывают заготовку, после чего происходит прессование. При относительном перемещении матрицедержателя и контейнера происходит перемещение частей 4 и 5 относительно формующих поверхностей - 7. При этом формующий канал уменьшается и уменьшаются размеры высоты полок прессуемого угольника. В начале прессования высота полок угольника равна «B1», в конце прессования высота равна «B2».

Предлагаемый инструмент позволяет расширить номенклатуру и прессовать изделия типа угольников переменного сечения.

Изобретение относится к обработке металлов давлением, а точнее к инструменту для прессования изделий переменного сечения. Инструмент содержит контейнер с втулкой, пробку, закрывающую втулку с одной стороны, и установленные во втулку с другой стороны матрицедержатель с продольным пазом, составную матрицу, выполненную из двух пар противоположно размещенных элементов, первая из которых закреплена на матрицедержателе, а элементы второй пары профилированы и закреплены во втулке. Элементы первой пары имеют внутреннюю и внешнюю формующие угловые поверхности, выполненные с углом и установленные между собой с зазором в соответствии с углом и толщиной полок угольника. Профилированные поверхности, их толщина и установка между собой выполнены в соответствии с изменением высоты полок, толщины полок и угла прессуемого угольника. Форма продольного паза в поперечном сечении матрицедержателя имеет форму поперечного сечения прессуемого угольника. Изобретение обеспечивает создание симметричной нагрузки на матрицедержатель и одинаковых условий трения на матрице, что приводит к увеличению срока работы оборудования и повышению качества получаемых угольников переменного сечения. 6 ил.

Инструмент для прессования изделий типа угольников переменного сечения с обратным истечением металла, содержащий контейнер с втулкой, пробку, закрывающую втулку с одной стороны, и установленные во втулку с другой стороны матрицедержатель с продольным пазом, составную матрицу, выполненную из двух пар противоположно размещенных элементов, первая из которых закреплена на матрицедержателе, а элементы второй пары профилированы и закреплены во втулке, отличающийся тем, что элементы первой пары имеют внутреннюю и внешнюю формующие угловые поверхности, выполненные с углом и установленные между собой с зазором в соответствии с углом и толщиной полок угольника, а профилированные поверхности, их толщина и установка между собой выполнены в соответствии с изменением высоты полок, толщины полок и угла прессуемого угольника, при этом форма продольного паза в поперечном сечении матрицедержателя имеет форму поперечного сечения прессуемого угольника.

| Инструмент для изготовления изделий переменного сечения прессованием | 1984 |

|

SU1519811A1 |

| 0 |

|

SU80834A1 | |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 1988 |

|

SU1533089A1 |

| Матрица для горячего прессования | 1986 |

|

SU1465146A1 |

Авторы

Даты

2010-05-10—Публикация

2008-06-23—Подача